Предметом настоящего изобретения является получение композиции фенол-фурановой смолы, обладающей пониженной горючестью и предварительно пропитанного и армированного волокнами композитного материала.

К изобретению относится также применение предварительно пропитанного и армированного волокнами композитного материала.

Предварительно пропитанные материалы долгое время использовались главным образом для производства высокоэффективных композитных изделий из различных связующих смол, таких как эпоксидные, ненасыщенные полиэфирные, фенольные, фурановые смолы, армированные высокопрочными волокнами.

Отдельные жаростойкие, композитные материалы, изготовленные из самотвердеющих смол с пониженной горючестью, армированные волокнами, такие как композитные материалы на основе фурановой смолы, также позволяют изготовлять высокопрочные термостойкие изделия, например, как внутренние части дымовой трубы.

Преимущества их в том, что в дополнение к термостойкости, они обладают высокой устойчивостью к агрессивным коррозионным химическим веществам, таким как конденсат серной кислоты, встречающийся в дымовых газах.

Прочность композитных материалов, в зависимости от армирующих волокон, может даже превышать прочность сталей. Их удельный вес составляет одну четверть от стали. Однако их термостойкость значительно ниже, чем у сталей. Задачей настоящего изобретения состоит в том, чтобы предложить смолу, близкую к термостойкости стали, и изготовить из неё предварительно пропитанный композитный материал. Известные предварительно пропитанные композитные материалы с пониженной горючестью получают путем пропитки связующих, устойчивых к сгоранию, самотвердеющих при температуре смол пропиткой бумажной массы, или натуральных материалов, таких как целлюлоза, хлопок и т.д., либо синтетических материалов, таких как стекло, углерод, графит, полиамид, кевларовые волокна или ткани, из которых затем, в свою очередь, прессованием получают листы, ламинаты.

Перед изготовлением готовой продукции из ламинатных листов, пропитанных смоляной смесью, пропитку частично превращают в связующую консистенцию, то есть переводят в податливое, так называемое состояние «В», которое более не является жидкой, но и не твердой пропиткой. Это состояние позволяет хранить пропитку до нескольких месяцев, в зависимости от температуры хранения. Эти пропитки в состоянии «B», также известные как препреги (композиционные материалы – полуфабрикаты), необратимы из-за воздействия тепла и давления и их можно отвердить для формирования желаемой формы. Такие предварительно пропитанные композитные ламинаты используются, среди прочего, для облицовки дымоходов. Также известны системы смол и композитные материалы с низкой воспламеняемостью, однако их термостойкость, далеки от желаемых параметров, либо не соответствуют механические свойства. Известные до настоящего времени способы получения композитных препрегов сводятся к нижеследующему. Пропитку осуществляют в форме раствора пропиточной смолы, либо в исходной форме, не содержащей растворителя. Пропитка осуществляется смолами без наполнителя или с наполнителями. В процессе предварительной пропитки на практике в качестве сырья используются следующие термореактивные пластмассы:

- эпоксидные смолы

- ненасыщенные полиэфирные смолы

- фенольные смолы

- фурановые смолы

- меламиновые смолы

- карбамидные смолы.

Отдельные типы смол могут быть связаны различными связующими, инспираторами или катализаторами. Количество смоляных композиций может быть дополнительно расширено с помощью использования различных наполнителей. Целью этого является улучшение и изменение механических, химических и физических свойств и реже для удешевления продукта.

Наиболее известные наполнители среди прочих следующие:

- карбонат кальция (известняк)

- каолин

- волластонит (SiO2)

- кварц

- асбестоцементная мука

- цельный и полый стеклянный бисер

- тальк

- перлит

- оксид алюминия

- коллоидный диоксид кремния

Состояние «B», то есть находящиеся в упругом состоянии препреги (предварительная пропитка), отвердевают с помощью высокого давления под прессом, при температуре от 60 до 200°C до полного завершения процесса до связующей стадии. Материал в состоянии «B» под воздействием тепла сначала размягчается, становится формовочным и сгущается по мере прохождения реакции до связующего состояния. С точки зрения производства важно, чтобы состояние «В» сохранялось долгое время, возможно, несколько недель, чтобы можно было долго хранить предварительную пропитку.

Для достижения требуемой долговечности состояния «B» для различных смол применяют различные процедуры. В случае эпоксидных смол используют двойные или многофункциональные процессы связывания. В случае полиэфирных смол, так называемое состояние «квази-В», может быть достигнуто путем смешивания оксидов или гидроксилов щелочноземельных металлов (например, Mg O). В случае фенольной смолы, состояние «В» образуется с помощью катализатора или путем термической обработки, в случае фурановой или карбамидной смолы это возможно только с фенольной смолой.

Прочностные свойства изделий из препрегов зависят от типа, количества и ориентации армирующих волокон в смоле. Традиционно использующиеся армирующие волокна, в том числе:

- стекловолокно (непрерывное ровинговое волокно диаметром 9-16 мкм)

- нарезанные на куски различных размеров стеклоровинговые нити

- стеклохолст

- стеклоткань

- в некоторых случаях дополнительно измельченное стекловолокно (длина волокна <1 мм)

- углеродное волокно в нарезанной, измельчённой форме и форме ткани

- ткань из ароматического полиамида (KEVLAR, КЕВЛАР – пара - арамидное волокно).

В дополнение к прочностным свойствам, важным требованием может быть снижение воспламеняемости. Для этого используются следующие известные добавки:

- гидроокись алюминия

- соединения сурьмы

- соединения бора

- галогеносодержащие соединения

- производные фосфора

и их комбинации, такие как триоксид сурьмы + гексабром с циклодексаном, для которых наблюдается явный синергетический эффект.

Изделия, изготовленные из препрегов, полученных из вышеуказанных компонентов, обладают рядом превосходных свойств, но очень в немногих случаях могут быть достигнуты в композиции, а именно: нужная механическая прочность, высокая коррозионная стойкость, низкая воспламеняемость. Кроме того, эти материалы невозможно использовать для выпуска термоустойчивых (превышающих температуру 900°С) конечных продуктов.

Системы на основе фуран-фенол-карбамида, имеют отличные огнестойкие свойства даже без огнезащитных добавок, в соответствии со стандартом MSZ EN ISO 1182, и их можно классифицировать как B1 (schwerentflamm-bar), что соответствует категории «трудно воспламеняемый» согласно MSZ 14800/3.

В области нагрева, воспламенения и огнестойкости композитов, таких как облицовка дымохода, существует потребность в материалах, которые не обязательно должны демонстрировать «A2» = «негорючий эффект» по вышеуказанному стандарту, но имеют значительно лучший результат, чем предписания по «B1». Одним из таких требований при тестировании в стандарте EN 1443 является устойчивость к воздействию предписанных 100°C в течение 30 минут, как сохранение большей части формы и механических свойств тестируемой конструкции, но в случае облицовки дымохода в данном случае, это не означает неизбежности его разрушения.

Это относится, например, к композитным дымоходам, соединенным с дровяными котлами. В этих системах отопления на внутренней поверхности дымохода образуются сажа, смолистые вещества, многокомпонентный конденсат, которые при определённых условиях могут воспламеняться. При возможном возгорании, композитный дымоход останется воздухонепроницаемым, и таким образом, дымовой газ не проникнет в жилые помещения.

В дополнение к вышеупомянутым требованиям, важную роль играют простота обработки традиционными методами, а относительно низкая себестоимость также играет немаловажное значение.

В описании патента JP2000239491 (А) (FLAME-RETARDANT RESIN COMPOSITION, AND PREPREG AND LAMINATE MADE BY USING IT) раскрыта композиция высоко огнезащитных свойств смолы и изготовленных с их помощью ламинированных листов, которая не содержит добавок галоген - содержащих соединений. Композиция представляет собой по существу не галогенированную эпоксидную смолу (компонент А) с триазин - модифицированным соединителем фенолноволачной смолы (компонент В) и 9,10-дигидро-9-окса-10- (2,5-диоксотетрагидро-3-фуранилметил) – и содержит 10-фосфафенантрен-10-оксид (компонент С). Носитель пропитывают смоляной композицией для приготовления препрега.

В описании патента JP9003302 (A) (композиция на основе фенольной смолы, полученную из препрега с использованием того же самого и ламината (PHENOLIC RESIN COMPOSITION, PREPREG PRODUCED USING SAME AND LAMINATE), представлена композиция на основе фенольной смолы, имеющую превосходную термостойкость и огнестойкость, подходящую для приготовления препрегов методом добавления подходящих добавок. Композиция содержит соединение фосфора, меламиновые смолы, карбамидные смолы, уретановые смолы и их модифицированные варианты, композиции, содержащие любую из них, по меньшей мере, один из дициандиамида и анилина, азотсодержащее соединение, циануратное соединение и гидрохинон. В случае, если композицию используют для изготовления ламината, имеющего содержание твердых веществ около 50 массовых %, то композиция предпочтительно должна содержать соединения фосфора 0,5-3 массовых % и предпочтительно иметь содержание цианурата 10 массовых %.

Описание патента GB 2473226 (A) (Композитные материалы) раскрывает связывающий предварительный профиль для конструирования компонентов самолета. Препрег содержит слой из проводящих волокон - первый и наружный слой из термореактивной смолы. Слой смолы содержит термопластичные частицы и частицы углерода для достижения лучшей электрической проводимости и, таким образом, повышает устойчивость к ударам молнии. Помимо этого, они также имеют отличные механические свойства.

В патенте HU218726 описывается противодействие отвердевшей смолы на основе синтетической смолы и армированной стекловолокном, к температурам дымовых газов, возникающих в дымоходах (макс. 250-350°C) и коррозионных эффектов дымовых газов. Смола представляет собой чистую фурановую смолу или смесь фенольной смолы и фурановой смолы (от 5 до 95): (95-5)% по массе. Именно сформированная таким образом облицовка дымохода может выдерживать температуру до 250-350°C, которая устойчива к относительно низкотемпературным дымовым газам и их коррозионному воздействию, исходящему от современных газовых котлов.

Однако, обычные (дровяные и/или угольные) камины, или котлы, в которых температуры исходящих дымовых газов, может быть намного выше, возможно, с температурами свыше 900°C в дымовой трубе, облицованной на основе фурановой синтетической смолы и армированной стекловолокном, не смогут соответствовать требуемым по параметрам вкладышам. Облицовка дымохода, подвергающаяся воздействию определенной температуры, быстро разрушается, и в худшем случае она может стать пожароопасной. И ни один из материалов, описанных в вышеприведенной специальной литературе, не отвечает таким требованиям.

В опубликованной венгерской заявке на патент, № P1300573 был предложен достаточно термостойкий, с пониженной температурой горения композитный материал на базе фурановой смолы. Однако его термостойкость также не достигала желаемого уровня.

Кроме того, в последних исследованиях в области здравоохранения, были озвучены риски для здоровья, связанные с использованием бора и их соединений. Поэтому в Европе нормативные акты регулируют содержание бора в продукции (на основе пересчёта на элементный состав бора).

По указанным выше причинам, было необходимо разработать композитный материал, отвечающий требованиям для изделий, подверженных воздействию высоких температур (не менее 900°С).

Задачей настоящего изобретения является создание композитной системы с улучшенной термостойкостью в дополнение к вышеупомянутой композитной системе со сниженной температурой горения, что означает, что с ее уменьшенной горючестью она не только предотвращает возникновения возможного пожара, но также не нарушает и сохраняет свои механические свойства при достаточно высоких температурах (например, не растрескивается). Кроме того, мы стремились снизить уровень содержания соединений бора, согласно недавно озвученных в Европейском Союзе о его токсичности и ограничении концентрации соединений бора в продукции, до уровня ниже допустимого - 1% .

Для разработки настоящего изобретения было исследовано, что вместо известных добавок и наполнителей, и таких хорошо известных компонентов для других композитных материалов, как стекловолокно, стеклянный бисер, соединения бората, метасиликаты натрия (особенно пентагидрат, легко доступный на рынке) и производных меламина (более конкретно, гомологи меламина), предпочтительнее было бы использование антипиренов и относительной доли каждой из смесей с мономером и в меньшей степени меламином (коммерчески доступным от Delflam, производства Delamin Ltd, Великобритания) и их количество значительно было увеличено, включая Delflam и элементный бор на 1 тонну из-за синергетического эффекта соединений бора, присутствующих в концентрациях ниже 1%, и из-за специфических свойств Na-метасиликатов.

Na-метасиликат (Na2SiO3) - это натриевая соль кремниевой кислоты. Его водный раствор является компонентом жидкого стекла. Жидкое стекло на самом деле представляет собой смесь нескольких силикатов натрия. Растворяются в воде с образованием щелочного раствора. С коммерческой точки зрения, наиболее доступны кристаллы пентагидрата, а также известные такие, как ангидрат и нонагидрат. Он также используется в качестве добавки в цемент, в производстве тепло-, водо- и кислотостойких цементов, а также в бумажной промышленности. Благодаря его щелочному pH и его хорошим эмульгирующим свойствам, он широко используется в твердых чистящих композициях. Информация о добавлении пластиковых композитов в метасиликаты отсутствует.

Пентагидрат Na-метасиликата имеет температуру плавления 72°C, в то время как ангидрат имеет температуру плавления 1088°C (данные Donauchem Kft., HU).

Не вдаваясь в теоретические выводы, считается, что под влиянием высокой температуры расправленный пентагидрат покрывает органические частицы и, вспениваясь в эндотермической фазе, теряет воду, становясь все более высокоплавким вариантом, защищая композит от разрушения.

Нами был обнаружен неожиданный эффект, несмотря на использование относительно высокого количества метасиликатов Na, имеющих щелочной pH в водном растворе, он не приводит к заметным изменениям в связующих свойствах фенольной смолы. Поэтому мы решили, что сможем использовать его для производства фенольных смолосодержащих композитов и уменьшения количества соединений бора. Вследствие значительного сокращения использования соединений бора, известное комплексное образование между фенольной смолой и бором не является, или является очень незначительным, таким образом, на образование состояния «B» фенольной смолы это не сказывается.

Огнестойкий эффект производных меламина, в частности, смеси меламина и мелама (Delflam), основан на разложении большого количества азота, и тем самым предотвращается распространение пламени при минимальном образовании дыма. В то же время он оказывает синергетическое действие на антипирен с органическими фосфатосодержащими антипиренами. Таким образом, достигается желаемый эффект, позволяя смешивать при этом меньшее количество этих препаратов.

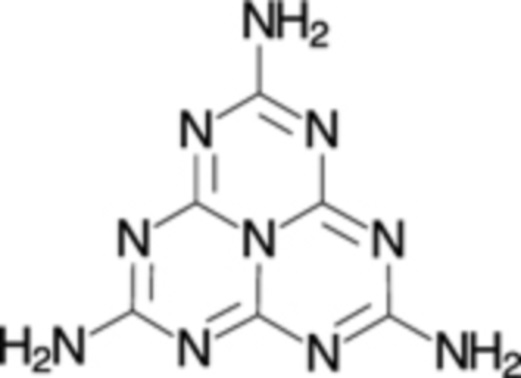

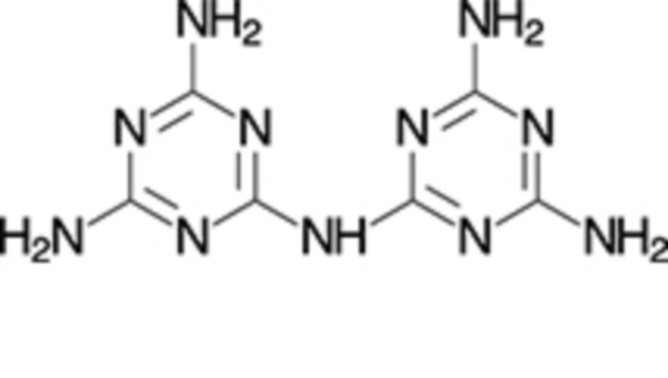

Формула Delflam

Melem (2,5,8 triamino) Melam (1,3,5 triazine)

В отличие от известного композитного материала, композитный материал, представленный в заявке на патент Венгрии P1300573, по настоящему изобретению является более устойчивым к щелочам и кислотам, в дополнение к тому, что выдерживает намного более высокие температуры, не разрушаясь при этом.

Смоляная смесь, состоящая из фурановой смолы, фенольной смолы, карбамидной смолы и кислотосодержащей жидкой полимерной композиции, подходящей для приготовления улучшенного огне- и жаростойкого композита, предварительно пропитанного и армированного волокном по настоящему изобретению, cодержит огнезащитную добавку от 2 до 13 массовых % метасиликат натрия (предпочтительно Пентагидрат Na-метасиликата в форме сухого порошка), 1-7 массовых % производного меламина, 0,5-2 массовых % полифосфата аммония и до 1 массовых % бора от массы элементного бора и других широко используемых наполнителей.

Композиция жидкой смолы, согласно изобретения, содержит от 60 до 90 массовых % фенольной смолы и от 0 до 16,7 массовых % фурановой смолы плюс от 0 до 16,7 массовых % карбамидной смолы, играющих роль катализатора в количестве от 0,01 до 10 массовых % смеси смолы, трудно растворимой органической кислоты и / или ангидрида. Такие катализаторы включают метил-гекса-гидрофталевый ангидрид, фталевый ангидрид, малеиновый ангидрид, щавелевую кислоту, сульфаниловую кислоту и их смеси.

Согласно настоящего изобретения, полимерная композиция и также смеси, содержащие жидкую смесь смолы и катализатора, для повышения огнестойкости и улучшения термостойкости, содержат в каждом наполнителе: от 0 - 13 массовых % метасиликатов Na, от 1 до 6 массовых % производных меламина, от 4 до 10 массовых % (<1 массовых % в пересчёте на элементный бор) борной кислоты, и / или борат Zn, от 0 до 8 массовых частей полифосфата аммония, от 0 до 13 массовых % асбестоцементной муки, от 0 до 1 массовых % коллоидного SiO2.

Жидкая смоляная композиция по настоящему изобретению, обладает коррозионной, химической стойкостью и используется в качестве эффективного материала - наполнителя содержащего в каждом от 0 до 11 массовых %, максимум 1700 микрометров в диаметре и стеклянную «чешуйку» (glassflake) толщиной от 6,5 до 8,5 микрометров.

Композиция жидкой смолы по настоящему изобретению также обычно включает и другие наполнители и красители примерно от 0 до 7 массовых %.

Основными огнестойкими компонентами композиции фенол-фурановой смолы с пониженной воспламеняемостью по настоящему изобретению и полученного из нее препрега, или в армированном композитном материале, главными огнестойкими компонентами являются метасиликат Na, предпочтительно его пентагидрат, производное меламина, главным образом мелем, небольшое количество смесей меламина и менее допустимого предела соединений бора (в пересчёте на элементный бор - менее 1%). В полученном таким образом препреге или иначе в армированном композитном материале массовое соотношение смола-стекловолокно предпочтительно (60- 80):(20-40).

Главным отличием между предыдущей заявкой на патент P1300573 и композицией препрега по настоящему изобретению является то, что количество соединений бора (борная кислота и бура) в упомянутой заявке превышает 26 массовых %, тогда как в композиции по настоящему изобретению оно составляет менее 1 массовых % (рассчитанного для элементного бора).

Мы увеличили долю фенольной смолы, которая улучшает стабильное состояние «B», благодаря уменьшенному содержанию бора и при этом устранив комплексообразующий эффект, который нарушает стабильное состояние «B». Испытуемые материалы, полученные из препрегов, образованные матричным веществом из материалов образцов, были исследованы в каждом случае после проведения их сшивки. Сшивку проводили обычным способом при температуре 105°С в течении 120 минут.

1. Пример

Для получения препрега, образцы материала готовили следующим образом: 500 массовых частей фенольной смолы смешивали со 100 массовыми частями. фурановой смолы. Для смеси смолы, мы взяли 180 весовых частей пентагидрата Na-метасиликата (Donauchem Kft.), 30 весовых частей Delflam (Delamim Ltd., Великобритания), 120 весовых частей стеклянных «чешуек» (GF750) Glassflakes (Glassflakes Ltd., Великобритания), либо (Owens-Corning, США), добавили 420 весовых частей стеклянного бисера диаметром 50 микрометров, 2 части желтого оксида железа, 60 частей буры и в качестве катализатора 60 частей сульфаниловой кислоты. Полученный таким образом образцовым материалом пропитали в соотношении 330 г/м2 стеклоткани, чтобы получить весовое соотношение 70:30 смолы и стеклоткани. Из прегпрега, с помощью прессования изготавливили испытательный лист в соответствии со стандартом MSZ EN ISO 1182.

2. Пример

Повторили все операции, как в примере 1, за исключением того, что в смесь смешали только 50 весовых частей пентагидрата метасиликата Na.

3. Пример

Повторили все операции, как в примере 1, за исключением, что вместо фурановой смолы использовали карбамидную смолу.

4. Пример

Повторили все операции, как в примере 1, за исключением, что в образец материала не смешивали соединения бора.

5. Пример

Повторили все операции, как в примере 3, за исключением, что вместо 3,4 частей буры в материал образца смешивали 3,4 части борной кислоты.

6. Пример

Для получения препрега, образцы материала готовили следующим образом: 28 массовых частей фенольной смолы смешивали с 6 массовыми частями. фурановой смолы. Для смеси смолы, брали: 11 весовых частей пентагидрата Na-метасиликата (Donauchem Kft.), 1,7 весовых частей Delflam (Delamim Ltd., Великобритания), 8,5 весовых частей стеклянных «чешуек» (GF750) Glassflakes (Glassflakes Ltd., Великобритания), добавили 23,8 весовых частей стеклянного бисера максимальным диаметром 50 микрометров, 0,12 частей желтого оксида железа, 3,4 части буры и в качестве катализатора 3,4 части сульфаниловой кислоты. Полученный таким образом образцовым материалом пропитали в соотношении 330 г/м2 стеклоткани, чтобы получить весовое соотношение 70: 30 смолы и стеклоткани. Из прегпрега, с помощью прессования изготавливили испытательный лист в соответствии со стандартом MSZ EN ISO 1182.

7. Пример

К смеси 90 массовых частей фенольной смолы и 15 массовых частей фурановой смолы добавили смесь из: 30 массовых частей пентагидрата метасиликата Na, 5 массовых частей Delflam, 25 массовых частей стеклянных «чешуек», 70 массовых частей стеклянного бисера, 0,4 массовых частей красителя (желтый оксид железа), 10 массовых частей буры (Na2B4O710 H2O) и в качестве катализатора10 массовых частей сульфаниловой кислоты. Этой смесью пропитали стеклоткань в 50 весовых частей. На общую массу препрега, содержание бора составляло менее 1% по массе в пересчёте. Подготовленный таким образом препрег соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

8. Пример

К смеси 90 массовых частей фенольной смолы и 15 массовых частей фурановой смолы добавили смесь из: 30 массовых частей пентагидрата метасиликата Na, 5 массовых частей Delflam, 25 массовых частей стеклянных «чешуек», 70 массовых частей стеклянного бисера, 0,4 массовых частей красителя (желтый оксид железа), и в качестве катализатора10 массовых частей сульфаниловой кислоты. Этой смесью пропитали стеклоткань в 50 весовых частей. Подготовленный таким образом препрег не соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

9. Пример

Повторили все операции, как в примере 6, но при этом в образец смешали 10 массовых частей борной кислоты. На общую массу препрега, содержание бора составило менее 1% по массе в перерасчёте. Подготовленный таким образом препрег соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

10. Пример

Повторили все операции, как в примере 6, но при этом вместо 50 весовых частей стеклянного бисера смешали 20 весовых частей Al2O3,a-вместо 3,4 весовых частей буры смешали 2 весовые части Zn-бората. Подготовленный таким образом препрег соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

11. Пример

Повторили все операции, как в примере 6, но при этом вместо 50 весовых частей стеклянного бисера смешали 30 весовых частей асбестоцементной муки и 10 весовых частей полифосфата аммония, также вместо 3,4 весовых части буры смешали 2 частями бората цинка. Подготовленный таким образом препрег соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

12. Пример

К смеси 90 массовых частей фенольной смолы и 15 массовых частей фурановой смолы добавили смесь из: 30 массовых частей пентагидрата метасиликата Na, 5 массовых частей Delflam, 20 весовых частей асбестоцементной муки, 60 массовых частей стеклянного бисера, 0,4 массовых частей красителя (желтый оксид железа), и в качестве катализатора10 массовых частей сульфаниловой кислоты. Этой смесью пропитали стеклоткань в 50 весовых частей. Подготовленный таким образом препрег соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

13. Пример

К 115 массовых частям фенольной смолы, добавили смесь из: 100 массовых частей Al2O3, 30 массовых частей стеклянного бисера 25 массовых частей полифосфата аммония, 20 массовых частей Delflam, 20 массовых частей TiO2 и 20 массовых частей сульфаниловой кислоты. Этой опытной смесью образца пропитали стеклоткань в 60 весовых частей. Подготовленный таким образом препрег соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

14. Пример

Повторили все операции, как в предыдущих примерах, но при этом в опытную смесь образца дополнительно примешали 50 массовых частей CaCO3 и 2,5 массовых частей Zn-бората. Подготовленный таким образом препрег соответствует требованиям EN 1443 (550 и затем 1000°C) по испытаниям на сгорание.

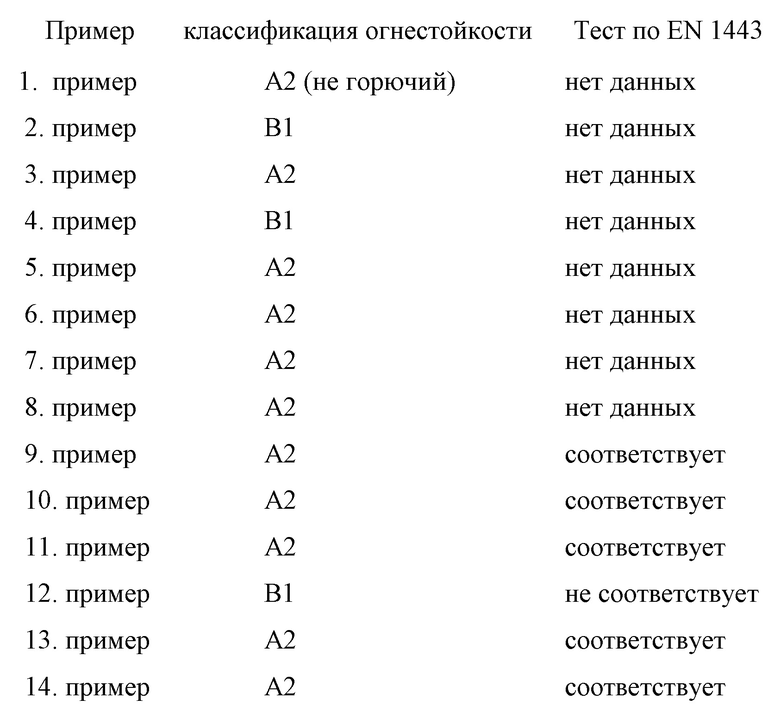

Проведённая экспертиза образцов в соответствии со стандартом MSZ EN ISO 1182 показала нижеследующие результаты.

Настоящее изобретение относится к улучшенной смоляной композиции на основе фенол-фурановой смолы с пониженной воспламеняемостью и к предварительно пропитанному, армированному волокном композитному материалу. Изобретение предназначено для получения композитного материала с улучшенной термостойкостью, что означает, при пониженной воспламеняемости, не только предотвращение распространение возможного огня, но и также неповреждение и поддержание механических свойств при высоких температурах. Использование добавок и наполнителей, таких как стекловолокно, стеклянный бисер, соединения бора, в концентрациях не более 1 мас. % в качестве пламезамедляющих добавок, а также пентагидрата метасиликата натрия и производных меламина в смоляной композиции позволяет значительно повысить эффект пламезамедления. 3 н. и 4 з.п. ф-лы, 14 пр.

1. Жидкая смоляная композиция, содержащая от 60 до 90 мас. % фенольной смолы, от 0 до 16,7 мас. % фурановой смолы, от 0 до 16,7 мас. % карбамидной смолы и от 0,01 до 10 мас. % кислотного катализатора, подходит для приготовления предварительно пропитанного, армированного волокнами композита с улучшенной огнестойкостью и теплостойкостью, отличающаяся тем, что огнезащитная добавка составляет от 0 до 13 мас. % метасиликата Na, от 1 до 6 мас. % производного меламина, от 0 до 8 мас. % полифосфата аммония и примерно до 1 мас. % соединения бора в пересчёте на элементарный бор и, кроме того, содержит наполнители, такие как оксиды металлов, каолин, стеклянный бисер, стеклянные «чешуйки» и красители.

2. Смоляная композиция по п. 1, отличающаяся тем, что пентагидрат Na-метасиликата в виде Na-метасиликата находится в форме сухого порошка.

3. Смоляная композиция по п. 1 или 2, отличающаяся тем, что производное меламина представляет собой смесь мелема и мелама.

4. Смоляная композиция по пп. 1-3, отличающаяся тем, что смоляная композиция содержит борную кислоту, буру и/или борат цинка в качестве соединения бора.

5. Смоляная композиция по одному из пп. 1-4, отличающаяся тем, что смоляная композиция содержит до 11 мас. % толщиной от 6,5 до 8,5 мкм и до 1700 в диаметре мкм стеклянного бисера.

6. Препрег, приготовленный из композиции смолы по любому из предыдущих пунктов, отличающийся тем, что весовое соотношение смола - стекловолокно составляет (60-80):(20-40).

7. Композитный материал, изготовленный из препрега по п. 6.

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| US 6331339 B1, 18.12.2001 | |||

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| ОГНЕСТОЙКИЙ ЛАМИНАТ | 2011 |

|

RU2531397C1 |

| US 9447291 B2, 20.09.2016. | |||

Авторы

Даты

2020-10-01—Публикация

2019-01-28—Подача