ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции сложных полиэфиров, изделию, изготовленному из этой композиции сложных полиэфиров, и способу изготовления этого изделия.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ), политриметилентерефталат (РТТ) и полибутилентерефталат (ПБТ), широко используются во многих промышленных применениях. Для применения сложные полиэфиры обычно подвергаются формованию в изделие с использованием технологии формования расплава, такой как прессование, экструзия, формование с раздувом, литье под давлением и тому подобное. Чтобы улучшить свойства этого изделия, в процессе формования расплава обычно используются композиции сложных полиэфиров, содержащие два или больше сложных полиэфиров.

Как правило, смеси сложных полиэфиров с хорошей переэтерификацией имеют высокую гомогенность и, таким образом, демонстрируют улучшенные характеристики, такие как более низкая температура плавления, более низкая температура переработки, высокая текучесть расплава и т.д.

Китайский патент CN 102382424 A раскрывает композицию смешанной смолы, в основном состоящую из смолы из ароматического сложного полиэфира, смолы из полимолочной кислоты и катализатора переэтерификации, где указанный катализатор переэтерификации может быть выбран из группы, состоящей из ацетата сурьмы, ацетата кобальта, ацетата марганца, ацетата меди, ацетата свинца, ацетата цинка, ацетата алюминия, ацетата кальция, ацетата натрия, ацетата магния, гликолята титана, тетрахлорида титана, тетраметилтитаната, титаната калия, тетраэтилтитаната, тетраизопропилтитаната, тетрабутилтитаната, диоксида титана, оксида олова, оксалата олова, октаноата олова, хлорида олова, лактата олова, диоксида германия, триоксида сурьмы и оксида цинка. Было обнаружено, что совместимость смешанной смолы значительно улучшалась в результате добавления небольшого количества катализатора переэтерификации во время процесса смешивания, без добавления дополнительного средства для улучшения совместимости.

Японский патент JP 2795742 описывает смеси ПЭТ, содержащие 5-15% мольн. изофталевой кислоты и ПБТ при массовых соотношениях от 45/55 до 55/45, и результаты переэтерификации между указанными двумя сложными полиэфирами во время процесса смешивания в расплаве без дополнительных катализаторов.

Китайский патент CN 103228731 А раскрывает способ получения композиции смол на основе полибутилентерефталата, который включает в себя расплавление смеси, содержащей смолу из ПБТ и поливалентное соединение, содержащее гидроксильные группы, и затем добавление соединения фосфора, где эта смесь дополнительно содержит катализатор переэтерификации, и этот катализатор переэтерификации добавляют перед добавлением соединения фосфора. Было обнаружено, что добавление катализатора переэтерификации может позволить в достаточной степени увеличить жидкотекучесть для полученного формованного изделия при плавлении путем однократной пластикации расплава. Используемый катализатор переэтерификации включает соединения на основе титана, олова и сурьмы.

Тем не менее, по-прежнему существует необходимость найти способ, чтобы способствовать переэтерификации смесей сложных полиэфиров. Полученные смеси затем легко могут быть подвергнуты формованию для производства конечных продуктов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для цели настоящего изобретения предоставляется композиция сложных полиэфиров, которая содержит:

(A) от 15 до 99% масс. смеси сложных полиэфиров из двух или более сложных полиэфиров, в пересчете на общую массу композиции сложных полиэфиров,

(B) от 0,05 до 5% масс. ускорителя переэтерификации, в пересчете на общую массу композиции сложных полиэфиров, где ускоритель переэтерификации содержит соль карбоната щелочного металла, соль карбоната щелочноземельного металла, соль бикарбоната щелочного металла, соль бикарбоната щелочноземельного металла и их комбинацию,

(C) необязательно усиливающий наполнитель, и

(D) необязательно дополнительно добавку.

Настоящее изобретение также предоставляет изделие, изготовленное из вышеуказанной композиции сложных полиэфиров.

В дополнение к этому, настоящее изобретение также относится к способу изготовления изделия, включающему стадии:

(1) предоставление смеси двух или более сложных полиэфиров, ускорителя переэтерификации и необязательно усиливающего наполнителя и необязательно дополнительно добавки; и

(2) смешивания этой смеси в установке.

Неожиданно авторы изобретения обнаружили, что соль карбоната щелочного металла и соль карбоната щелочноземельного металла, такая как карбонат натрия, карбонат лития, карбонат калия, карбонат кальция, и соль бикарбоната щелочного металла и соль бикарбоната щелочноземельного металла, такая как бикарбонат натрия, бикарбонат лития, бикарбонат калия, бикарбонат кальция и их комбинация, может ускорять межмолекулярную переэтерификацию, так что процесс смешивания для смесей сложных полиэфиров может быть осуществлен легко, а полученная композиция демонстрирует хорошие свойства.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

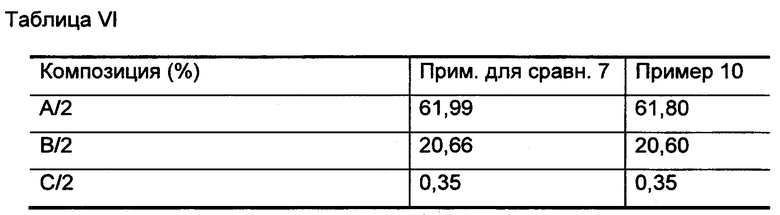

Фигура 1 показывает пониженную Tm для образца из Примера 1 согласно настоящему изобретению во время испытания цикла ДСК (дифференциальной сканирующей калориметрии) по сравнению с Примером для сравнения 1 и Примером для сравнения 2.

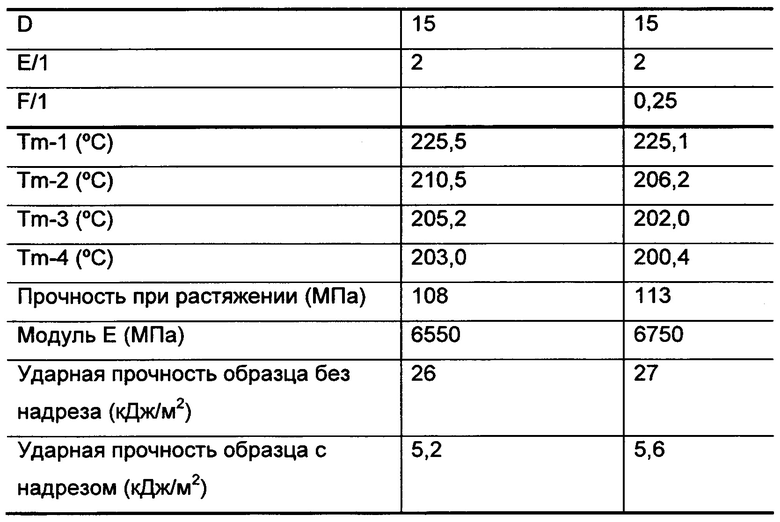

Фигура 2 показывает пониженную Tm для образца из Примера 2 согласно настоящему изобретению во время испытания цикла ДСК по сравнению с Примером для сравнения 3.

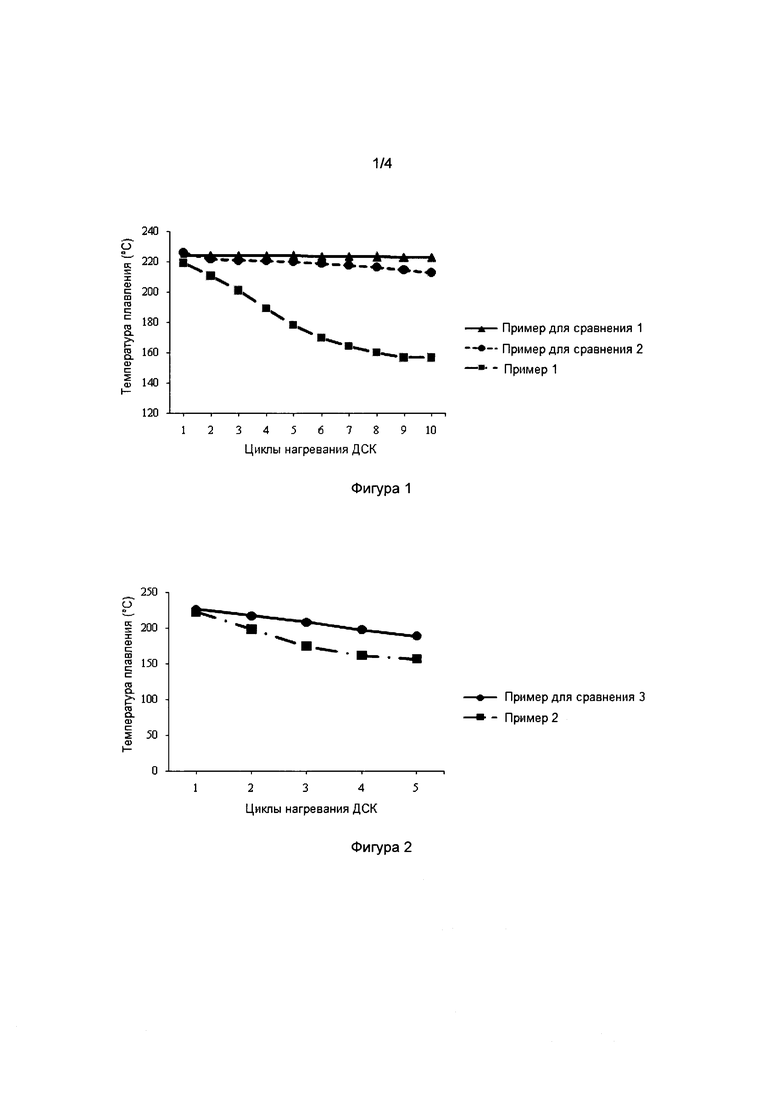

Фигура 3 показывает пониженную Tm для образцов из Примеров 3, 4, 5 согласно настоящему изобретению во время испытания цикла ДСК по сравнению с Примером для сравнения 4 и Примером для сравнения 5.

Фигура 4 показывает пониженную Tm для образца из Примера 6 согласно настоящему изобретению во время испытания цикла ДСК по сравнению с Примером для сравнения 6.

Фигура 5 показывает пониженную Tm для образца из Примера 10 согласно настоящему изобретению во время испытания цикла ДСК по сравнению с Примером для сравнения 7.

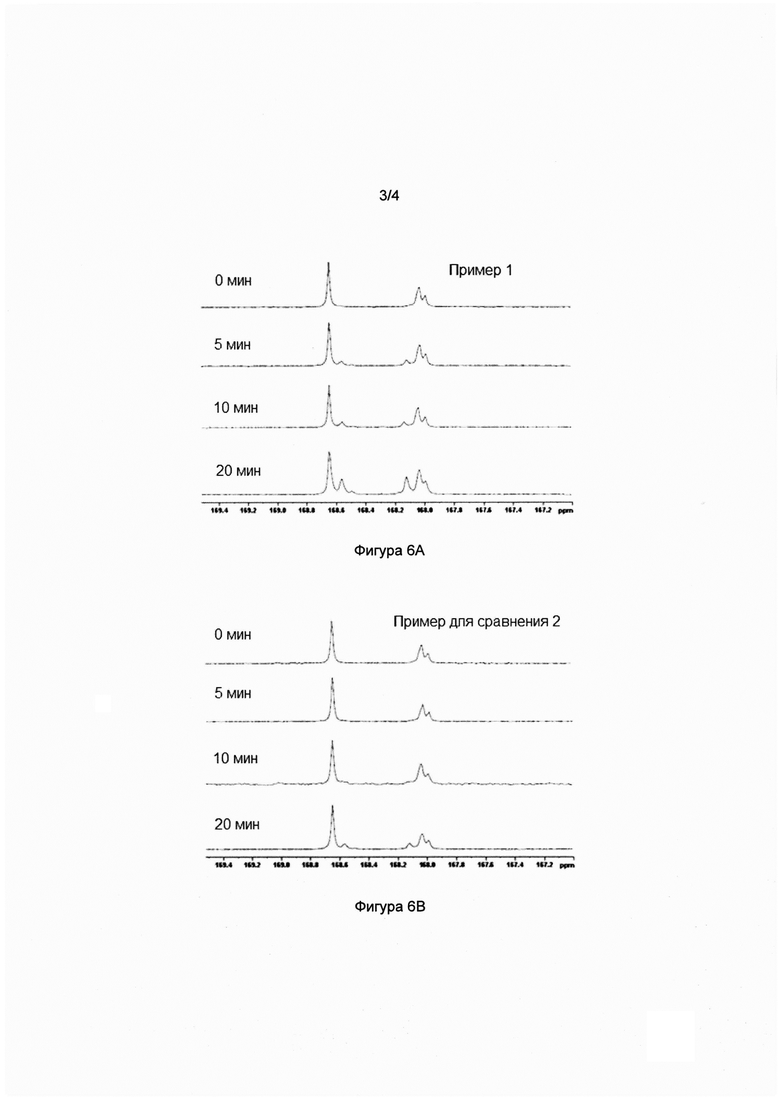

Фигуры 6А и 6 В показывают сигналы карбонильных атомов в спектре ЯМР 13С образцов из Примера 1 (Фигуры 6А) и Примера для сравнения 2 (Фигуры 6В) после терморелаксации при 260°С в течение 5, 10 и 20 минут. Химические сдвиги примерно при 168,65 и 168,0 м.д. относят к карбонильной группе ПБТ и легкоплавкого сложного сополиэфира ПЭТ, соответственно в Примере 1 и Примере для сравнения 2 при 0 мин (после получения). После терморелаксации при разном времени новые боковые пики между 168,60 и 168,40 м.д. и между 168,20 и 168,10 м.д. указывают на карбонильную группу в новой молекулярной структуре после переэтерификации ПБТ и легкоплавкого сложного сополиэфира ПЭТ.

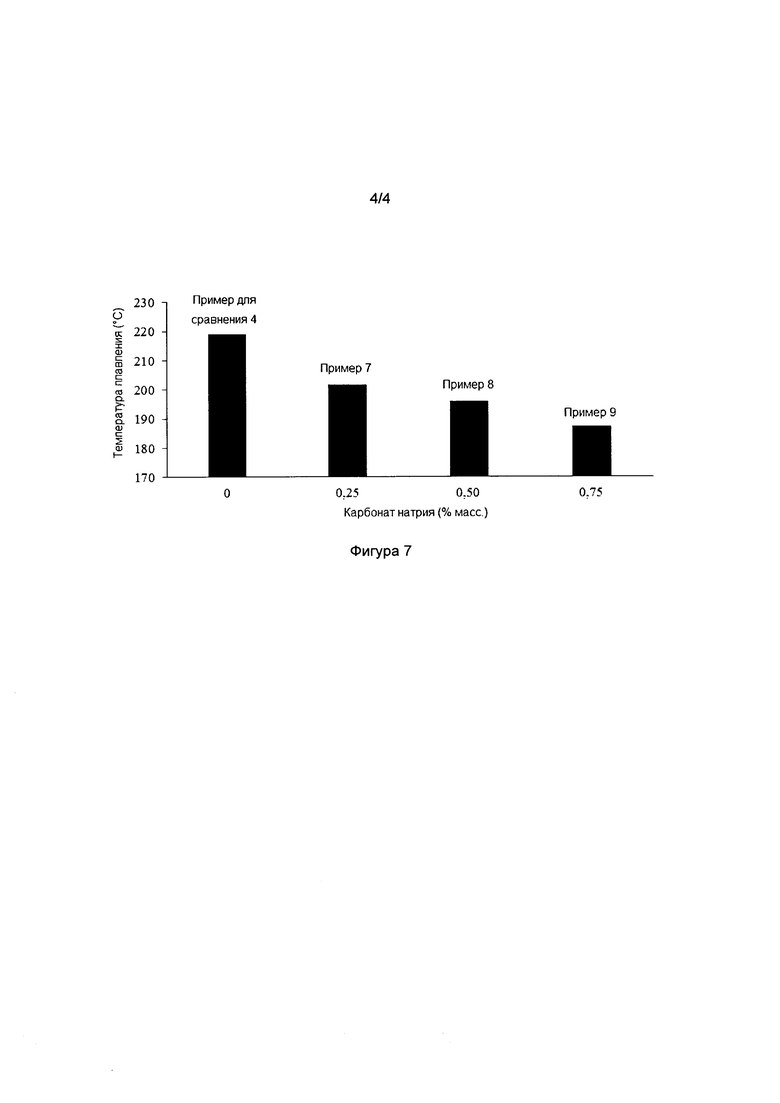

Фигура 7 показывает пониженную Tm-2 для образцов с различными содержаниями карбоната натрия.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

В варианте исполнения настоящего изобретения предоставляется композиция сложных полиэфиров, которая содержит:

(A) от 15 до 99% масс. смеси сложных полиэфиров из двух или более сложных полиэфиров, в пересчете на общую массу композиции сложных полиэфиров,

(B) от 0,05 до 5% масс. ускорителя переэтерификации, в пересчете на общую массу композиции сложных полиэфиров, где ускоритель переэтерификации содержит соль карбоната щелочного металла, соль карбоната щелочноземельного металла, соль бикарбоната щелочного металла, соль бикарбоната щелочноземельного металла и их комбинацию,

(C) необязательно усиливающий наполнитель, и

(D) необязательно дополнительно добавку.

В варианте исполнения настоящего изобретения смесь сложных полиэфиров присутствует в количестве предпочтительно от 30 до 90% масс. в пересчете на общую массу композиции сложных полиэфиров.

В варианте исполнения настоящего изобретения ускоритель переэтерификации содержит или выбирается из группы, состоящей из соли карбоната щелочного металла, соли карбоната щелочноземельного металла, соли бикарбоната щелочного металла, соли бикарбоната щелочноземельного металла и их комбинации.

В предпочтительном варианте исполнения настоящего изобретения ускоритель переэтерификации содержит или выбирается из группы, состоящей из соли карбоната щелочного металла, соли бикарбоната щелочного металла и их комбинации.

В варианте исполнения настоящего изобретения ускоритель переэтерификации содержит или выбирается из группы, состоящей из карбоната натрия, карбоната лития, карбоната калия, карбоната кальция, бикарбоната натрия, бикарбоната лития, бикарбоната калия, бикарбоната кальция и их комбинации. Предпочтительно, ускоритель переэтерификации содержит или выбирается из группы, состоящей из карбоната натрия, карбоната калия, карбоната лития, бикарбоната натрия, бикарбоната калия, бикарбоната лития и их комбинации.

В варианте исполнения настоящего изобретения ускоритель переэтерификации представляет собой соль карбоната щелочного металла или соль бикарбоната щелочного металла или их комбинацию.

Ускоритель переэтерификации предпочтительно присутствует в количестве примерно от 0,05 до 2% масс., и более предпочтительно, примерно от 0,05 до 1% масс. в каждом случае в пересчете на общую массу композиции сложных полиэфиров.

В варианте исполнения настоящего изобретения композиция сложных полиэфиров дополнительно может содержать усиливающие наполнители, например, в форме волокон или частиц. Предпочтительно, усиливающий наполнитель содержит углеродные волокна, стеклянные волокна (СВ), полиамидные волокна, целлюлозные волокна, керамические волокна и их комбинацию.

Композиция сложных полиэфиров дополнительно может содержать добавку, хорошо известную в данной области техники, такую как добавка, содержащая смазку, термический антиокислитель, агент для образования зародышей кристаллизации, пигмент, огнезащитные средства и их комбинацию.

В варианте исполнения настоящего изобретения содержание добавки составляет от 0,01 до 70% масс. в пересчете на общую массу композиции сложных полиэфиров.

Настоящее изобретение также предоставляет изделие, изготовленное из вышеуказанной композиции сложных полиэфиров.

В дополнение к этому, настоящее изобретение предоставляет способ изготовления этого изделия, включающий в себя стадии:

(1) приготовления смеси двух или более сложных полиэфиров, ускорителя переэтерификации и необязательно усиливающего наполнителя и необязательно дополнительно добавки; и

(2) смешивания этой смеси в установке.

В варианте исполнения настоящего изобретения этот способ осуществляется при температуре от 150 до 350°С.

При использовании описанного выше ускорителя переэтерификации композиция из сложных полиэфиров продемонстрировала ускоренную межмолекулярную переэтерификацию - например, полученный продукт имеет более низкую температуру плавления, более низкую температуру переработки, более высокую текучесть расплава и более низкую температуру изменения кристалличности, что приводит к относительно короткому времени обработки позднее, при литье под давлением для создания конечных деталей.

Было обнаружено, что соли карбонатов и соли бикарбонатов являются очень эффективными для ускорения переэтерификации сложных полиэфиров, как для усиленных наполнителем, так и без усиления наполнителем.

В одном варианте исполнения изобретения сложным полиэфиром может быть термопластичный полимер, полученный из алкилендиола и дикарбоновой кислоты.

Первой группой предпочтительных сложных полиэфиров является группа полиалкилентерефталатов, предпочтительно имеющих от 2 до 10 атомов углерода в спиртовой части. Полиалкилентерефталаты этого типа сами по себе являются известными и описываются в литературе. Их основная цепь содержит ароматическое кольцо, которое является производным ароматической дикарбоновой кислоты. Это ароматическое кольцо может также иметь замещение, например, галогеном, таким как хлор или бром, или алкилом с 1-4 атомами углерода, таким как метильная, этильная, изопропильная, н-пропильная, н-бутильная, изобутильная или третбутильная группы. Эти полиалкилентерефталаты могут быть получены путем взаимодействия ароматических дикарбоновых кислот или их сложных эфиров или других производных, образующих сложные эфиры, с алифатическими дигидроксисоединениями, способом, известным самим по себе. Предпочтительными дикарбоновыми кислотами, которые следует упомянуть, являются 2,6-нафталиндикарбоновая кислота, терефталевая кислота и изофталевая кислота и смеси этих кислот. До 30% мольн., предпочтительно, не более чем 10% мольн., ароматических дикарбоновых кислот могут быть заменены алифатическими или циклоалифатическими дикарбоновыми кислотами, такими как адипиновая кислота, азелаиновая кислота, себациновая кислота, додекандиовые кислоты или циклогександикарбоновые кислоты. Среди алифатических дигидроксильных соединений предпочтение отдается диолам, имеющим от 2 до 6 атомов углерода, в частности 1,2-этандиолу, 1,3-пропандиолу, 1,4-бутандиолу, 1,6-гександиолу, 1,4-гександиолу, 1,4-циклогександиолу, 1,4-циклогександиметилолу и неопентилгликолю, а также их смесям. Особенно предпочтительными сложными полиэфирами являются полиалкилентерефталаты, которые являются производными алкандиолов, имеющих от 2 до 6 атомов углерода. Среди них особое предпочтение отдается полиэтилентерефталату, политриметилентерефталату и полибутилентерефталату и смесям этих соединений. Предпочтение также отдается ПЭТ, РРТ и ПБТ, которые в качестве другой мономерной структурной единицы могут содержать до 1% масс., предпочтительно, до 0,75% масс., 1,6-гександиола и/или 2-метил-1,5-пентандиола. Число вязкости этих сложных полиэфиров, как правило, находится в интервале от 50 до 220 мл/г, предпочтительно, от 80 до 160 мл/г (при измерении в растворе с массовой концентрацией 0,5% в смеси фенол/о-дихлорбензол (соотношение по массе 1: 1 при 25°С) в соответствии со стандартом ISO 1628). Особое предпочтение отдается сложным полиэфирам, у которых содержание концевых карбоксильных групп составляет до 100 ммоль/кг сложного полиэфира, предпочтительно, до 60 ммоль/кг сложного полиэфира и, в частности, до 50 ммоль/кг сложного полиэфира. Одним из способов получения сложных полиэфиров этого типа является использование способа из немецкой заявки DE-A 4401055. Содержание концевых карбоксильных групп обычно определяют методами титрования (например, потенциометрией).

Другая группа, которую следует упомянуть, представляет собой группу полностью ароматических сложных полиэфиров, которые являются производными ароматических дикарбоновых кислот и ароматических дигидроксисоединений. Подходящими ароматическими дикарбоновыми кислотами являются соединения, описанные выше для полиалкилентерефталатов. Предпочтение отдается смесям, составленным из 5-100% мольн. изофталевой кислоты и 0-95% мольн. терефталевой кислоты, в частности, смесям из примерно от 80 до 50% терефталевой кислоты и от 20 до 50% изофталевой кислоты. Ароматическое дигидроксисоединение содержит гидроксифенильные группы. Примерами являются, однако без ограничения ими, 2,2-ди(4-гидроксифенил)пропан, 2,2-ди(3,5-дихлордигидроксифенил)пропан, 1,1-ди(4-гидроксифенил)циклогексан, 3,4-дигидроксибензофенон, 4,4-дигидроксидифенилсульфон, 2,2-ди(3,5-диметил-4-гидроксифенил)пропан, 4,4-дигидроксидифенил, 2,4-ди(4-гидроксифенил)-2-метилбутан и их смеси.

Другая группа, которую следует упомянуть, представляет собой блоксополимеры сложных полиэфиров, такие как сложные сополиэфиры простых эфиров. Продукты такого типа известны сами по себе и описаны, например, в патенте США US 3651014. Соответствующие продукты также являются коммерчески доступными, как например Hytrel®.

Предпочтительно, сложный полиэфир содержит или выбирается из группы, состоящей из полиметилентерефталата, полиэтилентерефталата (ПЭТ), политриметилентерефталата, полибутилентерефталата (ПБТ), легкоплавкого сложного сополиэфира ПЭТ и полициклогексендиметилентерефталата и их комбинаций. Наиболее предпочтительно, сложный полиэфир может выбираться из легкоплавкого сложного сополиэфира ПЭТ, ПЭТ, ПБТ и их комбинации.

ПБТ является коммерчески доступным материалом и может использоваться непосредственно после получения, без дальнейшей обработки. Типичная температура плавления ПБТ составляет примерно 225°С. Предпочтительно, ПБТ характеризуется числом вязкости (VN - viscosity number) от 80 до 170 мл/г, более предпочтительно, от 90 до 150 мл/г, при измерении в растворе с массовой концентрацией 0,5% в смеси фенол/о-дихлорбензол (соотношение по массе 1:1 при 25°С) в соответствии со стандартом ISO 1628.

Подходящий ПЭТ является производным алифатического дигидроксисоединения этиленгликоля и ароматической дикарбоновой кислоты терефталевой кислоты, и до 10% мольн. ароматической дикарбоновой кислоты здесь могут быть заменены другими ароматическими дикарбоновыми кислотами, такими как 2,6-нафталиндикарбоновая кислота или изофталевая кислота, или смесями этих соединений, или алифатическими или циклоалифатическими дикарбоновыми кислотами, такими как адипиновая кислота, азелаиновая кислота или циклогександикарбоновая кислота. Этиленгликоль в полиэтилентерефталате также может быть заменен, например, 1,6-гександиолом и/или 5-метил-1,5-пентандиолом, в количествах до 0,75% масс. в пересчете на общую массу использованного полиэтилентерефталата. Число вязкости

полиэтилентерефталата согласно изобретению обычно находится в диапазоне от 40 до 120 мл/г, а предпочтительно, от 60 до 100 мл/г (при определении согласно стандарту ISO 1628 в растворе с массовой концентрацией 0,5% в смеси фенол/о-дихлорбензол (1:1) при 25°С).

Легкоплавкий сложный сополиэфир ПЭТ может быть коммерчески доступным материалом, таким как продукты LMP фирмы Sinopec, и используется непосредственно после получения, без дальнейшей обработки. Этот легкоплавкий сложный сополиэфир ПЭТ представляет собой ПЭТ, содержащий, дополнительно сомономеры, включая изофталевую кислоту, диэтиленгликоль и т.д. Изофталевая кислота присутствует в количестве от 20 до 80% мольн., в пересчете на кислотную составляющую в этом легкоплавком сложном сополиэфире ПЭТ. Диэтиленгликоль присутствует в количестве от 2 до 10% мольн., в пересчете на составляющую спирта во всем легкоплавком сложном сополиэфире ПЭТ. Легкоплавкий сложный сополиэфир ПЭТ имеет значительно более низкую кристалличность, чем стандартный ПЭТ или сополимер ПЭТ, описанный выше. Типичная температура плавления этого легкоплавкого сложного сополиэфира ПЭТ составляет от 100 до 200°С. Предпочтительно, легкоплавкий сложный сополиэфир ПЭТ характеризуется температурой плавления от 110 до 180°С.Смесь сложных полиэфиров присутствует в количестве, предпочтительно, от 30 до 90% масс. в пересчете на общую массу композиции сложных полиэфиров. В смеси могут иметься два или более типа сложных полиэфиров, как описано выше. Каждый сложный полиэфир может образовывать массовое соотношение от 15 до 85% масс.более предпочтительно, от 30 до 70% масс. в пересчете на общую массу сложного полиэфира в композиции.

В одном варианте исполнения изобретения волокнистые или имеющие форму частиц наполнители, которые могут быть использованы, представляют собой, например, углеродные волокна, стеклянные волокна, стеклянные шарики, аморфный диоксид кремния, силикат кальция, метасиликат кальция, карбонат магния, каолин, мел, порошкообразный кварц, слюду, сульфат бария и полевой шпат, а количества, которые могут быть использованы, составляют от 0 до 70% масс., предпочтительно, от 5 до 60% масс., в частности, от 30 до 55% масс.

Предпочтительными волокнистыми наполнителями, которые могут быть упомянуты, являются углеродные волокна, арамидные волокна и волокна титаната калия, причем особое предпочтение отдается стеклянным волокнам в виде Е-стекла с круглым или некруглым поперечным сечением. Они могут использоваться в виде пучков или в коммерчески доступных формах штапелированного стекловолокна.

Стеклянное волокно является коммерчески доступным материалом и может использоваться непосредственно после получения, без дальнейшей обработки. В одном предпочтительном варианте исполнения настоящего изобретения содержание стекловолокна, предпочтительно, составляет от 5 до 60% масс., более предпочтительно, от 10 до 55% масс., в пересчете на общую массу композиции сложных полиэфиров.

Для улучшения совместимости с термопластами волокнистые наполнители могут подвергаться предварительной обработке поверхности с помощью силанового соединения. Предпочтительными силановыми соединениями являются аминопропилтриметоксисилан, аминобутилтриметоксисилан, аминопропилтриэтоксисилан и аминобутилтриэтоксисилан, а также соответствующие силаны, которые содержат глицидильную группу.

Количества соединений силана, обычно используемые для покрытия поверхности, составляют от 0,01 до 2% масс., предпочтительно, от 0,025 до 1,0% масс., и, в частности, от 0,05 до 0,5% масс. наполнителя.

Также подходящими являются игольчатые минеральные наполнители.

Для целей изобретения игольчатые минеральные наполнители представляют собой минеральные наполнители с сильно выраженным игольчатым характером. Примером является игольчатый волластонит. Этот минерал предпочтительно имеет отношение L/D (длины к диаметру) от 8:1 до 35:1, предпочтительно, от 8:1 до 11:1. Минеральный наполнительнеобязательно может быть предварительно обработан указанными выше силановыми соединениями, однако эта предварительная обработка не является существенной.

Другими наполнителями, которые могут быть упомянуты, являются каолин, кальцинированный каолин, волластонит, тальк и мел, а также ламеллярные или игольчатые нанонаполнители, причем количество этих наполнителей предпочтительно составляет от 0,1 до 10%. Предпочтительными для этой цели материалами являются бемит, бентонит, монтмориллонит, вермикулит, гекторит и лапонит. Ламеллярные нанонаполнители могут быть органически модифицированы с помощью известных способов, чтобы обеспечить им хорошую совместимость с органическим связующим. Добавление ламеллярных или игольчатых нанонаполнителей к композиции согласно изобретению дает дополнительное увеличение механической прочности.

В одном предпочтительном варианте исполнения настоящего изобретения содержание усиливающего наполнителя составляет от 1 до 60%, предпочтительно, от 10 до 55% масс., в пересчете на общую массу композиции сложных полиэфиров.

Специалистам в данной области техники понятно, что композиция сложных полиэфиров может дополнительно содержать другие добавки, общепринятые в данной области.

Например, в варианте исполнения изобретения композиция сложных полиэфиров может дополнительно включать одно или несколько смазочных средств. В случае его содержания, смазочный материал предпочтительно представляет собой сложный эфир или амид из насыщенных алифатических карбоновых кислот, имеющих от 10 до 40 атомов углерода, и насыщенных алифатических спиртов или аминов, имеющих от 2 до 40 атомов углерода. Полагают, что если смазочное средство включает в себя цепи жирных кислот, которые являются высоко гидрофобными, то это смазочное средство дополнительно способствует устойчивости к гидролизу композиции сложных полиэфиров и термопластичного полимера. Предпочтительным смазочным средством является тетрастеарат пентаэритрита. В случае его содержания, смазочный материал предпочтительно присутствует в количестве от 0,01 до 5% масс., более предпочтительно, примерно от 0,01 до 3% масс., и наиболее предпочтительно, примерно от 0,01 до 2% масс., в каждом случае в пересчете на общую массу композиции сложных полиэфиров.

В варианте исполнения изобретения композиция сложных полиэфиров может включать один или несколько антиокислителей. В случае его содержания, антиокислитель предпочтительно имеет стерически затрудненную фенольную группу. Специалисты в данной области понимают, что для стабилизации композиции сложных полиэфиров и термопластичного полимера против обесцвечивания и для предотвращения термоокислительной деструкции доступны различные термические антиокислители. В одном варианте исполнения термический антиокислитель представляет собой одно или более веществ, выбранных из группы, состоящей из пентаэритритолтетракис(3-(3,5-дитретбутил-4-гидроксифенил)пропионата), тетракис(метилен-3-(3',5'-дитретбутил-4'-гидроксифенил)пропионат)метана, октадецил-3-(3',5'-дитретбутил-4'-гидроксифенил)пропионата, 1,3,5-триметил-2,4,6-трис(3,5-дитретбутил-4-гидроксибензил)бензола и 4,4'-(2,2-дифенилпропил)дифениламина. Специалистам в данной области также должно быть понятно, что в настоящем изобретении также могут быть использованы различные комбинации и смеси вышеуказанных термических антиокислителей. Предпочтительным термическим антиокислителем является пентаэритритолтетракис(3-(3,5-дитретбутил-4-гидроксифенил)пропионат). В случае его содержания, термический антиокислитель предпочтительно присутствует в количестве от 0,01 до 5% масс., более предпочтительно, от 0,01 до 3% масс., и наиболее предпочтительно, от 0,01 до 1,5% масс., в каждом случае в пересчете на общую массу композиции сложных полиэфиров.

В варианте исполнения изобретения композиция сложных полиэфиров может включать один или несколько агентов для образования зародышей кристаллизации. В случае его содержания, агент для образования зародышей кристаллизации предпочтительно выбирают из по меньшей мере одного из следующих, однако без ограничения ими, талька, каолина, слюды, сульфата кальция и сульфата бария. Специалистам в данной области должно быть понятно, что в настоящем изобретении также могут быть использованы различные комбинации и смеси вышеуказанных агентов для образования зародышей кристаллизации. В случае его содержания, агент для образования зародышей кристаллизации предпочтительно присутствует в количестве от 0,01 до 2% масс., более предпочтительно, примерно от 0,01 до 1% масс., и наиболее предпочтительно, примерно от 0,01 до 0,1% масс., в каждом случае в пересчете на общую массу композиции сложных полиэфиров.

В варианте исполнения изобретения композиция сложных полиэфиров может включать один или несколько эластомерных полимеров в качестве модификаторов ударной прочности. Они обычно представляют собой сополимеры, предпочтительно, образованные из по меньшей мере двух из следующих мономеров: этилена, пропилена, бутадиена, изобутена, изопрена, хлоропрена, винилацетата, стирола, акрилонитрила и (мет)акрилатов. Модификаторы ударной прочности предпочтительно присутствуют в количестве от 3 до 30% масс., в пересчете на общую массу композиции сложных полиэфиров.

В варианте исполнения изобретения композиция сложных полиэфиров может включать один или несколько пигментов. В случае его содержания, пигмент может включать неорганические или органические соединения и может придавать изделию особый эффект и/или цвет. Пигмент также может быть диспергирован в матрице носителя, такой как пластичная смола, как понятно специалистам в данной области техники. В одном варианте исполнения пигмент представляет собой сажевый пигмент. Специалистам в данной области должно быть понятно, что пигмент может представлять собой любой из них или комбинацию пигментов, известных в данной области. В случае его содержания, пигмент присутствует в количестве примерно от 0,05 до 5% масс., более предпочтительно, примерно от 0,5 до 3% масс., и наиболее предпочтительно, примерно от 0,5 до 1,5% масс., в каждом случае в пересчете на общую массу композиции сложных полиэфиров. Количество пигмента включает в себя количество матрицы носителя, если таковая имеется. Если используется матрица носителя, то пигмент предпочтительно присутствует в количестве от 10 до 50% масс., в пересчете на общую массу пигмента и матрицы носителя.

В варианте исполнения изобретения композиция сложных полиэфиров может содержать один или несколько огнезащитных средств В случае его содержания, огнезащитное средство может включать соединения, содержащие бром, фосфор, азот. Это огнезащитное средство также может представлять собой гидроксиды металлов. В случае его содержания, огнезащитное средство присутствует в количестве от 1 до 40% масс., предпочтительно, от 5 до 25% масс., в пересчете на общую массу композиции сложных полиэфиров.

В варианте исполнения изобретения композицию сложных полиэфиров получают путем смешивания каждого компонента обычным способом.

Вышеупомянутая композиция затем может быть расплавлена и смешана и подвергнута формованию в изделие, предпочтительно с помощью процессов экструзии, формования с раздувом или литья под давлением. Специалистам в данной области должно быть понятно, что настоящее изобретение не ограничивается одним конкретным способом изготовления изделия.

В варианте исполнения изобретения сложные полиэфиры, ускоритель переэтерификации, имеющеесянеобязательно усиливающее волокно и имеющиесянеобязательно добавки составляются в смесь обычным способом для образования изделий, как описано выше. Один способ получения изделий предпочтительно включает в себя стадии приготовления сложного полиэфира, ускорителя и имеющегося необязательно усиливающего волокна и имеющихсянеобязательно добавок, как описано выше; и стадию смешивания компонентов, которая обычно проводится при температуре примерно от 150 до 350°С. Специалистам в данной области должно быть понятно, что эти стадии также могут проводиться при более низких или более высоких температурах. Способ согласно настоящему изобретению может быть осуществлен в установке, например, для интенсивного перемешивания, одношнекового экструдера, двухшнекового экструдера, кольцевого экструдера, смесителя для расплава, смесителя-пластикатора, смесителей и реакционных сосудов и тому подобных. Предпочтительной установкой является двухшнековый экструдер. Специалисты в данной области техники смогут оценить, что могут использоваться другие установки.

Не желая ограничиваться определенной теорией или механизмом, полагают, что при процессе смешивания происходит межмолекулярная переэтерификация с образованием сополимера для достижения лучших характеристик, таких как более низкая температура плавления, более высокая текучесть расплава и более низкая кристалличность. Реакция переэтерификации может продолжаться, когда материал расплавляется в последующем процессе, таком как терморелаксация, формование и т.д.

Все процентные величины предусматривают массовые величины, если не указано иное.

Теперь настоящее изобретение дополнительно иллюстрируется со ссылкой на следующие примеры, однако эти примеры используются для целей пояснения, а не предназначены для ограничения объема изобретения.

ПРИМЕРЫ

Компонент А/1

Полибутилентерефталат, Ultradur В4500 фирмы BASF с числом вязкости 130 мл/г (измеренным из раствора 0,005 г/мл в смеси фенола/о-дихлорбензола (1/1) при 25°С) согласно стандарту IS01628.

Компонент А/2

Полибутилентерефталат, Ultradur В2550 фирмы BASF с числом вязкости 107 мл/г (измеренным из раствора 0,005 г/мл в смеси фенола/о-дихлорбензола (1/1) при 25°С) согласно стандарту IS01628.

Компонент В/1

Легкоплавкий сложный сополиэфир ПЭТ, LMP180 фирмы Sinopec Shanghai Petrochemical Co., Ltd с температурой плавления 180±5°С и характеристической вязкостью 0,68 дл/г, обе величины измеряются согласно стандарту GB/T 14190-2008.

Компонент В/2

Поли(этилентерефталат), PET А9203 фирмы Toray, имеет характеристическую вязкость 0,65 дл/г.

Компонент С/1

Смазочное средство, Loxiol Р861/3.5 фирмы Emery Oleochemicals, пентаэритритилтетрастеарат.

Компонент С/2

Смазочное средство, Luwax ОА5 фирмы BASF, окисленный полиэтиленовый воск.

Компонент D

Стеклянное волокно, Т187Н фирмы Nippon Electric Glass Company с диаметром волокна (10,5 мкм) и длиной нити (3 мм).

Компонент Е/1

Черный пигмент, Black Pearls 880 фирмы Cabot.

Компонент Е/2

Черный пигмент, Euthylen Black 00-0305 фирмы BASF.

Компонент F/1

Na2CO3, с чистотой ≥99,5%, карбонат натрия IPH, фирмы Solvay chemicals.

Компонент F/2

NaHCO3, с чистотой ≥99,5%, бикарбонат натрия, фирмы Sigma-Aldrich.

Компонент F/3

K2CO2, с чистотой 99,0%, карбонат калия, фирмы Sinopharm Chemical Reagent Co., Ltd.

Компонент F/4

NaOAc (ацетат натрия), с чистотой ≥99,0%, ацетат натрия фирмы Sinopharm Chemical Reagent Co., Ltd.

Типичный способ получения композиции сложных полиэфиров включает смешивание компонентов в сухом виде. Затем эту предварительную смесь экструдируют в расплаве с образованием гранул. Специалистам в данной области должно быть понятно, что также могут быть использованы другие способы.

Измерения ДСК

Измерения ДСК проводят с использованием прибора дифференциального сканирующего калориметра Mettler Toledo DSC822e в атмосфере сухого азота. Образцы нагревали от 0°С до 260°С со скоростью нагрева 10 К/мин; выдерживали в течение 5 мин при 260°С; затем охлаждали от 260°С до 0°С со скоростью охлаждения 10 К/мин; выдерживали в течение 5 мин при 0°С. При необходимости измерение для образца может повторяться. В этом случае Tm-1, -2, -3 и т.д. указывают на температуры плавления, считанные с кривой нагревания в 1-ом, 2-ом, 3-ем и т.д. циклах ДСК. Тс-1 указывает температуру кристаллизации, считанную с 1-ой кривой охлаждения.

Измерение блеска

Измерения блеска проводились с использованием прибора Sheen Tri-Glossmaster при 60° для измерения блеска поверхности пластинки 60×60×2 мм согласно стандарту IS02813. Были выбраны по меньшей мере 3 случайные точки измерения для одной пластинки, чтобы получить значение блеска этой пластинки. В общей сложности было измерено 5 пластинок для каждого образца, чтобы получить конечное среднее значение блеска этого образца.

Измерение текучести в спиральной форме

Текучести в спиральной форме измеряли с использованием формы толщиной 2 мм при 500 бар при различных температурах испытаний.

Течение расплава

Объемную скорость течения расплава (Melt volume flow rate - MVR) измеряли при определенной температуре и нагрузке согласно стандарту IS01133.

Измерение механических свойств

Измерение характеристик растяжения и прочности по Шарли проводили согласно стандартам ISO 527-2 и ISO 179/1eU (ударная прочность образца без надреза), ISO 179/1еА (ударная прочность образца с надрезом) соответственно.

Измерения ядерного магнитного резонанса

Образцы растворяли в CDCl3/TFA (об.:об.=3:1). Измерения ядерного магнитного резонанса (ЯМР) 13С проводили на спектрометре для ЯМР Bruker AVANCE III 400, работающем на частоте 400 МГц.

Смеси ПБТ и легкоплавкого сложного сополиэфира ПЭТ

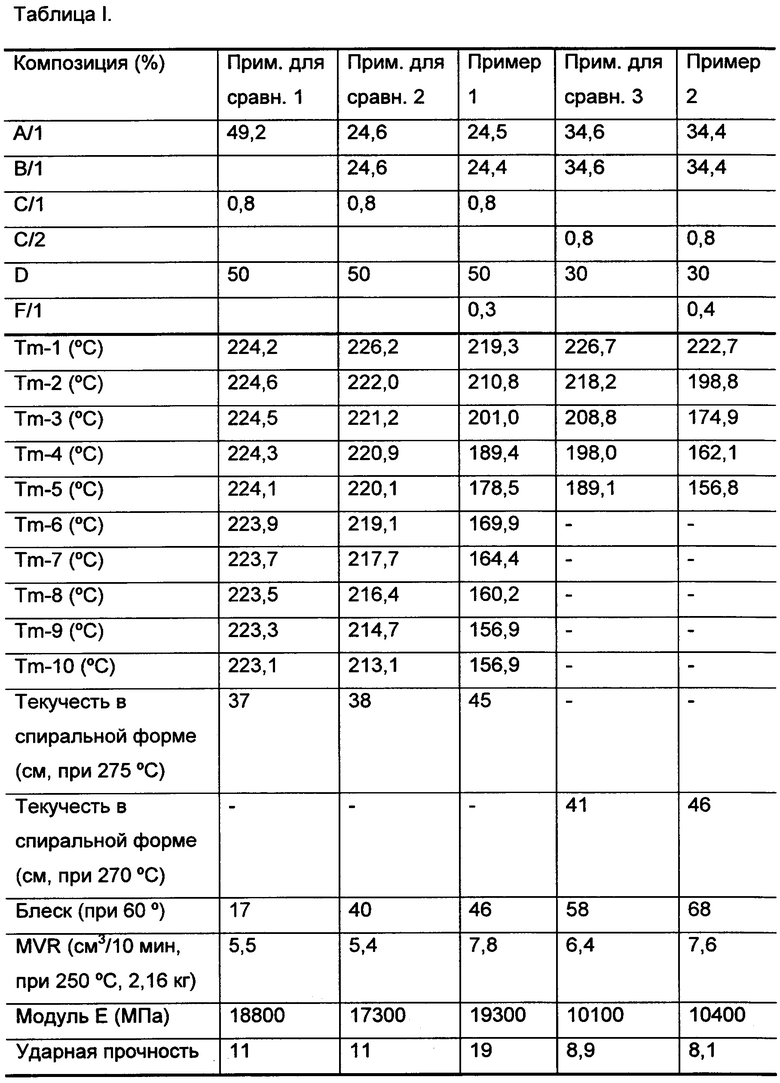

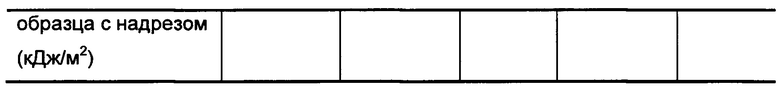

Смеси ПБТ и легкоплавкого сложного сополиэфира ПЭТ получают путем смешивания композиции сложных полиэфиров в соответствии с составами, перечисленными в Таблице I, в обычном двухшнековом экструдере с использованием стандартных условий экструзии ПБТ, которые перечислены ниже в Таблице II.

Примечания: TZ указывает температурную зону, начиная с зоны холодного питания.

Пониженная температура плавления является показателем того, что межмолекулярная переэтерификация между ПБТ и легкоплавким сложным сополиэфиром ПЭТ происходит.При добавлении карбоната натрия образцы из Примеров 1 и 2 демонстрировали значительно пониженную Tm на протяжении теста цикла ДСК по сравнению с Примером для сравнения 1, Примером для сравнения 2 и Примером для сравнения 3 соответственно. Это доказало, что карбонат натрия ускорил межмолекулярную переэтерификацию ПБТ и легкоплавкого сложного сополиэфира ПЭТ. Дополнительно модуль Е, MVR и текучесть в спиральной форме образцов из Ппримеров 1 и 2 также были лучше, чем в Примерах для сравнения. Образец из Примера 1 также имел более высокие значения блеска поверхности, чем Пример для сравнения 1 и Пример для сравнения 2.

Гранулы в Примере 1 и Примере для сравнения 2 подвергали терморелаксации при 260°С в атмосфере N2 в течение 5, 10 и 20 минут. Для характеристики молекулярной структуры необработанных гранул и гранул после терморелаксации использовали ЯМР-спектр (смотрите Фигуры 6А и 6В). В Примере 1 боковые пики появились после 5 минут времени терморелаксации вследствие изменения молекулярной структуры после реакции переэтерификации между ПБТ и легкоплавким сложным сополиэфиром ПЭТ, и эти боковые пики продолжали расти в течение более длительного времени терморелаксации, как показано на Фигуре 6А. В Примере для сравнения эти боковые пики оказываются заметными только после 20 минут времени терморелаксации. Это доказало, что карбонат натрия ускорил межмолекулярную переэтерификацию в Примере 1 по сравнению с Примером для сравнения 2, который не содержит карбоната натрия.

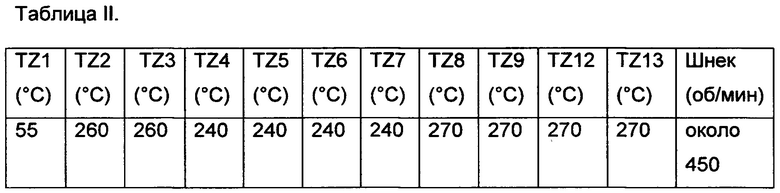

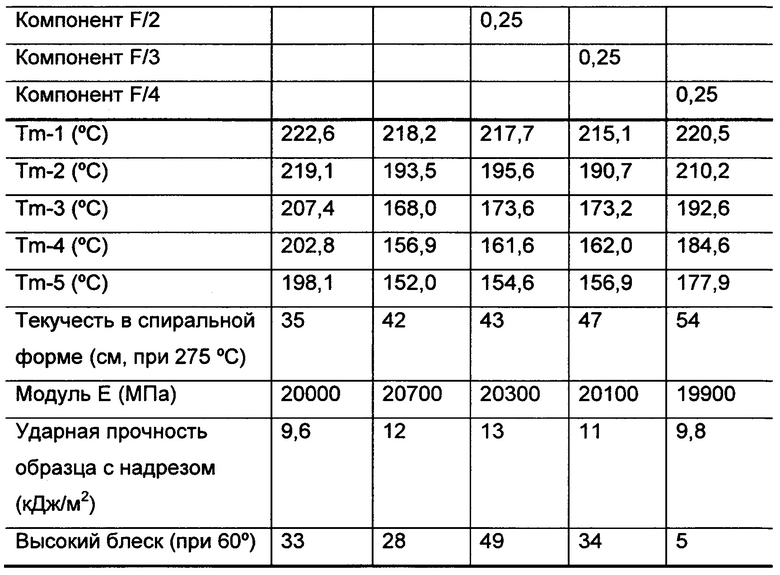

Эти эксперименты в Таблице III были для сравнения влияния различных солей на ускорение переэтерификации ПБТ и легкоплавкого сложного сополиэфира ПЭТ. Примеры 3, 4 и 5, содержащие Na2CO3, NaHCO3 и K2CO3, соответственно, демонстрировали быстрое снижение Tm в процессе испытаний цикла ДСК по сравнению с Примером для сравнения 4 (без соли катализатора) и Примером для сравнения 5, где использовали NaOAc. Поэтому Na2CO3, NaHCO3 и K2CO3 являются более эффективными в качестве катализатора переэтерификации, чем NaOAc, который заявлен в предшествующем уровне техники в китайском патенте CN 102382424.

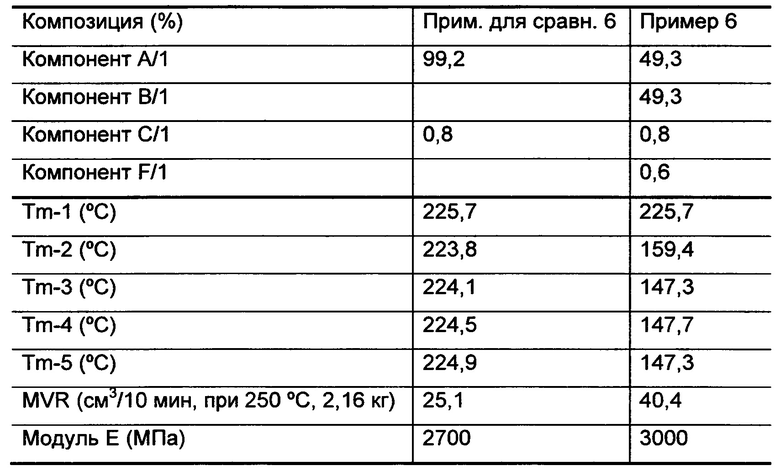

Эти эксперименты в Таблице IV были для сравнения влияния карбоната натрия в смесях ПБТ и легкоплавкого сложного сополиэфира ПЭТ без стеклянных волокон. По сравнению с Примером для сравнения 6, Пример 6, содержащий карбонат натрия, продемонстрировал уменьшенную Tm на протяжении циклов нагревания ДСК.

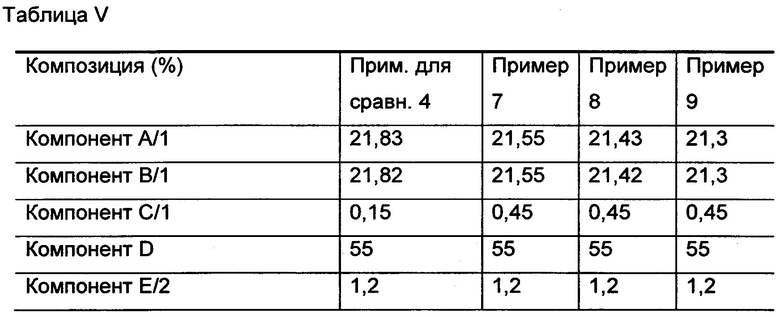

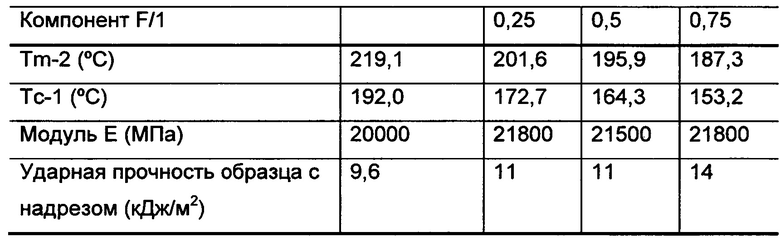

Эти эксперименты в Таблице V были для сравнения влияния различных концентраций карбоната натрия в смесях ПБТ и легкоплавкого сложного сополиэфира ПЭТ. По сравнению с Примером для сравнения 4, Примеры 7, 8 и 9 продемонстрировали уменьшенную Tm-2 и температуру кристаллизации Тс-1. Дополнительно чем выше содержание карбоната натрия в смеси, тем ниже Тс-1 и Tm-2 смеси.

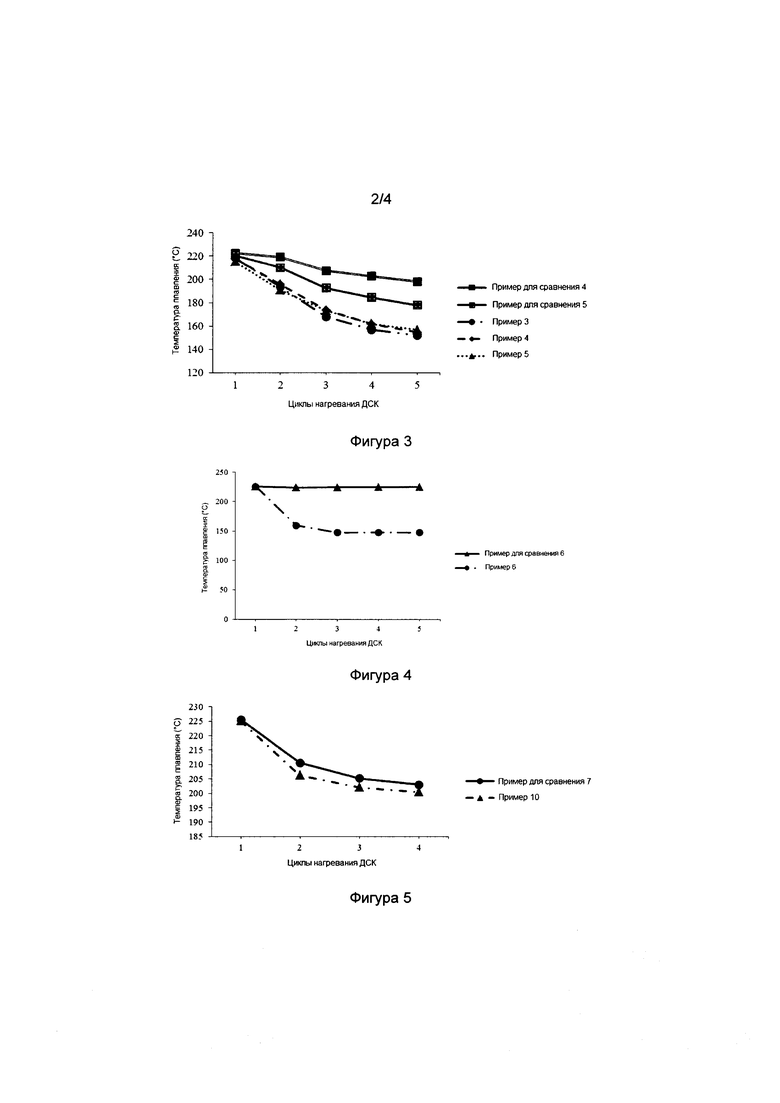

Смеси ПБТ и ПЭТ

Смеси ПБТ-ПЭТ готовят таким же образом, как описанные выше смеси ПБТ-низкоплавкого ПЭТ. Температура плавления определяется с помощью ДСК. Соответствующий результат показан в таблице VI.

Очевидно, что Пример 10 (смесь ПБТ-ПЭТ, содержащая Na2CO3) показал более низкую Tm по сравнению с Примером для сравнения 7 (смесь ПБТ-ПЭТ без Na2CO3). Это наблюдение доказывает, что Na2CO3 может способствовать переэтерификации между ПБТ и ПЭТ.

Специалистам в данной области техники будет очевидно, что в настоящем изобретении могут быть сделаны различные модификации и изменения без отступления от объема или сущности изобретения. Таким образом, предполагается, что настоящее изобретение охватывает такие модификации и вариации, которые подпадают под объем прилагаемых пунктов Формулы изобретения и их эквивалентов.

Настоящее изобретение относится к формовочной композиции сложных полиэфиров, изделию, способу изготовления изделия и применению соли бикарбоната. Формовочная композиция сложных полиэфиров содержит: (A) от 15 до 98,94 мас.% смеси сложных полиэфиров из двух или более сложных полиэфиров, (B) от 0,05 до 5 мас.% ускорителя переэтерификации, (C), от 1 до 60 мас.% усиливающего наполнителя, (D) от 0,01 до 70 мас.% добавки. Сложный полиэфир выбран из группы, состоящей из полиметилентерефталата, полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата, легкоплавкого сложного сополиэфира ПЭТ и полициклогексендиметилентерефталата и их комбинации. Ускоритель переэтерификации выбирается из группы, состоящей из соли карбоната щелочного металла, соли бикарбоната щелочного металла и их комбинации. Усиливающий наполнитель выбран из группы стеклянных волокон, полиамидных волокон, целлюлозных волокон, керамических волокон и их комбинации. Способ изготовления изделия включает стадии: (1) предоставления смеси двух или более сложных полиэфиров, ускорителя переэтерификации и необязательно усиливающего волокна и необязательно добавки и (2) смешивания этой смеси в установке. Способ осуществляется при температуре от 150 до 350°С. Технический результат – разработка способа, способствующего переэтерификации смесей сложных полиэфиров. Полученные смеси затем легко могут быть подвергнуты формованию для производства конечных продуктов. 4 н. и 8 з.п. ф-лы, 7 ил., 6 табл., 10 пр.

1. Формовочная композиция сложных полиэфиров, содержащая

(A) от 15 до 98,94 мас.% смеси сложных полиэфиров из двух или более сложных полиэфиров, в пересчете на общую массу композиции сложных полиэфиров, где сложный полиэфир выбран из группы, состоящей из полиметилентерефталата, полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата, легкоплавкого сложного сополиэфира ПЭТ и полициклогексендиметилентерефталата и их комбинации,

(B) от 0,05 до 5 мас.% ускорителя переэтерификации, в пересчете на общую массу композиции сложных полиэфиров, где ускоритель переэтерификации выбирается из группы, состоящей из соли карбоната щелочного металла, соли бикарбоната щелочного металла и их комбинации,

(C) от 1 до 60 мас.%, в пересчете на общую массу композиции сложных полиэфиров, усиливающего наполнителя, выбранный из группы стеклянных волокон, полиамидных волокон, целлюлозных волокон, керамических волокон и их комбинации,

(D) от 0,01 до 70 мас.% добавки, в пересчете на общую массу композиции сложных полиэфиров.

2. Композиция сложных полиэфиров по п. 1, где ускоритель переэтерификации присутствует в количестве от 0,05 до 2 мас %, в пересчете на общую массу композиции сложных полиэфиров.

3. Композиция сложных полиэфиров по п. 1, где ускоритель переэтерификации выбирается из группы, состоящей из карбоната натрия, карбоната лития, карбоната калия, бикарбоната натрия, бикарбоната лития, бикарбоната калия и их комбинации.

4. Композиция сложных полиэфиров по п. 1, где смесь сложных полиэфиров присутствует в количестве от 30 до 90 мас.%, в пересчете на общую массу композиции сложных полиэфиров.

5. Композиция сложных полиэфиров по п. 1, где содержание усиливающего волокна составляет от 5 до 60 мас.%, в пересчете на общую массу композиции сложных полиэфиров.

6. Композиция сложных полиэфиров по п. 1, где композиция сложных полиэфиров дополнительно содержит в качестве добавки смазочное средство, термический антиокислитель, агент для образования зародышей кристаллизации, пигмент, огнезащитные средства и их комбинацию.

7. Изделие, изготовленное из композиции сложных полиэфиров по п. 1.

8. Способ изготовления изделия по п. 7, включающий стадии:

(1) предоставления смеси двух или более сложных полиэфиров, ускорителя переэтерификации и необязательно усиливающего волокна и необязательно добавки; и

(2) смешивания этой смеси в установке,

причем способ осуществляется при температуре от 150 до 350°С.

9. Применение соли бикарбоната в качестве ускорителя переэтерификации в переэтерификации сложных полиэфиров в композиции сложных полиэфиров, содержащей

(A) смесь сложных полиэфиров из двух или более сложных полиэфиров, где сложный полиэфир выбран из группы, состоящей из полиметилентерефталата, полиэтилентерефталата, политриметилентерефталата, полибутилентерефталата, легкоплавкого сложного сополиэфира ПЭТ и полициклогексендиметилентерефталата и их комбинации,

(C) усиливающий наполнитель, выбранный из группы стеклянных волокон, полиамидных волокон, целлюлозных волокон, керамических волокон и их комбинации,

(D) добавку,

причем

соль бикарбоната содержит соль бикарбоната щелочного металла и их комбинацию.

10. Применение по п. 9, где соль бикарбоната содержит бикарбонат натрия, бикарбонат лития, бикарбонат калия и их комбинацию.

11. Композиция сложных полиэфиров по п. 2, где ускоритель переэтерификации присутствует в количестве от 0,05 до 1 мас.%, в пересчете на общую массу композиции сложных полиэфиров.

12. Композиция сложных полиэфиров по п. 1, где содержание усиливающего волокна составляет от 10 до 55 мас.%, в пересчете на общую массу композиции сложных полиэфиров.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| RU 2008147612 A, 10.06.2010. | |||

Авторы

Даты

2020-12-30—Публикация

2016-06-28—Подача