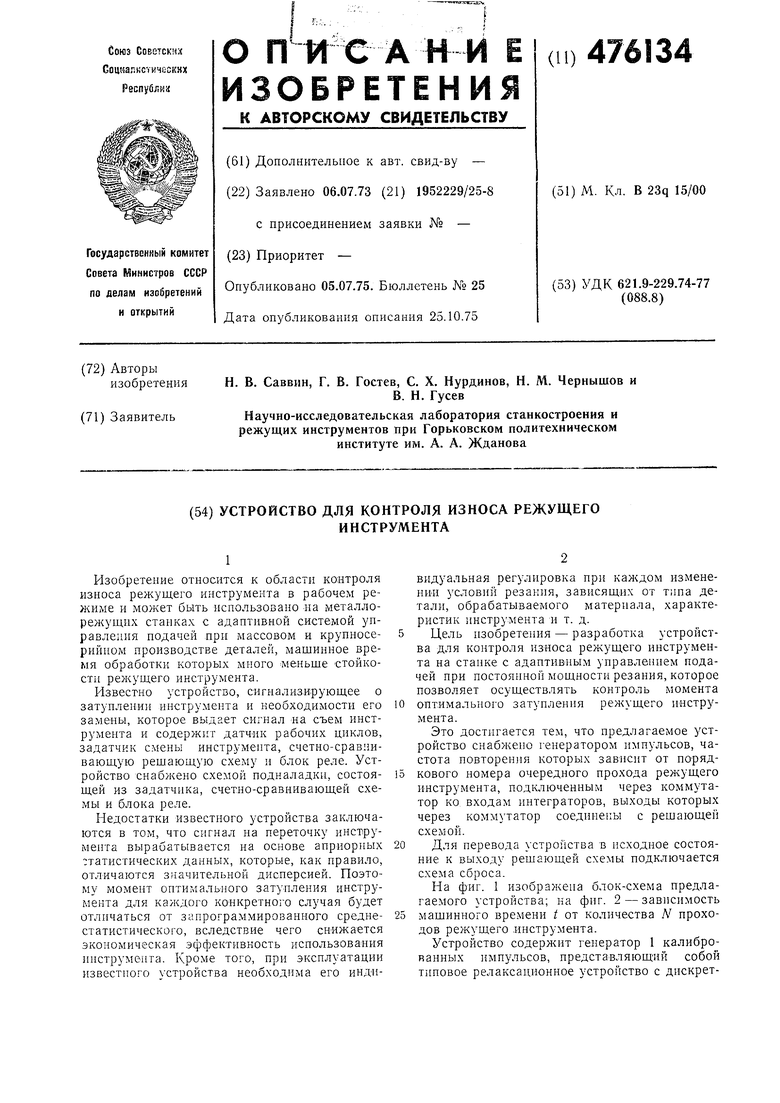

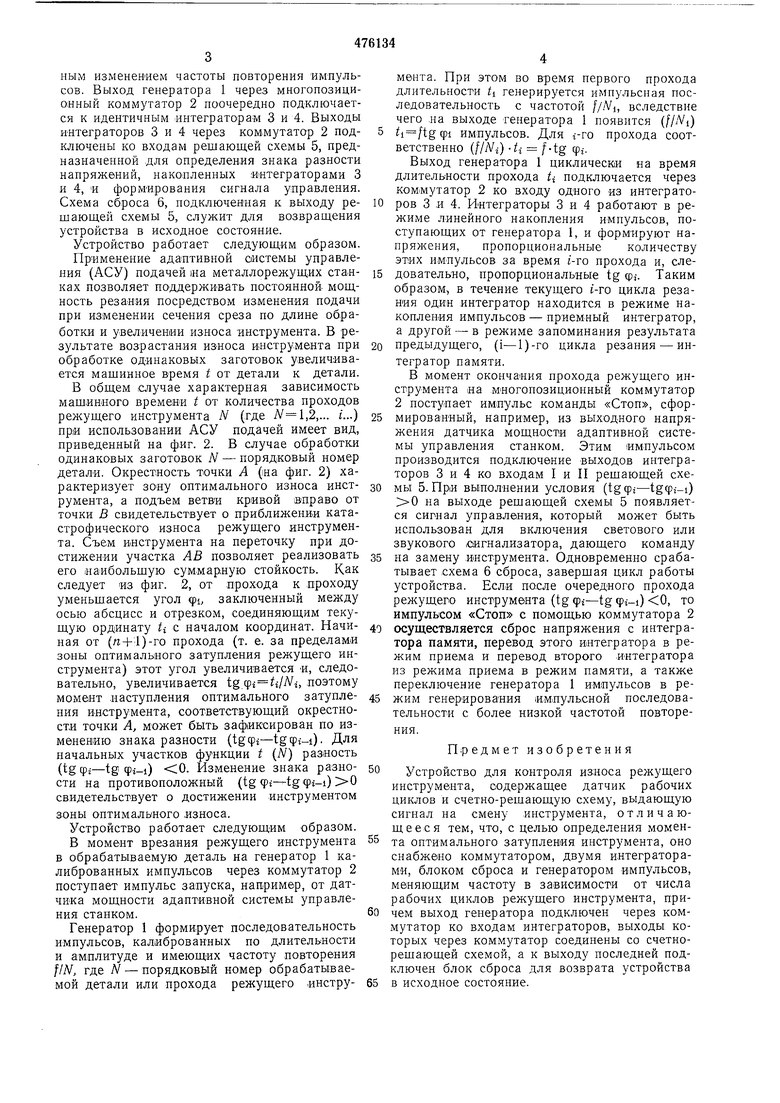

ным изменением частоты повторения импульсов. Выход генератора 1 через многопозиционный коммутатор 2 поочередно подключается к идентичным интеграторам 3 и 4. Выходы интеграторов 3 и 4 через коммутатор 2 подключены ко входам решающей схемы 5, предназначенной для определения знака разности напряжений, накопленных интеграторами 3 и 4, и формирования сигнала управления. . .. Схема сброса 6, подключенная к выходу решаюцАей схемы 5, служит для возвращения устройства в исходное состояние. Устройство работает следующим образом. Применение адаптивной системы управления (АСУ) подачей 1на металлорежущих станках позволяет поддерживать постоянной- мощность резапия посредством изменения подачи при изменении сечения среза по длине обработки и увеличении износа инструмента. В результате возрастания наноса инструмента при обработке одинаковых заготовок увеличивается машинное время t от детали к детали. В общем случае характерная зависимость машинного времени t от количества проходов режущего инструмента N (где ,2,... i...) при использовании АСУ подачей имеет вид, приведенный на фиг. 2. В случае обработки одинаковых заготовок Л - порядковый номер детали. Окрестность точки Л (на фиг. 2) характеризует зону оптимального износа инструмента, а подъем ветви кривой вправо от точки В свидетельствует о приближении катастрофического износа режущего инструмента. Съем инструмента на переточку при достижении участка АВ позволяет реализовать его наибольшую суммарную стойкость. Как следует из фиг. 2, от прохода к проходу уменьшается угол фъ заключенный между осью абсцисс и отрезком, соединяющим текущую ординату ti с началом координат. Начиная от (/г+1)-го прохода (т. е. за пределами зоны оптимального затупления режущего инструмента) этот угол увеличивается и, следовательно, увеличивается ig(fi ti/Ni, поэтому момент наступления оптимального затупле-4 ния инструмента, соответствующий окрестности точки А, может быть зафиксирован по изменению знака разности (tgфг-tgфt l). Для начальных участков функции t (N) разность (tgфг-tgi фг-i) 0. Изменение знака разно-5 СТИ на противоположный (tg фг--tgфг-l) 0 свидетельствует о достижении инструментом зоны оптимального износа. Устройство работает следующим образом. В момент врезания режущего инструмента 5 в обрабатываемую деталь на генератор 1 калиброванных импульсов через коммутатор 2 поступает импульс запуска, например, от датчика мощности адаптивной системы управления станком. Генератор 1 формирует последовательность импульсов, калиброванных по длительности и ам1плитуде и имеющих частоту повторения f/N, где Л - порядковый номер обрабатываемой детали или прохода режущего инстру- 6 6 мента. При этом во время первого прохода длительности ti генерируется импульсная последовательность с частотой f/Ni, вследствие чего .на выходе генератора 1 появится () l /tgфl импульсов. Для гго прохода соответствепно (f/Ni) -ti f-tg ф,. Выход генератора 1 циклически на время длительности прохода ti подключается через коммутатор 2 ко входу одиого из интеграторов 3 и 4. Интеграторы 3 и 4 работают в режиме линейного накопления импульсов, поступающих от генератора 1, и формируют напряжения, пропорциональные количеству этих импульсов за время г-го прохода и, следовательно, пропорциональные tg ф,-. Таким образом, в течение текущего t-ro цикла резания один интегратор находится в режиме накопления импульсов - приемный интегратор, а другой - в режиме запоминания результата предыдущего, (i-1)-го цикла резания - интегратор памяти. в момент окончания прохода режущего инструмента на миогопозиционный коммутатор 2 поступает импульс команды «Стоп, сформированный, например, из выходного напряжения датчика мощности адаптивной системы управления станком. Этим импульсом производится подключение выходов интеграторов 3 и 4 ко входам I и И решающей схемы 5. При выполнении условия (1ёфг-tgфг-l) о на выходе решающей схемы 5 появляется сигнал управления, который может быть использован для включения светового или звукового сигнализатора, даюшего команду на замену инструмента. Одновременно срабатывает схема 6 сброса, завершая цикл работы устройства. Если после очередного прохода режущего инструмента (tgфг-tgфг-l) 0, то импульсом «Стоп с помощью коммутатора 2 осуществляется сброс напряжения с интегратора памяти, перевод этого интегратора в режим приема и перевод второго интегратора из режима приема в режим памяти, а также переключение генератора 1 импульсов в режим генерирования импульсной последовательности с более низкой частотой повтореПредмет изобретения Устройство для контроля износа режущего инструмента, содержащее датчик рабочих циклов и счетно-решающую схему, выдающую сигнал на смену инструмента, отличающееся тем, что, с целью определения момен-j-a оптимального затупления инструмента, оно снабжено коммутатором, двумя интеграторами, блоком сброса и генератором импульсов, меняющим частоту в зависимости от числа рабочих циклов режущего инструмента, причем выход генератора подключен через комутатор ко входам интеграторов, выходы коорых через коммутатор соединены со счетнорешающей схемой, а к выходу последней подлючен блок сброса для возврата устройства в исходное состояние.

„ ПуС1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1019289A1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354955C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2263300C1 |

| Адаптивная система для активного контроля размеров деталей | 1981 |

|

SU998091A1 |

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для определения степени затупления режущего инструмента | 1987 |

|

SU1481633A1 |

| Устройство контроля затупления режущего инструмента | 1984 |

|

SU1244567A1 |

| Устройство для контроля износа режущего инструмента | 1987 |

|

SU1423290A1 |

in

ii

h

i:

-V

Авторы

Даты

1975-07-05—Публикация

1973-07-06—Подача