Изобретение относится к станкостроению, в частности к области автоматического контроля за состоянием режущего инструмента, и может быть использовано на автоматических линиях с числовым программным управлением.

Целью изобретения является повышение точности контроля степени затупления режущего инструмента путем повышения точности определения сигнала виброакустической эмиссии (ВАЗ), соответствующего обработке неизношенным инструментом.

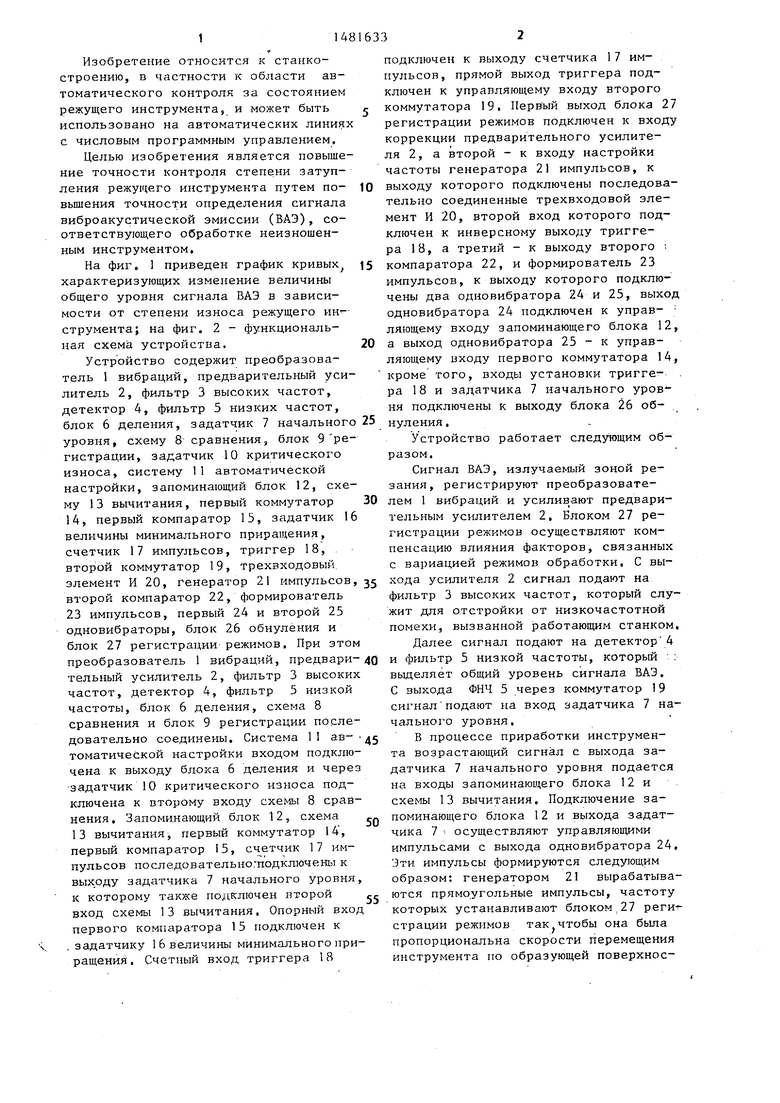

На фиг. 1 приведен график кривых характеризующих изменение величины общего уровня сигнала ВАЗ в зависимости от степени износа режущего инструмента; на фиг. 2 - функциональная схема устройства.

Устройство содержит преобразователь 1 вибраций, предварительный усилитель 2, фильтр 3 высоких частот, детектор 4, фильтр 5 низких частот, блок 6 деления, задатчик 7 начального уровня, схему 8 сравнения, блок 9 регистрации, задатчик 10 критического износа, систему 11 автоматической настройки, запоминающий блок 12, схему 3 вычитания, первый коммутатор 14, первый компаратор 1Ь, задатчик 16 величины минимального приращения, счетчик 17 импульсов, триггер 18, второй коммутатор 19, трехвходовый элемент И 20, генератор 21 импульсов, второй компаратор 22, формирователь 23 импульсов, первый 24 и второй 25 одновибраторы, блок 26 обнуления и блок 27 регистрации режимов, При этом преобразователь 1 вибраций, предварительный усилитель 2, фильтр 3 высоких частот, детектор 4, фильтр 5 низкой частоты, блок 6 деления, схема 8 сравнения и блок 9 регистрации последовательно соединены. Система 11 ав- тематической настройки входом подключена к выходу блока 6 деления и через задатчик 10 критического износа подключена к второму входу схемы 8 сравнения. Запоминающий блок 12, схема 13 вычитания, первый коммутатор 14, первый компаратор 15, счетчик 17 импульсов последовательно-подключены к выходу задатчика 7 начального уровня, к которому также подключен второй вход схемы 13 вычитания. Опорный вход первого компаратора 15 подключен к . задатчику 16 величины минимального приращения. Счетный вход триггера 18

подключен к выходу счетчика 17 импульсов, прямой выход триггера подключен к управляющему входу второго коммутатора 19, Первый выход блока 27 регистрации режимов подключен к входу коррекции предварительного усилителя 2, а второй - к входу настройки частоты генератора 21 импульсов, к 0 выходу которого подключены последовательно соединенные трехвходовой элемент И 20, второй вход которого подключен к инверсному выходу триггера 18, а третий - к выходу второго компаратора 22, и формирователь 23 импульсов, к выходу которого подключены два одновибратора 24 и 25, выход одновибратора 24 подключен к управляющему входу запоминающего блока 12, 0 а выход одновибратора 25 - к управляющему входу первого коммутатора 14, кроме того, входы установки триггера 18 и задатчика 7 начального уров-1- ня подключены к выходу блока 26 об- 5 нуления.

Устройство работает следующим образом.

Сигнал ВАЗ, излучаемый зоной резания, регистрируют преобразовате- 0 лем 1 вибраций и усиливают предварительным усилителем 2, Блоком 27 регистрации режимов осуществляют компенсацию влияния факторов, связанных с вариацией режимов обработки, С вы- 5 хода усилителя 2 сигнал подают на

фильтр 3 высоких частот, который служит для отстройки от низкочастотной помехи, вызванной работающим станком. Далее сигнал подают на детектор 4 0 и фильтр 5 низкой частоты, который выделяет общий уровень сигнала ВАЗ, С выхода ФНЧ 5 через коммутатор 19 сигнал подают на вход задатчика 7 начального уровня.

5 В процессе приработки инструмента возрастающий сигнал с выхода задатчика 7 начального уровня подается на входы запоминающего блока 12 и схемы 13 вычитания. Подключение зал поминающего блока 12 и выхода задатчика 7 осуществляют управляющими импульсами с выхода одновибратора 24. Эти импульсы формируются следующим образом: генератором 21 вырабатыват ются прямоугольные импульсы, частоту которых устанавливают блоком 27 регистрации режимов так.чтобы она была пропорциональна скорости перемещения инструмента по образующей поверхности обрабатываемой детали. С выхода генератора 21 импульсы подаются на один из входов трехвходового элемента И 20, на второй вход которого подан сигнал логической 1 с инверсного выхода триггера 18, находящегося в исходном состоянии, а на третий - сигнал логической 1 с выхода компаратора 22, который настраивают на срабатывание при появлении минимального сигнала, отличного от уровня шумов на выходе ФНЧ.

С выхода элемента И 20 импульсы подают на формирователь 23, далее - на вход одновибратора 24, срабатывающего по заднему фронту и формирующего короткий импульс, длительность которого достаточна для подключения и запоминания сигнала с выход задатчика 7 в запоминающем блоке 12.

Таким образом, с поступлением каждого импульса величина сигнала, хранящегося в памяти блока 12, обнов ляется.

( На вход схемы 13 вычитания подают

сигнал, ранее запомненный в блоке 12 и текущий сигнал с выхода задатчика 7, на выходе схемы 13 вычитания появляется их разность, которую через коммутатор 14 подают на вход компаратора 15, Коммутатор 14 управляется от импульсов с выхода одновибратора 25, срабатывающего от переднего фронта импульсов с выхода формирователя 23.

Следовательно, при прохождении каждого импульса с выхода формирователя 23 вначале (от переднего фронта) через коммутатор 14 величина при ра цения сигнала ча время, определяемое частотой прохождения импульсов, с выхода схемы 13 вычитания подается на компаратор 15, а затем(от заднего фронта)подключают запоминающий блок 12 к выходу задатчика 7.

Таким образом определяют приращение сигнала за время между двумя последовательными импульсами с формирователя 23.

Приращения сигнала сравнивают компаратором 15 с опорным значением, задаваемым задатчиком 16 и выбираемым с зависимости от материала заготовки и инструмента (при обработке твердосплавных материалов кривая износа круче). После приработки инструмента приращение сигнала становится

0

5

0

5

0

5

0

5

0

5

меньше заданного и компаратор 15 срабатывает.

Для некоторого усреднения результатов применен счетчик 17, ча выходе которого появляется сигнал после нескольких срабатываний компаратора 15, который подают на счетный вход триггера 18. Последний срабатывает и отключает коммутатор 19. Таким образом запрещается дальнейшее прохождение сигнала с выхода ФНЧ 5 на вход задатчика 7 начального уровня. На задат- чике 7 сохраняется значение сигнала, соответствующее окончанию фазы приработки инструмента. В то же время сигнал логического 0 с инверсного выхода триггера 18 запрещает прохождение импульсов с генератора 21 на цепь формирования управляющих импульсов и прекращает дальнейший контроль приращения сигнала.

В блоке 6 деления определяют относительное изменение величины текущего сигнала и сигнала, запомненного задатчиком 7. Далее это отношение подают на схему 8 сравнения с величиной отношения, определяемой задатчиком 10 критического износа. Выход схемы 8 сравнения подключают к блоку 9 регистрации, где по соотношению относительного приращения текущего сигнала и величины относительного изменения сигнала, соответствующего обработке изношенным инструментом, судят об износе.

При установке нового инструмента вручную включают блок 26 обнуления, с которого подается сигнал, обнуляющий задатчик 7 начального уровня и переключающий триггер 18 в исходное состояние.

Формула изобретения

Устройство для определения степени затупления режущего инструмента, содержащее последовательно соединенные преобразователь вибраций, предварительный усилитель, фильтр высоких частот, детектор и блок деления, запоминающий блок и регистратор, о т- личающееся тем,что, с целью повышения точности контроля сте- пени затупления Путем повышения точности определения сигнала виброакустической эмиссии соответствующего обработке неизношенным инструментом, оно снабжено фильтром низких частот,

ключей к задатчику величины минималь- 25 схема сравнения подключены к выходу ного приращения, фильтр низкой часто- блока деления, последовательно с сис- ты подключен входом к выходу детектора и выходом - к входам блока деления, второго коммутатора и второго компаратора, счетный вход триггера подключен к выходу счетчика имиульit/

га

ч

темой автоматической настройки подключен задатчик критического износа, выход которого подключен к второму Зо входу схемы сравнения, а блок регистрации - к выходу схемы сравнения.

/

U

аън.ф.

/

/

схема сравнения подключены к выходу блока деления, последовательно с сис-

темой автоматической настройки подключен задатчик критического износа, выход которого подключен к второму входу схемы сравнения, а блок регистрации - к выходу схемы сравнения.

/

/

/

-t Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| Устройство для определения поломки режущего инструмента | 1989 |

|

SU1717296A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ОБЪЕКТОВ | 2015 |

|

RU2597463C2 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для управления фотоколориметрическим газоанализатором | 1982 |

|

SU1092468A1 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

| Устройство для контроля процессов бурения | 1981 |

|

SU1030544A1 |

Изобретение относится к станкостроению, в частности к автоматическому контролю за состоянием режущего инструмента, и может быть использовано на автоматических линиях и станках с числовым программным управлением. Целью изобретения является повышение точности контроля степени затупления режущего инструмента путем повышения точности определения сигнала виброакустической эмиссии, соответствующего обработке неизношенным инструментом. Сигнал виброакустической эмиссии с преобразователя вибрации 1 усиливают усилителем 2, отфильтровывают от низкочастотной помехи фильтром 3. Затем подают на детектор 4 и фильтр 5 низких частот, с выхода которого сигнал подают на вход задатчика 7 начального уровня и на вход блока 6 деления. В блоке 6 определяют отношение текущего сигнала к сигналу, соответствующему обработке новым инструментом, который запоминают в задатчике 7. Далее это отношение сравнивают в схеме 8 сравнения с заранее определенным критическим и по результатам сравнения судят об износе, причем в задатчике 7 запоминают сигнал, соответствующий времени окончания фазы приработки инструмента, которое определяют используя схему обработки по достижении приращения сигнала за единицу пути, пройденного инструментом заданного минимального приращения. Схема обработки вырабатывает сигнал, отключающий задатчик 7 от выхода фильтра низких частот по достижении момента окончательной приработки режущего инструмента. 2 ил.

| Устройство для определения степени затупления режущего инструмента | 1983 |

|

SU1138700A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1989-05-23—Публикация

1987-05-27—Подача