Изобретение относится к станкострог еншо,-.а именно к средствам контроля изделий.

Известно устройство для активного контроля размеров деталей, содеркащее измерительную головку с индуктивным датчиком, подключенным к входу усилителя, электрически связанного с тригГерно-релейной группой и блоком автоматической поднастройки 1.

Недостатками данного устройства являются низкое быстродействие и несовременная элементная база, вследствие чего недостаточно высокая точность обработки деталей.

Целью изобретения является повышение точности обработки деталей.

Поставленная цель достигается тем, что в адаптивной системе для активно го контроля размеров деталей, содержащее .измерительную головку с индуктивным датчиком, подключенным к входу усилителя, электрически связанного с триггерно-релеЙной группой и блоком автоматической поднастройки, в блок автоматической поднастройки введены аналого-цифровой преобразователь, устройство регистрации текугцего размера, логическая схема управления, реверсивный делитель частоты, реверсивный счетчик, устройство регистрации среднего размера и формирования импульса поднастройки и цифрраналоговый преобразователь, при этом аналого-цифровой преобразователь, подключенный к выходу усилителя, соединен с устройством регистрации текущего размера и логической схемой управления, электрически связанной

10 с реверсивным делителетл частоты и реверсивным счетчиком, а также с устройством регистрации среднего размера и формирования импульса поднастройки, вход которого соединен с ре15версивным счетчиком,-а выход - с цифроаналоговым преобразователем подключенным к триггерно-релейной группе.

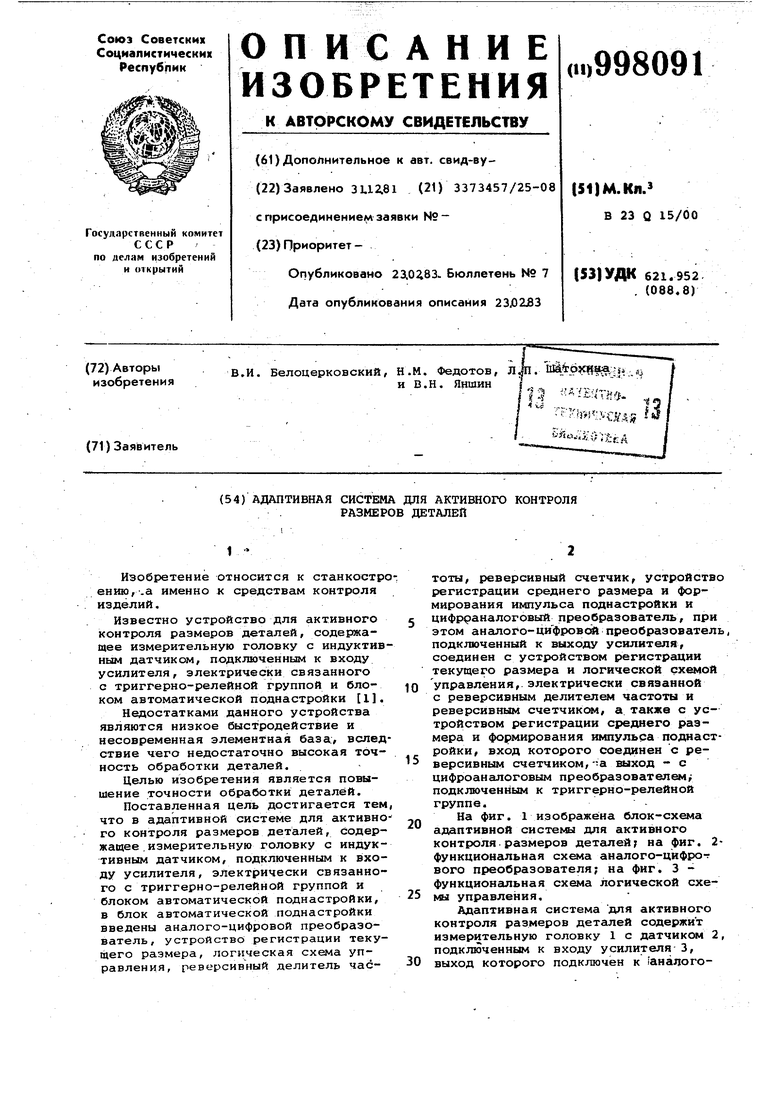

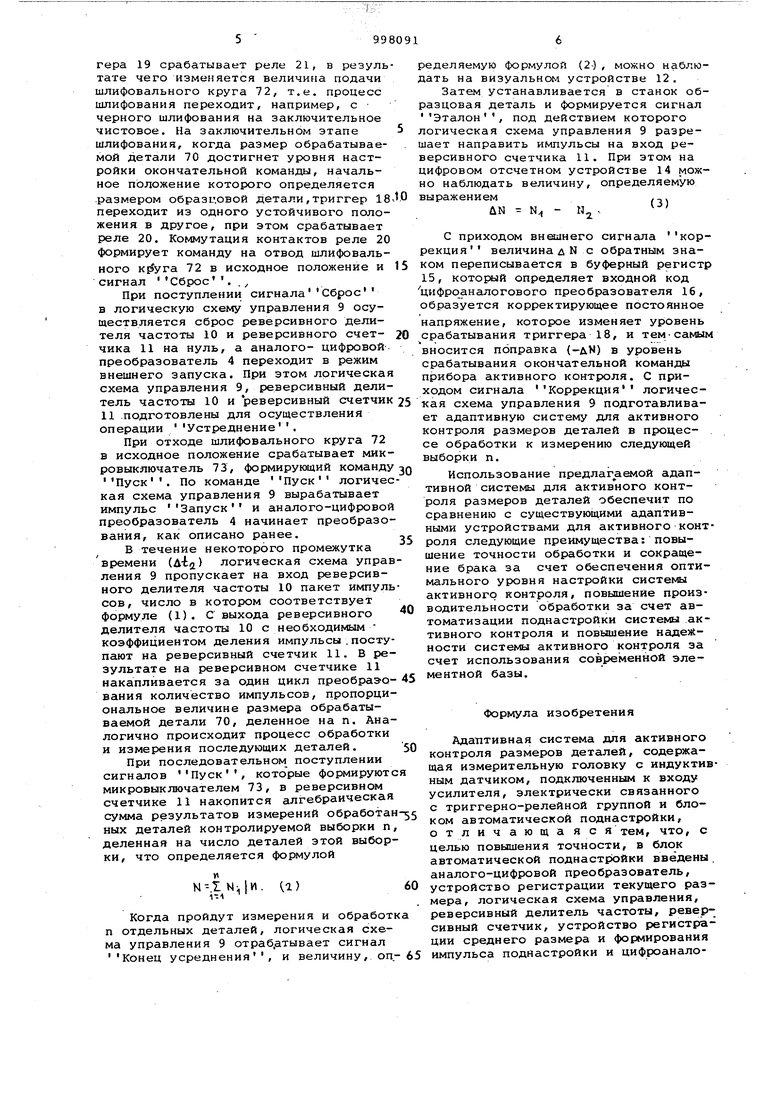

На фиг. 1 изображена блок-схема

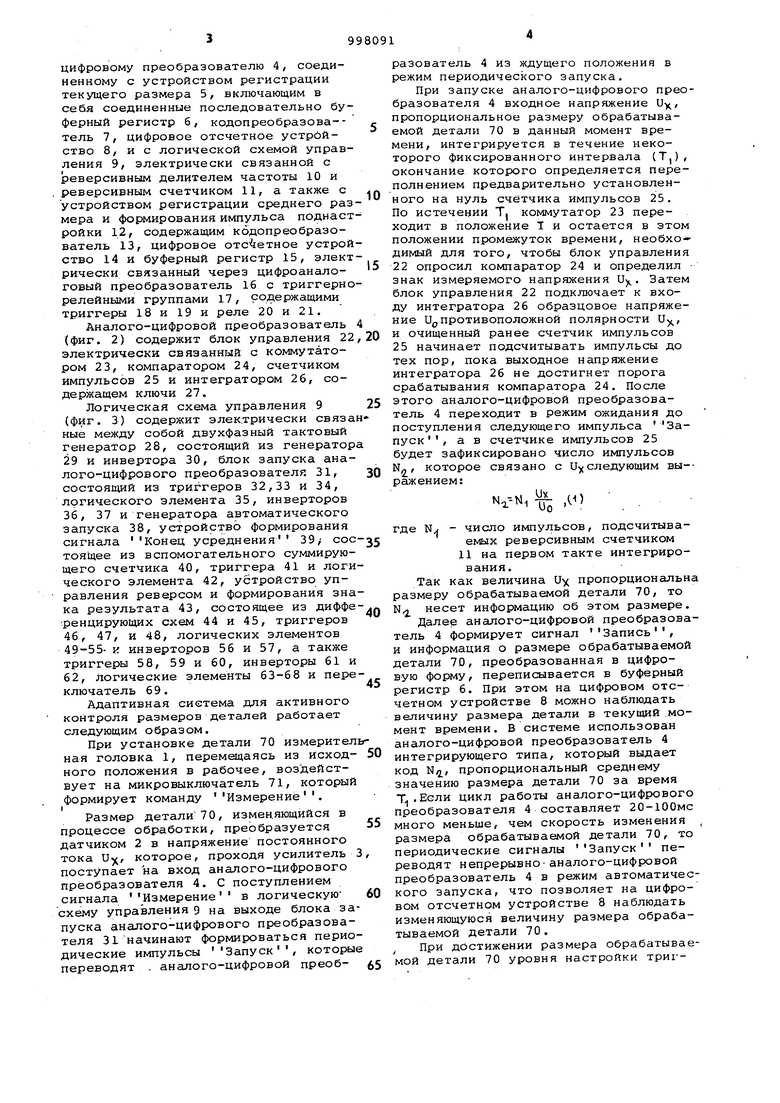

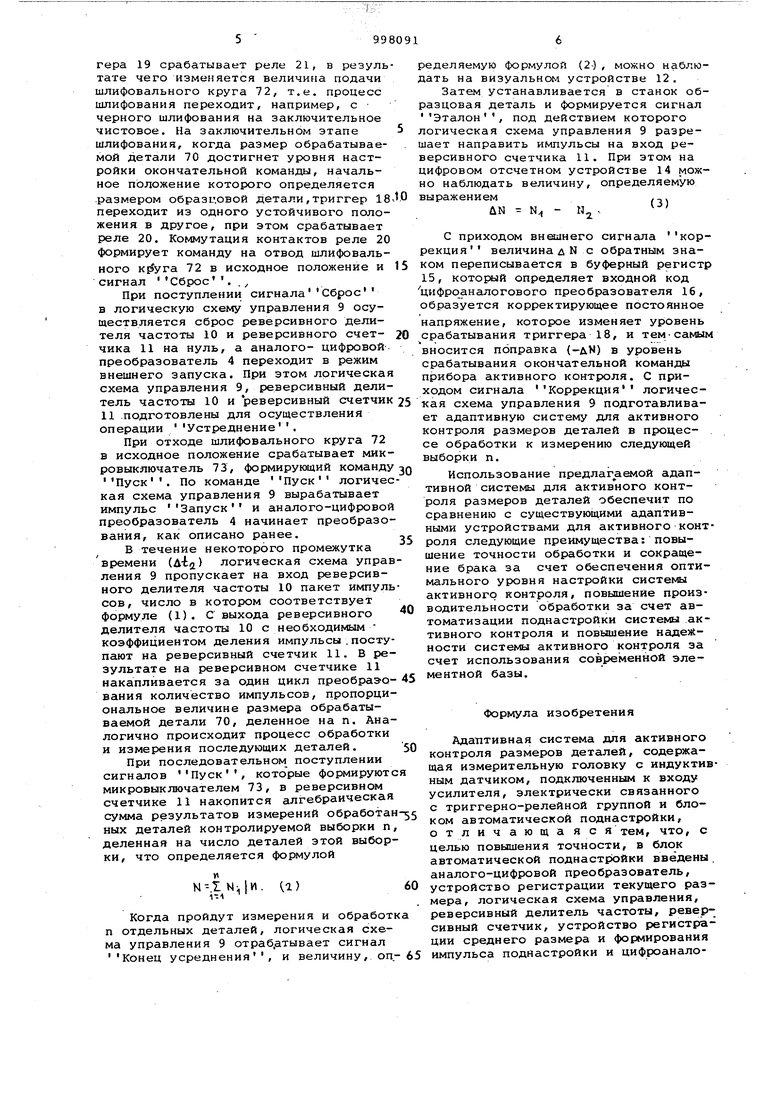

20 адаптивной системы для активного контроля размеров деталей; на фиг. 2функциональная схема аналого-циФро-г вого преобразователя; на фиг. 3 функциональная схема логической схе25мы управления.

Адаптивная система для активного контроля размеров деталей содержит измерительную головку 1 с датчиком 2, подключенным к входу усилителя 3,

30 выход которого подключен к 1аналогоцифровому преобразователю 4, соединенному с устройством регистрации текущего размера 5/ включающим в себя соединенные последовательно бу ферный регистр 6, кодопреобразова-тель 7, цифровое отсчетное устрййство 8, и с логической схемой управ ления 9, электрически связанной с реверсивным делителем частоты 10 и . реверсивным счетчиком 11, а также с Устройством регистрации среднего ра мера и формирования импульса поднас ройки 12, содержащим кодопреобразователь 13, цифровое oTc ieTHoe устро ство 14 и буферный регистр 15, элек рически связанный через цифроаналоговый преобразователь 16 с триггерн релейными группами 17, содержащими триггеры 18 и 19 и реле 20 и 21. Аналого-цифровой преобразователь (фиг. 2) содержит блок управления 2 электрически связанный с коммутатором 23, компаратором 24, счетчиком импульсов 25 и интегратором 26, содержащем ключи 27. Логическая схема управления 9 (фиг. 3) содержит электрически связа ные между собой двухфазный тактовый Генератор 28, состоящий из генератор 29 и инвертора 30, блок запуска ана лого-цифрового преобразователя 31, состоящий из триггеров 32,33 и 34, логического элемента 35, инверторов 36, 37 и генератора автоматического запуска 38, устройство формирования сигнала Конец усреднения 39,- coc тояЩее из вспомогательного суммирующего счетчика 40, триггера 41 и логи ческого элемента 42, устройство уп равления реверсом и формирования зна ка результата 43, состоящее из диффе ренцирующих схем 44 и 45, триггеров 46, 47, и 48, логических элементов 49-55- и инверторов 56 и 57, а также триггеры 58, 59 и 60, инверторы 61 и 62, логические элементы 63-68 и пере ключатель 69. Адаптивная система для активного контроля размеров деталей работает следующим образом. При установке детали 70 измерител ная головка 1, перемещаясь из ксходного положения в рабочее, воздействует на микровыключатель 71, который формирует команду Измерение. Размер детали70, изменяющийся в процессе обработки, преобразуется датчиком 2 в напряжение постоянного тока и, которое, проходя усилитель поступает на вход аналого-цифрового преобразователя 4. С поступлением сигнала Измерение в логическую схему управления 9 на выходе блока за пуска аналого-цифрового преобразователя 3i начинают формироваться перио дические импульсы Запуск, которы переводят . аналого-цифровой преобразователь 4 из ждущего положения в режим периодического запуска. При запуске аналого-цифрового преобразователя 4 входное напряжение Uy, пропорциональное размеру обрабатываемой детали 70 в данный момент времени, интегрируется в течение некоторого фиксированного интервала (Т,), окончание которого определяется переполнением предварительно установленного на нуль счётчика импульсов 25. По истечении Т, коммутатор 23 переходит в положение Т и остается в этом положении промежуток времени, необхо димый для того, чтобы блок управления 22 опросил компаратор 24 и определил знак измеряемого напряжения U). Затем блок управления 22 подключает к входу интегратора 26 образцовое напряжение Uj,противоположной полярности Uy, и очищенный ранее счетчик импульсов 25 начинает подсчитывать импульсы до тех пор, пока выходное напряжение интегратора 26 не достигнет порога срабатывания компаратора 24. После этого аналого-цифровой преобразователь 4 переходит в режим ожидания до поступления следующего импульса Запуск, а в счетчике импульсов 25 будет зафиксировано число импульсов N, которое связано с исследующим вы-ражением:, Л) . где Ni - число импульсов, подсчитываемых реверсивным счетчиком 11 на первом такте интегрирования. Так как величина Uy пропорциональна размеру обрабатываемой детали 70, то N несет информацию об этом размере. Далее аналого-цифровой преобразователь 4 формирует сигнал Запись, и информация о размере обрабатываемой детали 70, преобразованная в цифровую форму, переписывается в буферный регистр 6. При этом на цифровом отсчетном устройстве 8 можно наблюдать величину размера детали в текущий момент времени. В системе использован аналого-цифровой преобразователь 4 интегрирующего типа, который выдает код N/2. пропорциональный среднему значению размера детали 70 за время Т..Если цикл работы аналого-цифрового преобразователя 4 составляет 20-100мс много меньше, чем скорость изменения , размера обрабатываемой детали 70, то периодические сигналы Запуск переводят непрерывноаналого-цифровой преобразователь 4 в режим автоматического запуска, что позволяет на цифровом отсчетном устройстве 8 наблюдать изменяющуюся величину размера обрабатываемой детали 70. При достижении размера обрабатываемой детали 70 уровня настройки триггера 19 срабатывает реле 21, в резуль тате чего изменяется величиг1а подачи шлифовального круга 72, т.е. процесс шлифования переходит, например, с черного шлифования на заключительное чистовое. На заключительном этапе шлифования, когда размер обрабатываемой детали 70 достигнет уровня настройки окончательной команды, начальное положение которого определяется размером образцовой детали,триггер 18 переходит из одного устойчивого положения в другое, при этом срабатывает реле 20. Коммутация контактов реле 20 формирует команду на отвод шлифовального 72 в исходное положение и сигнал Сброс. . При поступлении сигналаСброс в логическую схему управления 9 осуществляется сброс реверсивного делителя частоты 10 и реверсивного счетчика 11 на нуль, а аналого- цифровой преобразователь 4 переходит в режим внешнего запуска. При этом логическая схема управления 9, реверсивный делитель частоты 10 и реверсивный счетчик 11 .подготовлены для осуществления операции Устреднение. При отходе шлифовального круга 72 в исходное положение срабатывает микровыключатель 73, формирующий команду Пуск . По команде Пуск логичес кая схема управления 9 вырабатывает импульс Запуск и аналого-цифровой преобразователь 4 начинает преобразо вания, как описано ранее. В течение некоторого промежутка времени (A-t) логическая схема управ ления 9 пропускает на вход реверсивного делителя частоты 10 пакет импуль сов, число в котором соответствует формуле (1), С выхода реверсивного делителя частоты 10 с необходимым коэффициентом деления импульсы.посту пают на реверсивный счетчик 11. В результате на реверсивном счетчике 11 накапливается за один цикл преобраз-ования количество импульсов, пропорциональное величине размера обрабатываемой детали 70, деленное на п. Аналогично происходит процесс обработки и измерения последующих деталей. При последовательном поступлении сигналов Пуск, которые формируют микровыключателем 73, в реверсивном счетчике 11 накопится алгебраическая сумма результатов измерений обработа ных деталей контролируемой выборки п деленная на число деталей этой выбор ки, что определяется формулой M--lNi|M. U) 1-t Когда пройдут измерения и обработ п отдельных деталей, логическая схема управления 9 отрабатывает сигнал Конец усреднения , и величину, оп ределяемую формулой (2-) , можно наблюдать на визуальном устройстве 12. Затем устанавливается в станок образцовая деталь и формируется сигнал Эталон, под действием которого логическая схема управления 9 разрешает направить импульсы на вход реверсивного счетчика 11. При этом на цифровом отсчетном устройстве 14 можно наблюдать величину, определяемую выражением UN - N - N, , С приходом внианего сигнала коррекция величинадN с обратным знаком переписывается в буферный регистр 15, который определяет входной код цифроаналогового преобразователя 16, образуется корректирующее постоянное напряжение, которое изменяет уровень срабатывания триггера 18, и тем-самым вносится поправка {-лМ) в уровень срабатывания окончательной команды прибора активного контроля. С приходом сигнала Коррекция логическая схема управления 9 подготавливает адаптивную систему для активного контроля размеров деталей в процессе обработки к измерению следующей выборки п. Использование предлаг аемой адаптивной системы для активного контроля размеров деталей обеспечит по сравнению с существующими адаптивными устройствами для активного контроля следующие преимущества: повышение точности обработки и сокращение брака за счет обеспечения оптимального уЕювня настройки системы активного контроля, повышение производительности обработки за счет автоматизации поднастройки системы активного контроля и повышение НсщеЛности системы активного контроля за счет использования современной элементной базы. Формула изобретения Адаптивная система для активного контроля размеров деталей, содержащая измерительную головку с индуктивным датчиком, подключенным к входу усилителя, электрически связанного с триггерно-релейной группой и блоком автоматической поднастройки, отличающаяс я тем, что, с целью повышения точности, в блок автоматической поднастрюйки введены, аналого-цифровой преобразователь, устройство регистрации текущего размера, логическая схема управления, реверсивный делитель частоты, ревер- сивный счетчик, устройство регистрации среднего размера и формирования импульса поднастройки и цифроаналоговый преобразователь, при этом аналого-цифровой преобразователь связан с датчиком и соединен с устро ством регистрации текущего размера и логической схемой управления, электрически связанной с реверсивным делителем частоты и реверсивным счетчиком, а также с устройством регистрации среднего размера и формирования импульса поднастройки, вход которого со единен с реверсивным счетчиком, а выход - с цифроаналоговым преобразователем, подключенным к триггерно-релейной группе. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 419716, кл, G 01 В 7/02, 1974,

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОНл\СТРАИВАЮ1ЦЕЕСЯ УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ | 1971 |

|

SU419716A1 |

| Цифровой регистратор | 1984 |

|

SU1164549A1 |

| Устройство регулирования и стабилизации мощности | 1987 |

|

SU1578703A1 |

| Устройство для тренировки и контроля подготовленности яхтсменов | 1987 |

|

SU1572663A1 |

| Цифро-аналоговый преобразователь | 1977 |

|

SU690624A1 |

| Устройство для регистрации информации | 1982 |

|

SU1167635A1 |

| Устройство для разделения направлений передачи в дуплексных системах связи | 1984 |

|

SU1223373A2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РЕЗОНАТОРА ТВЕРДОТЕЛЬНОГО ВОЛНОВОГО ГИРОСКОПА ЛУЧОМ ЛАЗЕРА | 1993 |

|

RU2079107C1 |

| Устройство для измерения среднеквадратического значения сигнала | 1989 |

|

SU1728808A1 |

| Способ измерения среднеквадратических значений переменных сигналов | 1990 |

|

SU1798705A1 |

Авторы

Даты

1983-02-23—Публикация

1981-12-31—Подача