Изобретение относится к станкостроению и может быть применено при разработке шлифовальных станков с автоматическим и адаптивным управлением режимами резания, например для реэьбошлифовальных станков.

Известны устройства для автомати.ческого регулирования величины подачи на металлорежущем станке, обеспечивающие стабилизацию преобразованных значений силового параметра резания. Это устройство содержит последовательно соединенные блок задания, датчик силового параметра резания, схему сравнения и включенный на вход привода рабочего органа станкаинтегральный регулятор, соединенный с выходом схемы сравнения по основному каналу и через нелинейный элемент ij .

Недостатком указанного устройства, является низкая устойчивость и точность автоматического регулирования , что вызвано динамической сложностью системы, содержащей большое число звеньев при непрерывном преобразовании и регулировании среднего значения сигнала. Кроме того, стабилизация силовогопараметра резания не обеспечивает устранения шлифовочных прижогов, поскольку последние определяются совместным действием силового и временного фактора. Это приводит с одной стороны к запаздыванию регулирующего воздействия при колебаниях величины силового параметра, с другой - к появлению шлифовочных прижогов и микротрещин при изменении скорости детали, определяющей время контакта круга с обрабатываемой поверхностью

Наиболее близким по технической сущности к предлагаемому устройству является устройство для автоматического регулирования подачи на металлорежущем станке, содержащее датчик оборотов Детали, последовательно соединенные датчик мощности шлифования и блок преобразования спектра, последовательно включенные блок задания, схему сравнения и запоминающее устройство, а также последовательно включенные первый интегратор |и привод скорости детали 2 .

Недостатком данного устройства является возможность появления шлифовочных дефектов, возникающих в результате того, что по мере уменьшения скорости обрабатываемой детал (за счет этого поддерживается постоянство мощности шлифования) увеличивается время теплового воздействия на обрабатываемую поверхность. В результате возрастают контактные температуры, приводящие к образованию шлифовочных дефектов (прижогов и микротрещин).

.Цель изобретения - устранение дефектов шлифования.

Поставленная цель достигается тем, что в устройство для автоматического управления шлифовальным станком, содержащее датчик оборотов детали, датчик мощИости шлифования, выходом подключенный к первому входу блока преобразования спектра, первый интегратор, выход которого соединен с приводом скорости детали и последовательно соединенные блок задания, блок сравнения и запоминающий блок, введены датчик скорости детали, датчик длины дуги контакта, арифметический блок, последовательно соединенные логический блок, первый коммутатор, второй интегратор и привод поперечной подачи, а также последовательно соединенные генератор импульсов и второй коммутатор, и последовательно соединенные блок задания началь|Ной скорости детали и третий комму|татор, выходом соединенный с первым ;входом первого интегратора, второй вход которого через перййй коммутатор подключен к выходу запоминающего блока, вторым входом соединенного с выходом второго коммутатора и с. вторым входом блока преобразовани спектра, выход которого подключен к первому входу арифметического блока, вторым входом соединенного с выходом датчика длины дуги контакта, третьим входом - с выходом дат-чика скорости детали, а выходом с вторым входом блока сравнения, выход которого подключен к первому входу логического блока, вторым входом соединенного с выходом датчика мощности шлифования, а выходом - с вторыми входами второго и третьего коммутаторов, причем выход датчика оборотов детали соединен с третьим входом второго коммутатора.

Логический блок содержит дискриминатор нуля и последовательно соединенные ограничитель сигнала, элемент И, элемент НЕ и триггер, вторым входом подключенный к выходу ограничителя сигнала, а выходом - к выходу блока, вход ограничителя сигнала соединен с первым входом блока, второй вход которого через дискриминатор нуля подключен к входу элемента И.

Известно, что отношение мощности шлифования к произведению скорости детали на длину дуги контакта круга с изделием в сечении, перпендикулярном скорости детали, характери-, зует удельную поверхностную работу шлифования (количество тепловой эне1гии, выделяющееся на единице площади обрабатываемой поверхности) и, следовательно, это отношение учитывает время теплового воздействия.

Для плоского шлифования перифери ей круга на станках с прямоугольным столом и горизонтальным шпинделем с поперечной подачей длиной дуги контакта и скоростью детали являются соответственно вертикальная, поперечная и продольная подачи; для круглого наружного и внутренне но шлифования продольными прохода1/и пе;риферией круга - подача на врезание, продольная подача и скорость вращения детали; для резь- бошлифования - подача на врезание, ширина рейсущего контура круга в сечении перпендикулярном скорости вращения детали и скорость вращения детали.

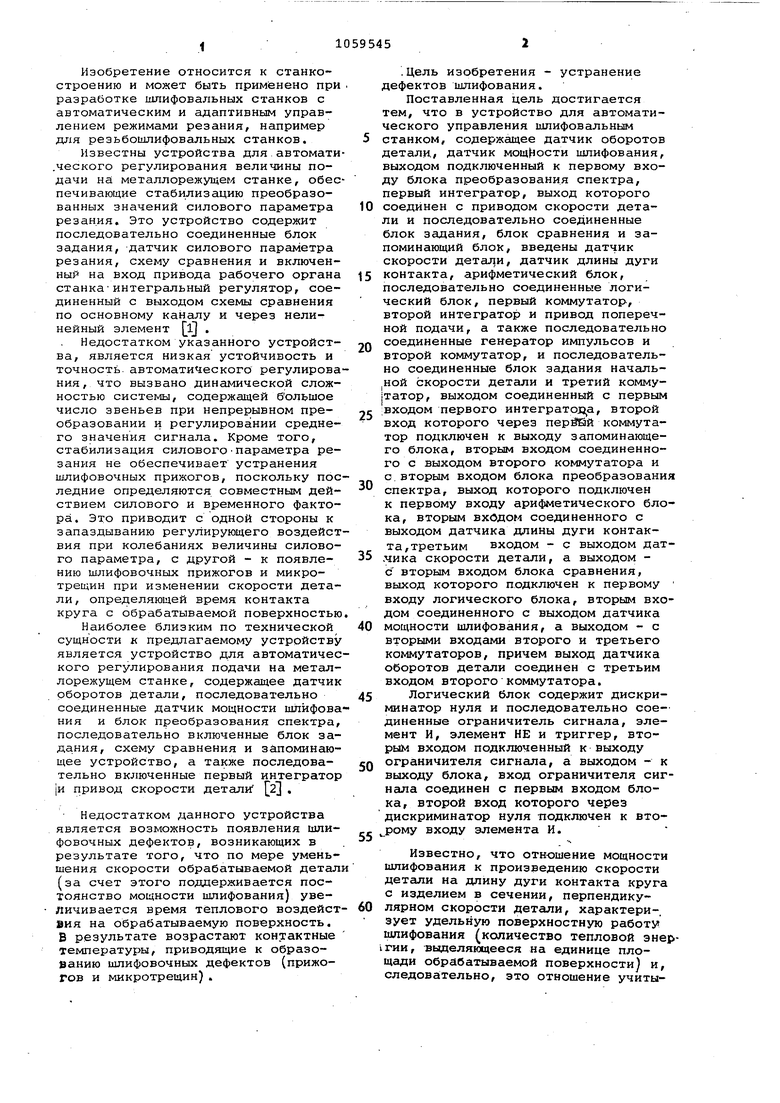

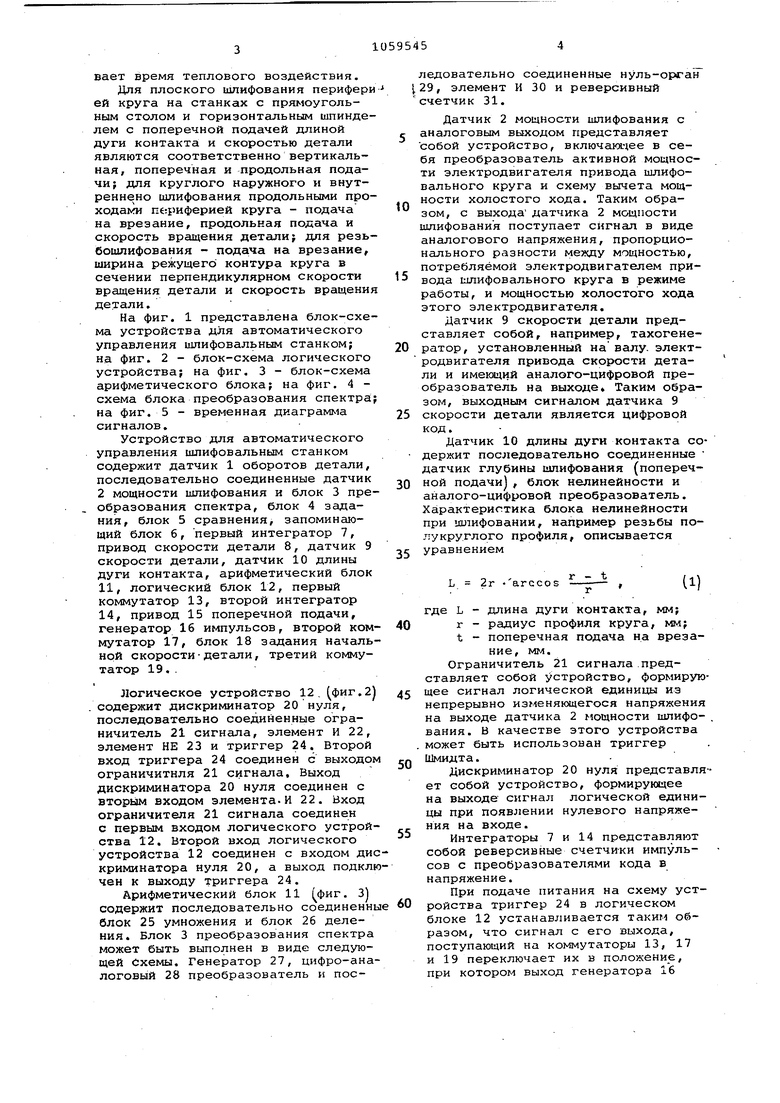

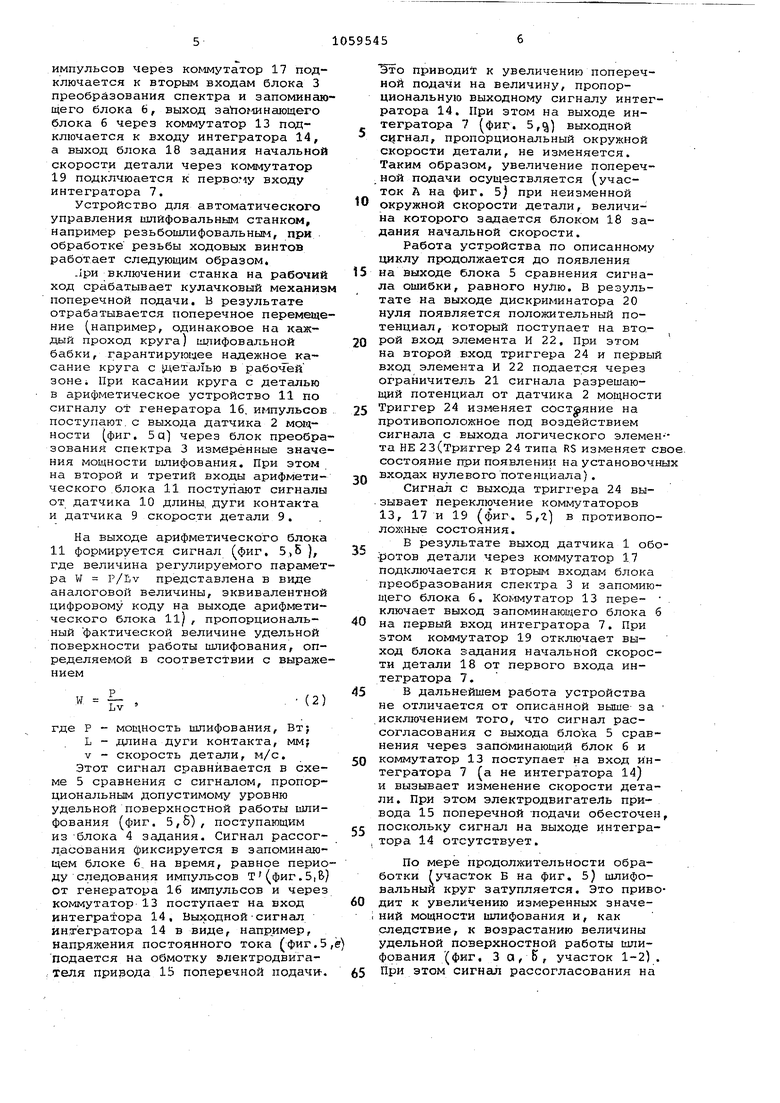

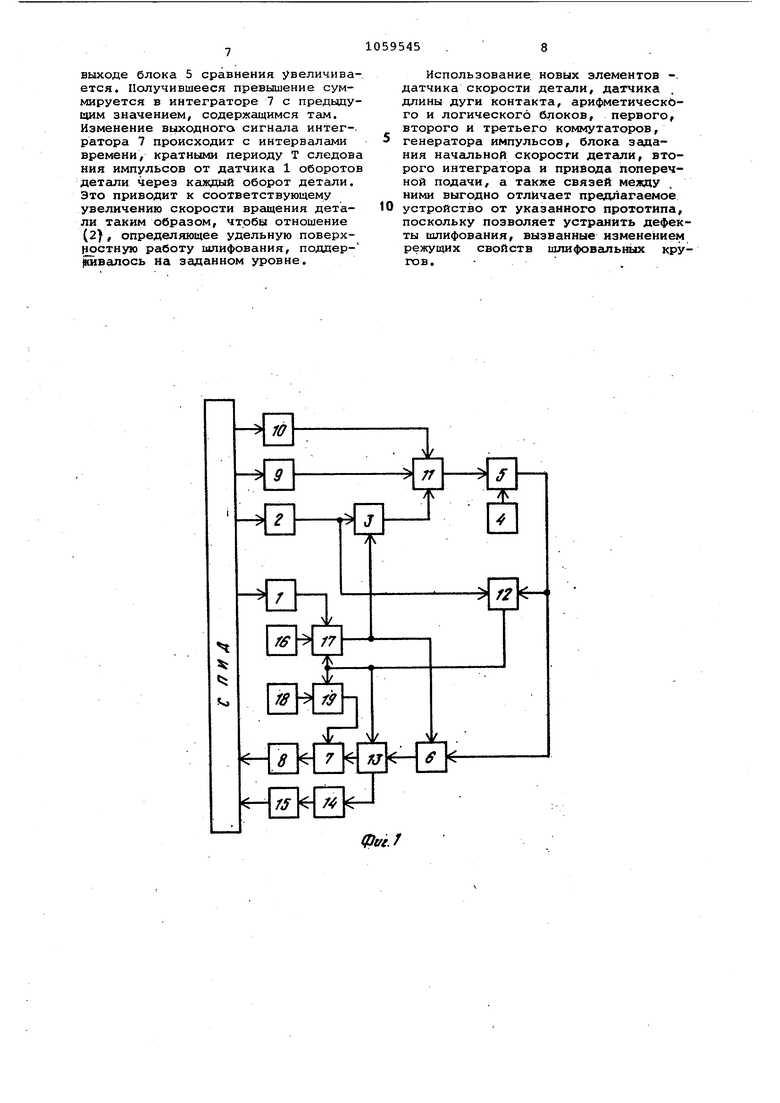

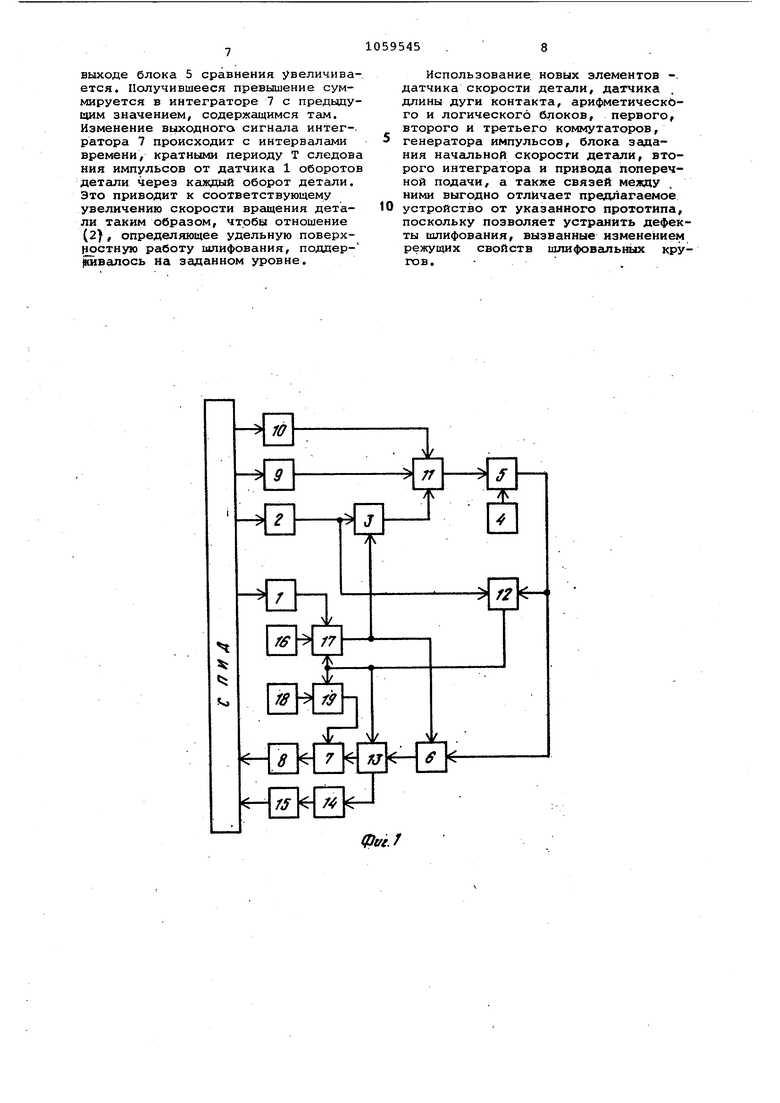

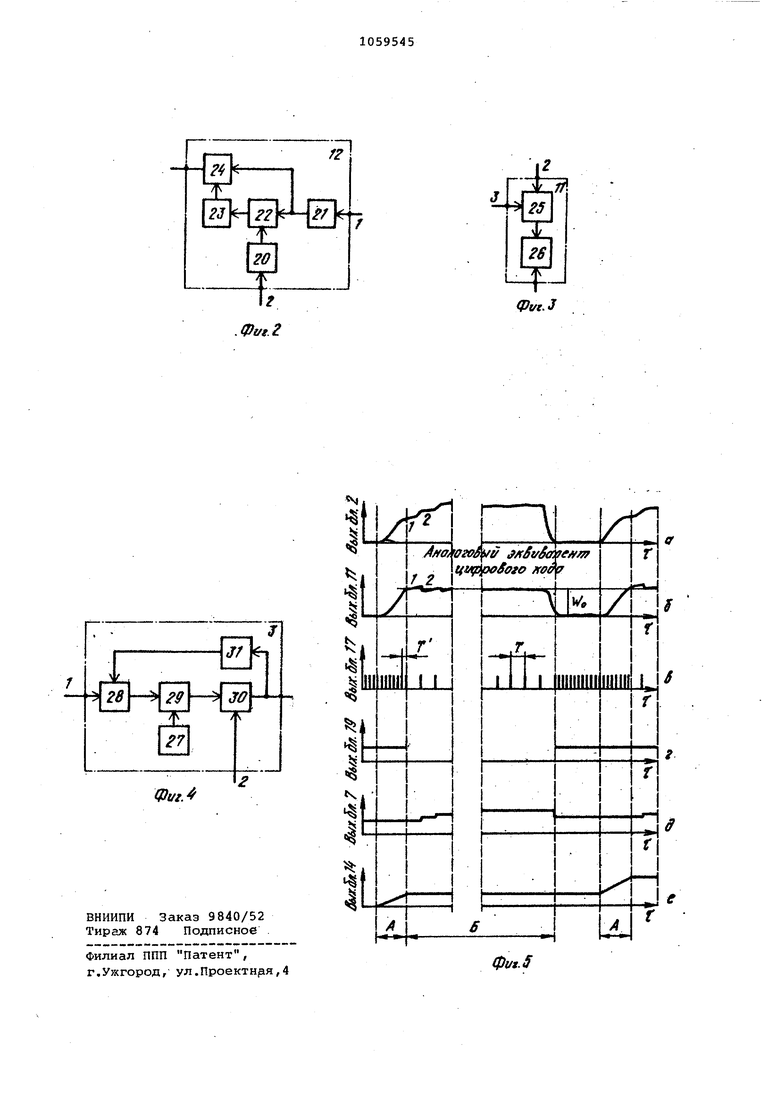

На фиг. 1 представлена блок-схема устройства для автоматического управления шлифовальным станком; на фиг. 2 - блок-схема логического устройства; на фиг. 3 - блок-схема арифметического блока; на фиг. 4 схема блока преобразования спектра; на фиг. 5 - временная диаграмма сигналов.

Устройство для автоматического управления шлифовальным станком содержит датчик 1 оборотов детали, последовательно соединенные датчик 2 мощности шлифования и блок 3 преобразования спектра, блок 4 задания, блок 5 сравнения, запоминающий блок 6, первый интегратор 7, привод скорости детали 8, датчик 9 скорости детали, датчик 10 длины дуги контакта, арифметический блок 11, логический блок 12, первый коммутатор 13, второй интегратор 14, привод 15 поперечной подачи, генератор 16 импульсов, второй коммутатор 17, блок 18 задания начальной скорости-детали, третий коммутатор 19. .

Логическое устройство 12, фиг.2) содержит дискриминатор 20 нуля, последовательно соединенные ограничитель 21 сигнала, элемент И 22, элемент НЕ 23 и триггер 24. Второй вход триггера 24 соединен с выходом ограничитнля 21 сигнала. Выход дискриминатора 20 нуля соединен с вторьом входом элемента. И 22. Вход ограничителя 21 сигнала соединен с первым входом логического устройства 12. Второй вход логического устройства 12 соединен с входом дискриминатора нуля 20, а выход подключен к выходу триггера 24.

Арифметический блок 11 фиг. 3) содержит последовательно соединенны блок 25 умножения и блок 26 деления. Блок 3 преобразования спектра может быть выполнен в виде следующей Схемы. Генератор 27, цифро-аналоговый 28 преобразователь и последовательно соединенные нуль-орган i.29, элемент И 30 и реверсивный счетчик 31.

Датчик 2 мощности шлифования с аналоговым выходом представляет собой устройство, включаю1чее в себя преобразователь активной мощности электродвигателя привода шлифовального круга и схему вычета мощj ности холостого хода. Таким образом, с выхода датчика 2 мощности шлифования поступает сигнал в виде аналогового напряжения, пропорционального разности между мощностью, потребляемой электродвигателем при5 вода шлифовального круга в режиме работы, и мощностью холостого хода этого электродвигателя.

Датчик 9 скорости детали представляет собой, например, тахогене0 ратор, установленный на валу, элект родвигателя привода скорости детали и имеквдий аналого-цифровой преобразователь на выходе Таким образом, выходным сигналом датчика 9

5 скорости детали является цифровой код.

Датчик 10 длины дуги контакта со держит последовательно соединенные датчик глубины шлифования (попереч0 ной подачи, блок нелинейности и аналого-цифровой преобразователь. Характеристика блока нелинейности при шлифовании, например резьбы полукруглого профиля, описывается

5 уравнением

г - t

(1)

L 2г -arccos

где L - длина дуги контакта, мм; г - радиус профиля круга, мм;

t - поперечная подача на врезание, MlJl.

Ограничитель 21 сигнала .представляет собой устройство, формирующее сигнал логической единицы из

непрерывно изменяющегося напряжения на выходе датчика 2 гющности шлифования. В качестве этого устройства может быть использован триггер Шмидта.

Дискриминатор 20 нуля представляет собой устройство, формирующее на выходе сигнал логической единицы при появлении нулевого напряжения на входе.

Интеграторы 7 и 14 представляют собой реверсивные счетчи-ки импульсов с преобразователями кода в напряжение.

При подаче питания на схему устройства триггер 24 в логическом

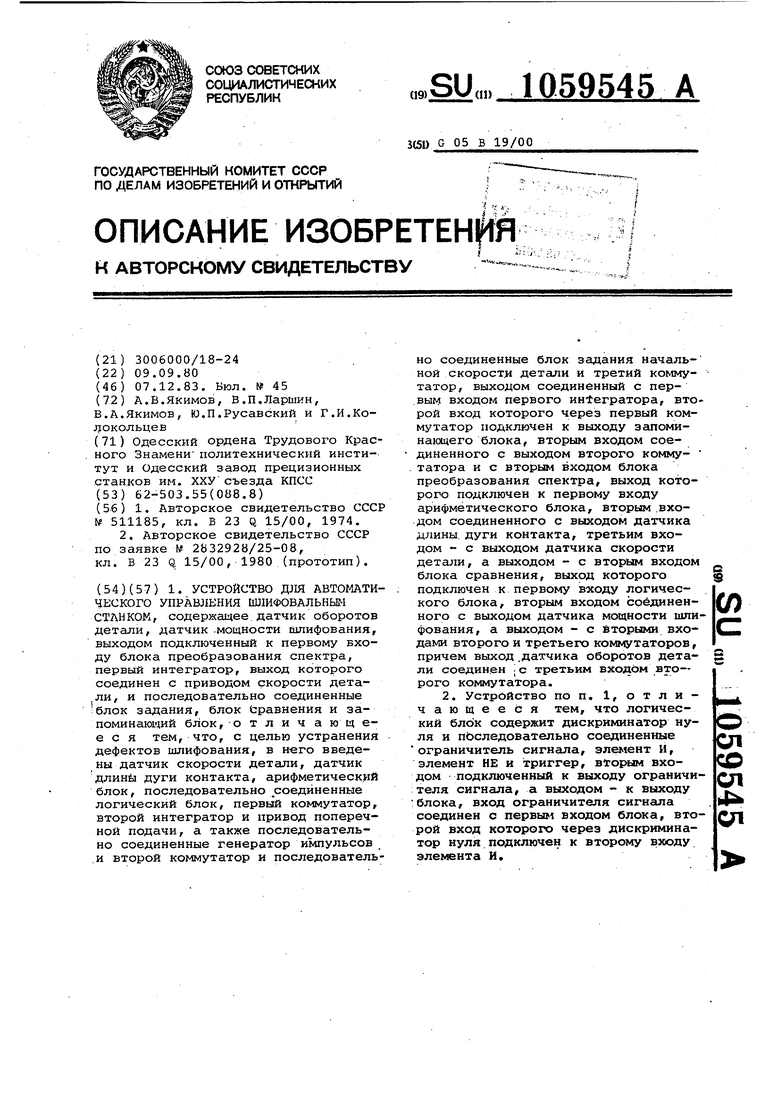

блоке 12 устанавливается таким образом, что сигнал с его выхода, поступающий на коммутаторы 13, 17 и 19 переключает их в положение, при котором выход генератора 16 импульсов через коммутатор 17 подключается к вторым входам блока 3 преобразования спектра и запоминаю щего блока 6, выход за ог-шнающего блока б через коммутатор 13 подключается к входу интегратора 14, а выход блока 18 задания начальной скорости детали через коммутатор 19 подклчюается к первому входу интегратора 7, Устройство для автоматического управления шлифовальным станком, например резьбошлифовальным, при обработке резьбы ходовых винтов работает следующим образом. Лри включении станка на рабочий ход срабатывает кулачковый механиз поперечной подачи. В результате отрабатывается поперечное перемеще ние (например, одинаковое на каждый проход круга) шлифовальной бабки, гарантирующее надежное касание круга с tцeтaJ ью в рабочей зоне; При касании круга с деталью в арифметическое устройство 11 по сигналу от генератора 16. импульсов поступают, с выхода датчика 2 мсждности (фиг. 5 а через блок преобра зования спектра 3 измеренные значе ния мощности ц-шифования. При этом на второй и третий входы арифметического .блока 11 поступают сигналы от датчика 10 длины., дуги контакта и датчика 9 скорости детали 9. На выходе арифметического блока 11 формируется сигнал (фиг. 5,5 ), где величина регулируемого ра W P/bv представлена в виде аналоговой величины, эквивалентной цифровому коду на выходе арифметического блока И), пропорциональный фактической величине удельной поверхности работы шлифования, определяемой в соответствии с выраж нием W fLvгде Р - мощность шлифования, Вт L - длина дуги контакта, мм V - скорость детали, м/с. Этот сигнал сравнивается в схе ме 5 сравнсгния с сигналом, пропор циональным допустимому уровню удельной поверхностной работы шли фования (фиг. 5,5), поступающим из -блока 4 задания. Сигнал рассог ласования фиксируется в запоминаю щем блоке 6 на время, равное пери ду следования импульсов Т(фиг.51В от генератора 16 импульсов и чере коммутатор 13 поступает на вход интегратора 14, Выходной-сигнал интегратора 14 в виде, например, напряжения постоянного тока (фиг. подается на обмотку электродвига.. теля привода 15 поперечной подачи Это приводит к увеличению поперечной подачи на величину, пропорциональную выходному сигналу интегратора 14. При этом на выходе интегратора 7 (фиг. 5,) выходной , пропорциональный окружной скорости детали, не изменяется. Таким образом, увеличение поперечной подачи осуществляется (участок А на фиг. 5) при неизменной окружной скорости детали, величина которого задается блоком 18 задания начальной скорости. Работа устройства по описанному циклу продолжается до появления на выходе блока 5 сравнения сигнала ошибки, равного нуЛю. В результате на выходе дискриминатора 20 нуля появляется положительный потенциал, который поступает на второй вход элемента И 22, При этом на второй вход триггера 24 и первый вход элемента И 22 подается через ограничитель 21 сигнала разрешающий потенциал от датчика 2 мощности Триггер 24 изменяет состояние на противоположное под воздействием сигнала с выхода логического элемен-та НЕ 23(Триггер 24 типа RS изменяет свое, состояние п:ри появлении на установочных входах вуалевого потенциала). Сигнал с выхода триггера 24 вызывает пере ключение коммутаторов 13, 17 и 19 (фиг. 5,-г) в противоположные состояния. В результате выход датчика 1 обо-I5OTOB детали через коммутатор 17 подключается к вторым входам блока преобразовс1ния спектра 3 и запомиющего блока 6. Ko lмyтaтop 13 пере- . ключает выход запоминающего блока б на первый вход интегратора 7. При этом коммутатор 19 отключает выход блока задания начальной скорости детали 18 от первого входа интегратора 7. В дальнейшем работа устройства не отличается от описанной выше за исключением того, что сигнал рассогласования с выхода блока 5 сравнения через запоминающий блок 6 и коммутатор 13 поступает на вход интегратора 7 (а не интегратора 14) и вызывает изменение скорости детали. При этом электродвигатель привода 15 поперечной -подачи обесточен, поскольку сигнал на выходе интегратора 14 отсутствует. По мере продолжительности обработки (участок Б на фиг. 5) шлифовальный круг затупляется. Это приводит к увеличению измеренных значеНИИ мощности шлифования и, как следствие, к возрастанию величины удельной поверхностной работы шлифования (фиг. 3 а, S, участок 1-2). При эхом сигнал рассогласования на

выходе блока 5 сравнения увеличивается. Получившееся превышение суммируется в интеграторе 7 с предыдущим значением, содержащимся там. Изменение выходного сигнала интег-. ратора 7 происходит с интервалами времени, кратными периоду Т следова НИН импульсов от датчика 1 оборотов детали через каждый оборот детали. Это приводит к соответствующему увеличению скорости вращения детали таким образом, чтобы отношение (2), определяющее удельную поверхностную работу шлифования, поддеррвалось на заданном уровне.

Использование, иовых элементов -. датчика скорости детали, датчика длины дуги контакта, арифметического и логического блоков, первого, второго и третьего коммутаторов, генератора импульсов, блока задания начёьльной скорости детали, второго интегратора и прибода поперечной подачи, а также связей между ними выгодно отличает предлагаемое устройство от указанного прототипа, поскольку позволяет устранить дефекты шлифования, вызванные изменением режущих свойств шлифовальных кругов.

.Фг/е.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для ограничения перемещений шлифовального круга | 1978 |

|

SU747706A1 |

| Устройство для автоматического регулирования подачи на металлорежущем станке | 1979 |

|

SU1054019A1 |

| Устройство для позиционного управ-лЕНия иНСТРуМЕНТОМ | 1979 |

|

SU812545A1 |

| Способ автоматического управления шлифовальными станками | 1977 |

|

SU633721A1 |

| Устройство автоматической стабилизации качественных характеристик шлифуемых деталей | 1978 |

|

SU701781A1 |

| Устройство для управления перемещением стола плоскошлифовального станка | 1985 |

|

SU1278809A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU975365A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ШЛИФОВАЛЬНЫМ СТАНКОМ, содержащее датчик оборотов детали, датчик .мощности шлифования, выходом подключенный к первому входу блока преобразования спектра, первый интегратор, выход которого соединен с приводом скорости детали, и последовательно соединенные :блок задания, блок Сравнения и запоминающий блок,-отличаюц ее с я тем, что, с целью устранения дефектов шлифования, в н-его введены датчик скорости детали, датчик длинй дуги контакта, арифметический блок, последовательно соединенные логический блок, первый коммутатор, второй интегратор и привод поперечной подачи, а также последовательно соединенные генератор импульсов .и второй коммутатор и последовательно соединенные блок задания начальной CKOpocTji детсши и третий комму- татор, выходом соединенный с пер.вым входом первого ин1егратора, второй вход которого через первый коммутатор подключен к выходу згшоминающего блока, вторым входом соединенного с выходом второго комму- татора и с вторым входом блока преобразования спектра, выход которого подключен к первому входу арифметического блока, вторым .входом соединенного с выходом датчика длины дуги контакта, третьим входом - с выходом датчика скорости детали, а выходом - с вторым входом блока сравнения, выход которого подключен к первому входу логичес(Л кого блока, вторым входом соединенного с выходом датчика мсяцности шлифования, а выходом - с Вторыми входами второго и третьего коммутаторов, причем выход.датчика оборотов детали соединен ; с третьим входом второго коммутатора. 2. Устройство по п. 1, отличающееся тем, что логический блок содержит дискриминатор нуля и пЬследовательно соединенные сд ограничитель сигнала, элемент И, со ел элемент НЕ и триггер, вторым входом подключенный к выходу ограничителя сигнала, а выходом - к выходу Jib :блока, вход ограничителя сигнала соединен с первыа 1 входом блока, втоСД рой вход которого через дискриминатор нуля подключен к второму входу элемента И,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система адаптивного управления металлорежущих станков | 1974 |

|

SU511185A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнестойкие сополиариленэфиркетоны | 2023 |

|

RU2832928C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-07—Публикация

1980-09-09—Подача