1

Изобретение относится к механическим устройствам управления и может быть использовано в электромеханических узлах радиоэлектронной аппаратуры.

Известны устройства для фиксации валика прибора в произвольном угловом положении, содержащие корпус, упоры, расположенные в продольных направляющих корпуса, нажимную деталь, подпружиненную в осевом направлении и взаимодействующую с унорами, и фиксирующий диск.

Недостатком известных устройств является относительно невысокая надежность фиксации, особенно при работе прибора -в условиях вибраций. При выполнении фиксирующего диска из деформируемого материала, например фторопласта, а упоров - с коническими концами, повышается надежность фиксации, но заметно снижается срок службы устройства.

Целью изобретения является -повышение надежности фиксации при одновременном увеличении срока службы устройства.

С этой целью в фиксирующем диске предложенного устройства равномерно по окружности выполнены отверстия, взаимодействующие с коническими концами упоров, диаметр этих отверстий выполнен меньше максимального диаметра конической части упоров, а между каждым из упоров и нажимной деталью -помещены дополнительные пружины,

Число ynogOB и их угловой шаг выбраны в соответствии с соотношениями, обеспечивающими при любом угловом положенип валика одновременную работу по крайней мере двух упоров, причем один пз пих препятствует повороту валика в одном папра15лении, а второй-в другом. Источником осевого перемещения «ажимной детали может служить, например, кулачок, электромагнит, рука оператора.

В зависимости от конкретного применения устройства фиксирующий диск может быть связан либо с валиком, либо с панелью лрибора.

Для предотвращения углового смещения валика в момент фиксации дoпOv нитeльныe пружины выполнены с характеристикой в виде ломаной линии, что обеспечивает нарастание их усилия до значительной величины уже после соприкосновения всех упоров с поверхностью фиксирующих отверстий.

Четкое снятие фиксации осуществляется с номощью кольцевого выступа нажимной детали, взаимодействующего с буртиками упоров.

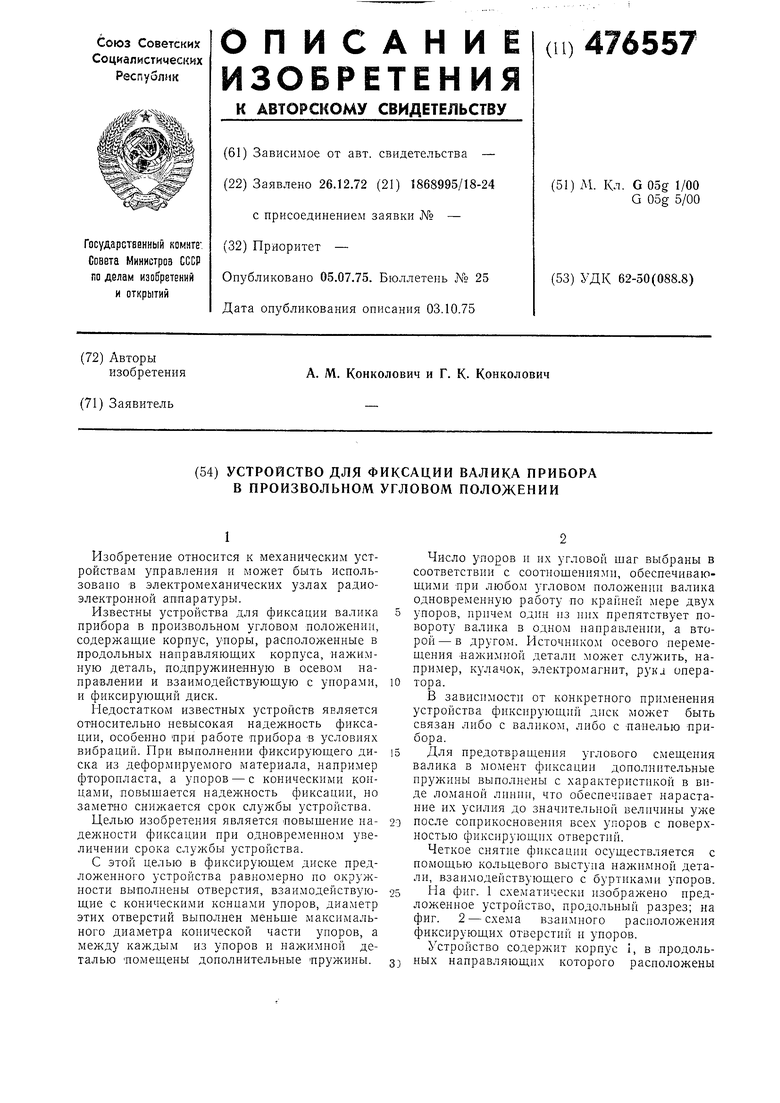

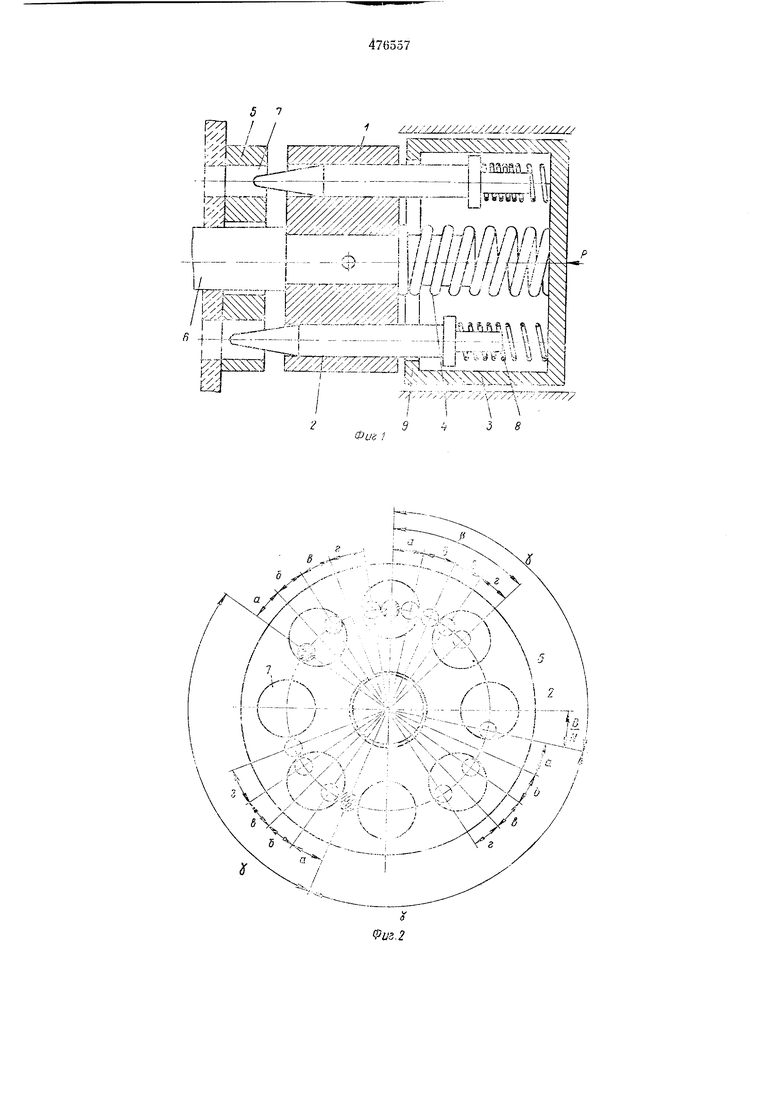

На фиг. 1 схематически изображено предложенное устройство, продольный разрез; на фиг. 2 - схема взаимного расположения фиксирующих отверстий и упоров.

Устройство содержит корпус i, в продольных направляющих которого расположены упоры 2 с коническими концами, нажимную деталь 3, отжимаемую от корпуса 1 пружиной 4, и фиксирующий диск 5, связанный с панелью прибора. Корпус 1 заштифтован на валике 6 прибора. В фиксирующем диске 5 равномерно по окружности выполнены отверстия 7. Упоры 2 расположены на той же окружности, но с иным угловым щагом. Между каждым упором 2 и нажимной деталью 3 помещены дополнительные пружины 8, имеющие характеристику в виде ломаной линии. Внутри нажимной детали 3 имеется кольпевой выступ 9. Число у поров Л и их угловой щаг 7 выбраны в соответствии с соотношениями + где р - угловой шаг фиксирующих отверстий;D - диаметр фиксирующих отверстий; d - диаметр минимального рабочего сечения конической части упоров; R - радиус окружности, на которой расположены центры фиксирующих отверстий;К. - целое число. В схеме, изображенной на фиг. 2, , К. 2. На фиг. 2 наименьшее рабочее сечение конической части упоров, выбранное из конструктивных соображений или, например, из условия прочности упора на изгиб, заштриховано. Устройство работает следующим образом. Осевое перемещение нажимной детали 3 под действием усилия Р передается через пружины 8 на упоры 2, которые начинают неремещаться в сторону фиксирующего диска 5. В общем случае конический конец одного упора касается поверхности отверстия 7 раньще других, после чего соответствующая пружина 8 начинает сжиматься. Благодаря переменной характеристике пружины ее усилие в начале хода невелико и не вызывает нежелательного углового смещения валика 6. При дальнейшем перемещении нажимной детали 3 следующий упор 2 соприкасается с соответствующим отверстием 7, и с этого момента угловое смещение валика 6 невозмолию. Последующее перемещение нажимной детали 3 доводит пружины 8 до рабочего усилия, заданного на крутой.части ее характеристики, благодаря чему валик 6 наделано фиксируется. При снятии усилия Р нажимная деталь 3 под действием прул-;ины 4 возвращается В исходиое полол-сение, при этом кольцевой выступ 9 извлекает упоры 2 из отверстий диска 5. Описанная выше работа устройства сираведлива для любого углового положения валика 6. Для иллюстрации этого угловой шаг фпксирующих отверстий на фиг. 2 разбит на 4 равные зоны а, б, в и г (число зон соответствует числу упоров). В какой бы зоне ни находились центры упоров при фиксации, один из них препятствует повороту валика в одном направлении, а второй - в другом. При повороте валика 6 на угол, больщий углового щага отверстий 7, цикл работы повторяется. Предмет изобретения Устройство для фиксации валика прибора в произвольном угловом положении, содержащее корпус, в продольных направляющих которого расположены уноры, одни концы которых имеют коническую форму, нажимную деталь, подпружиненную в осевом направлении и взаимодействующую с упорами, и фиксирующий диск, отличающееся тем, что, с целью повышения надежности работы устройства, в фиксирующем диске выполнены отверстия, расположенные равномерно по окружности и взаимодействующие с коническими концами упоров; диаметр отверстий выполнен меньше максимального диаметра конической части упоров; между концами упоров с буртиками и нажимной деталью, снабженной кольцевым выступо.м, взаимодействующим с буртиками упоров, установлены дополнительные пружины, а число упоров и их угловой щаг выбраны в соответствии с соотнощениямиЛА5.- Т-Р(/С + число упоров; j3 - угловой шаг фиксирующих отверстий;D - диаметр фиксирующих отверстий; d - диаметр минимального рабочего сечения конической части упора; R - радиус окружности, на которой расположены фиксирующие отверстия; у - угловой шаг упоров; К - целое число.

L/ i;-;--7;,V77-;;;---7-ry;-7|

I .:i./.:::j.zv:i:: :/±i.J.

r

; --I

I A

Гн //-/1/ /7Л/

j 1/ /У//1//Д/Ш

ijim

.i,/JL/

nj

.

J 5

(

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧКА УПРАВЛЕНИЯ С ФИКСИРУЮЩИМ УСТРОЙСТВОМ | 1973 |

|

SU404071A1 |

| Ударный гайковерт | 1976 |

|

SU827291A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ 12 | 1973 |

|

SU378460A1 |

| Устройство для поперечной прокатки деталей с буртиком | 1988 |

|

SU1599149A1 |

| РУЧКА УПРАВЛЕНИЯ ПРИБОРОВ | 1973 |

|

SU394591A1 |

| РОЛИКОВАЯ ЛИНЕЙКА | 2011 |

|

RU2479436C1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2021 |

|

RU2785470C1 |

| ЗАПИРАЮЩИЙ МЕХАНИЗМ ЦИЛИНДРОВОГО ЗАМКА | 2005 |

|

RU2315844C2 |

| ШПРИЦ-РУЧКА ДЛЯ БОЛЬШИХ ДОЗ | 1992 |

|

RU2091087C1 |

| Резьбонакатная головка | 1988 |

|

SU1538974A1 |

Авторы

Даты

1975-07-05—Публикация

1972-12-26—Подача