пользовать сульфиды титана, ванадия, хрома, циркония, ниобия, молибдена, гафния, тантала и вольфрама, предпочтительно сульфиды вольфрама, титана и ванадия, особенно нестехиометрический сульфид ванадия. Для активации катализатора можно использовать 2- 30 мол. % сероводорода.

Примером растворителей, используемых на стадии обеззоливания, могут служить легкие нефтяные углеводородные фракции, в частности нафта, газовый бензин, легкие нефтяные фракции, содержащие пропан, н-бутан, изобутан, некоторые спирты, серный эфир и их смеси.

В качестве растворителя можно также ис.пользовать . жидкую в нормальных условиях фракцию нефти, включающую Cs-Си-углеводороды, предпочтительно фракцию нефти с температурой конца кипения не выше 93,33°С.

Кроме того, к их числу можно отнести углеводороды, в частности метан, пропан, н-бутан, изобутан, этан, этилен, пропилен, н-бутилен, нзобутилен, пентан, изопентан, неопентан, гексан, изогексан, гептан, изогептан и их смеси.

Обычно исходное сырье, содержащее золу и асфальтены, вводят в верхнюю часть экстракционной зоны, в которую противотоком подают селективный растворитель и поддерживают температуру 10-260, предпочтительно 37,78- 148,39°С, и давление 7,,310, нредпочтительно 14-42 атм.

По окончании конверсии продукты реакции разделяют на металлсодержащий щлам и серусодержащий углеводородный продукт, который полностью или частично смещивают с катализатором, содержащил металлы У1в и/или VIII групл периодической системы на носителе.

Полученную коллоидную суспензию обрабатывают водородом при температуре 107,22- 260°С, давлении 35,155-351,55 атм и концентрации водорода 190-6000 сырья. Присутствие 2-30 мол. % сероводорода в атмосфере водорода повышает активность катализатора.

Процесс проводить по периодической или непрерывной схеме, подавая реагенты снизу вверх. От полученных жидких углеводородов отделяют металлсодержащий шлам, .представляющий собой вязкую жидкость, содержащую катализатор и практически все металлические примеси, присутствующие в исходном сырье ( вес. %), а некоторые растворимые углеводороды и тяжелые углеродсодержащие вещества. Металлсодержащий щлам смещивают со свежей порцией исходного сырья и вновь используют. Для предотвращения накопления кокса, непрореагировавших асфальтенов и других углеводородов часть щлама направляют на рекуперацию металла.

В качестве нористого носителя для катализатора используют искусственные и природные материалы, например окиси алюминия, кремния, циркония, магния, бора, стронция, графния, двуокись титана, их смеси, глинозем, содержащий 10-90 вес. % двуокиси кремния, систему из 80 вес. % глинозема и 12 вес. % кремнезема.

Предпочтительно в качестве носителя используют смесь окиси алюминия с двуокисью кремния, которая содержит 5,0-30,0 вес. % фосфата бора.

Из катализаторов, содержащих металлы У1в и/или VIII групп периодической системы, могут быть использованы катализаторы, в состав которых входят молибден, вольфрам, хром, железо, кобальт, никель, платина, палладий, иридий, осмий, родий и их смеси. Количество металла ViB группы чаще всего не превыщает 4-35 вес. %, количество металлов группы железа 0,2-10,0 вес. %, а количество металлов группы платииы 0,1-5,0 вес. %.

Для увеличения активности катализатора, особенно и жестких условиях, в каталитическую систему вводят 0,1 -10,0 вес. % серы.

Процесс проводят при температуре 315,56- 482,22°С, давлении 35,155-351,55 атм, часовой объемной скорости смеси (определяемая как объемное количество свежей порции исходного сырья, пропускаемого в течение 1 час на 1 объем катализатора) 0,1-5,0 и соотношении между водородом и сырьем, равном 180- 9000 . Тепло, выделяющееся при обработке сырья водородом в присутствии катализатора (экзотермическая реакция), используют для нагревания промежуточных продуктов. Часть продуктов реакции можно рециркулировать и смешать со свежей порцией исходного сырья. В этом случае соотношение между исходным сырьем и отводимым продуктом реакции обычно равно 1,1-6,0.

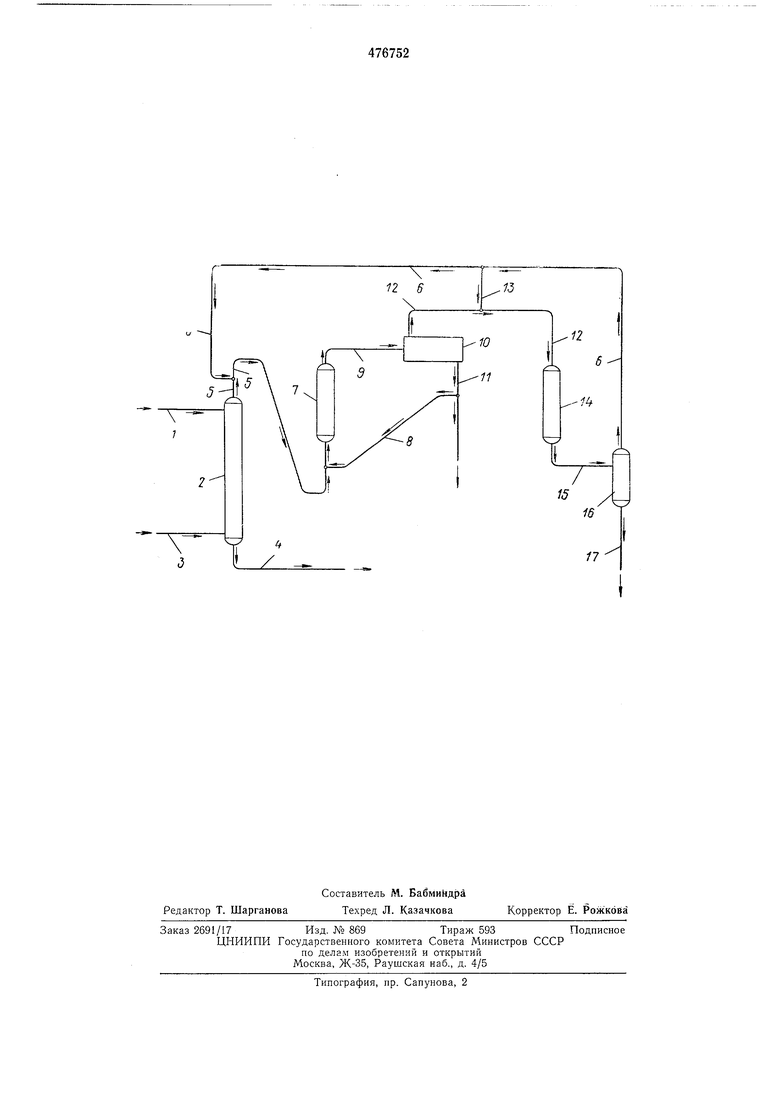

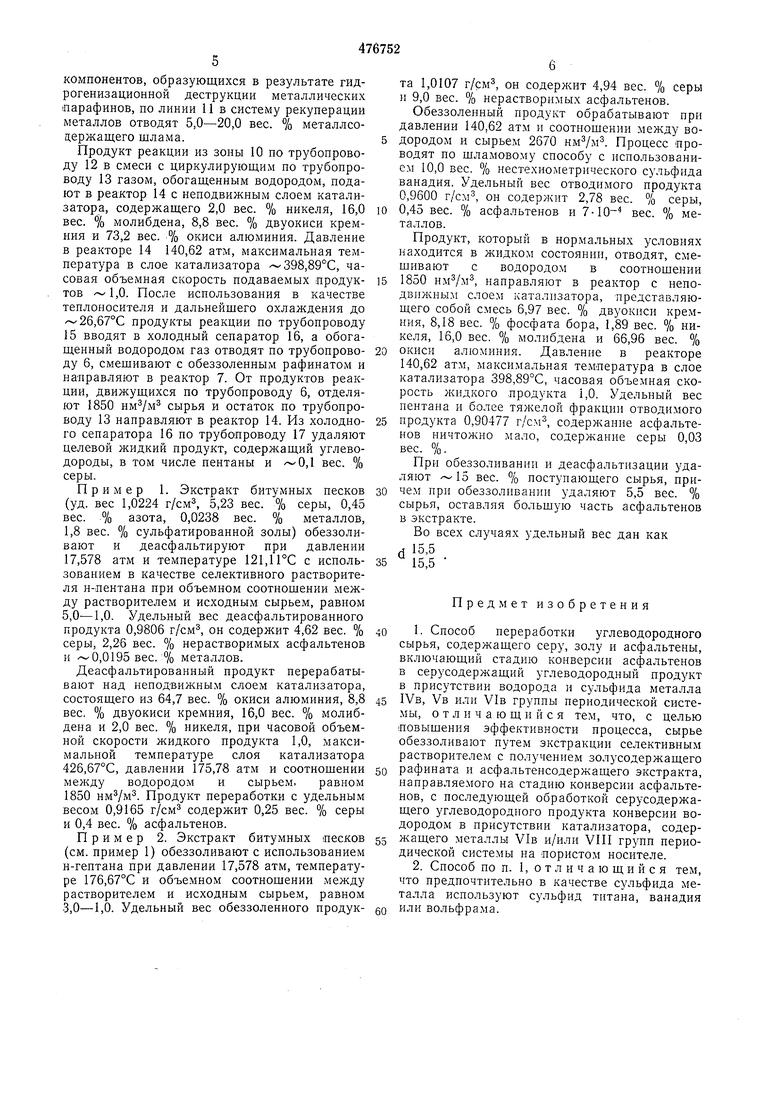

На чертеже изображена схема переработки углеводородного сырья предлагаемым способом.

Исходное сырье - экстракт битумных песков, (уд. вес 1,0224 г/см, 1,8 вес. % сульфатированной золы) но линии 1 вводят в зону 2 обеззоливания, в которую по трубопроводу 3 подают н-гептан. Температура в зоне обеззоливания 176,67°С, давление 17,578 атм, объемное соотношение между растворителем и исходным сырьем 3,0-1,0. Из зоны 2 по трубопроводу 4 в виде золусодержащего рафината отводят 6,0 вес. % исходного сырья. Обогащенный растворителем асфальтенсодержащий экстракт отводят по трубопроводу 5, смешивают с водородом, подаваемым по трубопроводу 6 в количестве 26,70 сырья, и подают в реактор 7, в который по трубопроводу 8 вводят 20,0 вес. % нестехиометрического сульфида ванадия. Давление в реакторе 140,62 атм, температура на входе и на выходе из него 380°С и 420°С соответственно. Продукт реакции по трубопроводу 9 направляют в зону 10 каталитической рекуперации.

Металлсодержащий шлам после удаления из него растворимых в углеводородах продуктов по линии 11 рециркулируют в реактор 7 по трубопроводу 8. Для предотвращения накопления в исходном сырье металлических

компонентов, образующихся в результате гидрогенизационной деструкции металлических парафинов, по линии И в систему рекуперации металлов отводят 5,0-20,0 вес. % металлсодержащего шлама.

Продукт реакции из зоны 10 по трубопроводу 12 в смеси с циркулирующим по трубопроводу 13 газом, обогащенным водородом, подают в реактор 14 с неподвижным слоем катализатора, содержащего 2,0 вес. % никеля, 16,0 вес. % молибдена, 8,8 вес. % двуокиси кремния и 73,2 вес. % окиси алюминия. Давление в реакторе 14 140,62 атм, максимальная температура в слое катализатора ,89°С, часовая объемная скорость подаваемых -продуктов -1,0. После использования в качестве теплоносителя и дальнейшего охлаждения до ,67°С продукты реакции по трубопроводу 15 вводят в холодный сепаратор 16, а обогащенный водородом газ отводят по трубопроводу 6, смешивают с обеззоленным рафинатом и направляют в реактор 7. От продуктов реакции, движущихся по трубопроводу 6, отделяют 1850 сырья и остаток по трубопроводу 13 направляют в реактор 14. Из холодного сепаратора 16 по трубопроводу 17 удаляют целевой жидкий продукт, содержащий углеводороды, в том числе пентаны и ,1 вес. % серы.

Пример 1. Экстракт битумных песков (уд. вес 1,0224 г/см, 5,23 вес. % серы, 0,45 вес. % азота, 0,0238 вес. % металлов, 1,8 вес. % сульфатированной золы) обеззоливают и деасфальтируют при давлении 17,578 атм и температуре 121,11°С с использованием в качестве селективного растворителя н-пентана при объемном соотношении между растворителем и исходным сырьем, равном 5,0-1,0. Удельный вес деасфальтированного продукта 0,9806 г/см он содержит 4,62 вес. % серы, 2,26 вес. % нерастворимых асфальтенов и ,0195 вес. % металлов.

Деасфальтированный продукт перерабатывают над неподвижным слоем катализатора, состоящего из 64,7 вес. % окиси алюминия, 8,8 вес. % двуокиси кремния, 16,0 вес. % молибдена и 2,0 вес. % никеля, при часовой объемной скорости жидкого продукта 1,0, максимальной температуре слоя катализатора 426,67°С, давлении 175,78 атм и соотношении между водородом и сырьем, равном 1850 . Продукт переработки с удельным весом 0,9165 г/см содержит 0,25 вес. % серы и 0,4 вес. % асфальтенов.

Пример 2. Экстракт битумных песков (см. пример 1) обеззоливают с использованием н-гептана при давлении 17,578 атм, температуре 176,67°С и объемном соотношении между растворителем и исходным сырьем, равном 3,0-1,0. Удельный вес обеззоленного продукта 1,0107 г/см, он содерлсит 4,94 вес. % серы и 9,0 вес. % нерастворимых асфальтенов.

Обезволенный продукт обрабатывают при давлении 140,62 атм и соотношении между водородом и сырьем 2670 . Процесс проводят по шламовому способу с использованием 10,0 вес. % нестехиометрического сульфида ванадия. Удельный вес отводимого продукта 0,9600 г/см, он содержит 2,78 вес. % серы,

0,45 вес. % асфальтенов и вес. % металлов.

Продукт, который в нормальных условиях находится в л :идком состоянии, отводят, смещивают с водородом в соотношении

1850 , направляют в реактор с неподвижным слоем катализатора, представляющего собой смесь 6,97 вес. % двуокисн кремния, 8,18 вес. % фосфата бора, 1,89 вес. % никеля, 16,0 вес. % молибдена и 66,96 вес. %

окиси алюминия. Давление в реакторе 140,62 атм, максимальная техмпература в слое катализатора 398,89°С, часовая объемная скорость жидкого продукта 1.0. Удельный вес пентана и более тяжелой фракции отводимого

продукта 0,90477 г/см содержание асфальтенов ничтожно мало, содержание серы 0,03 вес. %.

При обеззоливании и деасфальтизации удаляют 15 вес. % поступающего сырья, причем при обеззоливании удаляют 5,5 вес. % сырья, оставляя большую часть асфальтенов в экстракте. Во всех случаях удельный вес дан как

d 15,5 15,5

Предмет изобретения

I- Способ переработки углеводородного сырья, содержащего серу, золу и асфальтены, включающий стадию конверсии асфальтенов в серусодержащий углеводородный продукт в присутствии водорода и сульфида металла

IVB, VB или ViB группы периодической системы, отличающийся тем, что, с целью повышения эффективности процесса, сырье обеззоливают путем экстракции селективным растворителем с получением золусодержащего

рафината и асфальтенсодержащего экстракта, направляемого на стадию конверсии асфальтенов, с последующей обработкой серусодержащего углеводородного продукта конверсии водородом в присутствии катализатора, содержащего металлы У1в и/или Vlll групп периодической системы на пористом носителе.

2. Способ по п. 1, отличающийся тем, что предпочтительно в качестве сульфида металла используют сульфид титана, ванадия

или вольфрама.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки асфальтенсодержащего углеводородного сырья | 1972 |

|

SU446127A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2005 |

|

RU2380397C2 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И КОМПОЗИЦИИ | 2010 |

|

RU2517186C2 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛОЙ И СВЕРХТЯЖЕЛОЙ НЕФТИ И НЕФТЯНЫХ ОСТАТКОВ | 2010 |

|

RU2547826C2 |

| Способ гидрообработки тяжелых углеводородных масел | 1975 |

|

SU645595A3 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352616C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352615C2 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

Авторы

Даты

1975-07-05—Публикация

1973-09-07—Подача