Изобретение относится к способам переработки тяжелого углеводородного сырья с чрезвычайно высоким содержанием парафино-нафтеновых углеводородов и низким содержанием нативных смол и асфальтенов под давлением водорода в присутствии гетерогенных наноразмерных катализаторов и может быть использовано при переработке атмосферного остатка дистилляции газового конденсата (АОГК).

Процесс гидрогенизационной переработки тяжелого сырья в присутствии гетерогенных наноразмерных и ультрадисперсных катализаторов с получением углеводородных фракций с более низкой температурой кипения, чем исходное сырье, получило название "гидроконверсия".

В настоящее время промышленные процессы гидрогенизационной переработки тяжелого сырья осуществляется преимущественно с применением гетерогенных катализаторов с нанесенными на носитель активными каталитическими металлами. Гранулированные или шариковые нанесенные на носитель катализаторы в стационарном или псевдоожиженном слое быстро теряют активность в результате отложения металлов и кокса, поэтому не достаточно эффективны. Для повышения конверсии из тяжелого сырья необходимо предварительно удалить металлы, например, методом деасфальтизации растворителями или каталитическими адсорбционным методом, что существенно усложняет технологический процесс и снижает выход светлых продуктов.

В последние годы интенсивно разрабатываются новые и совершенствуются существующие процессы гидрогенизационной переработки тяжелых видов сырья с использованием высокодисперсных наноразмерных и ультрадисперсных катализаторов без носителя, равномерно распределенных в сырье в форме суспензии каталитических частиц металлов молибдена, никеля, кобальта, вольфрама и др. с размерами 50-5000 нм. Процесс протекает в сларри-реакторах в присутствии катализатора, сформировавшегося из предварительно введенного в сырье предшественника (прекурсора) катализатора или вводимого в виде суспензии в углеводородной среде.

Известны способы гидрогенизационной переработки тяжелого нефтяного сырья, основанные на использовании в качестве прекурсоров водорастворимых или маслорастворимых органических производных молибдена, никеля, кобальта.

Так, в соответствии с заявкой WO 93/03117, кл. МПК C10G 47/06, опубл. 18.02.1993, предложен процесс гидрогенизационного превращения тяжелых углеводородов до более низкокипящих продуктов при температурах 343-515°С в присутствии водорода (3,5-14 МПа) с добавкой концентрата катализатора. Концентрат катализатора предварительно готовят следующим образом:

а) получают предконцентрат катализатора смешением углеводородного масла, исключая фракции с температурой кипения выше 570°С, с водным раствором соединения металла, из групп II, III, IV, V, VIB, VNB и VIII Периодической системы в количестве, обеспечивающем 0,2-2,0% масс, металла на указанное масло; б) нагреванием предконцентрата без добавления водорода при температурах 275-450°С с использованием элементарной серы как сульфидирующего агента с соотношением (атомным) S: металл от 1:1 до 8:1, получают концентрат катализатора.

Недостаток данного способа заключается в необходимости дополнительной сложной стадии приготовления в особых условиях концентрата катализатора, в использовании относительно дорогой фосформолибденовой кислоты, а также в отсутствии решения вопросов, связанных с регенерацией катализатора.

Известен способ комплексной переработки тяжелого сырья, в том числе атмосферного остатка газового конденсата, по патенту РФ №2241022, кл. МПК C10G 69/06, опубл. 27.11.2004, который включает подготовку сырьевой смеси с суспензией Mo-содержащего катализатора в сырье, гидроконверсию сырья при повышенной температуре и давлении в присутствии водородсо-держащего газа, сепарацию или вакуумную разгонку гидрооблагороженных фракций с получением низкокипящих и высококипящих фракций углеводородов. После вакуумной разгонки фракции с температурой кипения до 500°С подвергают пиролизу либо при температуре 650-720°С и времени пребывания сырья в зоне реакции 1,2-0,6 сек. с преимущественным получением ароматических углеродов в виде смолы пиролиза, либо при температуре 720-850°С и времени пребывания в зоне реакции 1,5-0,3 сек. с преимущественным получением этилена и пропилена в виде отходящей газовой фазы. По примерам для гидропереработки (то есть гидроконверсии) атмосферного остатка газового конденсата катализатор готовят из прекурсора - парамолибдата аммония путем его смешения с сырьем и сульфирующим агентом - сульфидом аммония и их эмульгирования в дисковом диспергаторе. Приготовленную эмульсию прекурсора подвергают гидрооблагораживанию в проточном реакторе при температуре 450°С, давлении водорода 6 МПа, объемной скорости 2 ч-1 и объемном соотношении Н2:сырье=900 нл/л, в этих условиях в реакционной среде in situ из прекурсора формируется катализатор. Полученный гидрогенизат подвергают вакуумной разгонке с получением дистиллят-ной фракции "н.к.-500°С" и остатка, в который переходят ценные металлы. Остаток подвергают сжиганию с извлечением металлов и регенерацией катализатора.

Для осуществления этого процесса используют аппаратурную схему (установку), в которой подготовку сырья с возможностью получения in situ суспензии Mo-содержащего ультрадисперсного катализатора в сырье осуществляют в дисковом диспергаторе, гидроконверсию - в проточном реакторе, сепарацию - в блоке сепарации и вакуумной разгонки (дистилляции), пиролиз - в трубчатой печи, и вывод товарного продукта в блоке вывода. Переработку подвергнутого пиролизу высококипящего остатка осуществляют по патенту РФ 2146274, кл. МПК C10G 47/06, опубл. 10.03.2000. Таким образом, в установке по патенту РФ №2241022 блок выделения катализатора включает блок гидрометаллургической переработки золошлаковых остатков, включающий ряд реакторов.

Эти способ и установка как наиболее близкие к заявленным приняты как наиболее близкий аналог (прототип).

Недостатком этой установки и способа является недостаточная глубина конверсии тяжелого сырья, благодаря чему возникает необходимость в пиролизе, что требует усложнения установки и повышения капитальных и энергозатрат, и товарным продуктом являются смола пиролиза и газы пиролиза. Другой недостаток - агломерация и осаждение частиц дисперсной фазы в реакционной системе, низкая активность сформированного in situ катализатора на стадии гидроконверсии.

Задача изобретения - повышение глубины конверсии сырья - остатка атмосферной дистилляции газового конденсата (АОГК), повышение устойчивости процесса за счет снижения степени агломерации и осаждения частиц дисперсной фазы в реакционной системе, упрощение установки и способа, снижение капитальных и эксплуатационных затрат, снижение образования кокса за счет применения приготовленного ex situ более активного катализатора.

Для решения поставленной задачи в способе комплексной переработки остатка атмосферной дистилляции газового конденсата, включающем подготовку гомогенизированной смеси суспензии Mo-содержащего ультрадисперсного катализатора в остатке атмосферной дистилляции газового конденсата, гидроконверсию полученной смеси при повышенной температуре и давлении в присутствии водородсодержащего газа, сепарацию продуктов реакции, включающую дистилляцию с выделением дистиллятных фракций НК-180°С, 180-350°С и высококипящего остатка, выделение из высококипящего остатка металлов и отработанного катализатора, направляемого на регенерацию, возвращение на гидроконверсию регенерированного катализатора и вывод дистиллятных фракций как товарных продуктов, подготовка сырьевой смеси включает получение суспензии ультрадисперсного Мо-содержащего катализатора в условиях ex situ с размерами частиц 5-300 нм и концентрацией катализатора 1% в пересчете на молибден в остатке дистилляции гидро-генизата и его диспергирование в остатке атмосферной дистилляции газового конденсата с получением гомогенной устойчивой суспензии ультрадисперсного катализатора в смеси с сырьем, содержащей 0,02-0,05% свежего катализатора в пересчете на молибден на массу сырья, перед гидроконверсией приготовленную смесь подогревают в регенеративном теплообменнике до 250-280°С и дополнительно в трубчатой печи до рабочей температуры 380-450°С, проводят гидроконверсию приготовленной смеси при указанной температуре и давлении 7-10 МПа в реакторе с восходящим потоком сырья при подаче холодного водородсодержащего газа в две или три точки на разной высоте реактора, сепарация продуктов гидроконверсии дополнительно включает перед дистилляцией разделение в сепараторах высокого и низкого давления с выделением газа и аминовую очистку газа, который направляют в устройство концентрирования водорода и возвращают на гидроконверсию как обогащенный водородсодержащий газ, часть непревращенного высококипящего остатка с температурой кипения выше 350°С возвращают в процесс гидроконверсии в качестве рецикла, а часть направляют на выделение из высококипящего остатка металлов и отработанного катализатора, после чего часть указанного деметаллизированного остатка возвращают как остаток дистилляции гидрогенизата для получения суспензии свежего катализатора, а часть выводят как дополнительный товарный продукт - компонент судового топлива.

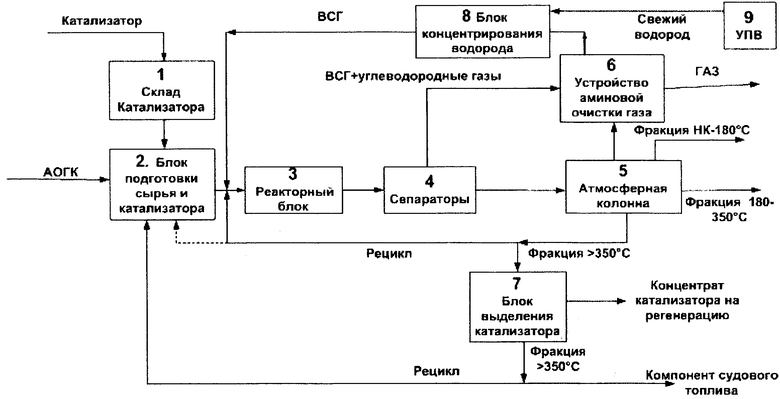

Также для решения поставленной задачи предназначенная для осуществления этого способа установка комплексной переработки остатка атмосферной дистилляции газового конденсата, включающая блок подготовки сырья и катализатора, блок гидроконверсии остатка атмосферной дистилляции газового конденсата при повышенной температуре и давлении в присутствии водородсодержащего газа, блок сепарации продуктов гидроконверсии, включающий устройство дистилляции, блок выделения катализатора и блок вывода товарного продукта - дистиллятных фракций дополнительно включает блок концентрирования водорода с возможностью получения обогащенного водородсодержащего газа, соединенный с блоком гидроконверсии, блок подготовки сырья и катализатора включает последовательно соединенные устройство получения суспензии свежего катализатора со средним диаметром частиц дисперсной фазы 5-300 нм и содержанием катализатора в пересчете на металл 1% и устройство смешения суспензии катализатора с сырьем с возможностью получения гомогенной устойчивой суспензии с содержанием 0,02-0,05% свежего катализатора в пересчете на молибден на массу сырья, блок гидроконверсии включает последовательно установленные регенеративный теплообменник с возможностью подогрева приготовленной смеси до 250 - 280°С, трубчатую печь для ее дополнительного подогрева до рабочей температуры и реактор с восходящим потоком сырья, включающий две или три точки подачи холодного водородсодержащего газа на разной высоте реактора, блок сепарации продуктов гидроконверсии дополнительно включает сепараторы высокого и низкого давления и соединенное с ними и с блоком концентрирования водорода устройство аминовой очистки газа, устройство дистилляции является колонной атмосферной дистилляции, соединенной с устройством очистки газа, блоком вывода товарных продуктов - дистиллятных фракций с температурой кипения НК-180°С, 180-350°С, устройством смешения суспензии катализатора с сырьем и блоком выделения катализатора, который соединен с устройством получения суспензии свежего катализатора и устройством вывода дополнительного товарного продукта -компонента судового топлива.

Схема установки комплексной переработки остатка атмосферной дистилляции газового конденсата приведена на фиг.1.

Установка работает следующим образом. Со склада катализатора (1) полученную ex situ концентрированную суспензию ультрадисперсного Мо-содержащего катализатора с размерами частиц 5-300 нм в углеводородном разбавителе направляют в блок подготовки сырья и катализатора (2). В качестве катализатора используют сульфид молибдена. В этом блоке он последовательно поступает в устройство получения суспензии свежего катализатора и устройство смешения суспензии катализатора с сырьем. В первом с помощью насоса и диспергатора его смешивают с остатком дистилляции гидроге-низата с температурой кипении выше 350°С до достижения концентрации катализатора в сырье - 1% масс. (при первом запуске процесса вместо остатка дистилляции гидрогенизата используют остаток атмосферной дистилляции газового конденсата, постепенно замещая его остатком дистилляции гидрогенизата). В устройстве смешения катализатора с сырьем - емкости, оборудованной механическим перемешивающим устройством - полученную суспензию смешивают с остатком АОГК до содержания катализатора 0,02-0,05% масс. в пересчете на молибден. Полученное сырье, содержащее суспензию полученного ex situ катализатора подают в блок гидроконверсии остатка атмосферной дистилляции газового конденсата (реакторный блок) (3). В этом блоке приготовленную смесь подогревают в регенеративном теплообменнике до 250-280°С, а затем в трубчатой печи до рабочей температуры 380-450°С и подают в реактор с восходящим потоком сырья. Холодный водородсодержащий (ВСГ) подают в две или три точки на разной высоте реактора. Гидроконверсию ведут при рабочей температуре и давлении 7-10 МПа.

Продукты гидроконверсии после охлаждения поступают в блок сепарации. В сепараторах (4) высокого давления (горячем и холодном) и низкого давления из гидрогенизата выделяют газ, который направляют на очистку в блок аминовой очистки высокого давления (6) и оттуда в блок концентрирования водорода (8) и возвращают на гидроконверсию как обогащенный водо-родсодержащий газ вместе с подаваемым на гидроконверсию свежим водородом из устройства получения водорода (УПВ) (9). Жидкие продукты из сепаратора низкого давления поступают в атмосферную колонну (5), где его разделяют на три фракции: НК- 180°С, 180-350°С (дистиллятные фракции) и выше 350°С (остаток дистилляции гидрогенизата). Дистиллятные фракции (бензиновую и дизельную) выводят как товарные продукты. Так как в продуктах реакции низкое содержание фракций, выкипающих выше 520°С (менее 2%), применение вакуумной колонны не требуется.

Часть высококипящего остатка с температурой кипения выше 350°С, в котором содержится катализатор, возвращают в процесс гидроконверсии - в реакторный блок на смешение с сырьем, а часть направляют в блок выделения катализатора (7). Для выделения отработанного катализатора и металлов можно использовать лицензионную экспериментальная технологию Шеврон Луммус Глобал, в основе которой лежит разделение твердой и жидкой фазы методом фильтрации (технология обезмасливания катализатора). Твердую фазу - порошок, содержащий катализатор (дисульфид молибдена, соединения никеля, ванадия и других металлов, содержащихся в исходном сырье) направляют на регенерацию прекурсора катализатора на специализированное предприятие - единый центр по извлечению металлов. Указанный остаток после деметаллизации частично возвращают как остаток дистилляции гидрогенизата для подготовки суспензии свежего катализатора, а частично выводят как второй товарный продукт - компонент судового топлива.

Осуществление изобретения может быть подтверждено следующими примерами.

В качестве сырья используют АОГК следующего состава, %масс: нейтральные смолы - 1,2, кислые смолы - 2,5%, асфальтены - 1,6, парафино-нафтеновые углеводороды - 52,8, ароматические углеводородов - 42, легкие ароматические углеводороды - 8, средние ароматические углеводороды - 4,5, тяжелые ароматические углеводороды - 29,5. В АОГК содержится незначительное количество металлов (V+Ni - 0,9 мг/кг, Fe -9 мг/кг), содержание выкипающих выше фракций 350°С - 75,8% масс. Незначительное содержание асфальтосмолистых веществ обуславливает низкое значение вязкости АОГК, что способствует агрегации наночастиц и создает дополнительные сложности получения in situ стабильной суспензии наночастиц катализатора в реакционной среде.

Пример 1.

Суспензию полученного ex situ катализатора, содержащую сульфид молибдена в углеводородном разбавителе, с размерами частиц 5-300 нм направляют в устройство получения суспензии свежего катализатора и устройство смешения суспензии катализатора с сырьем, где его смешивают с остатком дистилляции гидрогенизата с температурой кипении выше 350°С до достижения концентрации катализатора в сырье - 1% (масс). Затем полученную суспензию смешивают с остатком АОГК до содержания свежего катализатора 0.02% масс. в сырье в пересчете на молибден. Полученное сырье, содержащее суспензию полученного ex situ катализатора, подогревают в регенеративном теплообменнике до 250°С, а затем в печи до рабочей температуры 440°С и подают в реактор с восходящим потоком сырья. Холодный водородсодержащий газ (ВСГ) подают в две точки на разной высоте реактора. Гидроконверсию ведут при следующих условиях: температура 440°С, давление 7 МПа, объемная скорость подачи сырья 0,5 ч-1 соотношение водород: сырье=1000 нл/л.

Продукты гидроконверсии последовательно проходят горячий сепаратор высокого давления, холодный сепаратор высокого давления и сепаратор низкого давления. Из выделенного газа после его очистки в блоке аминовой очистки высокого давления и концентрирования водорода получают циркулирующий ВСГ, который возвращают на гидроконверсию. Жидкие продукты подвергают разделению в атмосферной колонне.

Состав продуктов гидроконверсии (гидрогенизата), % масс: таз - 4.25, в том числе водородсодержащие газы (вода, аммиак, сероводород) - 1.95, углеводородные газы (С1-С4) - 2.3, дистиллятные фракции (НК-180°С) - 17.6, (180-350°С) - 62.3, остаток дистилляции гидрогенизата (фракция выше 350°С) - 15,84. Выход остатка выше 350°С характеризует конверсию сырья. Образование кокса незначительное - 0,01% благодаря высокой активности катализатора в подавлении реакций термополимеризации.

Высококипящий непревращенный остаток дистилляции гидрогенизата в количестве 60% от массы высококипящего остатка дистилляции гидрогенизата возвращают в процесс гидроконверсии - в реакторный блок на смешение с сырьем в качестве рецикла. Остальную часть остатка направляют в блок выделения катализатора, где выделяют металлы методом фильтрации с применением растворителя (фракции 180-350°С) в соотношении 1:(2-3) к остатку дистилляции гидрогенизата. Процесс фильтрации осуществляют при температуре около 80°С. От фильтрата отгоняют растворитель, который возвращают на разбавление металлсодержащего остатка гидроконверсии перед фильтрацией.

Указанный остаток после извлечения катализатора частично (75% масс.) возвращают как остаток дистилляции гидрогенизата для подготовки суспензии свежего катализатора, а частично (25% масс.) выводят как второй товарный продукт - компонент судового топлива.

Пример 2 (сравнительный).

Опыт проводят аналогично примеру 1. Только в качестве катализатора используют прекурсор катализатора - парамолибдат аммония и сульфиди-рующий агент - сульфид аммония, из которых в реакционной среде образуется in situ ультрадисперсный катализатор. Содержание свежего катализатора в сырье составляет 0.05% масс, в расчете на Мо. Гидроконверсию ведут при следующих условиях: температура 440°С, давление 7 МПа, объемная скорость подачи сырья 1 ч-1, соотношение водород : сырье=990 нл/л. Продукты гидроконверсии разделяют аналогично примеру 1.

Состав продуктов гидроконверсии (гидрогенизата), % масс: газ - 3.78, дистиллятные фракции (НК-180°С) - 18.2, (180-350°С) - 59.4, остаток дистилляции гидрогенизата (фракция выше 350°С) - 18.1. Выход кокса составляет 0.52%, что обусловлено низкой активностью полученного in situ ультрадисперсного катализатора.

Пример 3.

Опыт проводят аналогично примеру 1. Содержание катализатора в сырье составляет 0.05%масс.Гидроконверсию ведут при следующих условиях: температура 440°С, давление 7 МПа, объемная скорость подачи сырья 1 ч-1, соотношение водород : сырье=990 нл/л.

Состав продуктов гидроконверсии (гидрогенизата), % масс: газ - 1.8, дистиллятные фракции (НК- 180°С) - 14.7, (180-350°С) - 57.9, остаток дистилляции гидрогенизата (фракция выше 350°С) - 25.6. Образования кокса не наблюдается, что обусловлено повышенной активностью катализатора и низкой конверсией при повышенной объемной скорости для заданной температуры.

Пример 4.

Опыт проводят аналогично примеру 1. Содержание катализатора в сырье составляет 0.05% масс Гидроконверсию ведут при следующих условиях: температура 445°С, давление 7 МПа, объемная скорость подачи сырья 1 ч-1, соотношение водород : сырье=990 нл/л.

Состав продуктов гидроконверсии (гидрогенизата), % масс: газ - 4.8, дистиллятные фракции (НК-180°С) - 18.7, (180-350°С) - 64.2, остаток дистилляции гидрогенизата (фракция выше 350°С) - 12.3. Образования кокса при высокой конверсии незначительное - 0,02% благодаря активности катализатора.

Таким образом, способ и установка комплексной переработки АОГК с использованием приготовленного ex situ ультрадисперсного катализатора обеспечивают переработку практически без остатка сырья с высоким содержанием парафино-нафтеновых углеводородов при высокой конверсии с существенно меньшим образованием продуктов уплотнения и высоким выходом бензиновой и дизельной фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2022 |

|

RU2786826C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

Изобретение относится к способам переработки тяжелого углеводородного сырья с чрезвычайно высоким содержанием парафино-нафтеновых углеводородов и низким содержанием нативных смол и асфальтенов под давлением водорода в присутствии гетерогенных наноразмерных катализаторов и может быть использовано при переработке атмосферного остатка дистилляции газового конденсата (АОГК). По способу комплексной переработки остатка атмосферной дистилляции газового конденсата полученную ex situ суспензию ультрадисперсного Mo-содержащего катализатора с размерами частиц 5-300 нм и концентрацией катализатора 1% в остатке дистилляции гидрогенизата диспергируют в АОГК с получением гомогенной устойчивой суспензии ультрадисперсного катализатора, содержащей 0,02-0,05% катализатора (на молибден). Перед гидроконверсией смесь подогревают в регенеративном теплообменнике до 250-280°С и в трубчатой печи до 380-450°С, проводят гидроконверсию приготовленной смеси при этой температуре и давлении 7-10 МПа в реакторе с восходящим потоком сырья при подаче холодного водородсодержащего газа в две или три точки на разной высоте реактора. Продукты разделяют в сепараторах высокого и низкого давления с выделением газа и аминовой очисткой газа, который направляют в устройство концентрирования водорода и возвращают на гидроконверсию как водородсодержащий газ, а затем направляют на дистилляцию. Дистиллятные фракции НК-180°С и 180-350°С выводят как товарный продукт. Часть не-превращенного высококипящего остатка с температурой кипения выше 350°С, содержащего катализатор, возвращают в процесс гидроконверсии в качестве рецикла, а часть направляют на выделение металлов и отработанного катализатора, после чего часть указанного деметаллизированного остатка возвращают как остаток дистилляции гидрогенизата для получения суспензии свежего катализатора, а часть выводят как дополнительный товарный продукт - компонент судового топлива. Для осуществления этого способа используют установку, включающую блок подготовки сырья и катализатора, блок гидроконверсии АОГК, блок сепарации продуктов гидроконверсии, блок концентрирования водорода с возможностью получения водородсодержащего газа, соединенный с блоком гидроконверсии, блок выделения катализатора и блоки вывода товарного продукта - дистиллятных фракций и компонента судового топлива. Блок подготовки сырья и катализатора включает последовательно соединенные устройство получения суспензии свежего катализатора и устройство смешения суспензии катализатора с сырьем. Перед блоком гидроконверсии последовательно установлены регенеративный теплообменник и трубчатая печь. Блок гидроконверсии является реактором с восходящим потоком сырья, включающим две или три точки подачи холодного водородсодержащего газа на разной высоте реактора. Блок сепарации продуктов гидроконверсии включает сепараторы высокого и низкого давления и соединенное с ними и с блоком концентрирования водорода устройство аминовой очистки газа, и колонну атмосферной дистилляции, соединеную с устройством очистки газа, блоком вывода дистиллятных фракций, устройством смешения суспензии катализатора с сырьем и блоком выделения катализатора, который соединен с устройством получения суспензии свежего катализатора и устройством вывода второго товарного продукта - компонента судового топлива. Технический результат - повышение глубины конверсии АОГК, повышение устойчивости процесса, упрощение установки и способа, снижение капитальных и эксплуатационных затрат, исключение образования и отложения кокса. 2 н.п. ф-лы, 1 ил., 4 пр.

1. Способ комплексной переработки остатка атмосферной дистилляции газового конденсата, включающий подготовку гомогенизированной смеси суспензии Mo-содержащего ультрадисперсного катализатора в остатке атмосферной дистилляции газового конденсата, гидроконверсию полученной смеси при повышенной температуре и давлении в присутствии водородсодержащего газа, сепарацию продуктов реакции, включающую дистилляцию с выделением дистиллятных фракций НК-180°С, 180-350°С и высококипящего остатка, выделение из высококипящего остатка металлов и отработанного катализатора, направляемого на регенерацию, возвращение на гидроконверсию регенерированного катализатора и вывод дистиллятных фракций как товарных продуктов, отличающийся тем, что подготовка сырьевой смеси включает получение суспензии ультрадисперсного Mo-содержащего катализатора в условиях ex situ с размерами частиц 5-300 нм и концентрацией катализатора 1% в пересчете на молибден в остатке дистилляции гидрогенизата и его диспергирование в остатке атмосферной дистилляции газового конденсата с получением гомогенной устойчивой суспензии ультрадисперсного катализатора в смеси с сырьем, содержащей 0,02-0,05% свежего катализатора в пересчете на молибден на массу сырья, перед гидроконверсией приготовленную смесь подогревают в регенеративном теплообменнике до 250-280°С и дополнительно в трубчатой печи до рабочей температуры 380-450°С, проводят гидроконверсию приготовленной смеси при указанной температуре и давлении 7-10 МПа в реакторе с восходящим потоком сырья при подаче холодного водородсодержащего газа в две или три точки на разной высоте реактора, сепарация продуктов гидроконверсии дополнительно включает перед дистилляцией разделение в сепараторах высокого и низкого давления с выделением газа и аминовую очистку газа, который направляют в устройство концентрирования водорода и возвращают на гидроконверсию как обогащенный водород содержащий газ, часть непревращенного высококипящего остатка с температурой кипения выше 350°С возвращают в процесс гидроконверсии в качестве рецикла, а часть направляют на выделение из высококипящего остатка металлов и отработанного катализатора, после чего часть указанного деметаллизированного остатка возвращают как остаток дистилляции гидрогенизата для получения суспензии свежего катализатора, а часть выводят как дополнительный товарный продукт - компонент судового топлива.

2. Установка комплексной переработки остатка атмосферной дистилляции газового конденсата, включающая блок подготовки сырья и катализатора, блок гидроконверсии остатка атмосферной дистилляции газового конденсата при повышенной температуре и давлении в присутствии водородсодержащего газа, блок сепарации продуктов гидроконверсии, включающий устройство дистилляции, блок выделения катализатора и блок вывода товарного продукта - дистиллятных фракций, отличающаяся тем, что для осуществления способа гидроконверсии по п. 1 установка дополнительно включает блок концентрирования водорода с возможностью получения обогащенного водородсодержащего газа, соединенный с блоком гидроконверсии, блок подготовки сырья и катализатора включает последовательно соединенные устройство получения суспензии свежего катализатора со средним диаметром частиц дисперсной фазы 5-300 нм и содержанием катализатора в пересчете на металл 1% и устройство смешения суспензии катализатора с сырьем с возможностью получения гомогенной устойчивой суспензии с содержанием 0,02-0,05% свежего катализатора в пересчете на молибден на массу сырья, блок гидроконверсии включает последовательно установленные регенеративный теплообменник с возможностью подогрева приготовленной смеси до 250-280°С, трубчатую печь для ее дополнительного подогрева до рабочей температуры и реактор с восходящим потоком сырья, включающий две или три точки подачи холодного водородсодержащего газа на разной высоте реактора, блок сепарации продуктов гидроконверсии дополнительно включает сепараторы высокого и низкого давления и соединенное с ними и с блоком концентрирования водорода устройство аминовой очистки газа, устройство дистилляции является колонной атмосферной дистилляции, соединенной с устройством очистки газа, блоком вывода товарных продуктов - дистиллятных фракций с температурой кипения НК-180°С, 180-350°С, устройством смешения суспензии катализатора с сырьем и блоком выделения катализатора, который соединен с устройством получения суспензии свежего катализатора и устройством вывода дополнительного товарного продукта - компонента судового топлива.

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241022C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2146274C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Giuseppe Bellussi et al | |||

| "Hydroconversion of heavy residues in slurry reactors: Developments and perspectives", Journal of Catalysis, 2013, Vol | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| СПОСОБ ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ФРАКЦИЙ ПО SLURRY-ТЕХНОЛОГИИ, ОБЕСПЕЧИВАЮЩИЙ ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ КАТАЛИЗАТОРА И СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ ЭКСТРАКЦИИ | 2011 |

|

RU2569849C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| Mohan S | |||

| Rana et al | |||

| "A review of recent advances on process technologies for upgrading of heavy oils and residua", Fuel, 2007, Vol | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для отсчитывания папирос в укладочных машинах | 1916 |

|

SU1216A1 |

Авторы

Даты

2018-11-13—Публикация

2018-05-25—Подача