Для снижения содержания асфальтенов в исхвдном сырье при температуре 400- 500°С, парциальном давдании водорода 100-300 атм, объемной скорости 0,2- 2,0 i-.

Отличительными признаками способа являются использование катализатора, име1рщего определенный ироцеит объема пор диаметром 100-15000 мм и характеризующегося отношением среднего диаметра иор к среднему диаметру частиц, а так/ке пред,почтительные условия проведения способа

(нм/мм).

- : ;. .- .

В качестве металлов используют один или несколько металлов, выбранных из группы, состоящей из никеля, кобальта, молибдена и ваиадия. Предпочтительно, чтобы катализатор содержал по меньшей мере один металл, выбранный из группы, состояш,ей из никеля, кобальта, а также по меньшей мере один металл, выбранный из группы, состоящей из молибдена и ванадия, и, кроме того, чтобы атомное отношение между никелем и/или кобальтом с одной стороны и молибдеиом и/или ванадием с другой составляло 0,05-3,0. Возможными сочетаниями металлов являются никель - ванадий, кобальт - молибден и никель - молибден. Количество металлов, обладающих гидрогенирующей активностью, предпочтительно 0,5-10 вес. %, лучше 2,0-7,5 вес. %., Эффективными катализаторами в предлагаемом способе являются содержащие около 0,5 вес. % никеля и 2 вес. % ванадия, а также катализаторы, содержащие 1 вес. % никеля или кобальта ,и 4 вес. % молибдена. Металлы люгут присутЬтврвать на носителе в металлической форме, либо в форме их окислов пли сульфидов. Предпочтительны катализаторы, в которых металлы присутствуют на носителе в форме их сульфидов. Сульфидирование катализаторов по изобретению можно осупхествлять любым известным способом.,

., Носителями катализаторов являются окислы элементов групп II, III или IV педиодической таблицы, либо смеси окислов, например окись кремния, окись, алюминия, окись магния, окись циркония, алюмосиликат и магнитосиликат. Предпочтительно использовать окись алюминия или окись кремния.

В качес- ве носителя .катализатора может применяться сажа, полученная в качест;ве побочного продукта при ;, неполном окислении углеводородов воздухом., кислородом или смесью кислорода с воздухом, в присутствии пара или без пего.- , ;

Использование сажи в качестве носителя наиболее эффективно при использоваНИИ катализаторов для обработки водородом остаточных продуктов, имеющих высокое содержание металлов.

Гидрообработку для деметаллизацйи тяжелых углеводородных масел проводят при 350-150° С, давлении 75-175.атм и при объем-ной скорости 2,3-10 .

Гидрообработку с целью снижения вязкости и содержания асфальтенов проводят при темпер.атуре 400-500° С, иарциальном давлении водорода 100-300 атм и объемной скорости 0,,0 .

В предлагаемом способе в. качестве тяжелого углеводородного сырья используют масла и кубовые остатки, полученные при перегонке нефти при атмосферных или понил енных давлениях, например остатки нефти иосле отгонки легких фракций, а также широкую и .узкую остаточные фракции.

П р и м ер 1. Получение катализаторов.

Катализатор Л. В качестве исходного материала используют окись алюмииия, полученную сушкой распылением, имеющую средний диаметр частиц менее 0,05 мм и удельную илощадь поверхиости 380 . 100 г окиси алюминия наносят на вращаюшийся диск и на нее постепенно разбрызгивают 100 мл водного раствора, содержащего 2,5. л лимонной кислоты. Вращающийся диск,-: снабженный поднятым краем, высотой 10 см, имеет диаметр 40 см, скорость 40 об/мин, помещен под углом в 45° к горизоитальной илоскости. Через 15 мин частиН.Ы агломерата удалены с диска. После сушкиири 120° С из высушенного материала выделяют .ситовую фракцию со средним диаметром частиц 2,8 мм. После прокаливания в течение 1 ч при 600° С, частицы пропитаны водным раствором, содержащим иитрат никеля и молибдат аммония. Окончательно пропитанный материал сушат при 120° G:-и прокаливают в течеиие 1 ч при 500° С.. Полученный таким образом катализатор содержит 1 вес. ч. никеля и 4 вес. ч. молибдена иа 100 вес. ч. оскиси алюминия.

Катализатор Б. Катализатор получают но методике иолучения катализатора А. В качестве гранулирующей жидкости используют 100 мл водного раствора, содержащего;2,5- азотной кислоты.

Катализатор В. Катализатор получают по м-етодике получения катализатора А. К исходному материалу - окиси алюмииия добавлягот 2 г стеклянной пудры со средним- диаметром частиц менее 0,05 мм. После, прокаливания при 600° С осуществляют еще одно прокаливание в течение 1 ч ирй800°С. . .-

Катализатор Г. Катализатор получают по методике получения катализатора Л. К

пропит1 вающей жидкости, содержащей никель и молибден, добавляют такое количество NH4H2PO4, что полученный катализатор содержит, кроме 1 вес. ч. никеля и 4 вес. ч. молибдена, 1 вес. ч. фосфора на 100 вес. ч. окиси алюминия. Полученные частицы агломерата после снятия с диска в течение 1 ч во вращающемся барабане.

Катализатор Д. Катализатор получают по методике получения катализатора Т. В качестве исходного материала используют окись алюминия, полученную сущкой распылением со средним диаметром частиц менее 0,01 мм и удельной площадью поверхности 269 .

Катализатор Е. Исходный материал - сажа со средним диаметром частиц менее 0,01 мм и удельной площадью поверхности 410 . Сажа получена в качестве побочного продукта при частичном окислении углеводородов воздухом. Частицы агломерата из сажи получены таким же способом,

и

как и частицы агломерата, из окиси алюминия, описанным при получении катализатора А. В качестве гранулирующей жидкости используют водный раствор лигносульфоната. Спустя 15 мин частицы агломерата даляют с диска. После сушки при 120° С из сухого материала выделяют ситовую фракцию со средним диаметром частиц 2,3 мм. После часового прокаливания в потоке азота при 700° С частицы пропитывают водным раствором, содержащим нитрат нигкеля и щавелевокислый ванадий. Катализатор сущат при 120° С и прокаливают в течение 1 ч при 500° С в потоке азота. Полу

ченный катализатор содержит 0,5 вес. ч. никеля и 2 вес. ч. ванадия на 10 вес. ч. сажи.

Катализатор Ж- Катализатор по мeтoдиke получения катализатора А. В качестве исходного материала используют окись алюминия, полученную сущкой распЬ1лением, имеющую средний диаметр частиц менее 0,05 мм и удельную площадь поверхности 98 . ; .

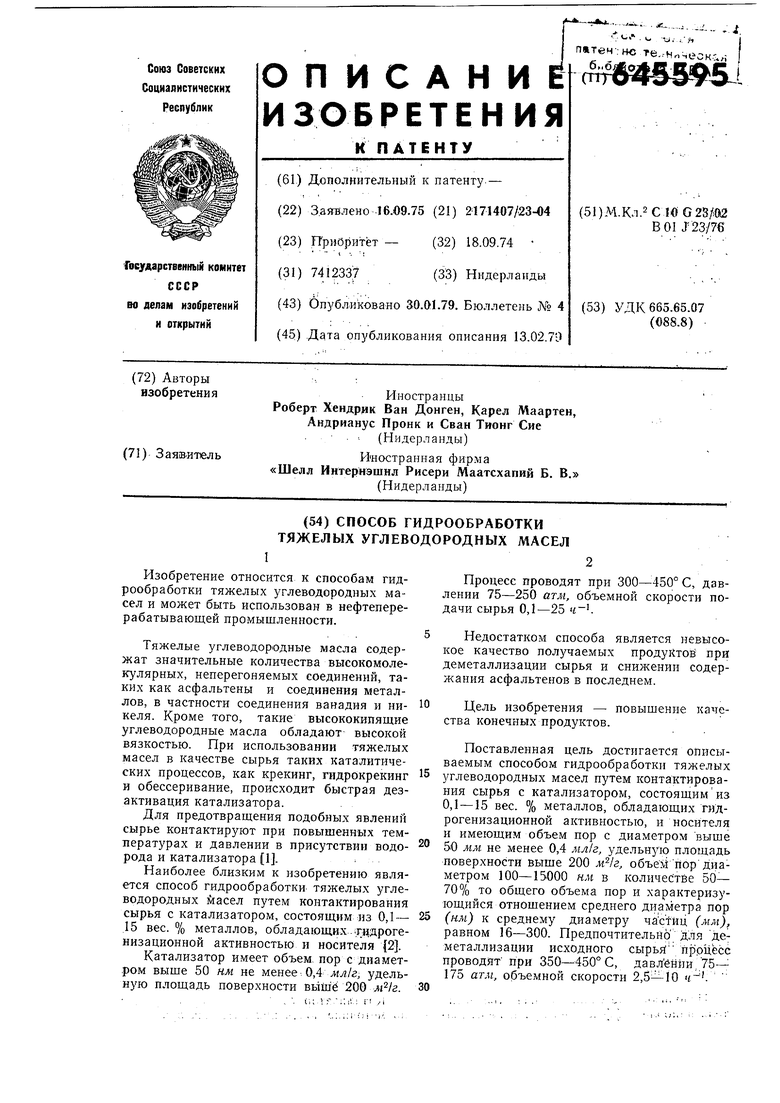

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деметаллизации тяжелого нефтяного сырья | 1974 |

|

SU578013A3 |

| Способ регенерации ванадийникельсодержащего катализатора | 1975 |

|

SU741780A3 |

| Способ получения углеводородных нефтяных дистиллятов | 1982 |

|

SU1306479A3 |

| Способ получения углеводородных нефтяных дистиллатов | 1982 |

|

SU1565348A3 |

| Способ переработки тяжелой нефтяной фракции | 1988 |

|

SU1813095A3 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ И СПОСОБ ОБРАБОТКИ ТЯЖЕЛОГО УЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2636150C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СМЕСИ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 2001 |

|

RU2273515C2 |

| Способ получения газа,обогащенного водородом | 1974 |

|

SU1128822A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ | 2014 |

|

RU2678456C2 |

| САМОАКТИВИРУЮЩИЙСЯ КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2614429C2 |

Свойства полученных

катализаторов приведены в табл. ,1.

Из катализаторов, указанных в табл. I, катализаторы А-Е имеют Р : d 15, У 50%, / 0,2 мл1г и удельную площадь поверхности 150 . Они получены способом агломерации из материала с удельной площадью поверхности 200 . Катализатор Ж приведен для сравнения, он имеет удельную площадь поверхности 150 мЧг и получен способом агломерации с использованием исходного материала с удельной площадью поверхности 200 .

При сравнении сопротивлений раздавливанию и плотности катализаторов видно, что использование разбавленной азотной кислоты в качестве гранулирующей жидкости вместо водного раствора лимонной кислоты (катализаторы А Б, включение стеклянного порощка в исходный материал, в сочетании с прокаливанием при температуре выше температуры размягчения стекла (катализаторы А и В), применение поствращения частиц агломерата, после того, как они достигли нужного размера на вращающемся диске (катализаторы А и Г) приводит к улучщению и характеристик.

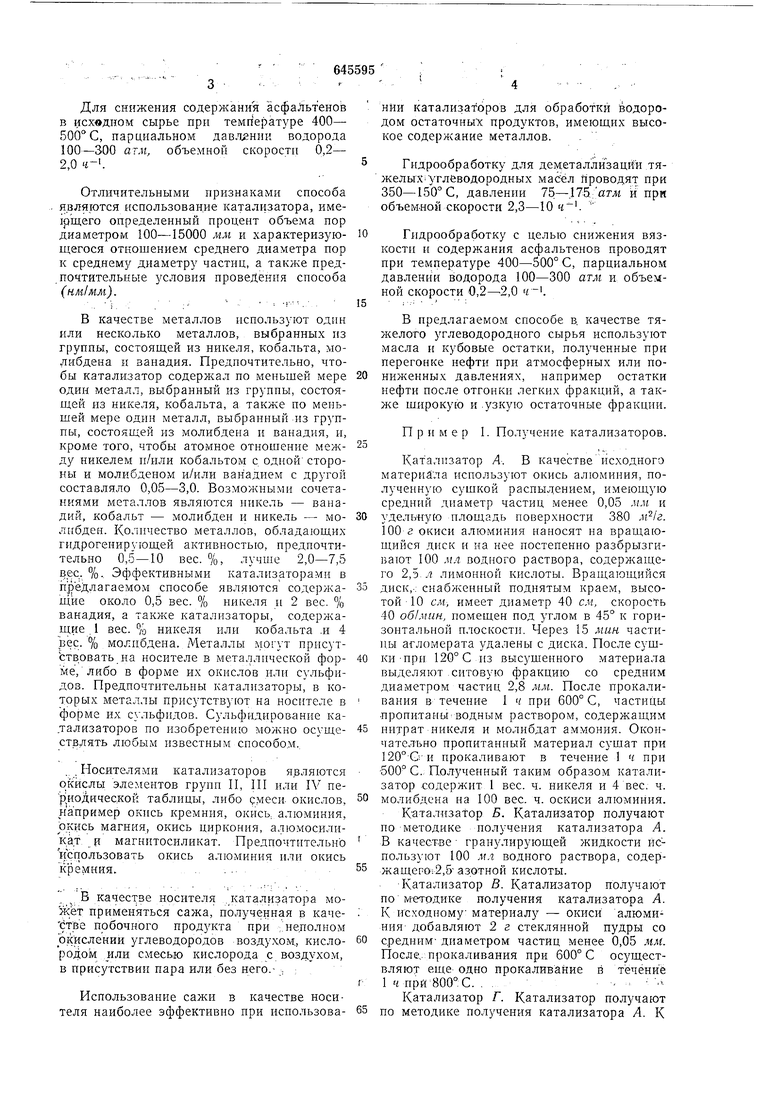

Пример 2. Кубовый остаток атмосферной перегонки средневосточной сырой нефти, содержащий 62 ррт ванадия и никеля подвергают каталитической гидродеметиллизации при различных объемных скоростях, используя четыре т атализатора, приведенные в табл. 1; сырье и водород пропускают сверху вниз через цилиндрический вертикально расположенный неподвижный слой катализатора при температуре 420° С, давлении 150 бар и скорости выхода газа 250 л сырья. Катализаторы исиользуют в виде их сульфидов. Результаты даны в табл. 2.

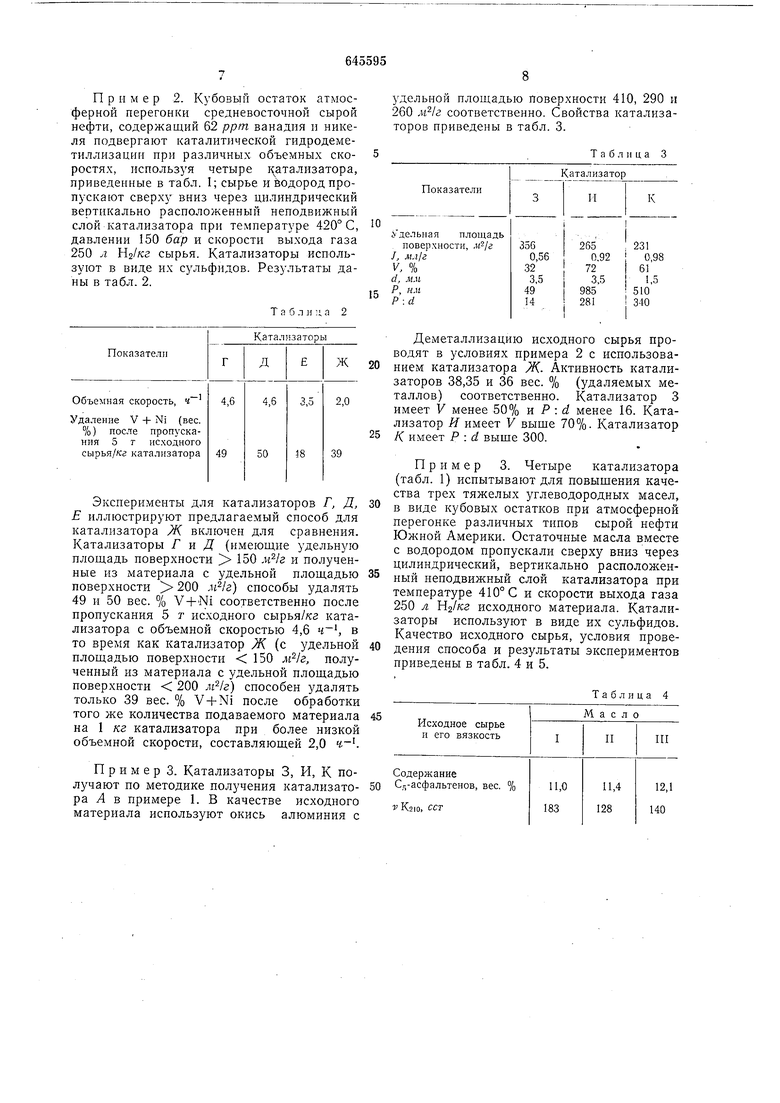

Т а 5 л н ц а 2 Катализаторы Показатели Объемная скорость, ч Удаление V Н- Ni (вес. %) после пропускания 5 т ис.чодного сырья/кг катализатора Эксперименты для катализаторов Г, Д, Е иллюстрируют предлагаемый способ для катализатора Ж включен для сравнения. Катализаторы Г и Д (имеющие удельную площадь поверхности 150 и полученные из материала с удельной площадью поверхности 200 ) способы удалять 49 и 50 вес. % V+Ni соответственно после пропускания 5 г исходного сырья/кг катализатора с объемной скоростью 4,6 , в то время как катализатор Ж (с удельной площадью поверхпости 150 , полученный из материала с удельной площадью поверхности 200 ) способен удалять только 39 вес. % V + Ni после обработки того же количества подаваемого материала на 1 кг катализатора при более низкой объемной скорости, составляющей 2,0 ч. Пример 3. Катализаторы 3, И, К получают по методике получения катализатора Л в примере 1. В качестве исходного материала используют окись алюминия с

удельной площадью поверхности 410, 290 н 260 соответственно. Свойства катализаторов приведены в табл. 3.

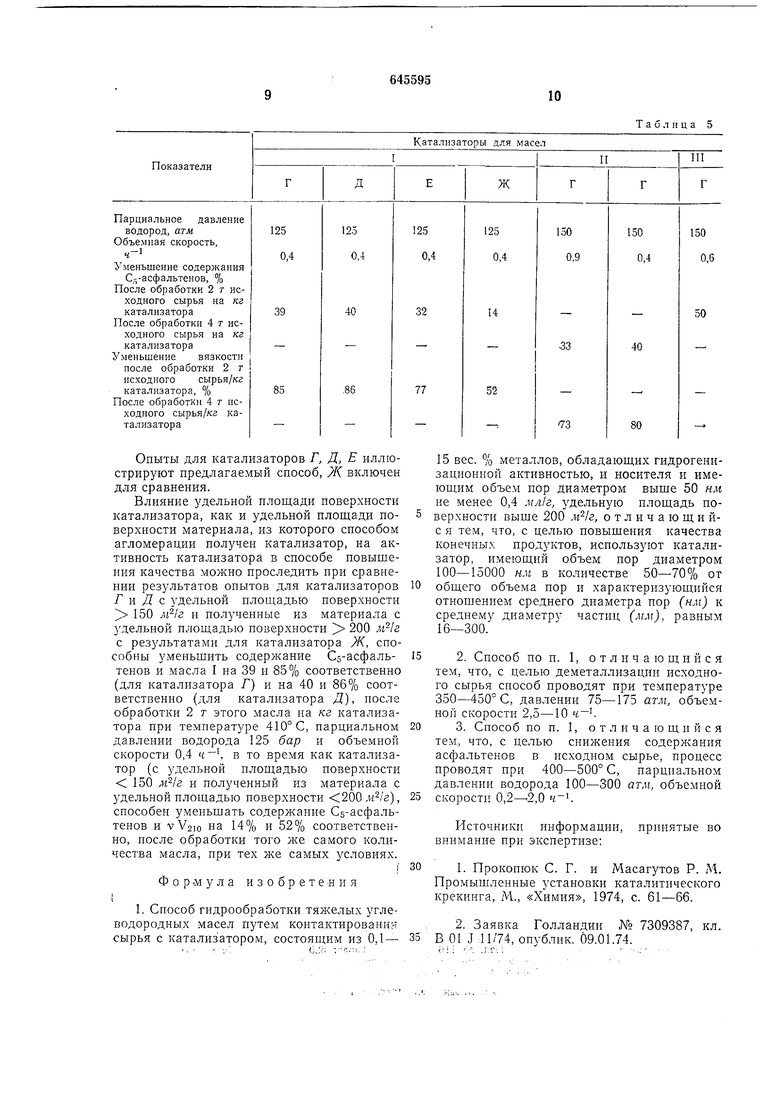

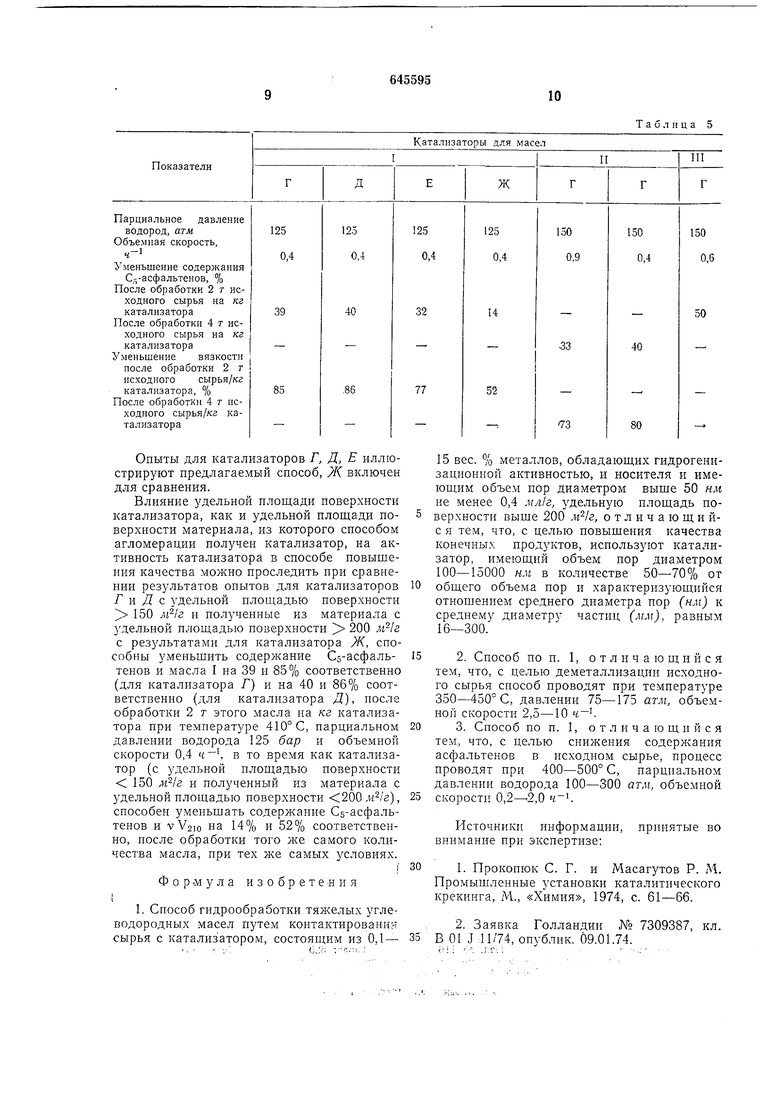

Таблица 3 Деметаллизацию исходного сырья проводят в условиях примера 2 с использованием катализатора Ж- Активность катализаторов 38,35 и 36 вес. % (удаляемых металлов) соответственно. 1 атализатор 3 имеет V менее 50% и Р : d менее 16. Катализатор И имеет V выще 70%. Катализатор К имеет Р : d выше 300. Пример 3. Четыре катализатора (табл. 1) испытывают для повыщения качества трех тяжелых углеводородных масел, в виде кубовых остатков при атмосферной перегонке различных типов сырой нефти Южной Америки. Остаточные масла вместе с водородом пропускали сверху вниз через цилиндрический, вертикально расположенный неподвижный слой катализатора при температуре 410° С и скорости выхода газа 250 л Н2/кг исходного материала. Катализаторы используют в виде их сульфидов. Качество исходного сырья, условия проведения способа и результаты экспериментов приведены в табл. 4 и 5.

Таблица 5

Авторы

Даты

1979-01-30—Публикация

1975-09-16—Подача