(54) СПОСОБ ПЕРЕРАБОТКИ АСФАЛЬТЕНСОДЕРЖЛЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ После деасфальтизации реакционная масса содержит, как правило, очень малые количества асфальтенов и металлов, что позволяет ее дальше перерабатывать любым из известных способов, например подвергать гидроочистке на установках со стационарным слоем катализатора, применимой только в тех случаях, когда сырье содержит не более 0,005 вес. % металлов. В зависимости от содержания металлов в асфальтенсодержащем сырье выбирают тот или иной способ его переработки. Когда сырье содержит до 0,005 вес. % металлов, используют установки гидроочнстки со стационарным слоем катализатора. Если сырье содержит 0,005-0,015 вес. % металлов, то перед подачей на установки гидроочистки со стационарным слоем катализатора его предварительно подвергают деасфальтизации. Сырье, содержащее 0,005-0,025 вес. % металлов, предварительно подвергают деасфальтизации, а потом передают в шламовый реактор. В этом случае сырье подают в зону деасфальтизации, полученный асфальтовый концентрат обрабатывают нестехиометрическим сульфидом ванадия, отделяют продукт от металлсодержащего шлама, который частично рекуперируют и частично рециркулируют в зону деасфальтизации. При высоком содержании металлов в сырье (0,025 вес. % и выше) его пропускают через шламовый реактор и затем подвергают деасфальтизации. В тех случаях, когда продукт должен содержать очень мало металлов (О- 0,025вес. %), сырье пропускают через шламовый реактор, а затем подвергают деасфальтизации. Таким образом, для обработки сырья с очень высоким содержанием металлов или для получения продукта с очень низким содержанием металлов предпочтителен вариант с расположением шламового реактора (зона конверсии) выше зоны деасфальтизации. В шламовом реакторе можно достигнуть 100%-ной конверсии асфальтенов, однако в этом случае значительно увеличивается расход катализатора. Оптимальный уровень конверсии асфальтенов лежит в пределах 15-85% за проход и зависит от характера сырья, типа установки и требуемой глубины очистки продукта. В качестве растворителей для деасфальтизации лучше всего использовать пропан, н-бутан, изобутан, этан, этилен, пропилен, бутилены, изобутилены, к-пентан и изопентан, предпочтительно пентан или бутан, дающие хорошие результаты при отношении растворитель : сырье 4-1 ; 1. Концентрация нестехиометрического сульфида ванадия в поступаюш;ем в реактор продукте 0,5-25 вес. % в расчете на элементарный ванадий. Использование меньших количеств катализатора приводит к очень низкой конверсии асфальтенов за проход. При избытке катализатора процесс в целом не улучшается. Коллоидную суспензию катализатора и исходный продукт смешивают не менее чем с 350 объемами водорода (при 15°С и 1 атм) на 1 объем сырья (при 15°С) и подают в реактор, работающий предпочтительно в условиях восходящего потока. Реакцию гидрогенизации проводят обычно при температуре не ниже 300- 400°С. При 435°С начинается реакция дегидрогенизации. Поэтому время пребывания в зоне конверсии и температура на входе должны быть такими, чтобы температура на выходе не превышала 500, предпочтительно 450°С. От продукта реакции в узле сепарации отделяют водородсодержащий газ и подают жидкий продукт в зону деасфальтизации, работающую при температуре 10-300, предпочтительно 35-180°С, и давлении 5-70, предпочтительно :25-40 атм. Условия процесса зависят от качества продукта, поступающего в деасфальтизатор, и от природы применяемого растворителя. Асфальтеновый концентрат возвращают в зону реакции, а деасфальтизат после рекуперации растворителя используют как целевой продукт. На чертеже изображена схема работы установки, в которой зона деасфальтизации расположена ниже зоны конверсии. К сырью, поступающему по линии 1, примешивают ПО- линии 2 и по мере необходимости по линии 3 свежий водород, а по линии 4 - нестехиометрический сульфид ванадия, смешанный с асфальтенами, и всю смесь подают в шламовый реактор 5 конверсии. Продукты реакции выводят по линии 6 в систему 7 сепарации водорода, из которой по линии 2 отводят рециркулирующий водородсодержащий газ, а по линии 8 - жидкие продукты в зону 9 деасфальтизации. Туда же по линии 10 поступает соответствующий растворитель деасфальтизации. По линии 11 по мере необходимости можно добавлять свежие порции растворителя. Смесь растворителя и деасфальтированных продуктов направляют по линии 12 в узел 13 регенерации растворителя. Регенерированный растворитель рециркулируют по линии 10 в зону 9 деасфальтизации. Целевой продукт удаляют из узла регенерации растворителя по линии 14. Так как исходное сырье содержит значиельные количества металлов, в основном ванадия и никеля, в виде порфиринов, часть асальтенового концентрата, выводимого по инии 4, направляют по линии 15 в соответтвующее устройство для рекуперации металов, чтобы предотвратить накопление металов в системе. Пример 1. 200 г/час мазута ( 1,008, одержание асфальтенов, серы и металлов 0,53, 2,80 и 0,0578 вес. % соответственно) мешивают с 0,535 водородсодержащего газа (17 мол. % сероводорода) и подают в реакционную зону, в которой поддерживают давление 205 атм и температуру 443°С.

Продукты реакции деасфальтируют пропаном при температуре 67°С и давлении, достаточном для проведения операции в жидкой фазе, в Присутствии 3,2 вес. % (в расчете на элементарный ванадий) нестехиометрического сульфида ванадия.

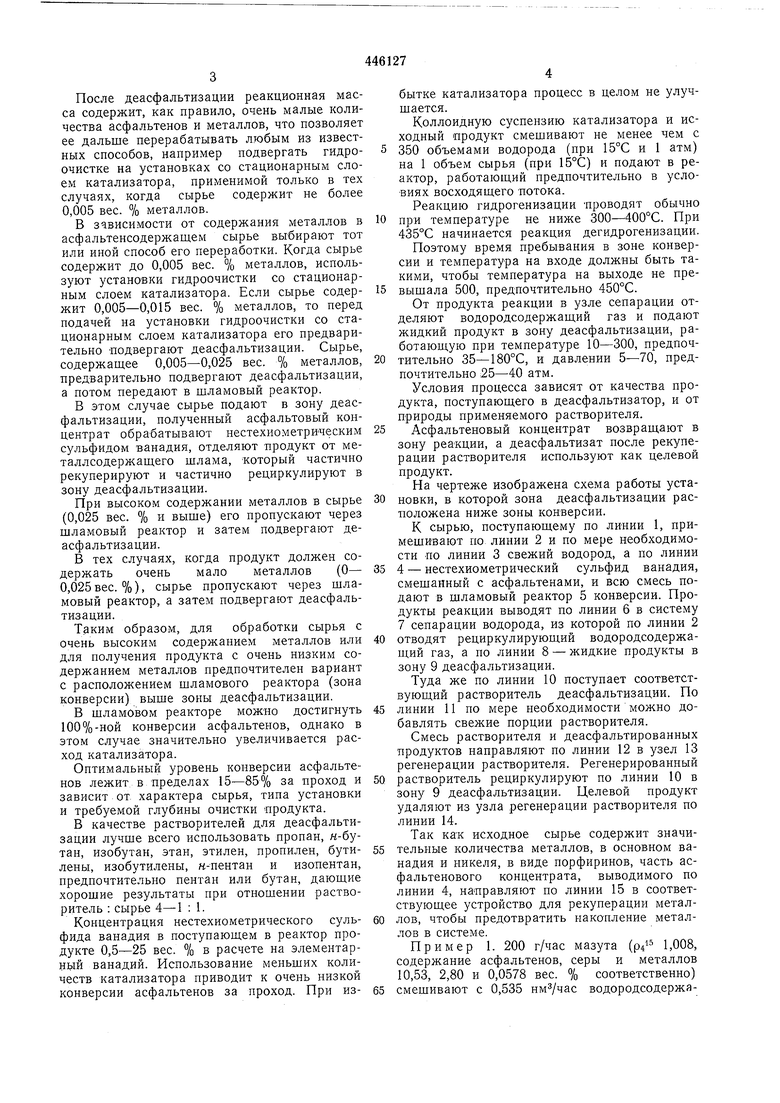

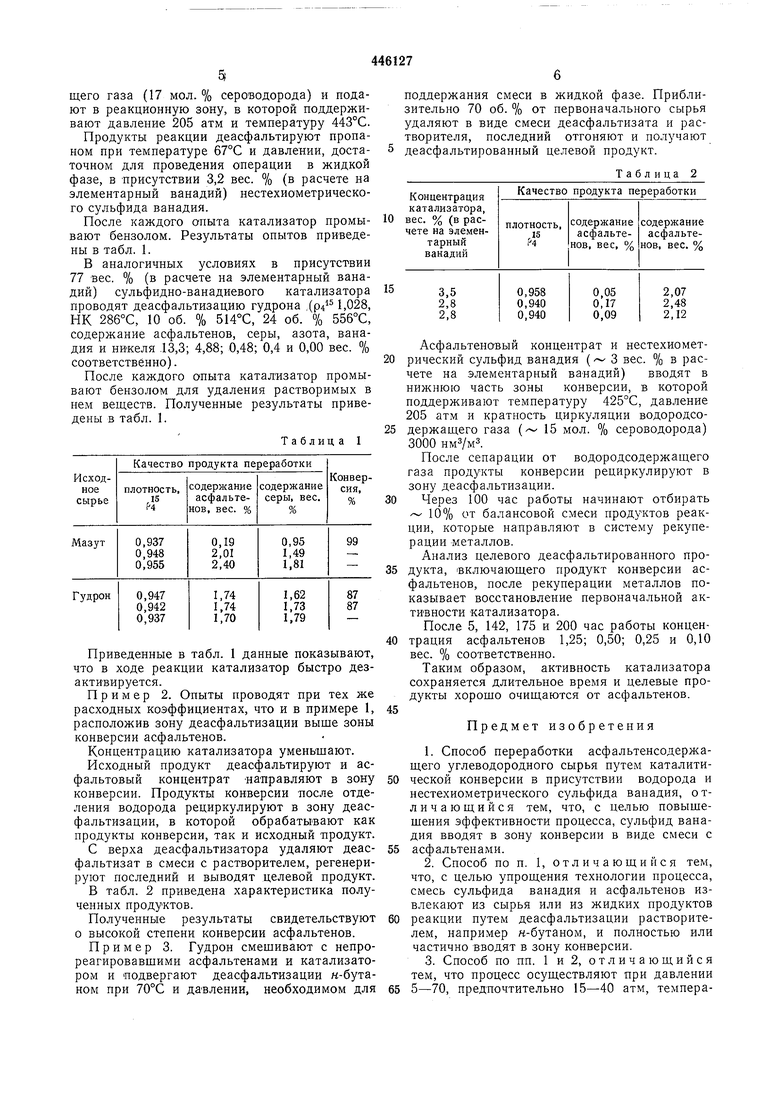

После каждого опыта катализатор промывают бензолом. Результаты опытов приведены в табл. 1.

В аналогичных условиях в присутствии 77 вес. % (в расчете на элементарный ванадий) сульфидно-ванадиевого катализатора проводят деасфальтизацию гудрона ,(р4 1,028, НК 286°С, 10 об. % 514°С, 24 об. % 556°С, содержание асфальтенов, серы, азота, ванадия и никеля 13,3; 4,88; 0,48; 0,4 и 0,00 вес. % соответственно).

После каждого опыта катализатор промывают бензолом для удаления растворимых в нем веществ. Полученные результаты приведены в табл. 1.

Таблица 1

Приведенные в табл. 1 данные показывают, что в ходе реакции катализатор быстро дезактивируется.

Пример 2. Опыты проводят при тех же расходных коэффициентах, что и в примере 1, расположив зону деасфальтизации выше зоны конверсии асфальтенов.

Концентрацию катализатора уменьшают.

Исходный продукт деасфальтируют и асфальтовый концентрат направляют в зону конверсии. Продукты конверсии после отделения водорода рециркулируют в зону деасфальтизации, в которой обрабатывают как продукты конверсии, так и исходный продукт.

С верха деасфальтизатора удаляют деасфальтизат в смеси с растворителем, регенерируют последний и выводят целевой продукт.

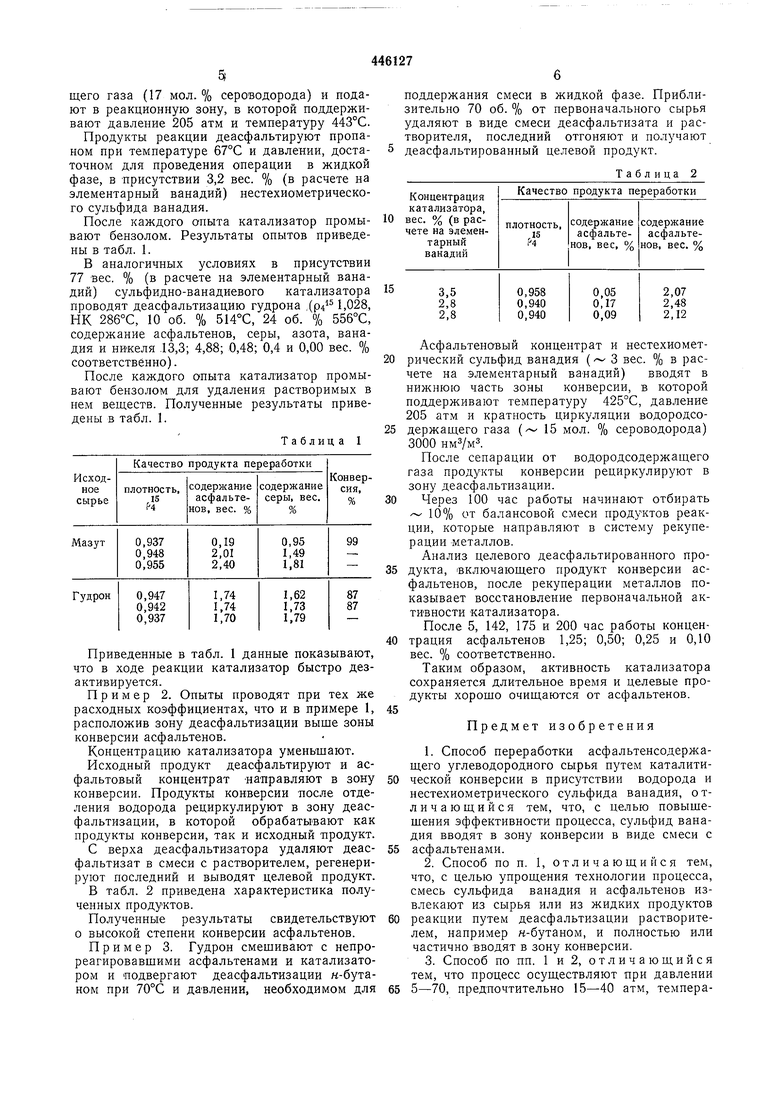

В табл. 2 приведена характеристика полученных продуктов.

Полученные результаты свидетельствуют о высокой степени конверсии асфальтенов.

Пример 3. Гудрон смешивают с непрореагировавшими асфальтенами и катализатором и подвергают деасфальтизации н-бутаном при 70°С и давлении, необходимом для

поддержания смеси в жидкой фазе. Приблизительно 70 об.% от первоначального сырья удаляют в виде смеси деасфальтизата и растворителя, последний отгоняют и получают деасфальтированный целевой продукт.

Таблица 2

Асфальтеновый концентрат и нестехиометрический сульфид ванадия (- 3 вес. % в расчете на элементарный ва-надий) вводят в нижнюю часть зоны конверсии, в которой поддерживают температуру 425°С, давление 205 атм и кратность циркуляции водородсодержашего газа (/ 15 мол. % сероводорода) 3000 нмз/мз.

После сепарации от водородсодержащего газа продукты конверсии рециркулируют в зону деасфальтизации.

Через 100 час работы начинают отбирать 10% от балансовой смеси продуктов реакции, которые направляют в систему рекуперации металлов. Анализ целевого деасфальтированного продукта, включающего продукт конверсии асфальтенов, после рекуперации металлов показывает восстановление первоначальной активности Катализатора. После 5, 142, 175 и 200 час работы концентрация асфальтенов 1,25; 0,50; 0,25 и 0,10 вес. % соответственно.

Таким образом, активность катализатора сохраняется длительное время и целевые продукты хорошо очищаются от асфальтенов.

Предмет изобретения

1.Способ переработки асфальтенсодержащего углеводородного сырья путем каталитической конверсии в присутствии водорода и нестехиометрического сульфида ванадия, отличающийся тем, что, с целью повышешения эффективности процесса, сульфид ванадия вводят в зону конверсии в виде смеси с

асфальтеиами.

2.Способ по п. 1, отличающийся тем, что, с целью упрощения технологии процесса, смесь сульфида ванадия и асфальтенов извлекают из сырья или из жидких продуктов

реакции путем деасфальтизации растворителем, например н-бутаном, и полностью или частично вводят в зону конверсии.

3.Способ по пп. 1 и 2, отличающийся тем, что процесс осуществляют при давлении

5-70, предпочтительно 15-40 атм, темпера7туре 300-500°С, отношении водород : сырье 350-10000, предпочтительно 1000-2000 , 8 в присутствии 0, вес. % катализатора в расчете на элементарный -ванадий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки углеводородного сырья,содержащего серу,золу и асфальтены | 1973 |

|

SU476752A3 |

| СПОСОБ, ВКЛЮЧАЮЩИЙ ДЕАСФАЛЬТИЗАЦИЮ РАСТВОРИТЕЛЯМИ И ПЕРЕРАБОТКУ В ПСЕВДООЖИЖЕННОМ СЛОЕ ОСТАТОЧНЫХ ПРОДУКТОВ ПЕРЕГОНКИ ТЯЖЕЛЫХ СЫРЫХ НЕФТЕЙ, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2337939C2 |

| СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2002 |

|

RU2298579C9 |

| Способ гидроочистки асфальтенсодержащего нефтяного сырья | 1973 |

|

SU490295A3 |

| СПОСОБ ПОЛНОЙ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В ПРОДУКТЫ ПЕРЕГОНКИ | 2007 |

|

RU2455343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2005 |

|

RU2380397C2 |

| Способ получения жидких углеводородов из угля | 1970 |

|

SU694081A3 |

| СПОСОБ ПОЛНОЙ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В ПРОДУКТЫ ПЕРЕГОНКИ | 2007 |

|

RU2430958C2 |

| КОМПЛЕКСНЫЙ СПОСОБ КОНВЕРСИИ СОДЕРЖАЩЕГО УГОЛЬ СЫРЬЯ В ЖИДКИЕ ПРОДУКТЫ | 2004 |

|

RU2360944C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352616C2 |

i2

Авторы

Даты

1974-10-05—Публикация

1972-10-18—Подача