(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭКСТРУЗИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный пресс для переработки сыпучих полимерных материалов | 1977 |

|

SU669677A2 |

| Червячный пресс для переработки сыпучих полимерных материалов | 1974 |

|

SU593377A1 |

| Червячный пресс для переработкиСыпучиХ пОлиМЕРНыХ МАТЕРиАлОВ | 1977 |

|

SU797897A2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Загрузочное устройство машин для переработки пластмасс типа экструдеров | 1982 |

|

SU1305049A1 |

| Червячный экструдер для переработки полимерных материалов | 1984 |

|

SU1183387A1 |

| Способ непрерывного формования изделий экструзией | 1976 |

|

SU694061A3 |

| Экструдер для переработки полимерных материалов | 1984 |

|

SU1178617A1 |

| Способ регулирования процесса экструзии | 1978 |

|

SU836021A1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР (ВАРИАНТЫ) | 2000 |

|

RU2172246C1 |

1

Изобретение относится к способам регулирования процессов экструзии и может быть использовано при производстве изделий и полуфабрикатов из полимеров с точными геометрическими размерами и однородной структурой.

Известен способ регулирования процесса экструзии при стабилизации давления путем изменения температуры. Однако при этом способе качество изделий невысокое, особенно при переработке исходных продуктов, склонных к термодеструкции, а также продуктов, свойства которых (насыпной вес, гранулометрический состав, фракционные свойства и др.) изменяются в зависимости от поступающей на переработку партии полимера, а температура изменяется в зависимости от периодичности процесса их сушки перед переработкой. Качество изделий снижается потому, что процесс экструзии протекает нестабильно из-з,а колебаний транспортирующей способности зоны питания, которая определяется переменными в этих случаях насыпным весом исходного полимера и соотношением коэффициентов трения полимера-червяка и полимера-цилиндра.

С изменением транспортирующей способности зоны питания экструдера происходит рассогласование производительности зон питания и дозирования, изменение профилей давления и температуры полимера вдоль червяка, что, в конечном счете, приводит к неоднородности расплава на выходе экструдера и разнотолщинности изделия.

С целью улучшения качества готовых изделий по предлагаемому способу стабилизацию давления осуществляют в конце зоны 0 питания перед зоной сжатия.

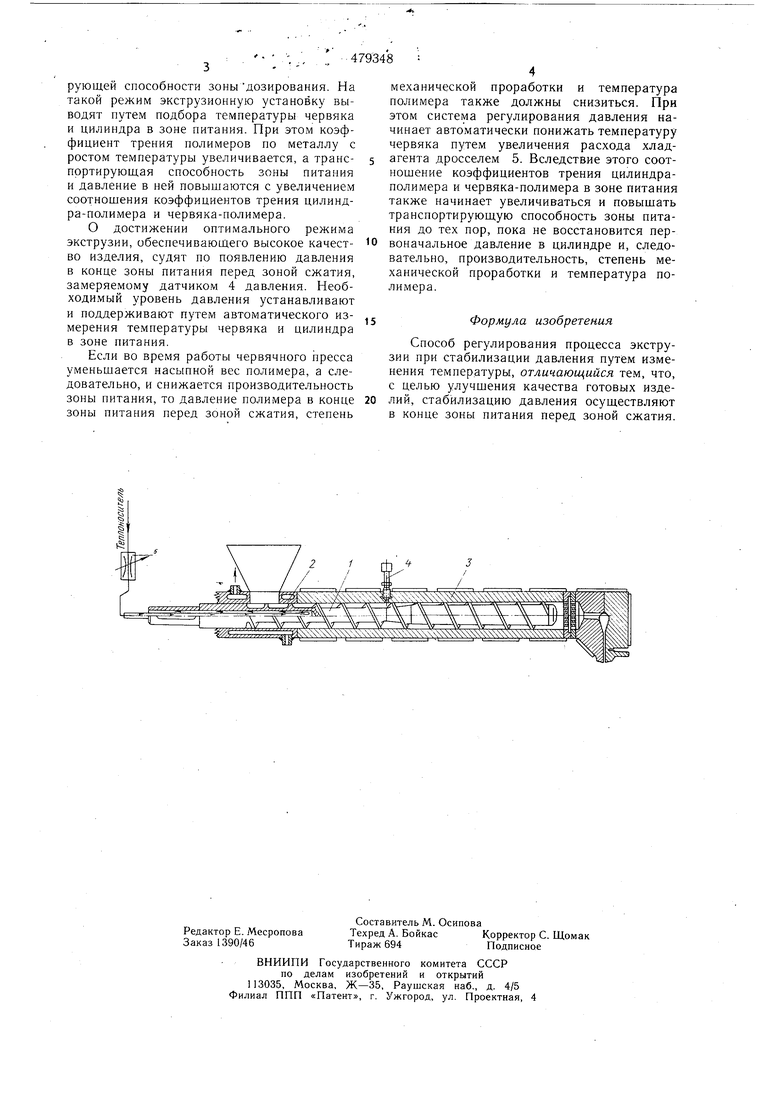

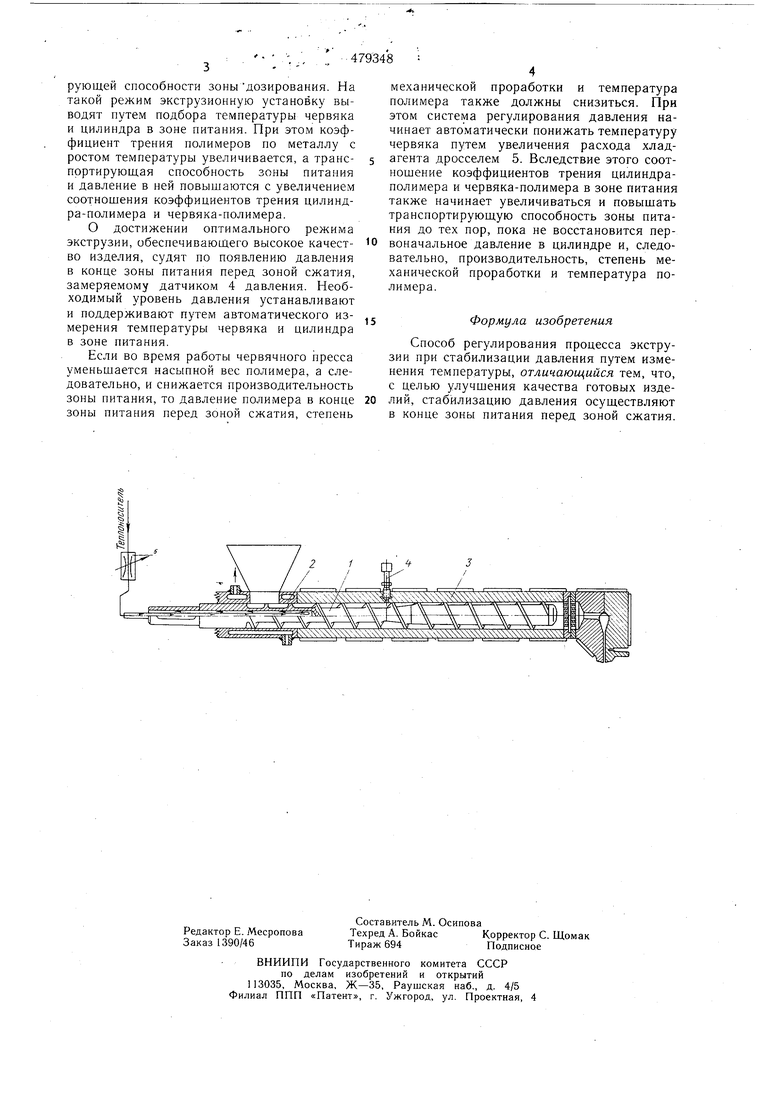

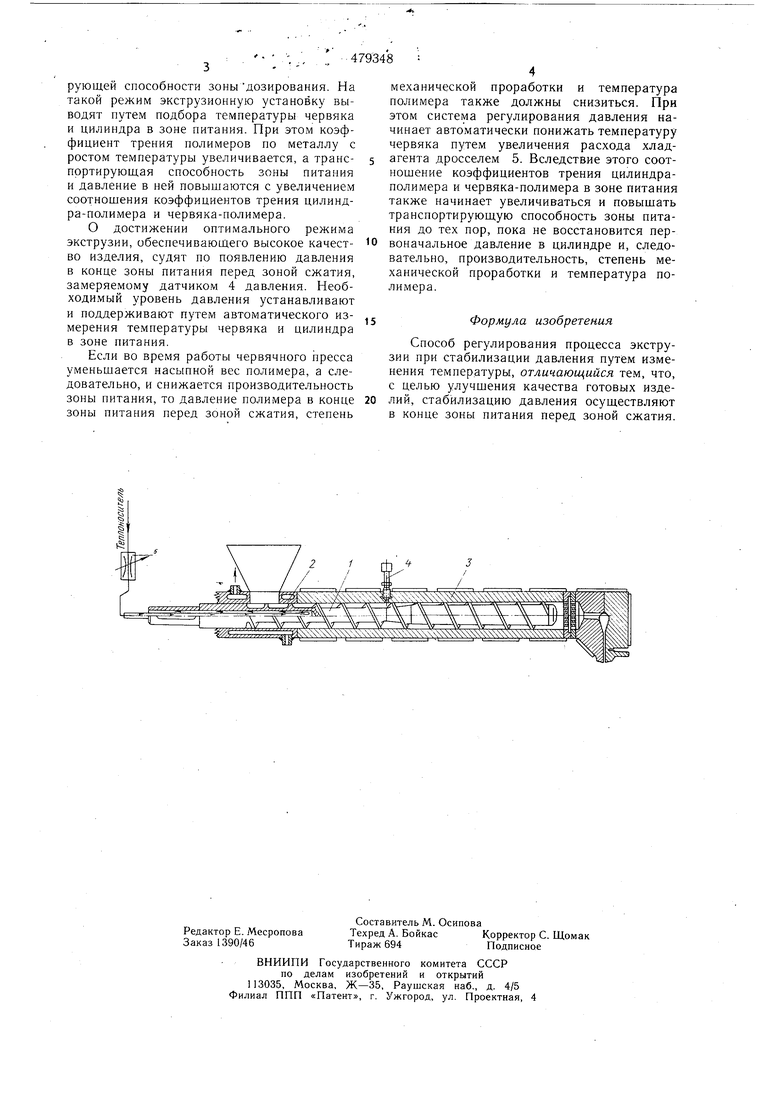

Предлагаемый способ иллюстрируется чертежом.

Червяк 1 экструдера, вращающийся с постоянной скоростью, захватывает в загрузочной воронке 2 полимер и перемещает 5 его вдоль цилиндра 3.

При своем движении полимер проходит три зоны червяка: питания, сжатия и дозирования, в которых он нагревается, плавится и гомогенизируется. Процесс экструзии протекает стабильно, а изделие получается высокого качества, если переработка ведется на режиме, при котором транспортирующая способность зоны питания экструдера не: много превышает или равна транспортирующей способности зоныдозирования. На такой режим экструзионную установку выводят нутем подбора температуры червяка и цилиндра в зоне питания. При этом коэффициент трения полимеров по металлу с ростом температуры увеличивается, а транспортирующая способность зоны питания и давление в ней повышаются с увеличением соотношения коэффициентов трения цилиндра-полимера и червяка-полимера. О достижении оптимального режима экструзии, обеспечиваюш,его высокое качество изделия, судят по появлению давления в конце зоны питания перед зоной сжатия, замеряемому датчиком 4 давления. Необходимый уровень давления устанавливают и поддерживают путем автоматического измерения температуры червяка и цилиндра в зоне питания. Если во время работы червячного пресса уменьшается вес полимера, а следовательно, и снижается производительность зоны питания, то давление полимера в конце зоны питания перед зоной сжатия, степень механической проработки и температура полимера также должны снизиться. При этом система регулирования давления начинает автоматически понижать температуру червяка путем увеличения расхода хладагента дросселем 5. Вследствие этого соотношение коэффициентов трения цилиндраполимера и червяка-полимера в зоне питания также начинает увеличиваться и повышать транспортирующую способность зоны питания до тех пор, пока не восстановится первоначальное давление в цилиндре и, следовательно, производительность, степень механической проработки и температура полимера. Формула изобретения Способ регулирования процесса экструзии при стабилизации давления путем изменения температуры, отличающийся тем, что, с целью улучшения качества готовых изделий, стабилизацию давления осуществляют в конце зоны питания перед зоной сжатия.

Авторы

Даты

1981-03-30—Публикация

1971-06-22—Подача