00 05

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для переработки полимерных материалов | 1989 |

|

SU1666333A1 |

| Экструдер для переработки полимерных материалов | 1988 |

|

SU1641634A1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| Червячный экструдер для переработки полимерных материалов | 1989 |

|

SU1684074A1 |

| Экструдер для переработки полимерных материалов | 1982 |

|

SU1060491A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| Экструдер для переработки полимерных материалов | 1976 |

|

SU556952A1 |

| Червячный пресс для переработки полимерных материалов | 1979 |

|

SU899358A1 |

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1171347A2 |

ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий корпус, гильзу, горизонтально расположенный червяк с продольной полостью и жестко связанный с червяком теплообменник, установленный коаксиально червяку и сообщенный рабочей полостью с продольной полостью червяка, отличающийся тем, что, с целью повыщения производительности экструдера за счет обеспечения регулирования интенсивности охлаждения червяка, теплообменник выполнен в виде сильфона, снабженного средством осевого поджима.

/ / 7/

97i/e.7

Изобретение относится к оборудованию для переработки материалов на основе полимеров и наполнителей, в том числе древопластиков, методом червячной экструзии и может быть использовано в химической и деревообрабатывающей промышленностях.

Цель изобретения - повышение производительности экструдера за счет обеспечения регулирования интенсивности охлаждения червяка.

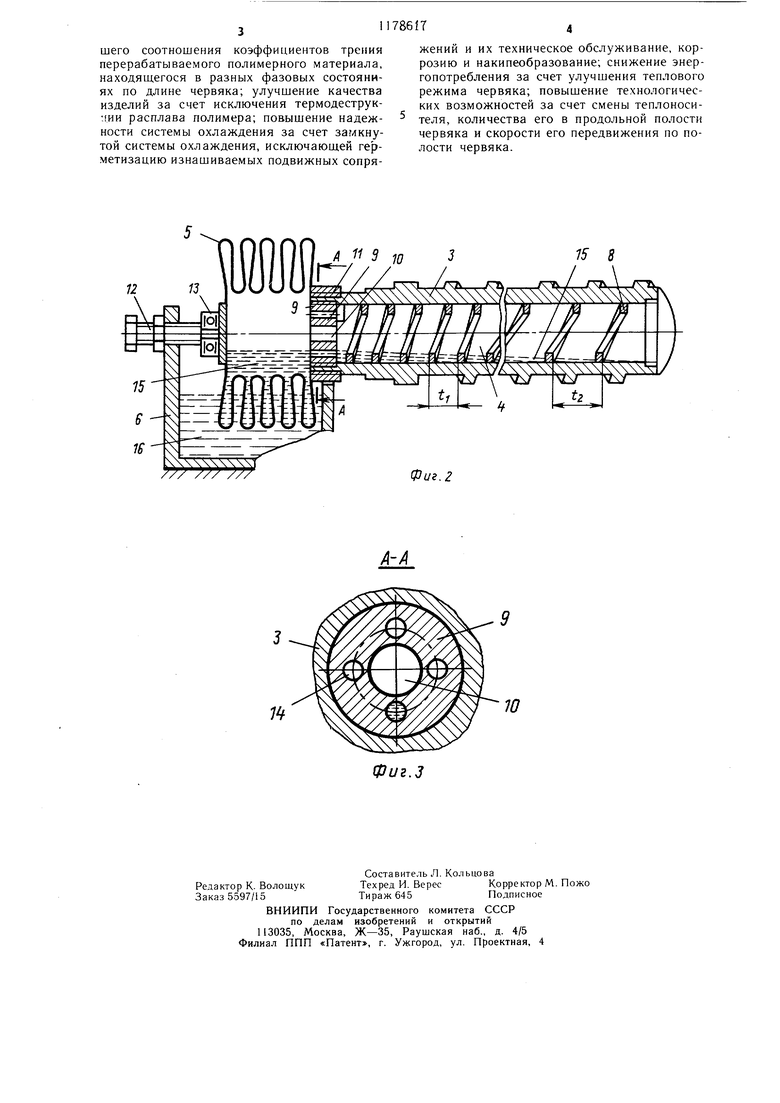

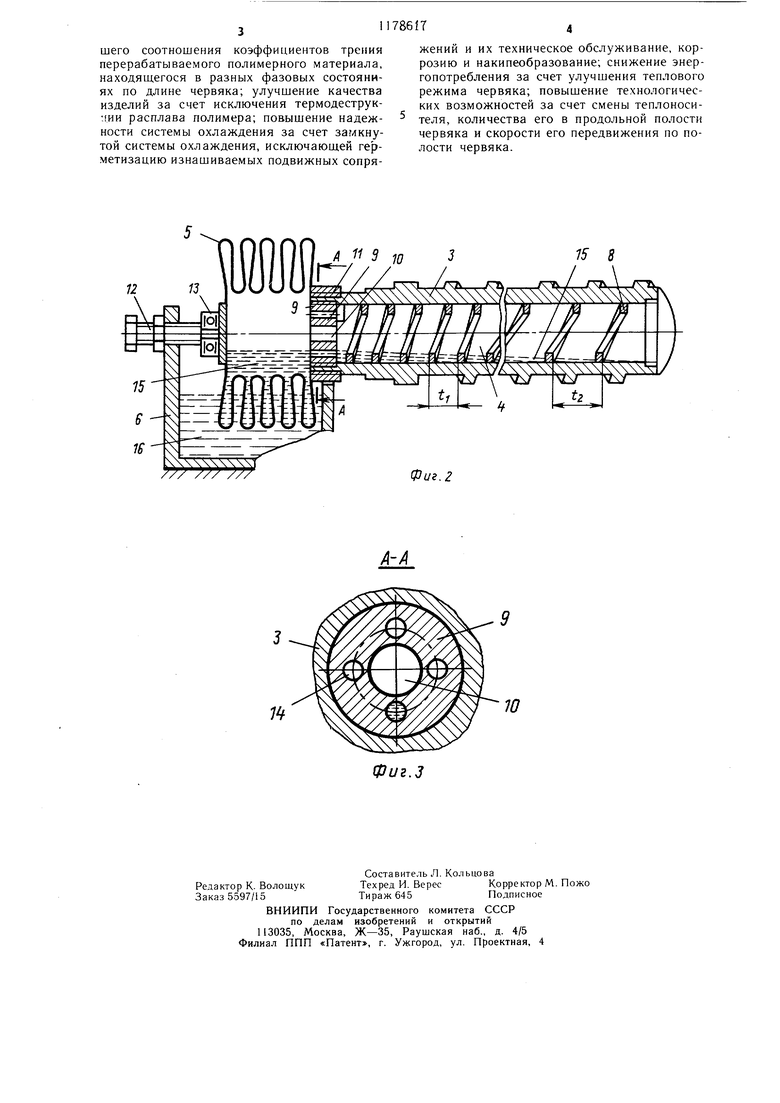

На фиг. 1 изображен экструдер, общий вид; на фиг. 2 - продольный разрез червяка с системой его охлаждения; на фиг. 3 - профильный разрез пробки (разрез А-А на фиг. 2).

Экструдер для переработки полимерных материалов состоит из гильзы 1 (фиг. 1), корпуса 2, внутри которого установлен привод (не показан), червяка 3, расположенного горизонтально и выполненного с продольной полостью 4, теплообменника 5 и ванны 6, крепящейся к корпусу 2 болтами 7.

В продольной полости 4 червяка 3 (фиг. 2) установлена цилиндрическая пружина 8, направление навивки которой противоположно нарезке червяка 3. Пружина 8 фиксируется в продольной полости 4 пробкой 9, в которой выполнено отверстие 10 для отвода паров хладагента. К входному концу червяка 3 жестко, например на резьбе 11, коаксиально крепится теплообменник 5, выполненный в виде сильфона, снабженного средством осевого поджима в виде винта 12 и опорного подщипника 13. В ванне 6 находится хладагент. Пробка 9 имеет пропускные отверстия 14 (фиг. 3), расположенные между отверстием 10 и червяком 3 и предназначенные для сообщения рабочей полости теплообменника 5 с продольной полостью 4.

Экструдер для переработки полимерных материалов работает следующим образом.

При переработке полимерных материалов червяк 3 дополнительно разогревается за счет трения полимерного материала о червяк 3. В результате повыщения температуры червяка нарущается, особенно для высоконаполненных материалов, соотношение сил трения перерабатываемого материала о гильзу 1 и червяк 3, что неблагоприятно сказывается на производительности экструдера, энергопотреблении червяка 3 и качестве получаемых изделий из-за опасности термодеструкции расплава. Поэтому червяк 3 необходимо охлаждать. Для этого винтом 12, ввернутым в ванну 6, через опорный подшипник 13 поджимается теплообменник 5, выполненный в виде сильфона. При поджиме внутренний объем сильфона уменьшается, а уровень хладагента 15 поднимается до пропускных отверстий 14 пробки 9. Переливаясь через пропускные отверстия 14, хладагент 15 попадает в межвитковое пространство цилиндрической пружины 8 и транспортируется, переливаясь вдоль витков пружины 8 (в межвитковом пространстве) к выходному

концу червяка 3 при условии его вращения .благодаря тому, что направление винтовой линии пружины 8 противоположно нарезке червяка 3. По мере захода хладагента 15 в продольную полость 4 червяка 3 уровень его опускается ниже пропускных отверстий 14, при этом дальнейший доступ его в продольную полость 4 прекращается. Образуется равновесная система. Последовательно охлаждая червяк 3 сначала в зоне подшипникового узла, затем в зонах загрузки, сжатия, пластификации, хладагент 15 нагревается и на выходе червяка 3 превращается в пар, который через отверстие 10 и пропускные отверстия 14 возвращается в теплообменник 5, где конденсируется на холодных стенках- сильфона, так как последний омывается хладагентом 16, размещенным в ванне 6. Большая наружная поверхность сильфона способствует хорошему теплообмену. Автоматически уровень хладагента 15 в

Q сильфоне теплообменнике 5 поднимается до пропускных отверстий 14, при этом излишки хладагента 15 попадают в продольную полость 4 червяка 3. Образуется саморегулирующая система, в которой количество хладагента 15 в продольной полости 4 всегда

5 постоянно и зависит только от осевого поджима сильфона. Постоянное количество хладагента 15 в продольной полости 4 червяка 3, участвующего в теплообмене, дает возможность оптимизировать тепловой режим червяка 3 и сделать его постоянным, независимым от перерабатываемого полимерного материала и производительности экструдера.

В зависимости от хладагента 15 и скорости его прохождения в продольной полосс ти 4, которая зависит от шага винтовой линии цилиндрической пружины 8, выбирается оптимальный режим охлаждения червяка 3, благоприятный для полимерного материала. В качестве теплоносителя могут быть использованы вода, спирты, масла и

другие копящие жидкости.

В зависимости от шага цилиндрической пружины 8 изменяется скорость передвижения хладагента 15 по продольной полости 4 червяка 3. Чем меньше шаг пружины 8, тем

5 меньше скорость передвижения хладагента 15, тем больше он будет находиться в определенной зоне. Поэтому необходимо, чтобы шаг пружины 8 в зонах подшипникового узла и сжатия червяка 3 был больше, чем в зонах уплотнения и пластификации.

0 Таким образом, с помощью подбора марки хладагента 15, количества его в продольной полости 4, скорости прохождения его по продольной полости 4, эффективности замкнутого контура охлаждения, можно в широком диапазоне регулировать тепловой

5 режим червяка 3, а следовательно, и процесс переработки поли.мерных материалов.

Изобретение обеспечивает повыщенне производительности экструдера за счет лучшего соотношения коэффициентов трения перерабатываемого полимерного материала, находящегося в разных фазовых состояниях по длине червяка; улучшение качества изделий за счет исключения термодеструклии расплава полимера; повышение надежности системы охлаждения за счет замкнутой системы охлаждения, исключаюш,ей герметизацию изнашиваемых подвижных сопря/// /// ///

жений и их техническое обслуживание, коррозию и накипеобразование; снижение энергопотребления за счет улучшения теплового режима червяка; повышение технологических возможностей за счет смены теплоносителя, количества его в продольной полости червяка и скорости его передвижения по полости червяка. Фиг. 2 15 8

| Шенкель Г | |||

| Шнековые прессы для пластмасс | |||

| Л., Госхимиздат, 1962, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Устройство охлаждения рабочих органов машин для переработки полимеров | 1981 |

|

SU1041312A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-09-15—Публикация

1984-02-16—Подача