I

Изобретение относится к области автоматизации процессов переработки пластмасс и может быть использовано при переработке термопластов, резинотехнических и других материалов.

Известен способ регулирования процесса экструзии в червячном зкструдере, заключающийся в изменении температуры 3ok цилиндра зкструдера в зависимости от параметра, характеризующего расплав на выходе из экструдера I .

Канал, по которому течет расплав полимера в червячном зкструдере, об разован двумя приблизительно равными по площади поверхностями: внутренней поверхностью цилиндра и наружной поверхностью червяка. В известном способе управление физическими параметрами расплава осуществляют путем изменения температуры только одной из названных поверхностей, а именно поверхности цилиндра, при неизменной температупе другой поверхности (червяка). Очевидно, что управляющее воздействие в этом случае не может быть максимально эффективным, так как оно достигается только при изменении температуры всей поверхности канала.

Кроме того, стенка массивного цилиндра экструдера обладает значительной тепловой емкостью. Это обуславливает большое запаздывание во времени между изменением уставки локального регулятора и достижением температурой зоны нового заданного значения. Иными словами канал управления параметрами расплава по известному способу обладает значительной инерционностью, что не позволяет -обес.печить заданную точность стабилизации температурного режима экструдера.

Целью изобретения является повьппение точности стабилизации температурного режима экструдера.

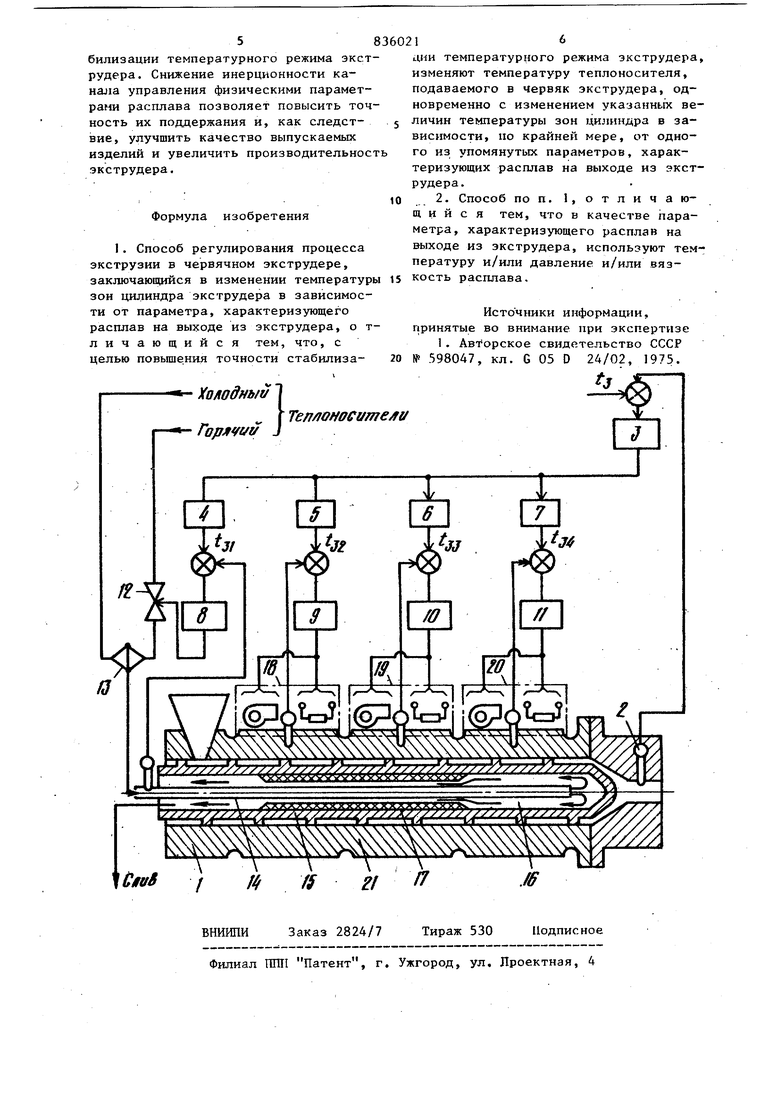

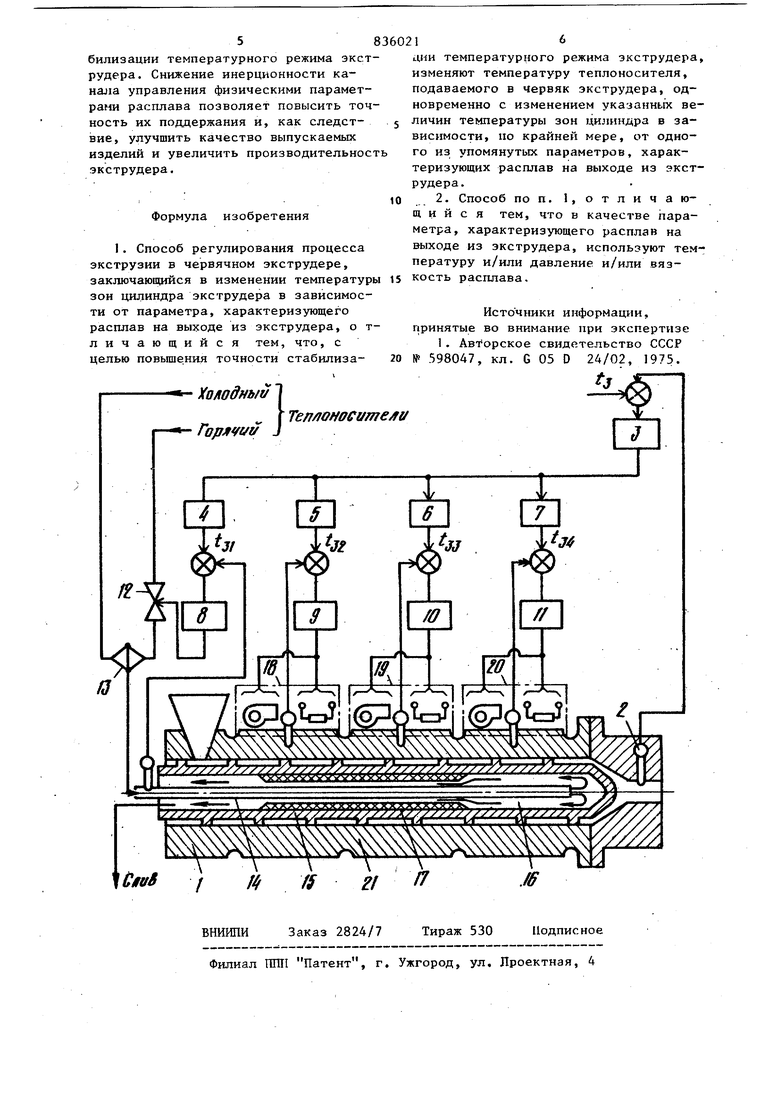

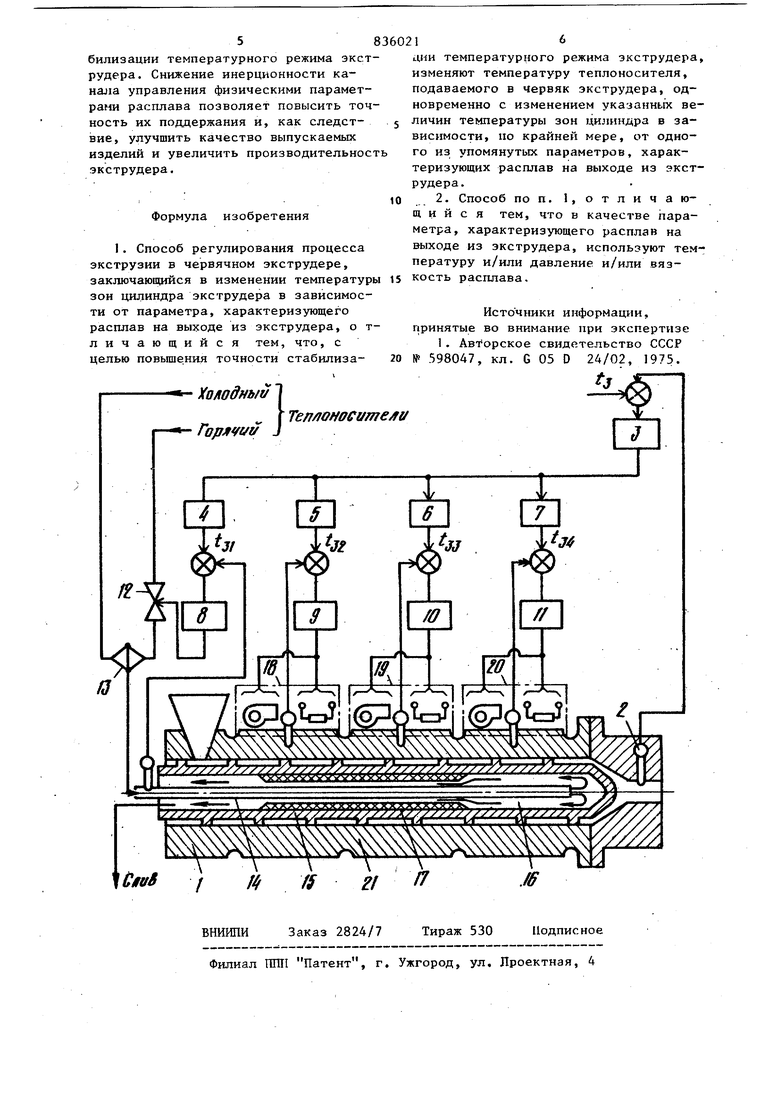

Указанная цель достигается тем, что в известном способе регулирования процесса экструзии в червячном экстру дере, заключающемся в изменении температуры зон цилиндра экструдера в зависимости от параметра, характеризующего расплав на выходе из экструдера, дополнительно изменяют температуру теплоносителя, подаваемого в чер вяк экструдера, одновременно с изменением указанных величин температуры зон цилиндра в зависимости, по крайней мере, от одного из упомянутых параметров, характеризующих расплав на выходе из экструдера. При этом в качестве параметра, ха рактеризующего расплав на дыходе из экструдера, может быть использована температура и/или давление и/или вязкость расплава. На чертеже в качестве примера показана блок-схема системы регулирования, реализующей предлагаемый способ при использовании в качестве параметра, характеризующего расплав на выходе экструдера, температуры расплава.. В системе температуру расплава на выходе из экструдера 1 измеряют с помощью термопары 2, ее величину срав нивают с заданной и сигнал рассогласования подают на корректирующий регулятор 3. В соответствии с величиной и знаком рассогласования корректирующий регулятор 3 с помощью корректоров 4-7 изменяет уставки соответствующих регуляторов 8-11. Регулятор 8 управляет клапаном 12 изменяя соотношение холодного и горя чего теплоносителей, поступающих в смеситель 13, а,следовательно, и тем пературу теплоносителя, подаваемого из смесителя 13 в трубку 14. Трубка 14 введена в цилиндрическую полость червяка 5 на всю его длину со стороны загрузочного бункера. Теплоноситель из трубки 14 подается непосредственно в конечный участок 16 червяка, где полимер находится в рас плавленном состоянии. Возвратный канал для теп.поносителя имеет кольцевое сечение, концентрически расположенное по отношению к трубке 14. Уча ток червяка, где происходит плавление перерабатываемого материала, теп лоизолирован от теплоносителя. Теплоизоляция может быть осуществлена с помощью теплоизоляционной втулки 17, как показано на чертеже, либо путем применения червяка специальной конструкции. Необходимость теплоизоляции теплоносителя связана с тем, что изменение температуры червяка по всей его длине вызывает нежелательные изменения производительности экструдера. Регуляторы 9-11 посредством нагревательно-охлаждающих устройств 1820 управляют температурой соответствующих зон материального цилиндра 21. С помощью корректоров задаются коэффициенты связи между корректирующим регулятором 3 и регуляторами 8-11. Эти коэффициенты в общем случае различны, так как эффективность воздействия нагревательно-охлаждающих устройств на физические параметры выходящего расплава зависит от геометрического рас- положения зоны, а пределы изменения температуры теплоносителя, подаваемого в червяк 15, ограничиваются рядом технологических соображений. При изменении свойств сырья, температуры окружающей среды или по другим причинам температура- расплава на выходе иэ экструдера 1 может превысить нор- . му. Это отклонение фиксируется термопарой 2, и сигнал рассогласования поступает к корректирующему регулятору 3, который с помощью корректоров 4-7 уменьшает уставки регуляторов 8-11, чем отрабатывает.сигналы на одновременное снижение температуры в зонах материального цилиндра и температуры теплоносителя, подаваемого в конечный участок червяка. Благодаря малой тепловой емкости червяка и высокому значению коэффициента теплоотдачи от него к теплоносителю 700-1000Вт/м град система начинает воздействовать на расплав практически мгновенно. Это позволяет быстро и эффективно охладить .его до заданной температуры. В случае снижения температуры выходящего расплава ниже нормы корректирующий регулятор 3 отрабатывает сигналы на повьщ1ение температуры зон цилиндра и теплоносителя в червяке, что позволяет эффективно и равномерно нагреть расплав до требуемой температуры. В качестве параметра, характеризующего расплав на выходе из экструдера, может быть использована температура и/или давление и/или вязкость расплава. Использование предлагаемого способа позволяет повысить точность ста

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления тепловым режимом экструзии | 1986 |

|

SU1366416A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1990 |

|

SU1761532A1 |

| Схема стабилизации технологических параметров экструдата | 1973 |

|

SU576223A1 |

| Устройство для регулирования температурыВ зОНАХ чЕРВячНОй МАшиНы | 1979 |

|

SU805273A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Червячный экструдер | 1976 |

|

SU747733A1 |

| Червяк экструдера с позонным регулированием температуры | 1978 |

|

SU763133A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| Способ непрерывного формования изделий экструзией | 1976 |

|

SU694061A3 |

| Устройство для производства пластмассовых листов | 1975 |

|

SU542652A1 |

Авторы

Даты

1981-06-07—Публикация

1978-03-21—Подача