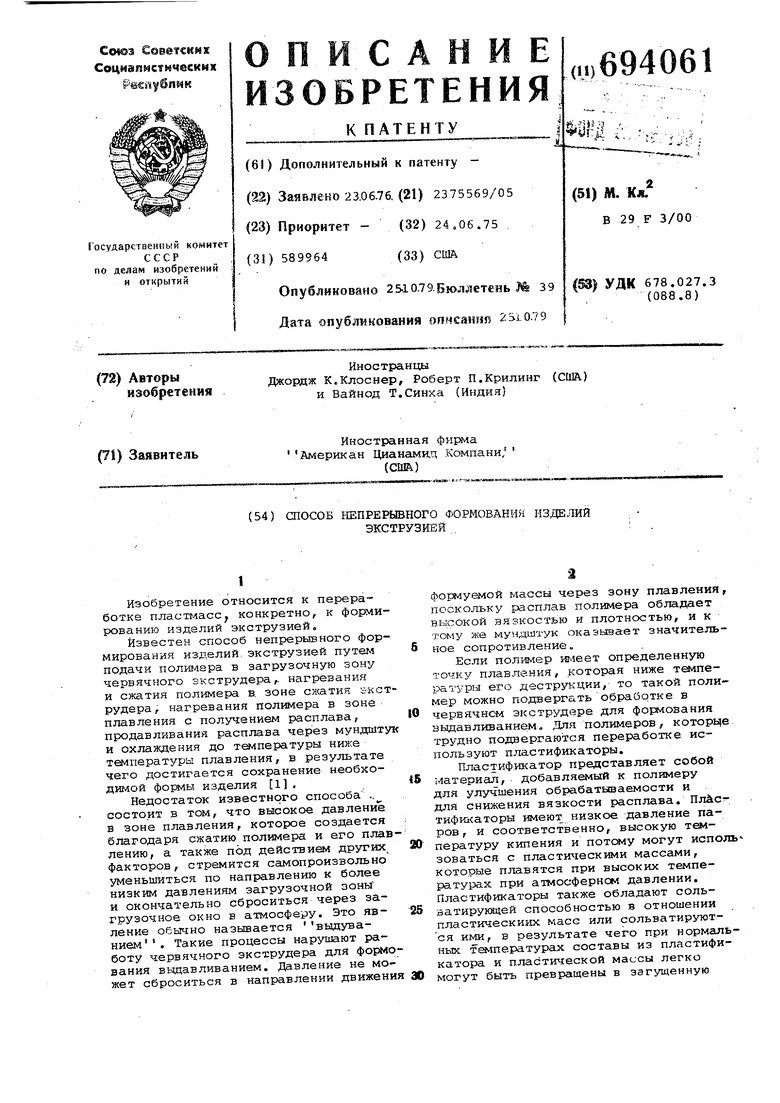

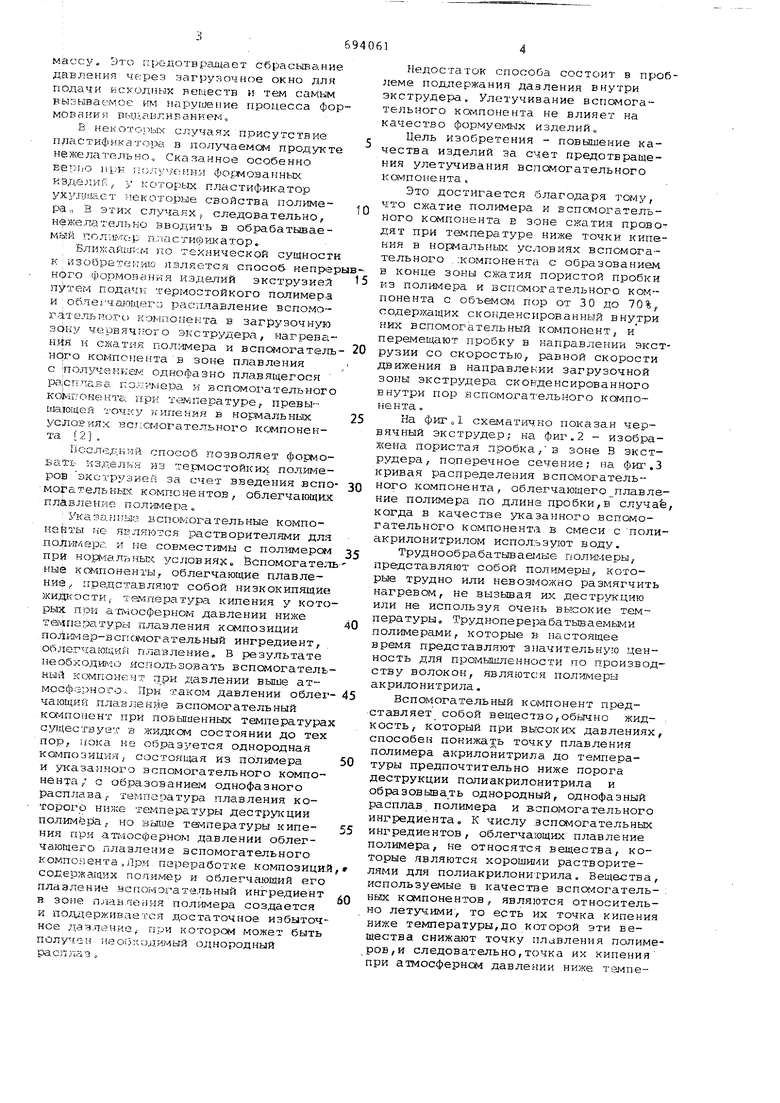

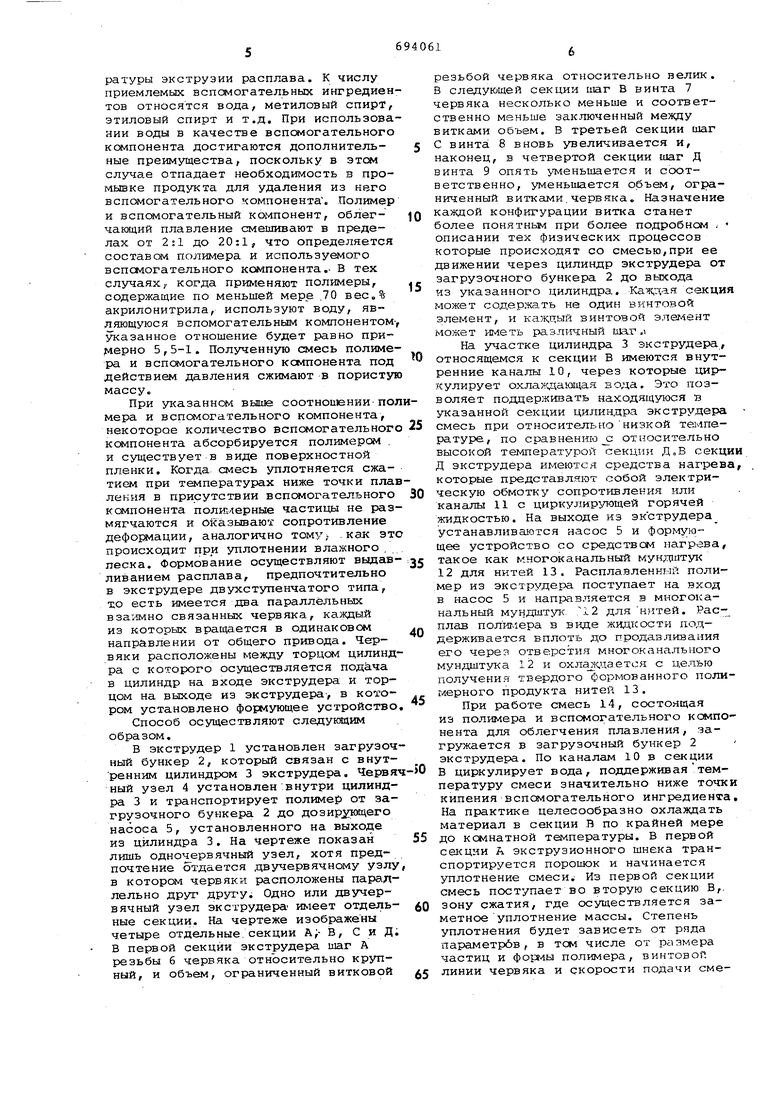

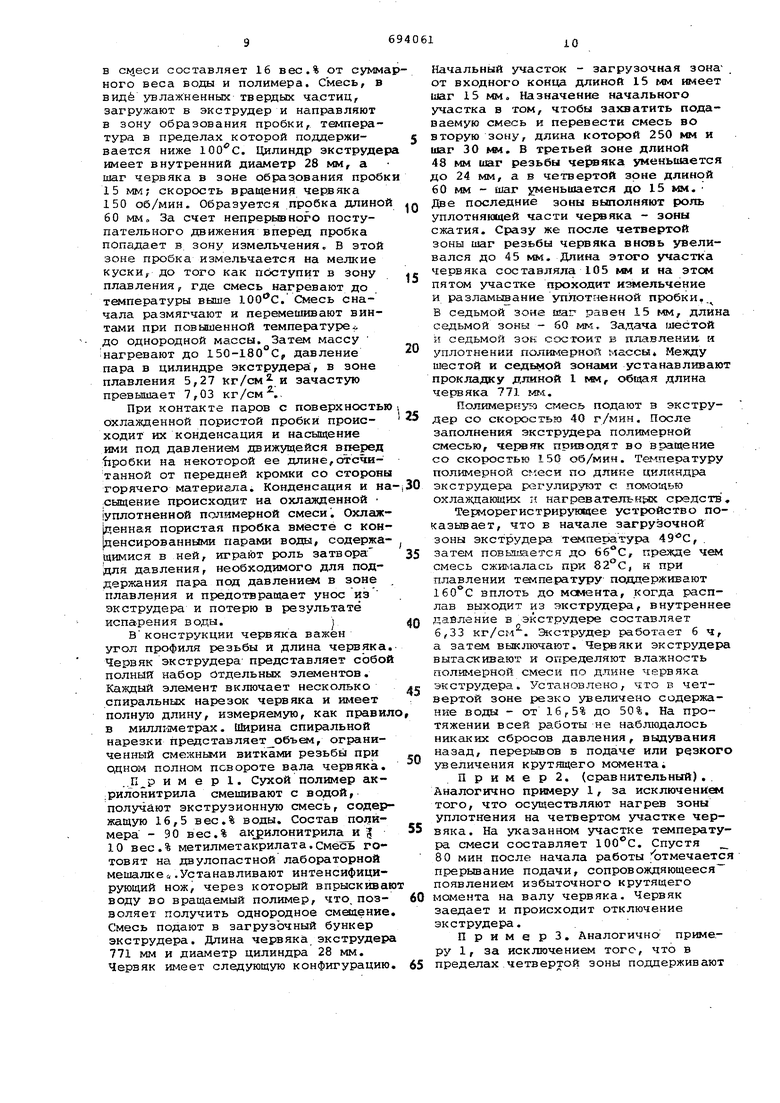

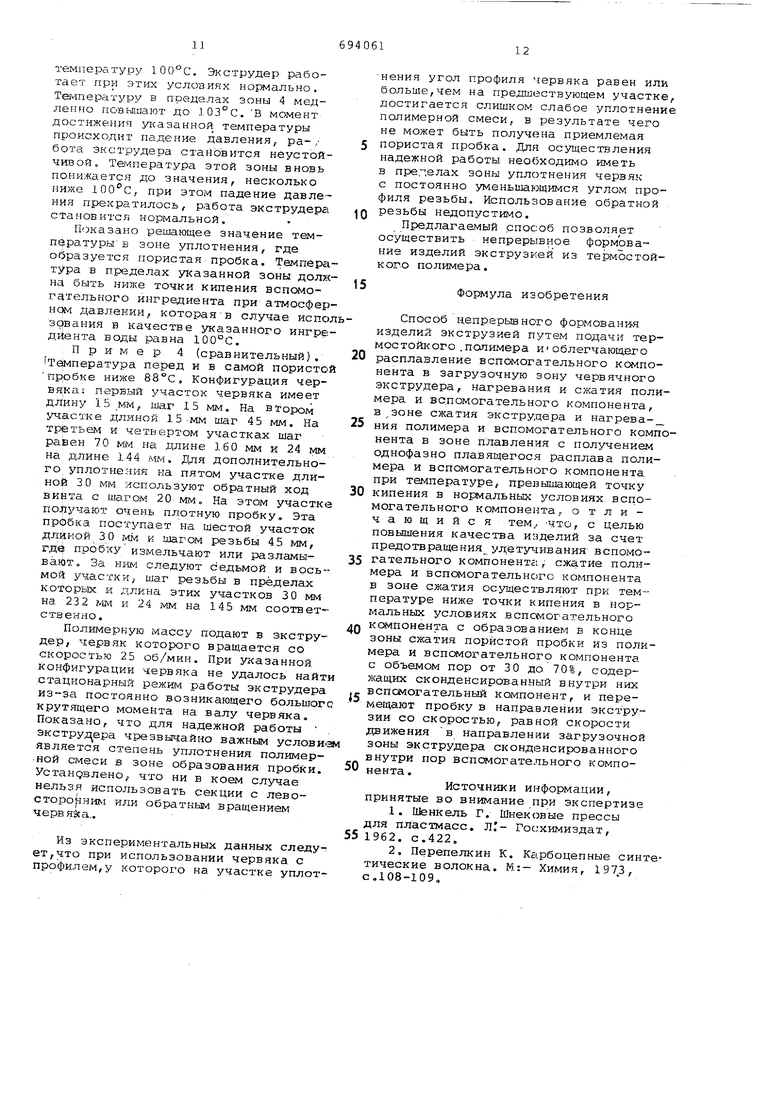

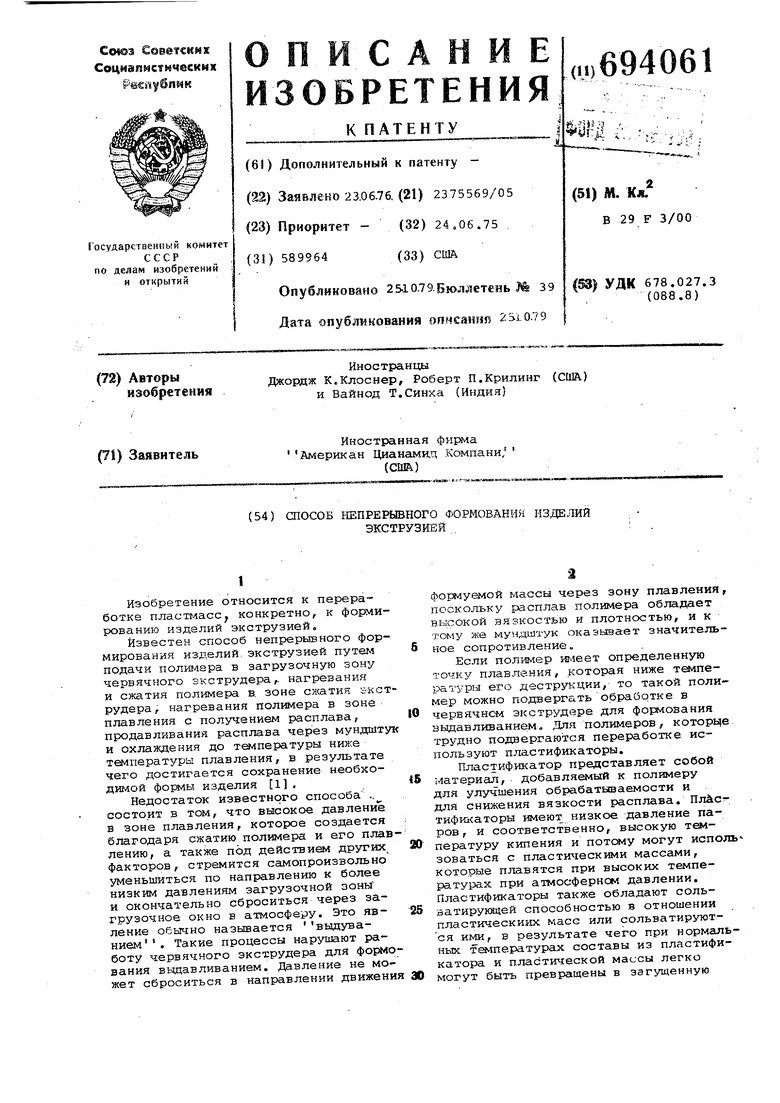

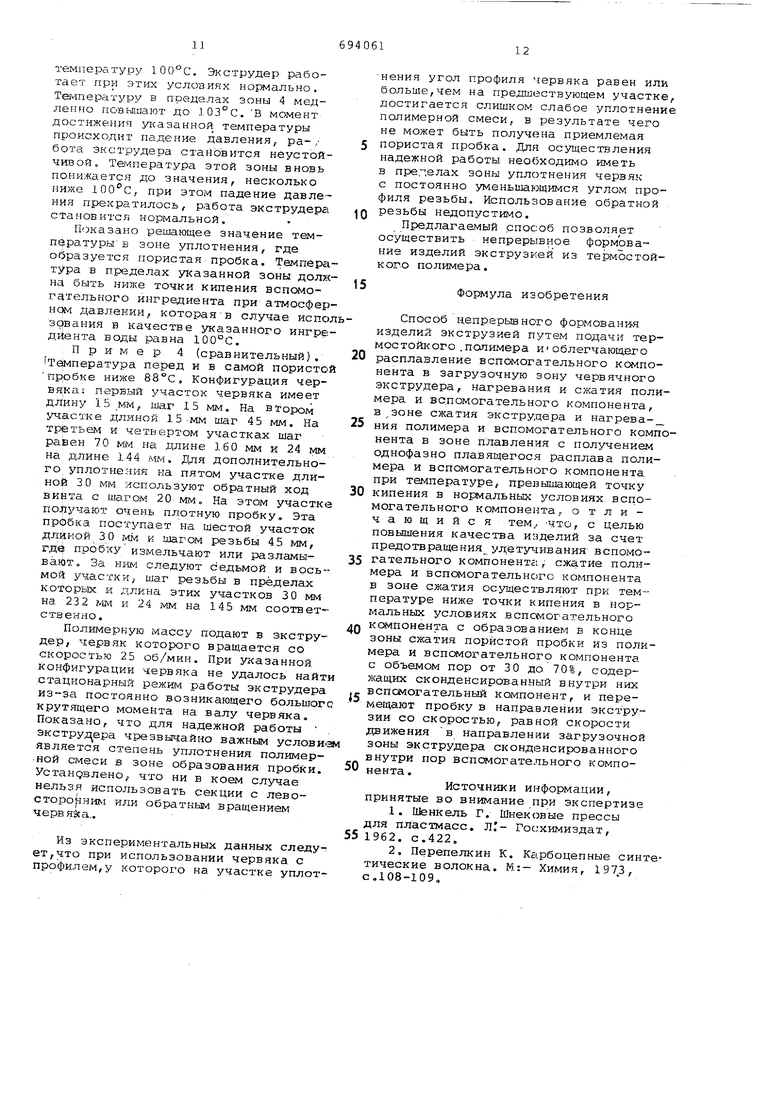

Изобретение относится к переработке пластмасс конкретно, к формированию изделий экструзией. Известен способ непрерывного формирования изделий, экструзией путем подачи полимера в загрузочную зону червячного зкструдера,. нагревания и сжатия полимера в. зоне сжатия экст рудера f нагревания полимера в зоне плавления с получением расплава, продавливания расплава через мундшту и охлаждения до тетлпературы ниже температуры плавления, в результате чего достигается сохранение необходимой фоЕмы изделия 1. Недостаток известного способа .. состоит в том, что высокое давление в зоне плавления, которое создается благодаря сжатию полимера и его плав лению, а также под действием других факторов, стремится самопроизво.льно уменьшиться по направлению к более низким давлениям загрузочной зоны и окончательно сброситься через загрузочное окно в атмосферу. Это явление обычно называется выдуванием . Такие процессы нарушают работу червячного эк с труде ра для фоЕЛл вания выдавливанием. Давление не мо жет сброситься в направлении движен формуемой массы через зону плавления, поскольку расплав полимера обладает высокой вязкостью и плотностью, и к тому же мундштук оказывает значительное сопротивление, Если полимер имеет определенную точку плавления, которая ниже TOvineратуры его деструкции, то такой полимер можно подвергать обработке в червячном экструдере для формования выдавливанием.. Для полимеров, которце трудно подвергаются переработке используют пластификаторы. Пластификатор представляет собой -материал, добавляемый к полимеру для улучшения обрабатываемости и для снижения вязкости расплава. ПлАстификаторы имеют низкое давление паров , и соответственно, высокую температуру кипения и потому могут использоваться с пластическими массами, которые плавятся при высоких температурах при атмосферном давлении. Пластификаторы также обладают сольватирунядей способностью в отношении пластическиих масс или сольватируютЪя ими, в результате чего при нормальных температурах составы из пластификатора и пластической массы легко могут быть превращены в загущенную массу. Это гредотврэ-щает сбрасьшаиие давления через загрузочное окно для подачи исходных веществ и тем самым выэьтзаемое; vrw нарушение процесса фор мования вгди.авливанием-, В некоторых случс1ях присутствие пластификатора в получаемое продукте нежелательно,, Сказанное особенно EepfiO ipK ;; злу1/екия формованных изделий, у -;оторьк пластификатор yxyjiiriaeT некоторые свойства полимера„ В этих случаях г следовательно, нежелательно вводить в обрабатываемый полт-ц-.гор пластисаикатор, Блнжайшкм технической сущности к кзобретемию является способ непра нфго формонэния изделий экструзией путем подачи термостойкого полимера и облелчаюгдего расплавление вспомогательногч) компонента в загрузочную зОЕ-1у червячЕгОго экструдера, нагревс1нйя к сжатия пол-мера и вспся юх атель ноге компонента в зоне плавления с ;полученке.м однофазно плавящегося ра,сплава по л/мера и вспомогательного коИ-ПОненте, при TeNinepaTypef правыпающей точку кипения в нормальшлх условиях встлСя гагательного компонента- 2 . Псследкнй способ позволяет формовать изделия из термостойких, полиглеров экструзией за счет введения вспо могательныж компонентов, облегчающих плавление полимера, Указанные Бспокогательные компоненты не являются растворителями для полшлер; ; и не совместимы с полимере при нор лальньк условияк 3спомогател вне кс / поненть1, облегчающие плавление представляют собой ниэкокипящие жидкости, температура кипения у кото рых при атгмосферном давлении ниже те 5пера.туры плавления композиции пол -мар-всггсмогательный ингредиент, облегчающий гглавление, В результате пеобходшЮ использовать вспомогатель ный компонент при давлении выше атмосфЭ зного, При таком давлении обле чающий пла.вленйе вспомогательный кет понент при повыленных температура существует в жидксм состоянии до тех пор, пока не образуется однородная ког.шозиция, состоящая из полиулера и указанного вспомогательного компонента/ с образованием однофазного расплава г температура плавления ко торогр ннлсе тетлпературы дестр ч ции полимера,- но выше температуры кипения при атедосферном давлении облегчающего плавление вспомогательного компонента,При переработке композиц содержащих полимер и облегчающий ег плааление вспомогательный ингредиен в зоне плав ае ния полигиера создается и поддерживается достаточное избыточ ное дачлйние, при котором может быть иопуч. иеоОх.одимый однородный расллаэ, Недостаток способа состоит в пробеме поддержания давления внутри экструдера. Улетучивание вспсв югательного ксхлпонента не влияет на ачество формуемых изделий,, Цель изобретения - повышение качества изделий за счет предотвращения улетучивания вспомогательного ксмпонента. Это достигается благодаря тсялу, что полимера и в а тельного ксмпонента в зоне сжатия проводят при температуре ниже точки кипения в нормальных условиях вспомогательного , компонента с образованием в конце зоны сжатия пористой пробки КЗ полимера и вспомогательного компонента с объемом пор от 30 до 70%,содержащих сконденсированный внутри них вспомогательный компонент, и пере1иещают пробку в направлении экструзии со скоростью, равной скорости движения в направлении загрузочной зоны зкструдера сконденсированного внутри пор вспомогательного Kc vjnoнекта. На фиг„1 схематично показан червячный экструдер; на фиг.2 изображена пористая пробка,в зоне В экструдера, прперечное сечение; на фиг.З кривая распределения вспомогательного компонента,, облегчающего плавление полимера по длине пробки,в случае, когда в качестве указанного вспомогательного компонента в смеси с полиакрилонитрилом используют воду. Труднообрабатываемые политлеры, представляют собой полимеры, которые трудно или невозможно размягчить нагревом, не вызывая их деструкцию или не используя очень высокие; темцературы. Труд попе рерабатьтваемыми полимерами, которые в настоящее время представляют значительную ценность для промышленности по производству волокон, являются полимеры акрилонитрила. Вспок-гогательный компонент представляет собой вещество,обычно жидкость, который при высоких давлениях, способен понижать точку плавления полимера акрилонитрила до температуры предпочтительно ниже порога деструкции полиакрилонитрила и образовьшать однородный, однофазный расплав, полимера и вспомогательного ингредиента, К числу вспомогательных ингредиентов, облегчающих плавление полимера, не относятся вещества, которые являются хорошигли растворителями для полиакрилонитрила. Вещества, используемые в качестве вспсглогатель- ; Hfcjx компонентов, являются относительно летучими, то есть их точка кипения ниже температуры,до которой эти вещества снижают точку плавления полимеров,и следовательно,точка их кипения при атмосфернсм давлении ниже температуры экструзии расплава. К числу приемлемых вспомогательных ингредиен тов относятся вода, метиловый спирт, этиловый спирт и т.д. При использова нии воды в качестве вспологательного компонента достигаются дополнительные преимущества, поскольку в этсм случае отпадает необходимость в промьшке продукта для удаления из него вспомогательного компонента . Полимер и вспсмогательный компонент, облегчающий плавление смешивают в пределах от 2;1 до 20:1, что определяется состав см полимера и используемого вспсмогательного к тонента.. В тех случаях; когда применяют полимеры, содержащие по меньшей .70 вес,% акрилонитрила, используют воду, являющуюся вспомогательным компонентом указанное отношение будет равно приjviepHo 5,5-1. Полученную смесь полиме ра и вспомогательного компонента под действием давления сжимают в пористу массу. При указанном выше соотношении-по мера и вспсмогательного компонента, некоторое количество вспомогательног компонента абсорбируется полимером . и существует в виде поверхностной пленки. Когда смесь уплотняется сжатисал при температурах ниже точки пла ления в присутствии вспсмогательного компонента поли1лерные частицы не раз мягчаются и отсазывают сопротивление дефо 4ации, аналогично тому,- .как эт происходит при уплотнении влажного , песка. Формование осуществляют выдав ливанием расплава, предпочтительно в экструдере двухступенчатого типа, хо есть имеется два параллельных Bsa.iJMHO связанных червяка, каждый из которых вращается в одинаковом направлении от общего привода. Червяки расположены между торцсм цилинд ра с которого осуществляется подача в цилиндр на входе экструдера и торцом на выходе из экструдера-, в котором установлено формующее устройство Способ осуществляют следуквдим образом. В экструдер 1 установлен загрузоч ный бункер 2, который связан с внутренним цилиндром 3 экструдера. Червя ный узел 4 установлен внутри цилиндра 3 и транспортирует полимер от загрузочного бункера 2 до дозир унщего насоса 5, установленного на выходе из цилиндра 3. На чертеже показан лишь одночервячный узел, хотя предпочтение Отдается двучервячисму узлу в котором червяки расположены параллельно друг другу. Одно или двучервячный узел экструдера имеет отдельные секции. На чертеже изображены четыре отдельные, секции А;- В, С и Д; В первой секции экструдера шаг А резьбы 6 червяка относительно крупный, и объем, опэаниченный витковой резьбой червяка относительно велик. В следующей секции шаг В винта 7 червяка несколько меньше и соответственно меньше заключенный между витками объем. В третьей секции шаг С винта 8 вновь увеличивается и, наконец, в четвертой секции шаг Д винта 9 опять уменьшается и соо.тветственно, уменьшается объем, ограниченный витками.червяка. Назначение каждой конфигурации витка станет более понятнБМ при более подробном . описании тех физических процессов которые происходят со смесью,при ее движении через цилиндр экструдера от загрузочного бункера 2 до выхода из указанного цилиндра.. Каж,дая секция может содержать не один винтовой элемент, и каж;цый винтовой может иметь разлргчный шаг.) На участке цилиндра 3 экструдера, относящемся к секции В имеются внутренние каналы 10, через которые циркулирует охлаждакидая вода. Это позволяет поддерживать находящуюся в указанной секции цилиндра экструдера смесь при относительнонизкой тel пeратуре, по сравнению с относительно высокой температурой секции Д,В секции Д экструдера имеются средства нагрева, которые представл.ягот собой электрическую обмотку сопротивления или каналы 11 с циркулирьтащей горячей жидкостью. На выходе из экструдера устанавливаются насос 5 и формующее устройство со средствам нагрева, такое как многоканальный мундштук 12 для нитей 13. Расплавленный полимер из экструдера поступает на вход в насос 5 и нап1эавляется в многоканальный мундштук, ,М2 для нитей. Расплав поли1.1ера в В1еде жидхсости поддерживается вплоть до продавливания его через отверстия многоканального мундштука 12 и охла одается с целью получения твердого формованного полимерного продукта нитей 13. При работе смесь 14, состоящая из полимера и вспомогательного компонента для облегчения плавления, загружается в загрузочный бункер 2 экструдера. По каналам 10 в секции В циркулирует вода, поддерживаятемпературу смеси значительно ниже точки кипения вспомогательного ингредиента. На практике целесообразно охлаждать материал в секции В по крайней мере до комнатной температуры. В первой секции А экструзионного шнека транспортируется порошок и начинается уплотнение смеси Из первой секции смесь поступает во вторую секцию В,. зону сжатия, где осуществляется заметное уплотнение массы. Степень уплотнения будет зависеть от ряда параметрбв, в том числе от рг-1змера частиц и полимера, винтовоП линии червяка и скорости подачи смесн. Степень уплотнения, кроме того, определяет плотность и пористость порошковой пробки. Пористость порэшковой пробки относится к числу оп;ределяющих факторов, поскольку внутри капиллярных каналов холодной пористой пробки накапливается жидкий вспот/гогательный компонент и создаетс барьер для давления. После образования пробки она направляется в секцию С, где npooKci измельчается с переднего торца На отдельные куски под действием Нарезки червяка. Когда иэмельченнс1Я ;смесь поступает в последнюю секцию Д зону плавления цилиндра экструдера,, dMecb нагревается до более высокой гемпёратуры за счет средств, используемых для нагрева секции Д, В после ней секции Д экструзионного цилиндра dMBCb нагревается до температуры выда точки кипения вспамогательного кся понента при атмосферном давлении и точки плавления смеси полимера и вспомогательного кампонента. Шаг 9 червяка экструдера з секции Д умень дается по сравнению с шагом в предшествующей секции, что позволяет ос Т1 ествить сжатие расплава s расп IaвлeннJ o пробку и некоторое перемешивание смеси на этой стадии экстр .зии. На данной стадии процесса экстр зик внутреннее давление в экструдере превышает давление паров вспсмогател нфго компонента Испаренный газ и жидкий вспсмогательный компонент находится в равновесии при температуре, которая значительно выше точки кипения вспсмогательного компонента, при атмосфернся давлении. Как правйлор находящиеся при указанном давлении пары булут просачиваться в зон с более низким давлением в загрузочну10 зону экструдера и уноситься тем самым обуславливания процесс выдуван Однако, температура,структура и пост пательное движение пористой порошковой пробки таковы,что предотвращаетс истечение испареного вспомогательного компонента. Горячие пары движут назад к загрузочной зоне секции А экструдера и вступают в контакт с передней кромкой перемещающейся npo6ifH, Пары конденсируются при контакте с холодной пробкой и абсорбиру ются в капиллярах пробки, что привод да .к насы 1ению пробки конденсированными парами на некоторой ее длине При стационарных условиях длина насы щенного участка пробки должна обеспб чивать затвор по давлению и в то же время не превосходить выход пара и выдувание -через загрузочную зону. Предлагаемый способ обеспечивает под держание условий динамического равновесия 3 тех случаях, когда линейная диффузия паров, конденсированньж в пористой пробке, против движения экструдируемой массы равна линейной скорости движения пористой пробки в направлении экструзии при стационарных условиях работы заполненного экструдера. Однако, возможны короткие периоды-нестац 1:онарной работы экструдера, когда может существовать динамическое равновесие, но такие краткие периоды не являются стадиона рньми, если рассматриваться с сочки зрения стационарной работы,- при которой условия динамического равновесия поддерживаются в течение длительг ного периода времени„ Пористая nopouiKOBciH пробка обладает ячеистой стр5 турой, объем пустот в которой составляет 30-70% от полного объема. Таким образом, при надлежащем формовании,, пробка должна обладать как правило, способностью; абсорбировать вcпo ;oгaтeльный компонент в количестве, примерно равном ее собственному весу, В случае акрилонитриловых полимеров показано,- что наиболее предпоч-. тительно использовать такие , которые получают методом суспензионной полш теризации имеют фортку сферических частиц размером от приг/герно 10 до 100 мкм, Степань уплотнения в основном будет зависеть от конструкции экструдера, К числу значительных по важности факторов конструкции экструдера откосится угол аига винтовой линии экструдера. На степень уплотнения будут оказывать BJJИЯнлe и другие факторы, такие кгас скорость подачи полимера, а также длина и диаметр цилиндра экструдера. Скорость потока вспомогательного компонента через пористую пробку определяется пористостью или плотностью пробки,, перепадом дайления на пробке и вязкостью вcnoiMoraтельного компонента. Указанные два последних параметра не являются регулируемыми,При работерследовательно, скорость обратной диффузии вспомогательного компонента через пробку уравновешивается скоростью подачи или линейной скоростью перемещения порошковой пробки, В случае экструдирования папимеров акрилонитрила с водой, используемой в качестве вспомогательного компонента для получения пористой пробки и осуществления экструзии расплава полимера в изделия требуемой формы, такой как волокна, могут примениться следующие элементы. Сначала готовится сополиг/iep акрилонитрила по методу непрерывной суспензионной полимеризсщии. Влажные частицы полимеров суиится до получения массы с низкой влажностью и затем смешиваются с достаточным коли-чеством воды, давая однородную смесь полгалера и воды,.Содержание воды

в cbjecH составляет 16 вес.% от сумманого веса воды и полимера. Смесь, в виде увлажненных твердых частиц, загружают в экструдер и направляют в зону образования пробки, температура в пределах которой поддерживается ниже . Цилиндр экструдер имеет внутренний диаметр 28 мм, а шаг червяка в зоне образования пробк 15 мм; скорость вращения червяка 150 об/мин. Образуется пробка длиной 60 мм о За счет непрерывного поступательного движения вперед пробка попадает в зону измельчения, В этой зоне пробка измельчается на мелкие куски, до того как перетупит в зону плавления, где смесь нагревают до температуры выше . Смесь сначала размягчают и перемешивают винТс1ми при повьниенной температуре, до однородной массы. Затем массу нагревают до 150-180°С, давление пара в цилиндре экструдера, в зоне плавления 5,27 кг/см 2 и зачастую превышает 7,03 кг/см..

При контакте паров с поверхностью охлажденной пористой пробки происходит их конденсация и насыщение ими под давлением движущейся вперед Ъробки на некоторой ее длине,отсчитанной от передней кромки со стороны горячего материала. Конденсация и на ;Сыщение происходит на охлажденной уплотненной полимерной смеси. Охлаж ценная пористая пробка вместе с конденсированными парами воды, содержа1ДИМИСЯ в ней, играют роль затвора для давления, необходимого для поддержания пара под давлением в зоне , плавления и предотвращает унос из экструдера и потерю в результате испарения воды.j

В конструкции червяка важен угол профиля резьбы и длина червяка.Червяк экструдера представляет собой ПОЛНЫЙ набор Отдельных элементов, Каждый элемент включает несколько

спиральных нарезок червяка и имеет полную длину, измеряемую, как правил в миллиметрах. Ширина спиральной нарезки представляет объил, ограниченный смежными витками резьбы при одном полном повороте вала червяка. . И м а р 1. Сухой полимер ак;рилонитрила смешивают с водой, получают экструзионную смесь, содержащую 16,5 вес.% воды. Состав полимера - 90 вес.% ак 2илонитрила и ij 10 вес.% метилметакрилата.Смесь готовят на двулопастной лабораторной мешалке с, .Устанавливают интенсифицирующий нож, через который впрыскиваю воду во вращаемый полимер, что, позволяет получить однородное смешение. Смесь подают в загрузочный бункер экструдера. Длина червяка экструдера 771 мм и диаметр цилиндра 28 мм. Червяк имеет следующую конфигурацию.

Начальный участок - загрузочная зона от входного конца длиной 15 мм имеет шаг 15 мм. Назначение начального участка в том, чтобы захватить подаваемую смесь к перевести смесь во вторую зону, длина которой 250 мм и шаг 30 ьви. В третьей зоне длиной 48 мм шаг резьбы червяка уменьшается до 24 мм, а в четвертой зоне длиной 60 мм - шаг )меньшается до 15 лм. Две последние зоны выполняют роль уплотняющей части червяка - зоны сжатия. Сразу же после четвертой зоны шаг резьбы червяка вновь увеливался до 45 мм. Длина этого участка червяка составляла 105 мм и на этом пятом участке проходит измельчение и разламьшанне yплoтf eннoй пробки, В седьмой зоне шаг равен 15 им, длин седьмой зоны - 60 ьа.. Задача шестой и седьмой зок состоит в плавлении, и уплотнении полшлерной массы Между шестой и зонами устанавливаю прокладку длиной 1 м, общая длина червяка 771 г«.г.

Полимернз,-о подают э экструдер со скоростью 40 г/мин. После заполнения экструдера полимерной смесью, чегжяк приводят во вращение со скоростью 150 об/мин. Температуру полимерной смеси по длине цилиндра экструде эа регулируют с помощью охлаж,цающих и нагревательн к средств

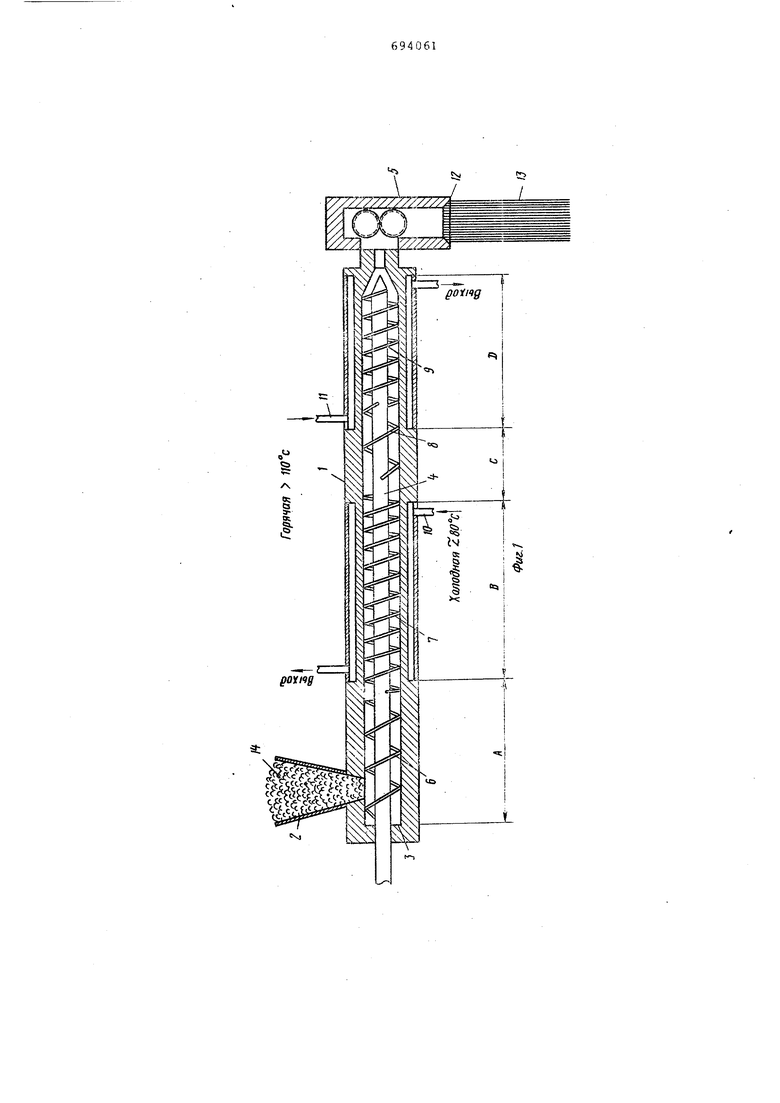

Тер-юрегистрир товдее устройство показывает, что в начале загрузочной зоны экструдера тетспература 49С, затем повышается до , прежде чем смесь сжизушлась при 82°С, и при плавлении температуру поддерживают вплоть до момента, когда расплав выходит из экструдера, внутренне давление в экструдере составляет 6,33 кг/он , й струдер работает 6ч, а затем выключают. Че$жяки экструдер вытаскивают и определяют влажность полиьшрной смеси по длине червяка экструдера. Установлено, что в четвертой зоне резко увеличено содержанке воды - от 16,5% до 50%. На протяжении всей работы не наблюдалось никаких сбросов давления, выдувания назад, перерывов Б подаче или резког увеличения крутящего момента;

П р и м е р 2. (сравнительный). Аналогично примеру 1, за исключением того, что осуществляют нагрев зоны уплотнения на четвертом участке червяка. На указанном участке температура смеси составляет . Спустя 80 мин после начала работы отмечаетс прерывание подачи, сопровождяющееся появлением избыточного крутящего момента на валу червяка. Червяк заедает и происходит отключение экструдера.

Примерз. Аналогично прю1еру 1, за исключением тоге, что в пределах четвертой зоны поддерживают температуру 100°С. Экструдер работг1ет при этих условиях нормально. Teivuiepaxypy в пределах зоны 4 медленно повьпаают до 103°С. В момент достижения указанной ref nepaTypH происходит падение давления, ра-, бота экструдера стайовнтся неустойчивой. TevinepaTypa этой зоны вновь понижается до значения, несколько , при этом падение давления прекратилось, работа экструдера становится нормальной. Показано решающее значение температуры в зоне уплотнения, где образуется пористая пробка. TsMnepai тура в пределах указанной зоны долх на быть ниже точки кипения вспомогательного ингредиента при атмосфер ном давлении, котораяв случае испо зования в качестве указанного ингре диента воды равна 100°С. Пример 4 (сравнительный). Температура перед и в самой пористо пробке ниже 88С. Конфигурация черBffKas первый участок червяка имеет длину 15 мм, шаг 15 мм. На втором участке длиной 15 мм шаг 45 мм. На третьем и четвертом участках шаг равен 70 Mf/i на длине 160 мм и 24 мм на длине 144 .гм. Для дополнительного уплотнения на пятом участке длиной 30 мм используют обратный ход винта с шагом 20 мм„ На этом участк получают очень плотную пробку. Эта пробка поступает на шестой участок длиной 30 {ш к шагом резьбы 45 мм, где пробку измельчают или разламываМт, За 1им следуют седьмой и вось мой участки,- шаг резьбы в пределах которых и длина этих участков 30 мм на 232 мм и 24 мм на 145 мм сортвет ствекно. Полимерную массу подают в экстру дер, червяк которого вращается со скоростью 25 об/мин. При указанной конфигурации червяка не удалось най стационарный режим работы экструдер из-за постоянно возникающего большо крутящего момента на валу червяка, Показано, что для надежной работы экструд ера чрезвычайно важным услов является степень уплотнения полимер ной смеси в зоне образования пробки Устандвлено, что ни в коем случае нельзя использовать секции с левоCTopofjHHM или обратньм вращением червягса.. Из экспериментальных данных следу ет,что при использовании червяка с профилем,у которого на участке упло нения угол профиля червяка равен или больше,чем на предшествующем участке, достигается слишком слабое уплотнение полимерной смеси, в результате чего не может быть получена приемлемая пористая пробка. Для осуществления надежной работы необходимо иметь в пределах зоны уплотнения червяк с постоянно уменьшающимся углом профиля резьбы. Использование обратной резьбы недопустимо. Предлагаемый способ позволяет осуществить непрерывное формование изделий экструзией из термостойкого полимера. Формула изобретения Способ непрерывного формования изделий экструзией путем подачи термостойкого .полимера иоблегчающего расплавление вспомогательного компонента в загрузочную зону червячного экструдера, нагревания и сжатия полимера и вспомогательного компонента, в зоне сжатия экструдера и нагрева- ния полимера и вспомогательного компонента в зоне плавления с получением однофазно плавящегося расплава полимера и вспомогательного компонента при тe Iпepaтype, превышающей точку кипения в нормальных условиях вспомогательного компонента о т л и чающийс я теМ; Что, с целью повышения качества изделий за счет предотвращения ул;етучивания вспомогательного компоненте., сжатие полимера и вспомогательного компонента в зоне сжатия осущесггвляют при температуре ниже точки кипения в iHopмальных условиях вспомогательного KOvtnoHeHTa с образованием в конце зоны сжатия пористой пробки из полимера и вспсмог-ательного компонента с объемом пор от 30 до 70%, содержащих сконденсированный внутри них вспсмогательньай компонент, и перемещают пробку в направлении экструзии со скоростью, равной скорости движения в направлении загрузочной зоны экструдера сконденсированного внутри пор вспомогательного компонента . Источники информации, принятые во внимание при экспертизе 1.Шенкель Г. Шнековые прессы для пластмасс. Л- Госхимиздат, 1962. с.422. 2,Перепелкин К. Карбоцепные синтетические волокна. М.:- Химия, 197,3, 0,108-109,

t

Линеиис1{ скорость проб к и

Пары воды

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРАПЕВТИЧЕСКИЕ АГЕНТЫ | 2002 |

|

RU2301660C2 |

| СПОСОБ МОДИФИКАЦИИ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1993 |

|

RU2115665C1 |

| БИОРАЗЛАГАЕМЫЕ СОПОЛИМЕРЫ, ПЛАСТМАССОВЫЕ И ВПИТЫВАЮЩИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ БИОРАЗЛАГАЕМЫЕ СОПОЛИМЕРЫ | 1995 |

|

RU2144047C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОЙ ДИСПЕРСИИ АКТИВНОГО ИНГРЕДИЕНТА | 2007 |

|

RU2442568C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОЙ ДИСПЕРСИИ АКТИВНОГО ИНГРЕДИЕНТА | 2007 |

|

RU2448688C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

| ЭКСТРУДИРУЕМЫЕ ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И РАЗРУШАЕМОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 1994 |

|

RU2140180C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1989 |

|

RU2026321C1 |

| ШНЕК ДЛЯ ПЕРЕДАЧИ ЭНЕРГИИ И УЛУЧШЕННЫЙ СПОСОБ ЭКСТРУЗИИ | 2017 |

|

RU2754725C2 |

| ВСПЕНЕННЫЕ ПОРИСТЫЕ МЕМБРАНЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2203127C2 |

55

I i. 25

15

Пе 9лин//е npooxt/

Фиг.}

Авторы

Даты

1979-10-25—Публикация

1976-06-23—Подача