Основным фактором процесса сушки кирпича и других керамических изделий являются капиллярные усилия, благодаря которым влага из внутренних слоев тела постепенно передвигается по капиллярам к наружным поверхностям, где и происходит испарение.

По своему структурному состоянию кирпич находится в весьма неблагоприятных условиях в отношении равномерности влагоотдачи по всей его массе: внешняя периферийная его часть является, при условиях нормальной сушки, вполне доступной для действия влагопоглошаюш,ей среды-движущегося теплого воздуха, но чем глубже залегание частиц высушиваемого тела, тем труднее доступ к ним агента сушки и тем медленнее будет происходить процесс испарения.

В начале процесса сушки, при соприкосновении теплотносителя с влажным материалом, частицы нагретого воздуха отдают заключенное в них тепло частицам материала, расположенным по периферии, и вызывают поверхностное испарение влаги из верхних слоев изделия. Для того, чтобы усадка изделия была равномерна, необходимо, чтобы испаренная с поверхности влага тотчас же компенсировалась, под влиянием капиллярных усилий, внутренней влагой. А так как процесс капиллярного движе(218)

ния при невысоких температурах тела протекает очень медленно, то и испарение с поверхности, во избежание деформаций и напряжений в теле, должно протекать тоже очень медленно. Этим и объясняется продолжительность сушки кирпича в обычных сушилках.

При условиях, принятых в камерных сушилках, т. е. при начальной температуре движущегося теплоносителя порядка в местах поступления теплоносителя с более высокой температурой, высыхание кирпича с периферии происходит значительно интенсивнее, чем поступление влаги из внутренней толши продукта, вследствие чего на поверхности его образуется плотная сухая корка, затрудняющая испарение влаги, заключенной внутри тела.

По мере прогрева тела и увеличения его температуры внутренние капил.лярные условия возрастают и интенсивность сушки повышается. Под влиянием воз-растающих внутренних усилий, влага, заключенная в материале, устремляется наружу, преодолевая на своем пути сопротивление уплотненных, подсыхающих наружных слоев.

В результате указанных напряжений, по поверхности высушиваемого тела возникают деформации, в виде волосяных трещин, увеличивающихся по мере повышения температуры.

Для создания равномерной сушки всей массы, что крайне важно, для получения однородной усадки, отсутствия деформаций и внутренних напряжений необходимо искусственным путем создать выравнивание наружного и внутреннего состояния продукта при процессе сушки, т. е. привести к одному знаменателю наружную и внутреннюю интенсивность испарения.

Уменьшение влагоотдачи наружных частиц достигается увеличением относительной влажности окружающей тело среды, увеличение же влагоотдачи внутренних частиц получается путем увеличения внутреннего парциального давления и капиллярного напряжения, что происходит при повышении температуры высушиваемого тела.

Чтобы ускорить процесс сушки керамических изделий, при условии сохранения внутреннего равновесия, необходимо создать условия, тормозяшие в начале процесса испарение влаги с поверхности и одновременно стимулирующие внутренние капиллярные усилия до возможного максимума.

Таким образом, в каждый отдельный момент влага, испаряемая с поверхности, будет компенсироваться притоком соответствующего количества влаги с внутренней части просушиваемого материала.

Изобретение относится к тоннельным сушилкам для керамических изделий с предварительным подогревом просушиваемого материала влажным теплоносителем, с разделением на зоны, а также с применением двух потоков теплоносителей, из которых один непосредственно соприкасается с высушиваемым изделием.

В предлагаемой сушилке оба потока имеют одинаковое направление, противоположное направлению движения высушиваемого изделия, с поступлением потоков в общий отсос.

Степень влажности потока теплоносителя, в который поступают свеже загруженные подлежащие сушке изделия, поддерживается на такой высоте, чтобы воспрепятствовать высыханию кирпича с наружной поверхности ранее достаточно глубокого прогрева внутренней §гр части,

Таким образом, за счет теплосодержания горячего и влажного воздуха происходит прогрев внутренней толщи продукта и повышение внутренних капиллярных усилий, интенсивности которых способствует высокая теплопроводность влажного продукта.

За счет же влагосодержания горячевлажной среды понижается интенсивность влагоотдачи наружных поверхностей тела.

Меняя эти переменные, можно стабилизировать процесс настолько, что совершенно отпадает неоднородность сушки отдельных элементов.

По/ мере движения продукта навстречу теплоносителю, испарительная способность которого возрастает, внутренние тепловые напряжения будут увеличиваться и уравновешивать усиливающееся при повышении температуры испарение влаги с наружных поверхностей, вследствие этого процесс сушки будет охватывать равномерно всю массу продукта, вызывая равномерную его усадку.

Поэтому весь процесс возможно вести при значительно более высоких температурах и в более короткий срок.

Для предохранения продукта от влияния резких перемен при переходе от наружной среды в сушилку и наоборот-служат промежуточные стадии процесса в начале и в конце сушки.

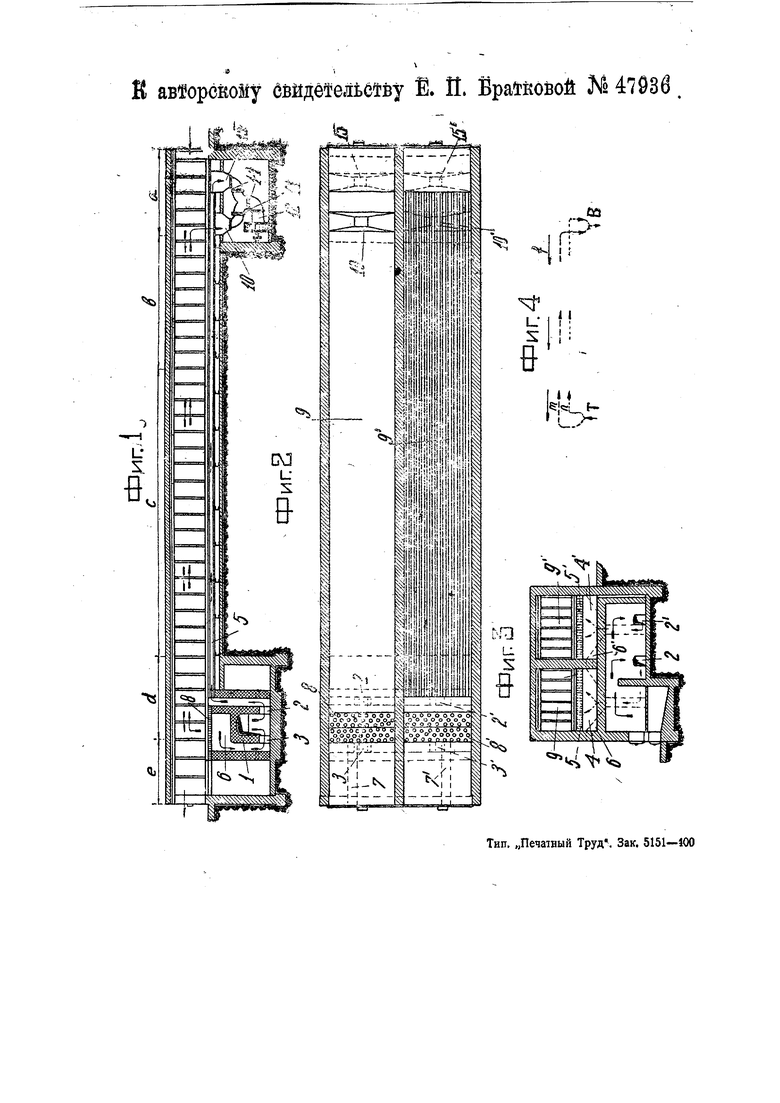

На чертеже фиг. 1 изображает продольный разрез тоннельной сушилки для керамических изделий; фиг. 2-горизонтальный разрез ее; фиг. 3-поперечный разрез ее; фиг. 4 - схему движения в сушилке теплоносителя и высушиваемого изделия.

Изделие, подлежащее сушке в тоннельной сушилке, проходит ряд стадий и первоначально поступает в зону а- поверхностного подогрева для избежания конденсации влаги на его поверхности при вводе во влажную среду; отсюда изделие поступает в зону Ь- распарки и глубокого прогрева за счет влаги, содержашейся в воздухе, подогреваемом по пути движения калорифером. Следующая зона с предназначается для сушки изделия с нарастающей интенсивностью, откуда последнее по. ступает в зону d-окончательной досушки при максимально допускаемой температуре; зона е служит для охлаждения изделия приточным воздухом, поступающим в сушилку.

Каждая из перечисленных стадий служит подготовкой для последующей стадии, что создает плавность процесса и отсутствие деформаций в высушиваемом изделии, причем процесс ведется малыми объемами теплоносителя, влагоемкость которого повышается путем подогрева непосредственно в сушильном помещении подовым калорифером.

Циркулирующий в сушилке теплоноситель разбит на два потока: открытый поток, заполняющий полость тоннеля и движущийся продукту навстречу, и закрытый поток, проходящий внутри калорифера и создающий многократный подогрев одного и того же объема воздуха и выравнивание температуры пода сушилки, обычно отстающего от верха.

Движение изделия, а также открытого и закрытого потока происходит по схеме, изображенной на фиг. 4.

Открытый т и закрытый п потоки теплоносителя, исходящего из общего источника Ттепла и соединенного общим отсосом В, имеют одинаковое направление, противоположное направлению движения / высушиваемого изделия, благодаря чему мощность того и другого потока может быть изменена в ту или другую сторону при неизменяемой суммарной их мощности, так WK с увеличением, при установившемся процессе, количества газов открытого потока, одновременно уменьшается количество газов закрытого потока. Наличие нескольких последовательных стадий сушки позволяет увеличить температуру сушки и уменьшить продолжительность ее.

Тоннельная сушилка состоит из двух тоннелей 9, 9, имеющих общую печь /, из которой продукты горения поступают в тоннели двумя парами потоков через окна 2 и 2 и 5 и 5. Потоки газов из окон 2, 2, поднявшись по каналам переходящим в коническ11е коллекторы 4 и 4, равномерно распределяются в системе паровых труб 5 и 5 подовых калориферов и образуют закрытый поток дымовых газов в нижней части тоннеля, для подогрева пода

и создания многократного нагрева открытого потока теплоносителя.

Подовый калорифер проходит по всему тоннелю и оканчивается вытяжками 75, 15 у выгрузочных дверей, вследствие чего образуется участок тоннеля, в котором имеется только нижний закрытый поток; этот участок предназначается для подогрева вступающего в сущилку холодного изделия, до ввода его в насыщенную влагой среду, начинающуюся над вытяжками /О, W.

Благодаря поверхностному подогреву, изделие предохраняется от конденсации влаги на его поверхности.

Потоки дымовых газов через окна 3, 3 по каналам подымаются в смесительные камеры б и 6, куда поступает воздух, подводимый каналами 7 и 7. При наличии бросового тепла используется теплый воздух обжигательных печей.

Из смесительных камер дымовые газы, пройдя решетки 8, 8, входят в тоннель, где к ним присоединяется подогретый воздух из охладительной зоны, и образуют открытые потоки, заполняющие тоннели 9, 9.

По пути движения открытого потока навстречу движению изделия охладившиеся струи теплоносителя опускаются вниз и, омыв овальные трубы 5, 5 подового калорифера, подогревшись, снова подымаются, образуя промежуточные восходяще-нисходящие струи, усиливающие общую турбулентность газового потока и способствующие лучшему обтеканию изделия. Не доходя некоторое расстояние до конца тоннеля, газы открытого потока опускаются и вытяжками JO, Ю с регистрами // отводятся к эксгаустору 12.

При помощи регистров, находящихся в окнах 2-2 и 3-5, и регистров 11 и 14 для отработавших газов, возможно изменять тепловое напряжение открытого и закрытого потока.

Увеличивая количество газов, пропускаемых непосредственно тоннелем, повышают температуру в верхней части тоннеля, увеличивают объем циркулирующего в сушилке теплоносителя и уменьшают его относительную влажность; при увеличении количества газов.

пропускаемых через калорифер, получается обратное явление: повышается температура в нижней части тоннеля, уменьшается объем теплоносителя в верхней части тоннеля и увеличивается его влажность.

Предмет изобретения.

Тоннельная сушилка для керамических изделий с предварительным подогревом просушиваемого изделия влажным теплоносителем, с разделением на зоны, а также с применением двух потоков теплоносителей, из которых один непосредственно соприкасается с высушиваемым изделием, отличающийся тем, что оба потока теплоносителя имеют одинаковое направление, противоположное направлению движения высушиваемого изделия, с общим отсосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2010 |

|

RU2433102C1 |

| Тоннельная сушилка | 1927 |

|

SU14494A1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2427772C1 |

| Ярусная роторная сушилка | 2018 |

|

RU2703182C1 |

| Ленточная сушилка | 2019 |

|

RU2718630C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2004 |

|

RU2274621C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2000 |

|

RU2167376C1 |

| Туннельная сушилка | 1981 |

|

SU1006885A1 |

Авторы

Даты

1936-07-31—Публикация

1934-01-08—Подача