Изобретение относится к области техники, связанной с обжигом природных материалов и изделий из них, и может быть использовано при производстве строительных материалов, в частности керамических кирпичей.

Известен способ сушки капиллярно-пористых материалов путем непрерывного их обдува газообразным теплоносителем (А.С. №1698224 А1, кл. С 04 В 33/30, F 26 B 3/04).

Известен способ сушки кирпича-сырца и керамических камней (Сайбулатов С.Ж. Производство керамического кирпича. - М.: Стройиздат. 1989.-с.: 200 ил. - (Повышение мастерства рабочих строительства и промышленности строительных материалов) - двухстадийный способ сушки, предусматривающий импульсную (ритмичную) сушку теплоносителя в период усадки, когда обдув изделий теплоносителем чередуется с прекращением подачи теплоносителя, и непрерывную подачу в процессе досушки изделий.

Однако каждый из упомянутых способов позволяет контролировать только завершение или промежуточные стадии процесса сушки по мере уменьшения содержания влаги в высушиваемом кирпиче. Образование трещин, выкрашивание и иные механические разрушения в кирпичах перечисленные методы не выявляют, что не позволяет своевременно выводить из дальнейшего процесса бракованные изделия (кирпичи) и менять режим сушки или режим приготовления компонентов сырца и собственно формования при обнаружении брака в изделиях.

Известен способ сушки строительных изделий, включающий операцию вакуумирования, необходимую для интенсификации процесса [Авторское свидетельство СССР № 316675, кл. С04В41/30, 1970]. Недостатком такого способа являются сложность, устройства для его реализации и повышенная энергоемкость.

Известен способ сушки строительной керамики путем конвекционного нагрева изделий теплоносителем и отвода водяных паров [Лыков А.В Теория сушки. М., «Энергия»-1968, с.136-147]. Однако режим сушки по зонам устанавливают без учета структурных изменений, происходящих в керамических изделиях при их сушке, что приводит к снижению скорости сушки и не позволяют полностью исключить сушильные трещины на кирпиче-сырце, изготовленном пластическим формованием, так как при конвективных способах сушки возникают значительные влажностные градиенты по толщине и объему изделия, особенно в поверхностной его зоне. Низкое качество подверженных сушке по указанному способу керамических изделий связано с тем, что при конвективных способах сушки ввиду испарения влаги с поверхностных слоев изделия без учета структурных изменений, происходящих кирпиче–сырце невозможно избежать высоких влажностные и температурных градиентов, которые и приводят к трещинообразованию.

Наиболее близким к заявляемому является способ сушки отформованного кирпича-сырца, описанный в патенте [Патент РФ №2560733. Способ сушки отформованного кирпича–сырца. Смирнов Г.В. Опубл. 20.08.2015 Бюл. № 23. – Прототип].

Способ–прототип включает в себя размещение кирпичей-сырцов в сушиле, подачу и отбор теплоносителя, и отвод водяных паров, при этом к одному из торцов произвольно выбранного кирпича из партии кирпичей, размещенных в сушилке, подводят импульсный источник ультразвука, а к противоположному торцу того же кирпича подключают приемник ультразвука, возбуждают в источнике ультразвука импульсные ультразвуковые колебания и непрерывно определяют интервалы

Способ-прототип требует для своей реализации импульсный источник ультразвука, который подсоединяют к одному торцу выбранного кирпича из партии, к противоположному торцу того же кирпича необходимо подключать приемник ультразвука. При этом в процессе сушки возбуждать в источнике ультразвука импульсные ультразвуковые колебания и непрерывно определять интервалы прохождения каждым импульсом ультразвука расстояния от одного торца упомянутого кирпича. После чего в зависимости от результатов контроля изменять режимы процесса сушки. Все это существенно усложняет реализацию способа. Кроме того, характеристики ультразвука в значительной мере зависят от надежности и качества контакта излучателя и приемника ультразвука с поверхностью кирпича, а также от температуры изделий и влажности. Все эти перечисленные факторы могут приводить к искажению и ошибкам получаемой информации, что снижает достоверность контроля.

Способ–прототип не позволяет обеспечить автоматического управления процессом сушки изделий в зависимости от результатов контроля, что приводит к повышенному браку изделий по окончании сушки.

Задачей изобретения является упрощение способа и обеспечение условий для автоматического управления процессом сушки.

Поставленная задача решается за счет того, что в способе сушки кирпича, заключающемся в загрузке и перемещении в сушильной камере тележек с кирпичом-сырцом, в подаче в сушильную камеру горячего и холодного воздуха, в контроле температуры и влажности кирпича и окружающей его среды на разных позициях нахождения тележек в сушильной камере, и в корректировке процессов подачи горячего и холодного воздуха по результатам упомянутого контроля, управление процессом сушки осуществляют с использованием нечеткой логики, для чего в систему контроля и принятия решений дополнительно вводят, регулируемые вентиляторы, маршрутизатор с антенной, регулируемые блоки управления вентиляторами, нечеткий контроллер с базой знаний, и блоком фаззификации, логическим блоком и блоком дефаззификации, при этом регулируемые вентиляторы устанавливают на выходах в сушильную камеру трубопроводов горячего и холодного воздуха, расположенных равномерно по длине сушильной камеры, причем влажность кирпича на каждой из позиций определяют тензометрическим способом, путем непрерывного контроля разности веса кирпича на разных позициях, результаты контроля подают на вход микроконтроллера с нечетким управлением, в котором на каждой из позиций определяют скорость испарения влаги и перепад температуры между средой и кирпичом, эти данные передают в блок фаззификации, где их фаззифицируют, обрабатывают их в логическом устройстве на основе базы знаний и правил, заложенных в контроллер, полученные данные дефаззифицируют, преобразуют их в управляющие воздействия, которые поступают на вход вентиляторов и корректируют режимы их работы в оптимальном направлении процесса, при котором для исключения или предотвращения возникновения трещин в кирпиче, соблюдается динамическое равновесие между количеством испаренной с поверхности кирпича влаги и её количеством, подходящей из кирпича к его поверхности влаги под действием диффузионных процессов.

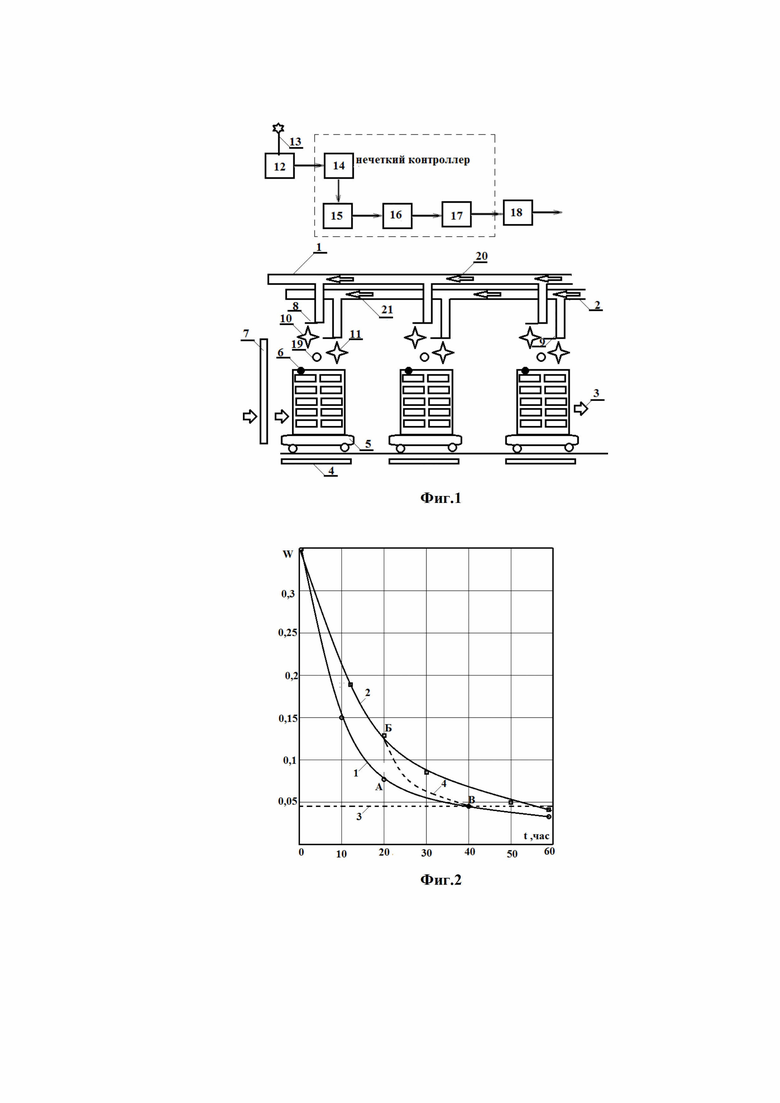

На фиг.1 схематически представлен процесс сушки кирпичей. На фиг.1 введены следующие обозначения: 1 - воздуховод горячего воздуха; 2 - воздуховод холодного воздуха; стрелками (позиция 3) обозначено направление перемещения тележек; 4 - датчики веса; 5 - вагонетки с сырьем; 6 - датчики температуры кирпича; 7 - датчик влажности сырья; 8 и 9 заслонки горячего воздуха и увлажнителя, соответственно; 10 и 11 - регулируемые вентиляторы горячего и холодного воздуха, соответственно; 12 - маршрутизатор с антенной 13; 14 - блок базы знаний и правил; 15 - блок фаззификации; 16 - логическое устройство; 17 - блок дефаззификации; 18 - регулируемый блок управления вентиляторами; 19 - датчики температуры и влажности среды; 20 - направление движения теплоносителя; 21 - направление движения увлажнителя.

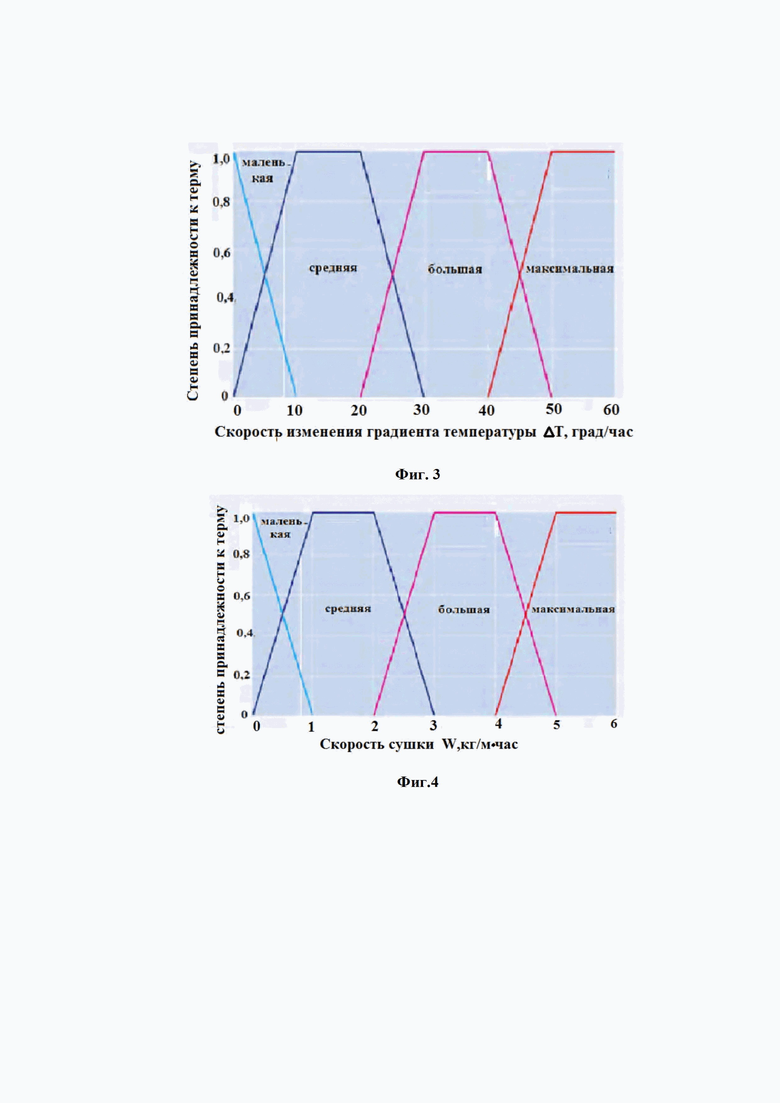

На фиг. 2 представлены графики изменения влагосодержания кирпича в процессе сушки. На фиг. 2 введены следующие обозначения: 1 - прогнозируемый процесс сушки; 2 - реальный процесс сушки; 3 - желаемый процесс сушки; 4- корректируемый процесс сушки.

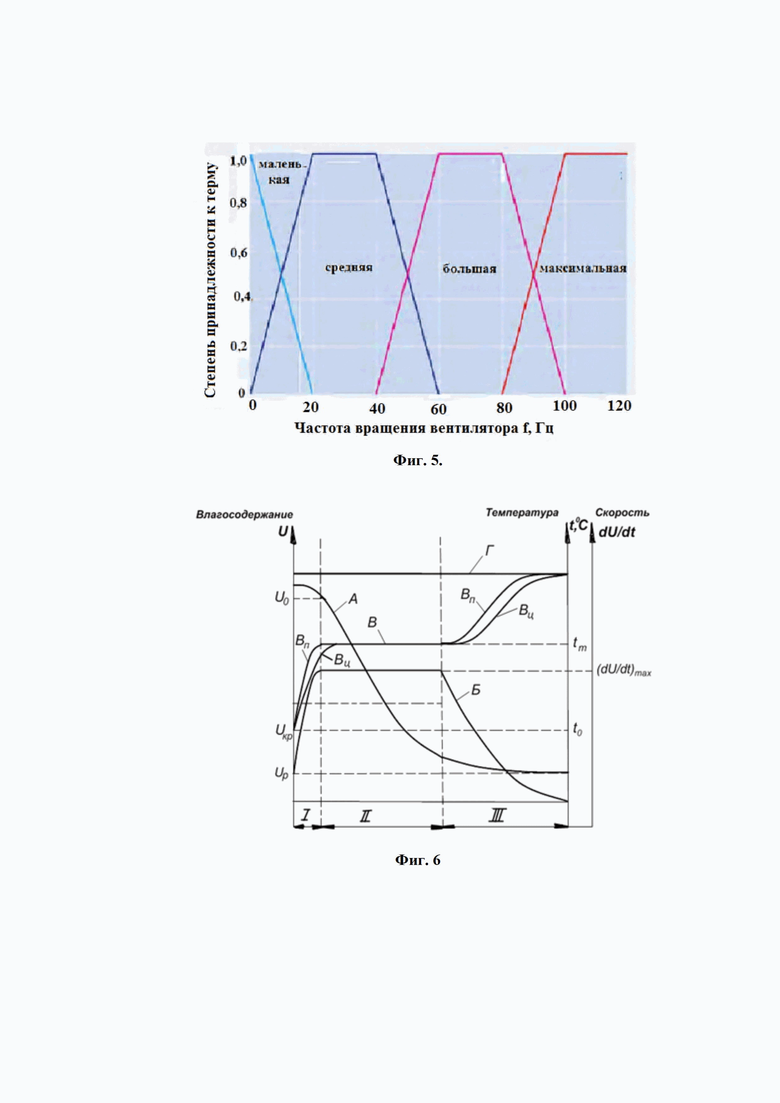

На фиг. 3 приведены термы для входной переменной «влажность», а на фиг. 4 - для входной переменной «температура».

На фиг. 5 приведены нечеткие выходные термы управления частотой вращения вентилятора.

На фиг. 6 представлены графики изменения параметров сушки кирпича, предписанные правильным технологическим процессом. На фиг. 6 введены следующие обозначения: А - изменение влагосодержания (кривая сушки); Б - кривая скорости сушки; В - кривая температуры; Г - температура теплоносителя; U0 - начальное влагосодержание; Up - равновесное влагосодержание; Uкр - критическое влагосодержание; t0 - начальная температура сушки; tm - температура мокрого термометра; Bn - температура поверхности материала; Bц - температура центра материала.

Сущность изобретения заключается в следующем.

Современный технологический процесс производства керамического кирпича отличается высокой степенью сложности, изготовление которого включает в себя следующие основные этапы: подготовка смеси; формовка кирпича; сушка кирпича и обжиг.

Одним из наиболее ответственных и трудоемких является технологический этап сушки кирпича. Этот технологический процесс характеризуются высокой сложностью и множеством факторов, оказывающих влияние на качество выпускаемой продукции.

Научные исследования и практика показывает, что целесообразно управлять процессом сушки посредством изменения параметров теплоносителя. Возможные управляющие воздействия, основные дестабилизирующие факторы и показатели качества технологического процесса следующие:

- факторы, характеризирующие сырье как объект сушки: химический состав глины, геометрические размеры;

- возможные управляющие воздействия: расход теплоносителя, его температура, расход воздуха, температура и влажность воздуха;

- основные возмущающие воздействия: начальная влажность воздуха, начальная температура сырья, нестабильность удельной массы сырья, неравномерность подачи воздуха;

- оперативные показатели: отсутствие повреждений, потеря массы, температура на выходе.

Керамические кирпичи, изготовленные пластическим методом, содержит влагу, которая должна быть удалена, чтобы придать им механическую прочность и подготовить к обжигу. Соблюдение технологии сушки и выдержка контрольных параметров процесса в высокой степени влияют на качество конечной продукции. Именно после сушки отбраковывается значительная часть высушенного кирпича-сырца, которая поступит уже в другое производство как отходы от производства керамического кирпича. Сушку кирпича производят только конвективным методом, т.е. методом при котором влага испаряется вследствие теплового обмена между изделием и теплоносителем. Теплоносителем для сушки служит горячий воздух, отбираемый из зоны охлаждения туннельной печи. Этот теплоноситель движется от вентилятора туннельной печи по трубопроводу 1 (фиг.1, направление движения показано стрелкой 20), затем забирается вторым вентилятором и подается в сушила. Отбор теплоносителя производится двумя вентиляторами. Количество подачи теплоносителя по туннелям регулируется степенью открытия шиберов8 на подаче и отборе теплоносителя, а также вентиляторами 10.

Скорость теплоносителя в типовых туннелях составляет 2–3 м/с, относительная влажность — 85-92%. В заявляемом способе эта скорость может изменяться регулируемыми вентиляторами 10.

Процесс сушки характеризуется следующими основными факторами:

- скоростью перемещения влаги внутри материала;

- скоростью влагоотдачи с поверхности материала в окружающую среду;

- усадочными напряжениями, обусловленными неравномерным распределением влажности внутри материала.

В результате испарения влаги с поверхности изделия влага из глубинных слоев перемещается на его поверхность. Этот процесс называют внутренней диффузией. Наилучшие условия сушки создаются при одинаковой скорости внешней и внутренней диффузий.

Процесс сушки делится на три периода: нагрева изделий, постоянной скорости сушки и замедленной скорости сушки. Изменение характеристик процесса сушки, предписанных регламентом технологической документации, схематически приведен на графиках фиг. 6. В период нагрева тепло, подводимое к материалу теплоносителем, расходуется на подогрев изделия от начальной температуры до температуры теплоносителя.

В первый период сушки удаление влаги происходит с постоянной интенсивностью:

m=

где m – интенсивность испарения кг/м2ч; W – испаренная влага, кг; F – площадь поверхности испарения, м2; ф - время испарения, ч.

Сушка кирпича в сушильных камерах происходит при температуре от 110 до 140°С.

Продольная циркуляция теплоносителя в системах сушилки обеспечивается вентиляторами 10 и 11. Регулирование его количества и скорость перемещения по туннелю осуществляется с помощью вмонтированных у перекрытия сушилки заслонок 8 и 9 и вентиляторов 10 и 11. Регулируемые вентиляторы, обеспечивают его циркуляцию в поперечном направлении каналов агрегата, равномерно обдувая сырец. В сушильной камере размеры кирпича в результате усадки уменьшаются (на 5-10%). Нагретый воздух отсасывается из обжиговой печи отжига кирпича эксгаустером (вентилятором) и подаётся в сушильную камеру. Благодаря постепенному подъёму температуры, в закрытой сушильной камере с течением времени образуются испарения воды без заметного движения воздуха. Это весьма благоприятно влияет на сушку кирпича, особенно из чувствительных к режиму сушки глин в первый период.

Сырец нагревается во влажном воздухе, подаваемом из воздуховода 2 (фиг.1) через заслонки (шиберы) 9и регулируется вентиляторами 11, за счет чего преждевременного высыхания его поверхности не происходит, а влага равномерно испаряется из всей массы сырца.

Время сушки кирпича-сырца в сушильной камере составляет 85-95 часов.

Схема туннельной сушилки, реализующей заявляемый способ, с системой воздуховодов горячего и холодного воздуха 1 и 2, датчиков веса 4,вагонеток 5, датчиков температуры кирпича 6, и датчиков влажности сырья 7 показана на фиг.1.

Заслонки подачи холодного и горячего воздуха 8 и 9 оснащены приводами управления. Горячий и холодный воздух при помощи регулируемых вентиляторов 10 и 11 подается в сушилку так, что позволяет корректировать потерю влаги в разных частях сушилки.

Перед загрузкой сырья в сушилку измеряется его влажность в установке датчиком 7. В процессе сушки, вагонетки 5 взвешиваются в начале, в середине на разных позициях и в конце сушилки с помощью датчиков веса 4, и по полученным данным рассчитывается влагосодержание кирпича на любой из позиций тележек в сушилке в любой момент времени. Температура, влажность и расход воздуха также измеряется.

Для управления процессом сушки используется математическая модель потери массы сырья по результатам измерения изменения массы Мк. Интенсивность сушки корректируется с использованием контрольных измерений массы вагонеток с сырьем так, чтобы достигалось необходимое влагосодержание в конце технологического процесса при отсутствии дефектов (растрескивания, расслаивания, снижения прочности).

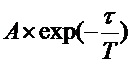

Структура модели динамики среднеобъемного влагосодержания кирпича описывается зависимостью вида:

W(ф)=

где A, T, С – коэффициенты идентификации, зависящие от условий процесса, τ - текущее время.

Изменение влагосодержания кирпича-сырца в процессе сушки, в упрощенном виде происходит так, как показано на фиг. 2.

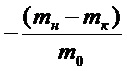

Качество процесса управления оценивается функционалом:

J(ф)=∆W

где ∆W – желаемое изменения влагосодержания в процессе сушки; mн – начальная масса сырья; mк – конечная масса сырья; m0– масса абсолютно сухого сырья.

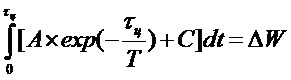

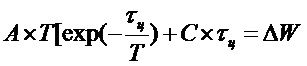

Для расчета коэффициентов идентификации при τ = 0 получаем:

A +C =∆W (0), (4)

Используя уравнение баланса:

получим второе равенство для вычисления коэффициентов А и С:

где τц - продолжительность сушки.

Значение коэффициента C вычисляется в результате совместного решения зависимостей (2) и (4).

В случае несоответствия между прогнозируемым (точка А на фиг.2) и измеренным экспериментально (точка Б на фиг.2) влагосодержанием в точке повторного взвешивания (20-ый час процесса сушки), модель корректируется. Далее, процесс сушки корректируется так, чтобы достигнуть желаемого влагосодержания (линия 3, фиг. 2) в конце процесса сушки (времени τ4 точка В, фиг. 2) по кривой 4 (фиг. 2). Для этого необходимо выбрать новое значение коэффициента модели Т и изменить параметры подаваемого в сушилку воздуха на основании зависимости ∆T =f(De, Te,

Предложения по автоматизации кирпично-черепичного производства разработаны с целью повышения качества выпускаемой продукции и других технико-экономических показателей работы тепловых агрегатов, обеспечения оперативной технологической и аварийной сигнализации о ходе технологического процесса, требований безопасности, предупреждения о возникновении аварийных ситуаций за счёт усовершенствования системы контроля и управления. Стремительный скачок в развитии нечетких систем управления оказался не случайным. Простота разработки алгоритмов и дешевизна контроллеров нечеткой логики (Fuzzy Logic Controller, FLC), широкий диапазон применения — от бытовых приборов до управления сложными промышленными процессами — и высокая эффективность нечетких технологий заставили проектировщиков все чаще прибегать к этой технологии. При этом происходит подключение человеческой интуиции и опыта оператора.

Управление процессом сушки с применением нечеткой логики по заявляемому способу осуществляется следующим образом.

Загруженная кирпичом-сырцом вагонетка 5 поступает в сушильную камеру, где измеряется датчиками 7 влажность кирпича. Тележка с кирпичом взвешивается на весах (датчик веса 4). Через открытые заслонки 8 и 9 в сушильную камеру поступает горячий воздух из воздуховода 1, влажность которого регулируется поступлением холодного воздуха из воздуховода 2, степенью открытия заслонки 8. Теплоноситель в сушильную камеру поступает из печи отжига кирпича. Кирпич на вагонетке 5 прогревается до температуры теплоносителя. Температура теплоносителя измеряется датчиками температуры 6, а температура кирпича датчиком 6. Прогрев кирпича до температуры носителя на первом этапе сушки необходимо производить относительно плавно, линейно увеличивая скорость этого подъёма. Такой процесс прогрева нужен для того, чтобы избежать возникновения трещин в кирпиче при резком подъеме температуры. После того, как температура кирпича на первой позиции сравнялась с температурой теплоносителя (фиг. 6 кривая В), тележка 5 перемещается на следующую позицию. Направление перемещения указано стрелками 3. На следующей позиции тележки вновь производятся те же измерения, что и на первой позиции.

Все полученные данные о процессе с каждой позиции передаются на антенну 13 маршрутизатора 12 и из него передается в нечеткий контролер. Поступившая в микроконтроллер информация поступает блок 14, где хранится база данных и заложены правила нечеткого управления регулируемыми вентиляторами 10 и 11 подачи горячего и холодного воздуха.

Вентиляция на той или иной позиции нужна для того, чтобы изменять температуру и влажность в туннеле и в кирпиче. Это происходит следующим образом. Если влажность внутри кирпича при какой-то его температуре меньше, чем вне его, (градиент отрицательный), удаление влаги из кирпича происходить не будет. Более того, процесс будет происходить наоборот, т.е. будет происходить дополнительное увлажнение кирпича. В этом случае нужно повысить точку росы воздуха, для чего температуру воздуха нужно повысить. При повышении температуры воздуха при неизменной в нем массе влаги, его относительная влажность будет снижаться. Градиент влажности между кирпичом и средой также будет снижаться. При выравнивании относительных влажностей в кирпиче и среде начнется испарение влаги из кирпича. Либо наоборот, понизить температуру кирпича, оставив неизменным температуру и влажность окружающей среды. В этом случае точка росы в кирпиче снизится, понизится и относительная важность в кирпиче. Но так как температуру кирпича нельзя изменить изнутри кирпича, а можно только воздушным потоком, то второй вариант отпадает. Поэтому для того, чтобы начался процесс испарения влаги из кирпича к нему нужно усилить подвод горячего воздуха. Это можно обеспечить изменением скорости притока горячего воздуха, либо увеличением его объема, либо увеличением одновременно обоих параметров. Указанный процесс можно обеспечить увеличением скорости вентилятора, стоящего возле выхода горячего воздуха, либо, если вентиляторов несколько, включением нескольких из них. В случае, если влажность внутри кирпича будет выше, чем влажность окружающей среды, при большом градиенте влага начнет так интенсивно покидать кирпич, что в нем могут возникать трещины. Для того, чтобы трещины не возникали нельзя резко повышать градиент влажности. Это нужно делать плавно. В данном случае, нужно увеличить приток холодного воздуха к кирпичу с определенной скоростью. При этом, точка росы воздушной массы снизится, а относительная влажность воздуха повысится. Наилучшие условия для сушки кирпича достигаются при равенстве влажностей внутри кирпича и вне его. При этом медленное повышение температуры воздуха приведет к плавной и качественной сушке кирпича.

Влажность кирпича на любой из позиций определяется по разности весов, измеренных весами 4, влажность среды в туннеле определяется датчиками температуры и влажности 19 на каждой позиции тележки в любой момент времени. По измеренным данным вычисляется скорость сушки кирпича. Разность температуры кирпича и воздуха на каждой из позиций в любой момент времени определяется по данным датчиков температуры 6 и и датчиков температуры среды 19. По этим данным определяется динамика изменения градиента температуры между средой и кирпичом.

Указанные величины (скорость сушки и градиент температур между кирпичом и средой) в заявляемом способе выбраны в качестве входных переменных для управления вентиляторами 10 и 11.Назовем эти переменные в лингвистическом выражении, как «влажность « и «температура», соответственно.

Измеренные на каждой из позиций упомянутого градиента температуры и скорости сушки поступают из блока 14 в блок фаззификации 15 нечеткого контроллера.

В отличие от традиционной математики, требующей на каждом шаге моделирования точных и однозначных формулировок закономерностей (что, в свою очередь, порождает математические модели большой сложности), нечеткая логика предлагает иной подход, при котором постулируется лишь минимальный набор закономерностей. Чем сложнее объект, тем более востребованным является его управление с использованием принципов «нечеткой логики». В полной мере это относится к тоннельной вентиляции, фактически не поддающейся строгому математическому описанию ее поведения при многочисленных и динамически изменяющихся внешних обстоятельствах.

Нечеткая логика оперирует не числовыми переменными, а лингвистическими. Значениями лингвистической переменной (лингвистических аргументов) являются не числа, а слова естественного языка, называемые термами. Количество термов лингвистической переменной должно быть минимально необходимым для представления физической величины с достаточной степенью точности.

Для многих задач оправдано использование минимального количества термов — трех: два экстремальных значения (минимальное и максимальное) и среднее. Максимальное количество термов не ограничено и зависит от приложения и требуемой точности описания системы. В подавляющем большинстве случаев достаточно от трех до семи термов на каждую лингвистическую переменную.

Ключевыми понятиями нечеткой логики являются фаззификация и дефаззификация. Фаззификация — процесс преобразования точных значений входных параметров в лингвистические переменные при помощи некоторых определенных функций принадлежности. Дефаззификация — процесс, обратный фаззификации. Все системы с нечеткой логикой функционируют по показаниям измерительных приборов:

• фаззифицируются (переводятся в нечеткий формат);

• обрабатываются по специально разработанным нечетким правилам.

Главной целью системы управления вентиляцией тоннелей является поддержание наилучшего баланса между влажностью и температурой среды и кирпича на разных позициях, чтобы обеспечить процесс сушки в желаемом оптимальном режиме.

Вентиляционная система тоннеля должна обеспечивать такой воздушный поток, который обеспечивал бы желаемый процесс сушки кирпича-сырца. Пусть скорость сушки кирпича может принимать любые значения в диапазоне от 0 кг/м2×час до 6 кг/м2×час. Тогда, согласно положениям теории нечетких множеств, каждому значению скорости сушки может быть поставлено в соответствие некоторое число, от нуля до единицы, которое определяет степень принадлежности данного физического значения скорости сушки (допустим, 0,8 кг/м2×час) к тому или иному терму лингвистической переменной «Влажность» (фиг. 4). Например, значению скорость сушки в 0,8 кг/м2×час можно задать степень принадлежности к терму «маленькая», равную 0,2, а к терму «средняя» — 0,8 (фиг.4). Степень принадлежности не является вероятностью, поскольку неизвестна функция распределения и отсутствует повторяемость экспериментов. Конкретное определение степени принадлежности каждого точного значения к одному из термов лингвистической переменной должно определяться посредством функции принадлежности. Ее вид может быть абсолютно произвольным, но обычно пользуются стандартными функциями (фиг.3, фиг.4, фиг.5).

Стандартные функции принадлежности легко применимы к решению задач по управлению системой тоннельной вентиляции для создания наилучших условий для сушки кирпича. Однако при решении специфических задач можно выбирать более подходящую форму функции принадлежности, что позволяет добиваться лучших результатов работы системы.

Правила выполнения фаззификации сводятся к следующим шагам. Сначала для каждого терма каждой лингвистической переменной находится числовое значение (или диапазон значений), наилучшим образом характеризующих данный терм. Этим значениям соответствует степень принадлежности, равная 1.

После этого определяются значения параметров с принадлежностью «0» к данному терму. Эти значения могут быть выбраны как значение с принадлежностью «1» к соседнему терму, определенному ранее. Для промежуточных значений терм выбираются П-функции принадлежности (трапецеидальные) или Л-функции (треугольные) из числа стандартных, а для экстремальных значений, например S-функции.

Следуя этим правилам, для лингвистических переменных «влажность» и «температура», характеризующих, соответственно, фактические значения разностей влажности и температуры среды и кирпича определим термы «норма», «средняя», «большая» и «очень большая» в соответствии с функциями принадлежности (фиг. 3 и фиг.4). В рассматриваемом примере выбраны П-функция для переменной «влажность» и П-функция для переменной «температура». Производительность вентиляционной системы тоннеля является выходной лингвистической переменной, которую будем называть «мощность». Присвоим ей следующие термы: «минимальная», «малая», «средняя», «большая» и «максимальная».

На втором этапе определяются продукционные правила, совокупность которых описывает стратегию управления, применяемую в данной задаче. Большинство нечетких систем используют продукционные правила для описания зависимостей между лингвистическими переменными. Типичное продукционное правило состоит из антецедента {«ЕСЛИ...») и консеквента («ТО...»). Антецедент может содержать более одной посылки. В этом случае они объединяются посредством логических связок «И» или «ИЛИ». Например, в рассматриваемой задаче: «ЕСЛИ “влажность ” = “максимальная” И “температура” = “максимальная”, ТО “скорость вентилятора 11” = “средняя”».

Выходы нечетких узлов можно объединять с помощью нечеткого мультиплексора — компонента, который подключает одну из нескольких входных линий к выходной линии по внешней команде. Благодаря этому достигается более гладкий переход между множеством получающихся после обработки базы правил рекомендаций.

Таким образом, результатом выполнения всех шагов нечеткого вывода является определение нечеткой выходной, или управляющей переменной. Чтобы исполнительное устройство смогло отработать полученную команду, необходим третий, последний этап — этап избавления от нечеткости, который называется дефаззификацией.

На этом этапе осуществляется переход от нечетких значений величин к определенным физическим параметрам, которые могут служить командами исполнительному устройству. В простых случаях результатом нечеткого логического вывода является один из термов выходной переменной, с которым связывается определенная команда исполнительного устройства.

В рассматриваемом примере терму «маленькая» выходной лингвистической переменной «мощность» зададим команду «включить вентилятор на частоту 25 Гц», терму «средняя» — «включить вентилятор на частоту 50 Гц», т.е. придать 50 % от максимальной скорости вращения; терму «большая» — «включить вентиляторы на частоту 75 Гц»; терму «максимальная» — «включить все вентиляторы на частоту 100 Гц». Такой алгоритм легко может быть реализован, если каждая вентиляторная группа, устанавливаемая в одном поперечном сечении тоннеля, состоит из четырех вентиляторов. Тогда перечисленным командам соответствует включение от одного до четырех вентиляторов.

Иное решение можно предложить, если на каждой позиции (в поперечном сечении) установлено, например, по 4 вентилятора 10 и 4 вентилятора 11 возле каждого из шиберов 8 и 9. Тогда в этом рассматриваемом примере терму «минимальная» выходной лингвистической переменной «мощность» зададим команду «выключить все вентиляторы»; терму «малая» — «включить каждый четвертый вентилятор», т.е. 25%; терму «средняя» — «включить половину вентиляторов»; терму «большая» — «включить 75% вентиляторов»; терму «максимальная» — «включить все вентиляторы».

В более сложных случаях результатом логического вывода может быть несколько термов выходной переменной. Тогда, найдя предварительно функцию принадлежности выходной величины, необходимо определить степень ее принадлежности к соответствующим термам, после чего можно найти окончательное значение выходного параметра. Для устранения нечеткости окончательного результата существует несколько методов, которые приводятся в специальной литературе. В рамках рассматриваемой заявки можно упомянуть только, что самый простой из них — метод наибольшего значения, который заключается в том, что правило дефаззификации выбирает максимальное из полученных значений выходной переменной. А наиболее часто используется метод центра тяжести (метод центроида), когда окончательное значение определяется как проекция центра тяжести фигуры, ограниченной функциями принадлежности выходной переменной с допустимыми значениями.

Микроконтроллер, реализующий нечеткую логику, состоит из следующих частей (фиг.1): блока фаззификации, блока базы данных, логического устройства, и блока дефаззификации.

Блок фаззификации преобразует четкие величины, измеренные на выходе объекта управления, в нечеткие величины, описываемые лингвистическими переменными в базе данных. Логическое устройство использует нечеткие условные правила, заложенные в базе данных, для преобразования нечетких входных данных в требуемые управляющие воздействия, которые носят также нечеткий характер. Блок дефаззификации преобразует нечеткие данные с выхода логического устройства в четкую величину, которая используется для управления струйными вентиляторами системы тоннельной вентиляции.

Пример конкретного выполнения. По заявляемому способу сушили отформованный кирпич сырец, который размещали на транспортной тележке (вагонетке) 5, которую через входную дверь загружали в сушильную камеру. После загрузки вагонетки 5 с сырым отформованным кирпичом в сушильную камеру и измеряли датчиком 7 влажность кирпича сырца, датчиком 4 вес вагонетки и исходную температуру кирпича датчиком 6. Относительная влажность кирпича сырца была равна 25%, а исходная температура кирпича была равной 20°С, вес влажного кирпича на тележке составлял 962,5 кг. После измерения входных параметров кирпича на исходной позиции тележки 5 начинали осуществлять первый этап сушки, цель которого заключалась в поднятии температуры кирпича-сырца до температуры теплоносителя. Прогрев кирпича–сырца осуществляли теплоносителем, который поступал в туннель от печи отжига кирпича по воздуховоду горячего воздуха 1. Подача его в туннель осуществлялась путем открытия заслонки (шибера) 8. Исходная температура теплоносителя обычно лежит в диапазоне от 120 до 140°С, при том, как температура сушки кирпича на любой из позиций не должна превышать 80оС. Поэтому температуру поступающего к кирпичу-сырцу теплоносителя необходимо понизить. Понижение температуры теплоносителя и повышение его влажности осуществляется за счет смешивания теплоносителя и холодного воздуха, поступающего в туннель через воздуховод 2 холодного воздуха. Холодный воздух (увлажнитель) в туннель подается через заслонку (шибер) 9. Подача смешенного теплоносителя и воздуха к кирпичу осуществлялась регулируемыми вентиляторами 10 и 11. В зависимости от скорости вращения вентиляторов 10 и 11 можно было изменять в широком диапазоне такие параметры, как скорость нарастания температуры теплоносителя, поступающего к кирпичу, скорость сушки (скорость удаления влаги из кирпича) и другие параметры сушки. Для этой цели все измеренные данные параметров среды и кирпича, на всех позициях передавались через маршрутизатор 12 с антенной 13 в нечеткий контроллер. В блоке 14 поступившая информация перерабатывалась по заложенным в него правилам и передавалась в блок фаззификации 15. В этом блоки поступившая информация фаззифицировалась (переводилась в нечеткий формат). Перевод в нечеткий формат – это преобразование поступивших значений в лингвистическую форму.

В рассматриваемом примере для управления режимом работы вентиляторами 10 и 11 были выделены две лингвистические переменные; «влажность» и «температура».

Под лингвистическим термином «влажность» понималась величина, равная скорости сушки, или иными словами скорость испарения влаги с поверхности сохнущих кирпичей, измеряемая в кг/м2×час. Под лингвистическим термином «температура» понималась величина, равная скорости изменения перепада (градиента) температуры между теплоносителем и кирпичом.

Для реализации нечеткого управления весь диапазон возможных значений переменных «влажность» и «температура» был разбит на 4 диапазона, для каждого из которых были выбраны п-образные (трапецеидальные) функции принадлежности и построены по 4 терма (фиг.3 и фиг.4). Для регулировки режимов работы вентиляторов на этапе предварительной сушки непрерывные измерения датчиков 4, 6, 7 и 19 передавались в нечеткий контроллер, где обрабатывались по заложенным в него правилам. На первом этапе сушки кирпича необходимо было осуществить плавное нарастание его температуры до температуры мокрого термометра и увеличить скорость сушки до максимальной величины. Если скорость нарастания градиента температур будет низкой, то это приведет к низкой скорости сушки, что может существенно удлинить процесс сушки. При очень быстром нарастании скорости градиента температуры и возникновении большой скорости сушки могут возникать такие явления, как коробление кирпича и появление на его поверхности трещин. Поэтому, на первом этапе, нужно находить компромиссное, лучше всего оптимальное решение. Известно, что максимальная скорость сушки не должна превышать 4 кг/м2×час, а скорость нарастания градиента температуры на первом этапе должна лежать в диапазоне (30-35) град/час. Проведенные измерения в течение первого часа показали, что скорость сушки составляет 4,5 кг/м2×час, при скорости нарастания градиента температуры 5 град/час. Первоначально при открытых заслонках 8 и 9 вентилятор 10 подачи горячего теплоносителя в туннель был включен на максимальную скорость, а вентилятор 11 подачи холодного воздуха был отключен. При работающих в указанном режиме вентиляторах периодически измерялись все данные о процессе датчиками 4, 6, 7 и 19 и передавались в нечеткий контроллер.

Полученные данные принадлежали 4-му терму переменной «влажность» и 4-му терму переменной «температура» (фиг.3 и фиг.4). После определения принадлежности измеренных величин к соответствующим термам, данные передавались в блок 15, где дефаззифицировались, т.е. преобразовывались из лингвистических переменных в численные значения, которые передавались в регулируемый блок управления вентиляторами 18. Из блока 18 поступало управляющее воздействие на регулируемые вентиляторы 10 и 11. При этом скорость вентилятора 10 из терма управления «максимальное» была переведена в терму управления «большая», а скорость вентилятора 11 из терма «малая» была переведена в терм «средняя». Скорость вентиляторов могла плавно изменяться изменением частоты их вращения. Терму «малая скорость», соответствовала диапазону частот вращения вентиляторов в диапазоне от 0 до 25 Гц. Терму «средняя скорость» соответствовала диапазону частот вращения вентиляторов в диапазоне от 25 до 50 Гц. Терму «большая скорость», соответствовала диапазону частот вращения вентиляторов в диапазоне от 50 до 75 Гц. Терму «максимальная скорость», соответствовала диапазону частот вращения вентиляторов в диапазоне от 75 до 100 Гц. Вентилятор 10 был вначале переключен на максимальную частоту термы 3 частоту 75 Гц, а вентилятор 11–на частоту 25 Гц. При указанном режиме работы параметры процесса непрерывно измерялись, подавались в нечеткий микроконтроллер, а режимы работы вентиляторов 10 и 11 непрерывно корректировались. Эта корректировка осуществлялась до тех пор, пока скорость нарастания градиента температуры не достигла 32,5 град/час, а скорость сушки изменилась до 3,5 кг/м2×час. Указанный режим сушки был достигнут при скорости вентилятора 10 равной 65 Гц, и скорости вентилятора 11 равной 20 Гц. Температура теплоносителя в таком режиме равнялась 70°С. Сушка в таком режиме продолжалась до того момента, когда температура кирпича не достигла температуры носителя и стала равной 70°С.

Процесс изменения параметров сушки на каждом из трёх этапов показан на фиг. 6.

Процесс первого этапа – начальной сушки продолжался 5 часов. По истечении этого времени вагонетка 5 с сырьем перемещалась на следующую позицию, называемой позицией постоянной скорости сушки. На этой позиции необходимо создать условия, при которых в процессе сушки поверхность материала кирпича–сырца остается водонасыщенной за счет поступления влаги из внутренних слоев кирпича-сырца и скорость сушки (убыль воды в единицу времени) должна быть постоянна и равна скорости испарения воды со свободной поверхности. Влага поступает из внутренних слоев к поверхности и испаряется. Температура поверхности материала равна приблизительно температуре мокрого термометра среды и остается постоянной. Этот период наиболее опасный, т.к. происходит усадка материала, большая неравномерность которой может вызвать усадочные напряжения и появление трещин. Поэтому для обеспечения оптимальных режимов сушки необходимо постоянно измерять процессы параметров атмосферы сушилки и кирпича. На указанной позиции имеются датчики, вентиляторы и шиберы аналогичные тем, которые были на позиции 1. Необходимые для корректировки режимов работы вентиляторов данные измеряются и передаются через маршрутизатор 12 с антенной 13 в микроконтроллер с нечетким управлением. Все операции в микроконтроллере осуществляются по правилам, заложенным в нечетком микроконтроллере, аналогично, как и на первой позиции. Заканчивается период в момент, когда среднее содержание влаги понизится до критической. Критическая влажность представляет собой среднюю по всему изделию влажность, при которой усадка поверхностных слоев кирпича-сырца прекращается и дальнейшая сушка вызывает лишь увеличение пористости изделия.

Этот период характеризуется быстрым возрастанием скорости сушки до максимальной величины.

Теплота, подводимая к кирпичу-сырцу теплоносителем, расходуется в основном на подогрев полуфабриката. Влажность кирпича-сырца уменьшается незначительно. В конце периода устанавливается постоянная температура поверхности, а также тепловое равновесие между количеством теплоты, воспринимаемой изделиями, и расходом теплоты на испарение влаги. Весь процесс постоянной скорости сушки отслеживался соответствующими датчиками и обеспечивался соответствующей регулировкой скорости вращения вентиляторов 10 и 11 по командам, вырабатываемым в нечетком микропроцессоре.

По окончанию второго этапа сушки тележка 5 перемещалась на позицию падающей (замедленной) скорости сушки. Весь процесс сушки на этом этапе контролировался соответствующими датчиками и регулировался изменением скоростей вентиляторов 10 и 11, изменяемых по выработанным командам в нечетком микроконтроллере. Процесс поддерживаемый вентиляторами соответствовал графикам приведенным на фиг.6. На этом третьем этапе сушки, поверхность кирпичей уже не является водонасыщенной, и скорость сушки с уменьшением влаги падает. При этом влага испаряется в определенной зоне, которая по мере уменьшения влажности материала перемещается от периферии изделия к его центру. Постепенно уменьшается влажность сырца до минимального остаточного количества. Так как расход теплоты на испарение влаги уменьшается, то температура материала возрастает и температурный перепад между теплоносителем и кирпичом-сырцом уменьшается. Процесс сушки на этом периоде заканчивался (см. фиг.6). Весь процесс сушки был осуществлен за 85 часов. На последнем этапе вес кирпича на тележке 5, измеренный датчиком веса 4 был равен 800 к, что соответствовало относительной влажности кирпича 4%.

Технический результат заявленного изобретения заключается в том, что он позволяет осуществлять весь процесс сушки автоматически, в зависимости от результатов контроля, чего не позволяет обеспечить способ–прототип. Кроме того, заявляемый способ по сравнению с прототипом существенно упрощен, так как в нем нет необходимости использования ультразвуковых датчиков и, для которых весьма трудно обеспечить надежный акустический контакт с поверхностью кирпича.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| СПОСОБ СУШКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ В ВАЛЬЦЕЛЕНТОЧНОЙ СУШИЛКЕ С ИЗМЕНЕНИЕМ СКОРОСТИ ДВИЖЕНИЯ ПЛАСТИНЧАТОГО КОНВЕЙЕРА | 2010 |

|

RU2427774C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2020 |

|

RU2745432C1 |

| СПОСОБ И УСТРОЙСТВО СТАБИЛИЗАЦИИ ПРОЦЕССА РЕЗАНИЯ НА ТОКАРНОМ ОБОРУДОВАНИИ С ЧПУ | 2010 |

|

RU2465116C2 |

| СПОСОБ РЕЗЕРВИРОВАНИЯ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ МЕТОДОВ НЕЧЕТКОЙ ЛОГИКИ | 2014 |

|

RU2565417C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2020 |

|

RU2742163C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2010 |

|

RU2458773C2 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ СКОРОСТЬЮ РЕЗАНИЯ НА ТОКАРНОМ ОБОРУДОВАНИИ С ЧПУ | 2010 |

|

RU2465115C2 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2014 |

|

RU2560733C1 |

Изобретение относится к области техники, связанной с обжигом природных материалов и изделий из них, и может быть использовано при производстве строительных материалов, в частности керамических кирпичей. Способ включает загрузку и перемещение в сушильной камере тележек с кирпичом-сырцом, подачу в камеру горячего и холодного воздуха, контроль температуры и влажности кирпича и окружающей его среды на разных позициях нахождения тележек в камере, корректировку процессов подачи горячего и холодного воздуха по результатам контроля. Управление процессом сушки осуществляют с использованием нечеткой логики, для чего в систему контроля и принятия решений вводят регулируемые вентиляторы, маршрутизатор с антенной, регулируемые блоки управления вентиляторами, нечеткий контроллер с базой знаний и блоком фаззификации, логическим блоком и блоком дефаззификации. Регулируемые вентиляторы устанавливают на выходах в сушильную камеру трубопроводов горячего и холодного воздуха, расположенных равномерно по длине сушильной камеры. Влажность кирпича на каждой из позиций определяют тензометрическим способом, результаты контроля подают на вход микроконтроллера с нечетким управлением, в котором на каждой из позиций определяют скорость испарения влаги и перепад температуры между средой и кирпичом. Данные передают в блок фаззификации, где их фаззифицируют, обрабатывают в логическом устройстве на основе базы знаний и правил, заложенных в контроллер, полученные данные дифаззифицируют, преобразуют в управляющие воздействия, которые поступают на вход вентиляторов и корректируют режимы их работы в оптимальном направлении процесса, при котором для исключения или предотвращения возникновения трещин в кирпиче соблюдается динамическое равновесие между количеством испаренной с поверхности кирпича влаги и её количеством, подходящей из кирпича к его поверхности влаги под действием диффузионных процессов. Обеспечивается автоматический контроль сушки, упрощается процесс контроля, повышается его надежность и точность с обеспечением качества изделий. 6 ил.

Способ сушки кирпича, заключающийся в загрузке и перемещении в сушильной камере тележек с кирпичом-сырцом, в подаче в сушильную камеру горячего и холодного воздуха, в контроле температуры и влажности кирпича и окружающей его среды на разных позициях нахождения тележек в сушильной камере и в корректировке процессов подачи горячего и холодного воздуха по результатам упомянутого контроля, отличающийся тем, что управление процессом сушки осуществляют с использованием нечеткой логики, для чего в систему контроля и принятия решений дополнительно вводят регулируемые вентиляторы, маршрутизатор с антенной, регулируемые блоки управления вентиляторами, нечеткий контроллер с базой знаний и блоком фаззификации, логическим блоком и блоком дефаззификации, при этом регулируемые вентиляторы устанавливают на выходах в сушильную камеру трубопроводов горячего и холодного воздуха, расположенных равномерно по длине сушильной камеры, причем влажность кирпича на каждой из позиций определяют тензометрическим способом, путем непрерывного контроля разности веса кирпича на разных позициях, результаты контроля подают на вход микроконтроллера с нечетким управлением, в котором на каждой из позиций определяют скорость испарения влаги и перепад температуры между средой и кирпичом, эти данные передают в блок фаззификации, где их фаззифицируют, обрабатывают в логическом устройстве на основе базы знаний и правил, заложенных в контроллер, затем полученные данные дефаззифицируют, преобразуют их в управляющие воздействия, которые поступают на вход вентиляторов и корректируют режимы их работы в оптимальном направлении процесса, при котором для исключения или предотвращения возникновения трещин в кирпиче соблюдается динамическое равновесие между количеством испаренной с поверхности кирпича влаги и её количеством, подходящей из кирпича к его поверхности влаги под действием диффузионных процессов.

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2615201C2 |

| Способ регулирования процесса сушки | 1983 |

|

SU1153215A1 |

| ЛИНИЯ ПРОГРАММНОЙ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2255861C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2255860C1 |

| Способ изготовления биметаллических втулок с применением вольтовой дуги | 1941 |

|

SU91418A1 |

| US 9429361 B2, 30.08.2016. | |||

Авторы

Даты

2021-03-01—Публикация

2020-07-09—Подача