Предлагаемое изобретение касается устройства для транспортирования порошкообразных или тонко-измельченных материалов, как например, портландского цемента, превращенного в порошок известняка, порошкообразного угля и т. п., которые обладают способностью становиться текучими, если они смешиваются с воздухом при надлежащих условиях.

Устройство по предлагаемому изобретению представляет собою усовершенствование американской конвейерной системы, известной под именем системы .Киньон.

Конвейерная система „Киньон характеризуется тем, что предназначенный для транспортирования материал подводится к трубопроводу, снабженному шнековым питателем, благодаря действию которого материал подается в транспортирующий трубопровод. Чтобы сделать материал текучим, в конце подающего трубопровода в материал нагнетается сжатый воздух, после чего, благодаря механическому действию шнека, которому до некоторой степени содействует расширение воздуха, материал заставляют течь по трубопроводу.

Для того, чтобы предотвратить обратное течение воздуха в цилиндр шнекового питателя и воспрепятствовать проходу материала между витками шнека, предусматривается особый затвор, образуемый путем уплотнения материала между концом шнека и местом впуска сжатого воздуха. Для образования этого затвора, на практике обычно применяется шнек с переменным шагом, или предусматривается значительный промежуток между концом транспортирующего шнека и местом впрыскивания воздуха.

Если количество материала, доставляемого к транспортеру данной системы, должно быть постоянным в течение всей операции, то легко определить заранее эффективность затвора, необходимого для предотвращения обратного течения воздуха, даже в том случае, если во время нормальной работы системы длина пути передвижения материала изменяется, например, вследствие того, что материал подводится по выбору к некоторому количеству приемных ящиков, расположенных в различных пунктах трубопровода.

Если, же такого рода конвейерная система применяется для транспортирования материала из силосных амбаров, ящиков, железнодорожных вагонов с воронкообразным дном и т. п., то приток материала к транспортеру часто бывает, неравномерным, так как большинство порошкообразных материалов имеют свойство образовывать арки или мостики при проходе через разгрузочные отберстия вместилища или в патрубках, ведущих к приемной воронке цилиндра транспортера, причем/если это случается, то количество подаваемого к транспортеру материала может изменяться в широких пределах, обыкновенно более низких, чем полная емкость системы.

В означенных условиях изменяющегося притока материала, количество которого не достигает полной емкости системы, было установлено на практике, что при применявшемся до сего времени оборудовании необходимо увеличивать плотность затвора значительно выше той, которая требуется при использовании полной емкости конвейера. Обычно этого достигают посредством применения транспортера, имеющего длинный цилиндр, пользуясь движущим щнеком с витками, значительно уменьшающимися в шаге по направлению к концевому витку, предусматривая более длинное, чем делается обыкновенно, мертвое пространство между пунктом впуска воздуха и концевым витком шнека и вращая шнек с относительно большой скоростью с тем, чтобы центробежная сила дополняла действие других средств, служащих для образования затвора, предотвращающего обратное течение воздуха.

В системе, сконструированной и построенной вышеописанным образом, силовые потери бывают чрезмерными и непрерывными, если работа конвейера приближается к нормальной и если предусмотрен чрезвычайно эффективный затвор. Инжектируемый воздух должен быть тогда сравнительно высокого давления, чтобы разрушить сильно сдавленный материал и сделать его текучим. Воздух высокого давления требуется также для того, чтобы продвигающийся вперед материал содействовал образованию затвора и позволял необходимому объему воздуха протекать в систему.

Другое затруднение, встречаемое в условиях переменной подачи материала при применении прежней системы, известной под названием системы „Киньон, состоит в том, что когда затвор нарушается, материал, находящийся в цилиндре питателя, пронизывается воздухом и не может быть успешно продвинут шнеком. Если затвор нарушается в то время, когда подача материала минимальна, воздух в цилиндре может, при известных условиях, оказать достаточное сопротивление для противодействия опусканию материала в приемной воронке, благодаря чему снова может быть образован затвор. Так как при транспортере обыкновенно не имеется рабочего, наблюдающего за ним во время нормальной работы системы, то в случае нарушения затвора значительное количество воздуха может быть утрачено, и состояние транспортера может остаться не замеченным до тех пор, пока не появится сильная пыль или пока не будет нарушена нормальная работа аппаратов, питаемых транспортером, вследствие прекращения подачи к ним материала.

Для устранения отмеченных недостатков транспортера системы „Киньон в- устройстве по предлагаемому изобретению между концом шнекового питателя и местом впуска воздуха установлен клапан обратного действия, закрывающий вход в транспортирующий трубопровод и способствующий скоплению перед ним материала и его уплотнению. Когда материал подается в достаточном количестве, соответствующем полной емкости системы, указанный клапан обратного действия совершенно открывается движущимся вперед материалом и в этом положении не оказывает никакого влияния на работу системы. При подаче же материала к шнеку в недостаточном количестве, заполняющем цилиндр питателя полностью, клапан стремится закрыться, задерживая продвижение материала и вызывая его скопление в области затвора.

Кроме того, в предлагаемом устройстве осуществлено автоматическое регулирование количества впускаемого в систему воздуха самим материалом, для чего клапан обратного действия связан

с золотником распределяющей воздух, коробки, из которой при этом он поступает в количестве, достаточном для достижения необходимой первоначальной текучести материала. Что же касается приведения в текучее состояние материала при переменном его поступлении, то потребный для этогО добавочный воздух вводится в материал при поступлении его в трубопровод, -е каковой целью применена соединенная с воздухопроводом и впускными соплами цилиндрическая распределительная коробка, золотник которой связан с пружинящим порщнем, регулируемым об-. ратным давлением воздуха в системе.

Наконец, для изменения толщины слоя уплотненного материала, образующего затвор, расстояние иежду концом питателя и клапаном может изменяться, с каковой целью вмещающая в себе обратный клапан коробка выполнена подвижной вдоль оси питателя,

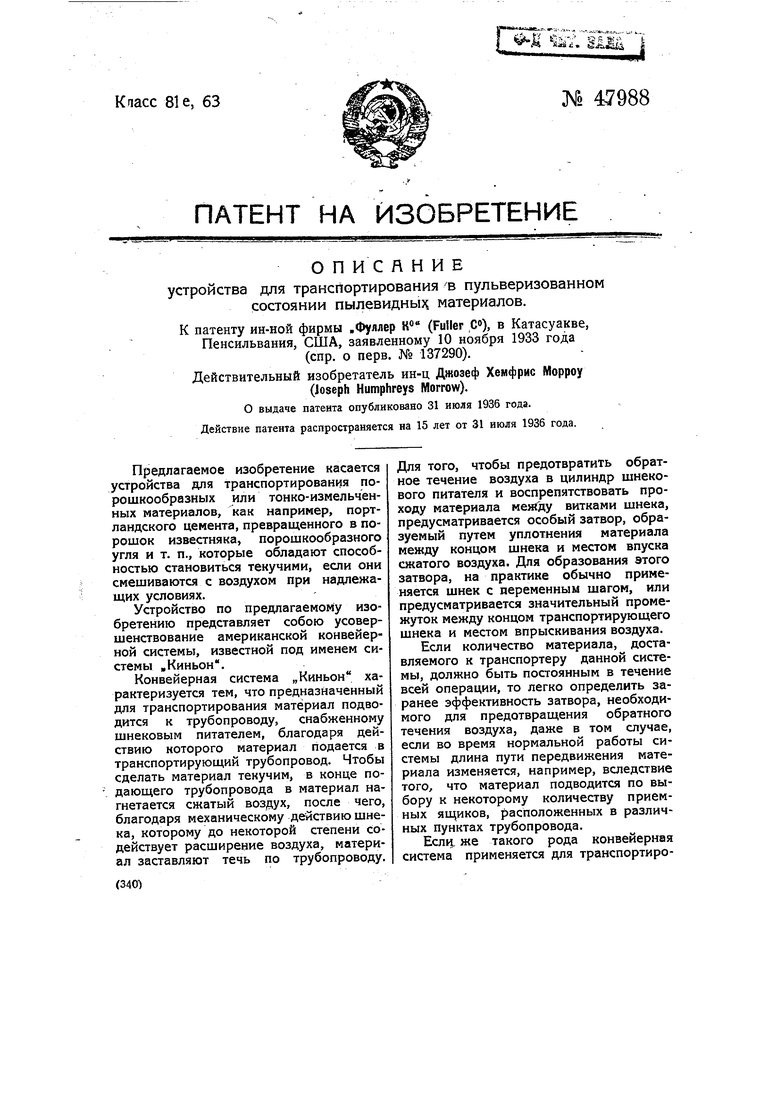

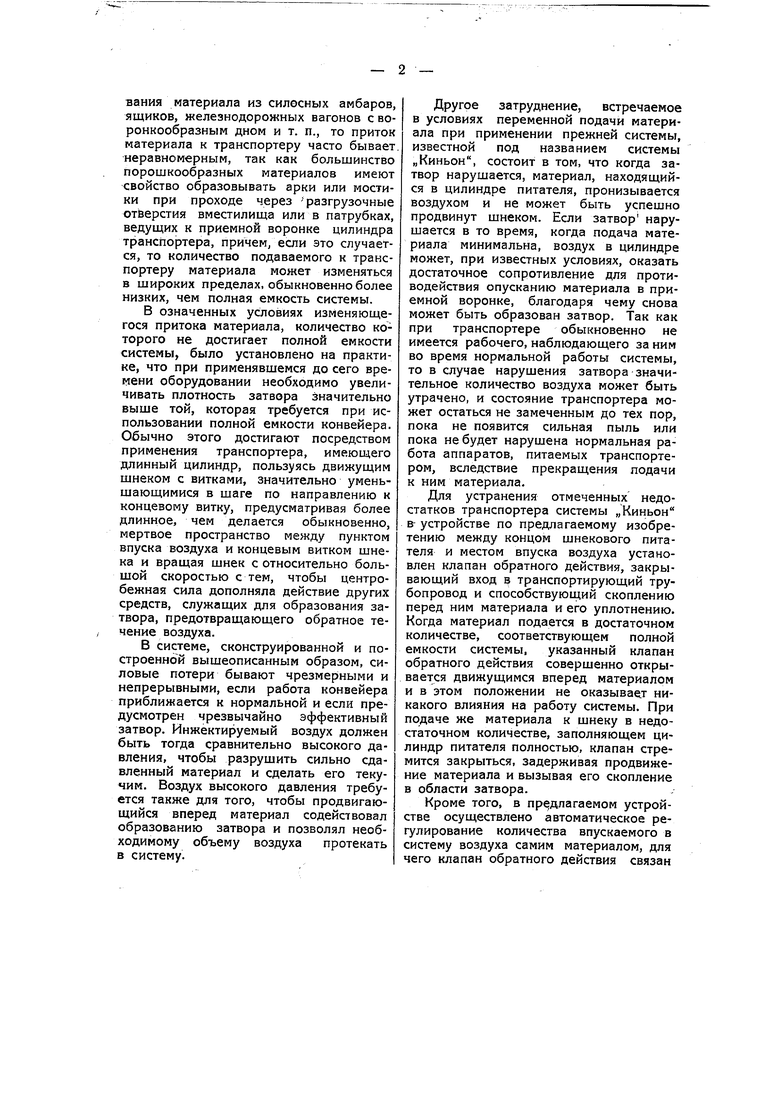

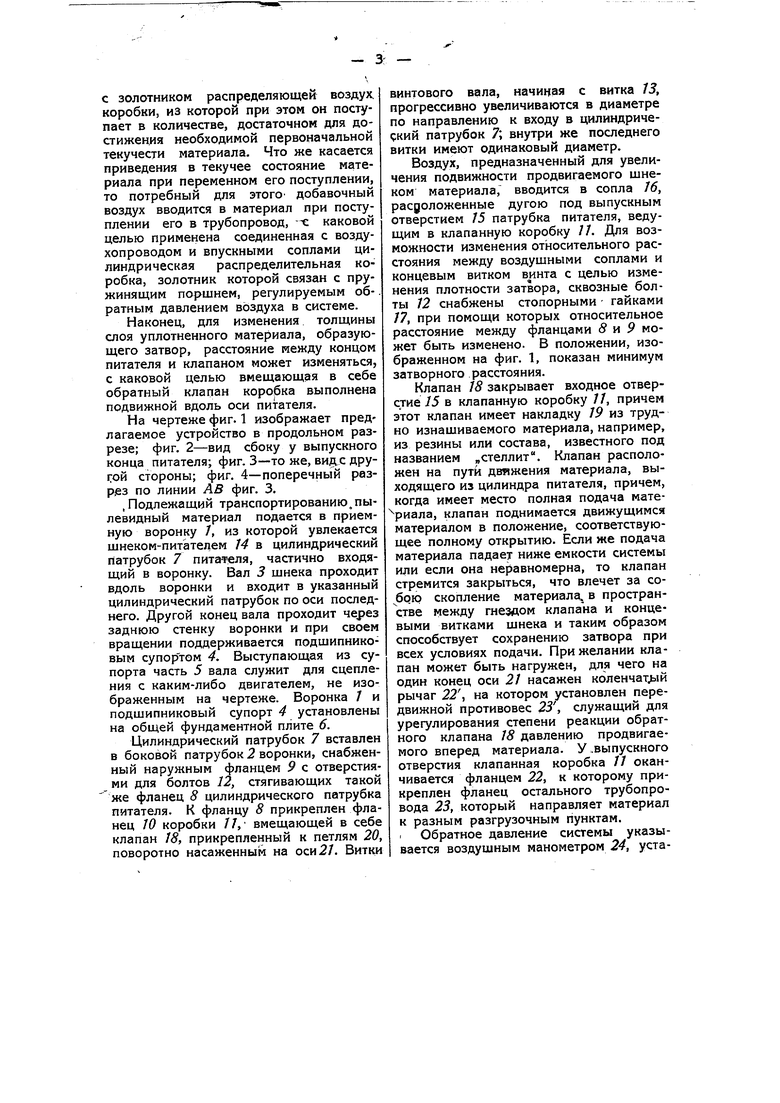

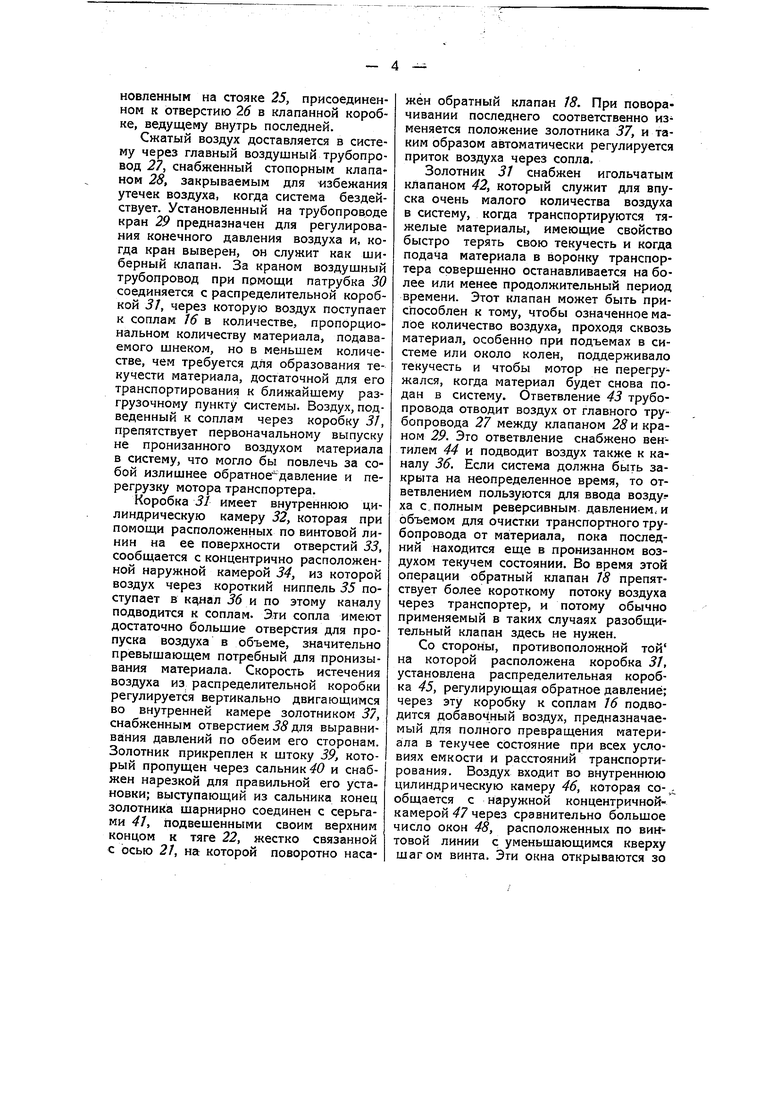

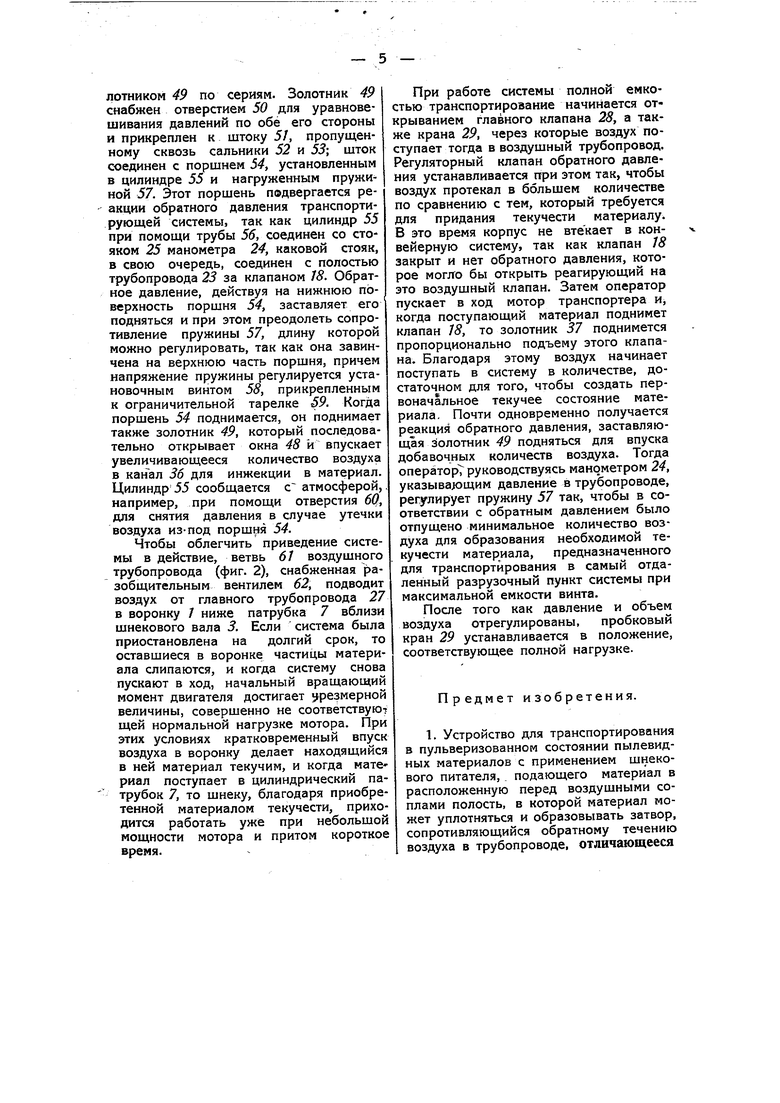

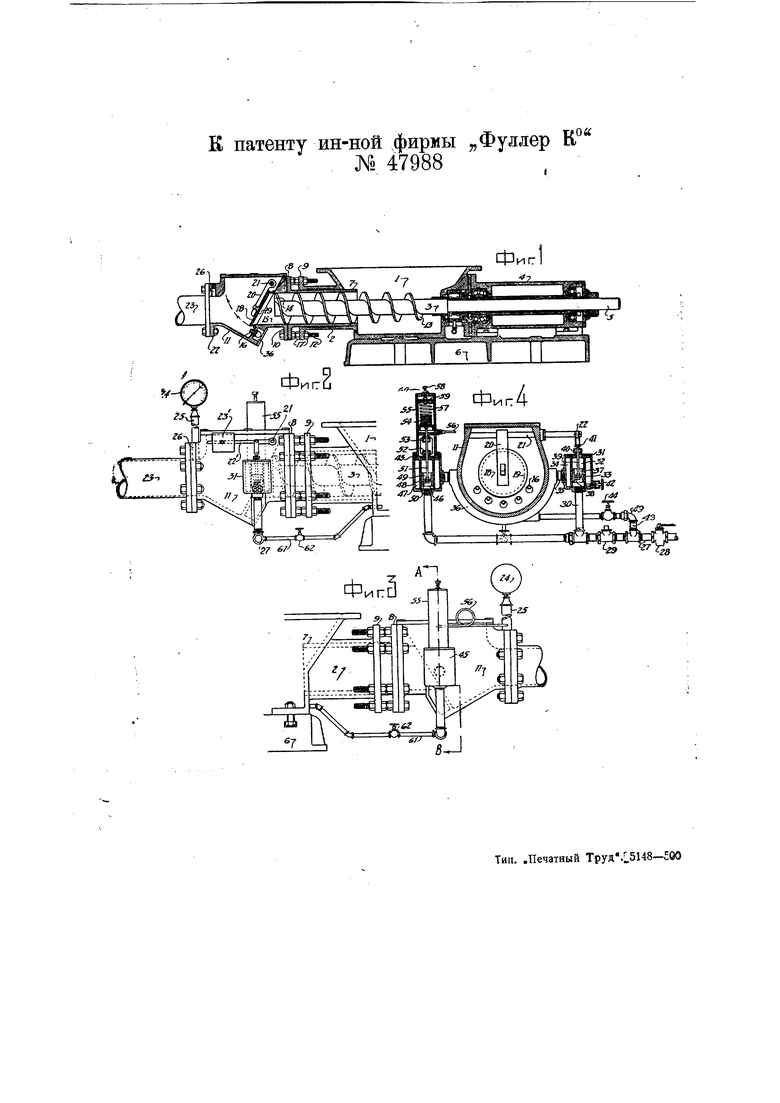

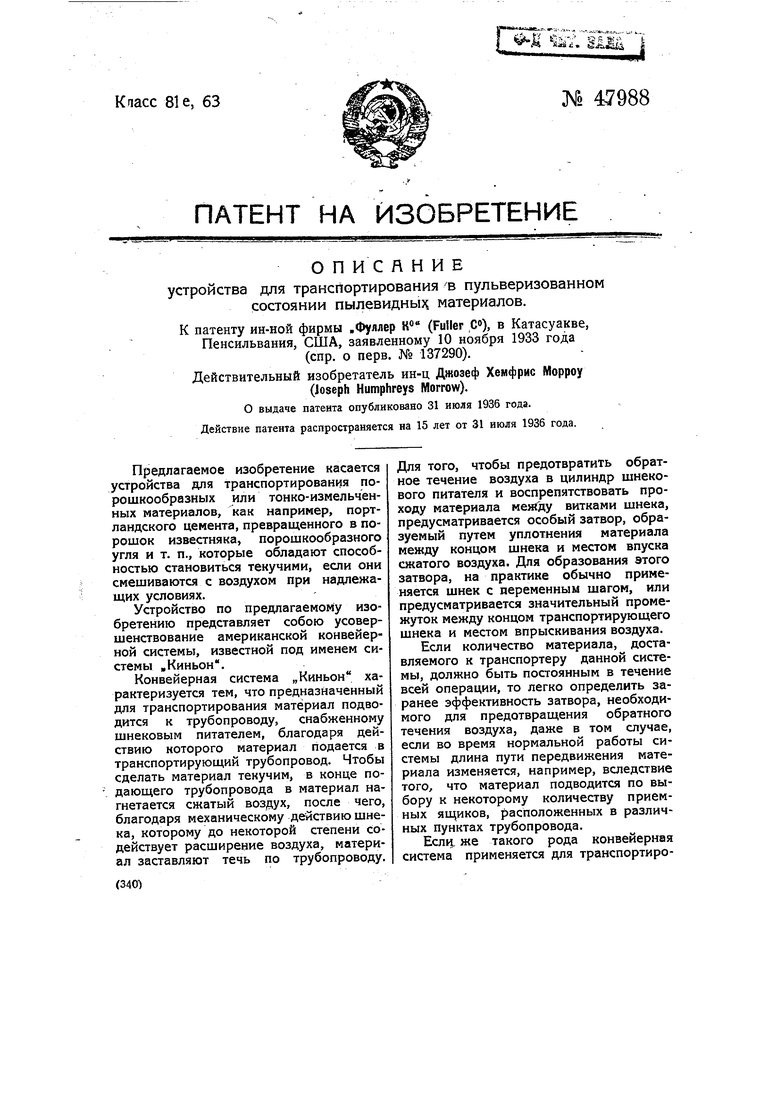

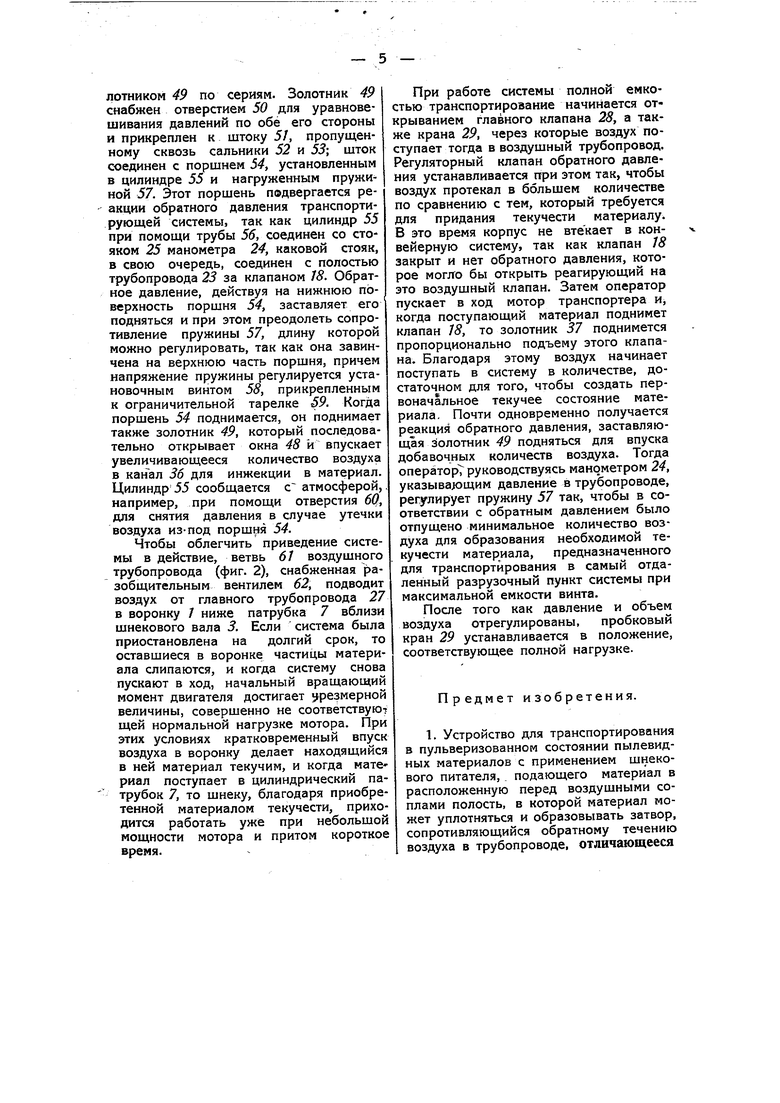

На чертеже фиг. 1 изображает предлагаемое устройство в продольном разрезе; фиг. 2-вид сбоку у выпускного конца питателя; фиг. 3-то же, виде другой стороны; фиг. 4-поперечный разрез по линии АВ фиг. 3.

, Подлежащий транспортированию пылевидный материал подается в приемную воронку 7, из которой увлекается шнеком-питателем 14 в цилиндрический Патрубок 7 питателя, частично входящий в воронку. Вал 3 шнека проходит вдоль воронки и входит в указанный цилиндрический патрубок по оси последнего. Другой конец вала проходит через заднюю стенку воронки и при своем вращении поддерживается подшипниковым супортом 4, Выступающая из супорта часть 5 вала служит для сцепления с каким-либо двигателем, не изображенным на чертеже. Воронка 7 и подшипниковый супорт 4 установлены на общей фундаментной плите 6.

Цилиндрический патрубок 7 вставлен в боковой патрубок 2 воронки, снабженный наружным фланцем 9 с отверстиями для болтов 12, стягивающих такой же фланец 8 цилиндрического патрубка питателя. К фланцу 8 прикреплен фланец 10 коробки 77, вмещающей в себе клапан 18, прикрепленный к петлям 20, поворотно насаженным на оси27. Витки

винтового вала, начиная с витка 75, прогрессивно увеличиваются в диаметре по направлению к входу в цилиндриче кий патрубок 7; внутри же последнего витки имеют одинаковый диаметр.

Воздух, предназначенный для увеличения подвижности продвигаемого шнеком материала, вводится в сопла /б, расдоложенные дугою под выпускным отверстием 75 патрубка питателя, ведущим в клапанную коробку 11, Для возможности изменения относительного расстояния между воздушными соплами и концевым витком винта с целью изменения плотности затвора, сквозные болты 72 снабжены стопорными гайками 77, при помощи которых относительное расстояние между фланцами 8 vi 9 может быть изменено. В положении, изображенном на фиг. 1, показан минимум затворного расстояния.

Клапан 18 закрывает входное отверстие/5 в клапанную коробку 77, причем этот клапан имеет накладку 19 из трудно изнашиваемого материала, например, из резины или состава, известного под названием „стеллит. Клапан расположен на пути движения материала, выходящего из цилиндра питателя, причем, когда имеет место полная подача матетриала, клапан поднимается движущимся материалом в положение, соответствующее полному открытию. Если же подача материала падает ниже емкости системы или если она неравномерна, то клапан стремится закрыться, что влечет за соjSoro скопление материала, в пространстве между гнездом клапана и концевыми витками шнека и таким образом способствует сохранению затвора при всех условиях подачи. При желании клапан может быть нагружен, для чего на один конец оси 27 насажен коленчат ш рычаг 22, на котором установлен передвижной противовес 23 , служащий для урегулирования степени реакции обратного клапана 18 давлению продвигаемого вперед материала. У .выпускного отверстия клапанная коробка 77 оканчивается фланцем 22, к которому прикреплен фланец остального трубопровода 25, который направляет материал к разным разгрузочным пунктам. Обратное давление системы указывается воздушным манометром 24, установленным на стояке 25, присоединенном к отверстию 26 в клапанной коробке, ведущему внутрь последней.

Сжатый воздух доставляется в систему через главный воздушный трубопровод 27, снабженный стопорным клапаном 28, закрываемым для избежания утечек воздуха, когда система бездействует. Установленный на трубопроврде кран 29 предназначен для регулирования конечного давления воздуха и, когда кран выверен, он служит как шиберный клапан. За краном воздушный трубопровод при прмощи патрубка 30 соединяется с распределительной коробкой 5/, через которую воздух поступает к соплам /5 в количестве, пропорциональном количеству материала, подаваемого шнеком, но в меньшем количестве, чем требуется дЛя образования текучести материала, достаточной для его транспортирования к ближайшему разгрузочному пункту системы. Воздух, подведенный к соплам через коробку 5/, препятствует первоначальному выпуску не пронизанного воздухом материала в систему, что могло бы повлечь за собой излишнее обратное давление и перегрузку мотора транспортера.

Коробка 31 имеет внутреннюю цилиндрическую камеру 32, которая при помощи расположенных по винтовой линин на ее поверхности отверстий 33, сообщается с концентрично расположенной наружной камерой 34, из которой воздух через короткий ниппель 35 поступает в 36 ч по этому каналу подводится к соплам. Эти сопла имеют достаточно большие отверстия для пропуска воздуха в объеме, значительно превышающем потребный для пронизывания материала. Скорость истечения воздуха из распределительной коробки регулируется вертикально двигающимся во внутренней камере золотником 37, снабженным отверстием J(9 для выравнивания давлений по обеим его сторонам. Золотник прикреплен к штоку 39, который пропущен через сальник 40 и снабжен нарезкой для правильной его установки; выступающий из сальника конец золотника шарнирно соединен с серьгами 47, подвешенными своим верхним концом к тяге 22, жестко связанной с осью 2/, на: которой поворотно насажен обратный клапан 78. При поворачивании последнего соответственно изменяется положение золотника 37, и таким образом автоматически регулируется приток воздуха через сопла.

Золотник 37 снабжен игольчатым клапаном 42, который служит для впуска очень малого количества воздуха в систему, когда транспортируются тяжелые материалы, имеющие свойство быстро терять свою текучесть и когда подача материала в воронку транспортера совершенно останавливается на более или менее продолжительный период времени. Этот клапан может быть приспособлен к тому, чтобы означенное малое количество воздуха, проходя сквозь материал, особенно при подъемах в системе или около колен, поддерживало текучесть и чтобы мотор не перегружался, когда материал будет снова подан в систему. Ответвление 43 трубопровода отводит воздух от главного трубопровода 27 между клапаном 28 и краном 29. Это ответвление снабжено вентилем 44 и подводит воздух также к каналу 36. Если система должна быть закрыта на неопределенное время, то ответвлением пользуются для ввода возду ха с полным реверсивным, давлением, и объемом для очистки транспортного трубопровода от материала, пока последний находится еще в пронизанном воздухом текучем состоянии. Во время этой операции обратный клапан 78 препятствует более короткому потоку воздуха через транспортер, и потому обычно применяемый в таких случаях разобщительный клапан здесь не нужен.

Со стороны, противоположной той на которой расположена коробка 37, установлена распределительная коробка 45, регулирующая обратное давление; через эту коробку к соплам 76 подводится добавочный воздух, предназначаемый для полного превращения материала в текучее состояние при всех условиях емкости и расстояний транспортирования. Воздух входит во внутреннюю цилиндрическую камеру 46, которая сообщается с наружной концентричнойкамерой 47 через сравнительно большое число окон 48, расположенных по вин товой линии с уменьшающимся кверху шагом винта. Эти окна открываются зо

лотником 49 по сериям. Золотник 49 снабжен отверстием 50 для уравновешивания давлений по обе его стороны и прикреплен к штоку 5/, пропущенному сквозь сальники 52 и 55; шток соединен с поршнем 54, установленным в цилиндре 55 и нагруженным пружиной 57. Этот поршень подвергается реакции обратного давления транспортирующей системы, так как цилиндр 55 при помощи трубы 56, соединен со стояком 25 манометра 24, каковой стояк, в свою очередь, соединен с полостью трубопровода 23 за клапаном 7. Обратное давление, действуя на нижнюю поверхность поршня 54, заставляет его подняться и при этом преодолеть сопротивление пружины 57, длину которой можно регулировать, так как она завинчена на верхнюю часть поршня, причем напряжение пружины регулируется установочным винтом 5, прикрепленным к ограничительной тарелке 5Р. Когда поршень 54 поднимается, он поднимает также золотник 49, который последовательно открывает окна 48 и впускает увеличивающееся количество воздуха в канал 36 для инжекции в материал. Цилиндр 55 сообщается с атмосферой, например, при помощи отверстия 60, для снятия давления в случае утечки воздуха из-под поршня 54.

Чтобы облегчить приведение системы в действие, ветвь б/ воздушного трубопровода (фиг. 2), снабженная разобщительным вентилем 62, подводит воздух от главного трубопровода 27 в воронку 7 ниже патрубка 7 вблизи шнекового вала 3. Если система была приостановлена на долгий срок, то оставшиеся в воронке частицы материала слипаются, и когда систему снова пускают в ход, начальный вращающий момент двигателя достигает у резмерной величины, совершенно не соответствую щей нормальной нагрузке мотора. При этих условиях кратковременный впуск воздуха в воронку делает находящийся в ней материал текучим, и когда материал поступает в цилиндрический патрубок 7, то щнеку, благодаря приобретенной материалом текучести, приходится работать уже при небольшой мощности мотора и притом короткое время.

При работе системы полной емкостью транспортирование начинается открыванием главного клапана 28, а также крана 29, через которые воздух поступает тогда в воздушный трубопровод. Регуляторный клапан обратного давления устанавливается при этом так, чтобы воздух протекал в ббльшем количестве по сравнению с тем, который требуется для придания текучести материалу. В это время корпус не втекает в конвейерную систему, так как клапан J8 закрыт и нет обратного давления, которое могло бы открыть реагирующий на это воздушный клапан. Затем оператор пускает в ход мотор транспортера и, когда поступающий материал поднимет клапан J8, то золотник 57 поднимется пропорционально подъему этого клапана. Благодаря этому воздух начинает поступать в систему в количестве, достаточном для того, чтобы создать первоначальное текучее состояние материала. Почти одновременно получается реакция обратного давления, заставляющая золотник 49 подняться для впуска добавочных количеств воздуха. Тогда оператор руководствуясь мандметром 24, указывающим давление в трубопроводе, регулирует пружину 57 так, чтобы в соответствии с обратным давлением было отпущено минимальное количество воздуха для образования необходимой текучести материала, предназначенного для транспортирования в самый отдаленный разрузочный пункт системы при максимальной емкости винта.

После того как давление и объем воздуха отрегулированы, пробковый кран 29 устанавливается в положение, соответствующее полной нагрузке.

Предмет изобретения.

1. Устройство для транспортирования в пульверизованнсм состоянии пылевидных материалов с применением шнекового питателя,. подающего материал в расположенную перед воздушными соплами полость, в которой материал может уплотняться и образовывать затвор, сопротивляющийся обратному течению воздуха в трубопроводе, отличающееся

тем; что в целях сохранения постоянной плотности затвора при переменном поступлении материала, между концом шнека питателя 14 к воздушными соплами 16 расположен клапан 18 обратного действия, способствующий скоплению перед ним материала и его уплотнению,

2. Форма выполнения устройства по п. 1, отличающаяся тем, что в целях регулирования толщины слоя уплотненного материала, образующего затвор, расстояние между концом питателя и клапаном обратного действия может изменяться передвиганием вмещающей в себе клапан коробки 11, снабженной патрубком 7, в который свободно входит конец питателя 14

3.Форма выполнения устройства па пп. 1 и 2, отличающаяся тем, что в целях автоматического регулирования количеству впускаемого в систему через сопла /о воздуха, клапан 18 обратного действия связан с золотником 37 распределяющей воздух коробки 31.

4.В устройстве по пп. 1-3 применение, в целях автоматического впуска в систему в нужном количестве добавочного воздуха при переменном поступлении материала, соединенной с воздухопроводом и соплами цилиндрической распределительной коробки 45, золотник 49 которой штоком 51 связан с пружинящим поршнем 54, работающим реакцией обратного давления воздуха в системе.

к патенту ин-ной фирмы „Фуллер R

Ко 47988

Авторы

Даты

1936-07-31—Публикация

1933-11-10—Подача