1

Изобретение относится к области транспортирования сыпучих материалов по горизонтальным и вертикальным трубам и предназначено для использования в различных технологических процессах химической промышленности, на транспортных и погрузочных работах, в сельском хозяйстве, в строительстве и в других областях техники.

Известен пневматический винтовой насос, содержащий загрузочный бункер, корпус с размещенным в нем быстроходным винтом, смесительную камеру и транспортный трубопровод 1.

Известный насос имеет высокий расход сжатого воздуха для транспортирования материала и сложную систему отделения и очистки воздуха на выходе из трубопровода.

Также известен щнеконасос для транспортирования сыпучих материалов, содержащий корпус с -приемной воронкой, .приводной транспортир)ющий шнек с полым валом и трубопровод 2.

Недостатком этого насоса является низкая производительность.

Цель изобретения-сокращение расхода сжатого воздуха, снижение энергозатрат и повышение трокзводительности.

Для этого шнеконасос сна-бжен дополнительным шнеком, установленным с возможностью возвратно-поступательного движения, вал которого расположен внутри вала транспортирующего шнека, при этом на валу дополнительного шнека выполнены

щлицы, соединяющие его с при1вод0м вращения транспортирующего шнека.

Кроме того, привод вращения транспортирующего щнека содержит жестко закрепленный на полом валу транспортирующего

щнека ведущий барабан и соединенную с ним электромагнитную муфту.

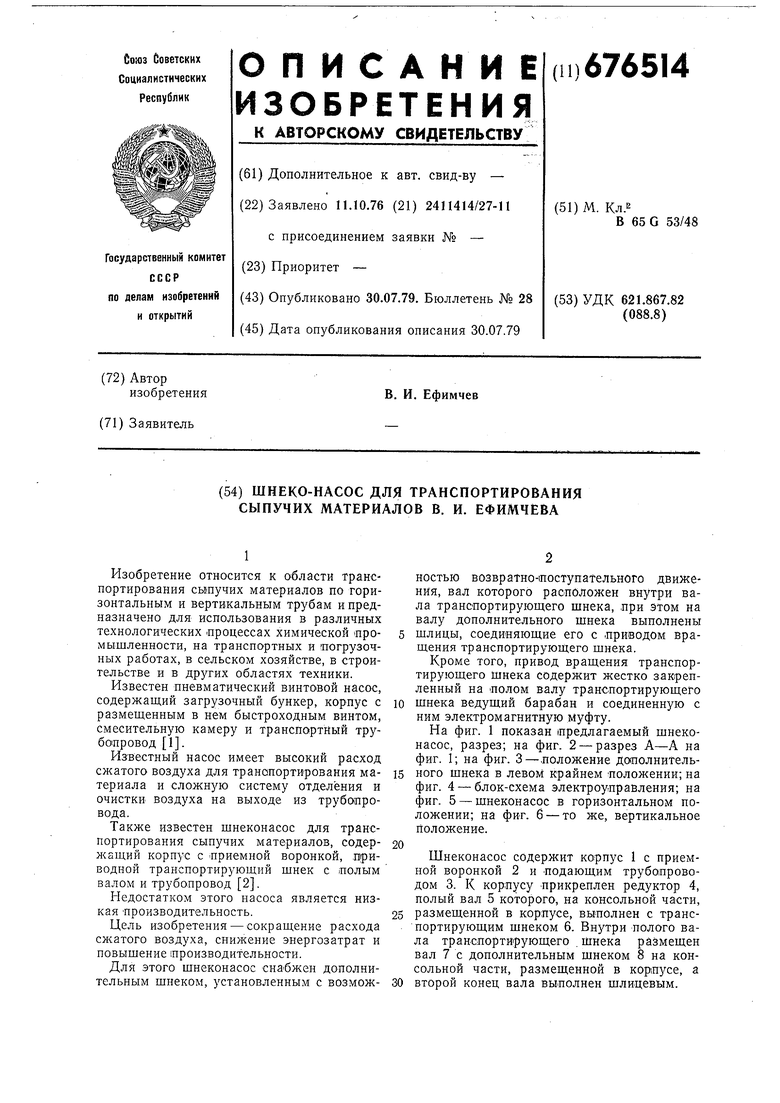

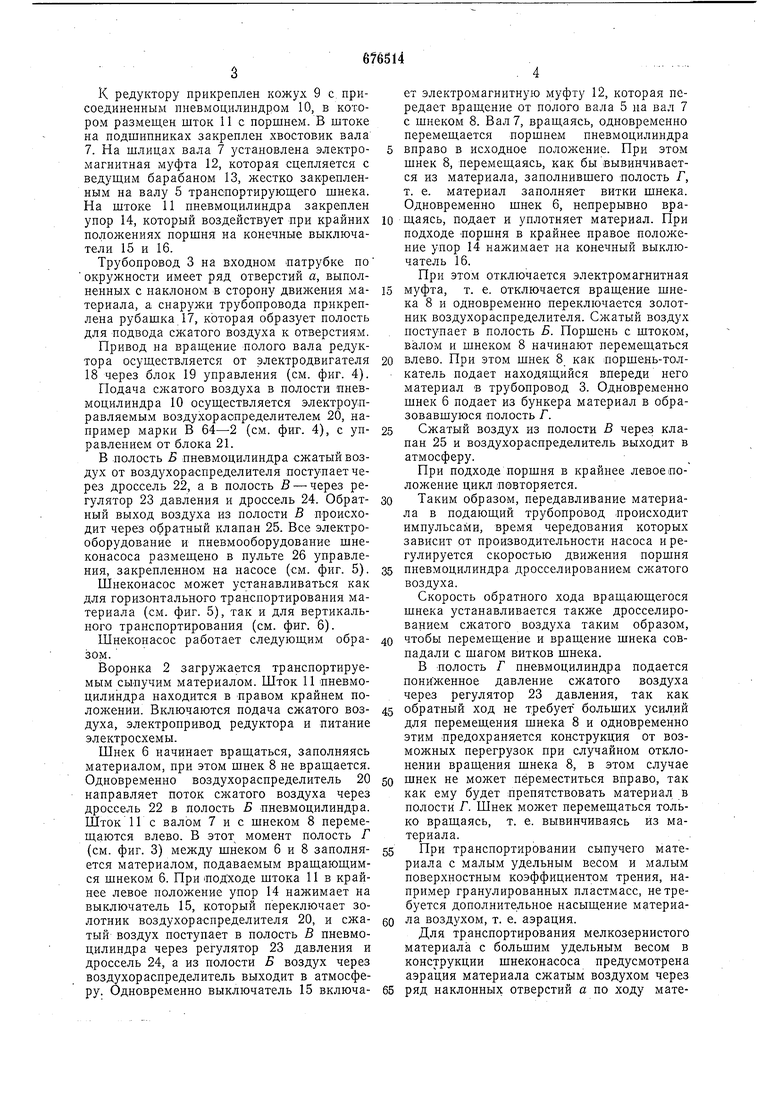

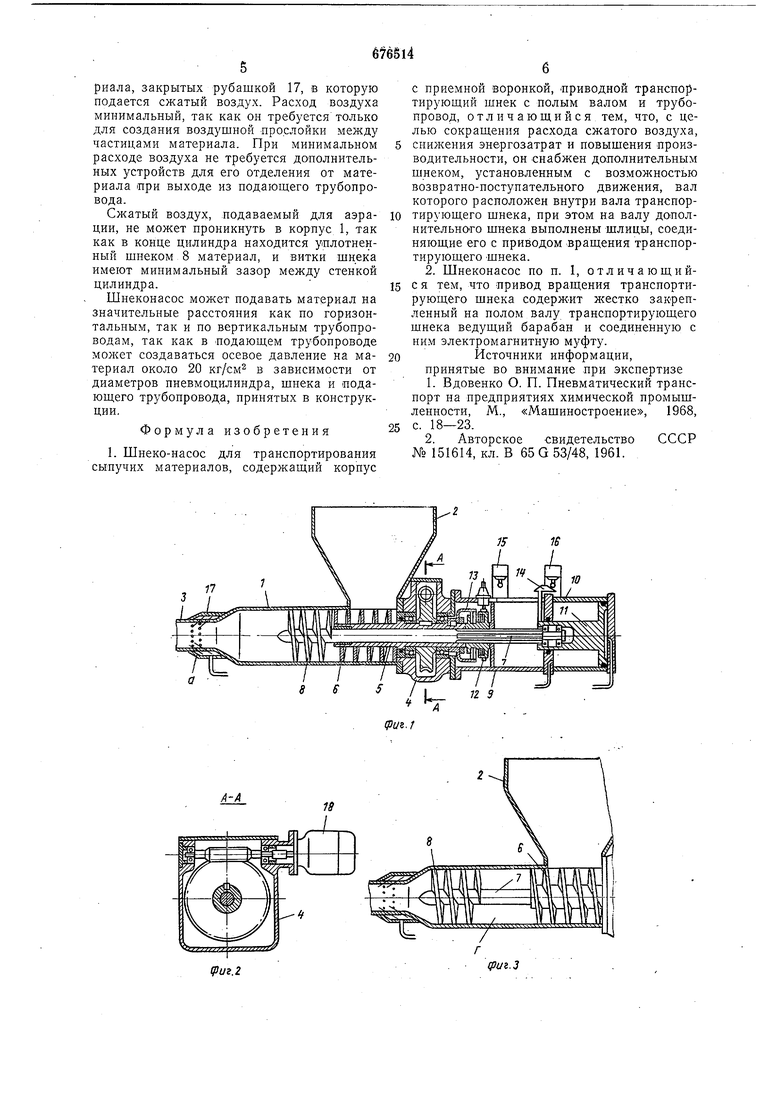

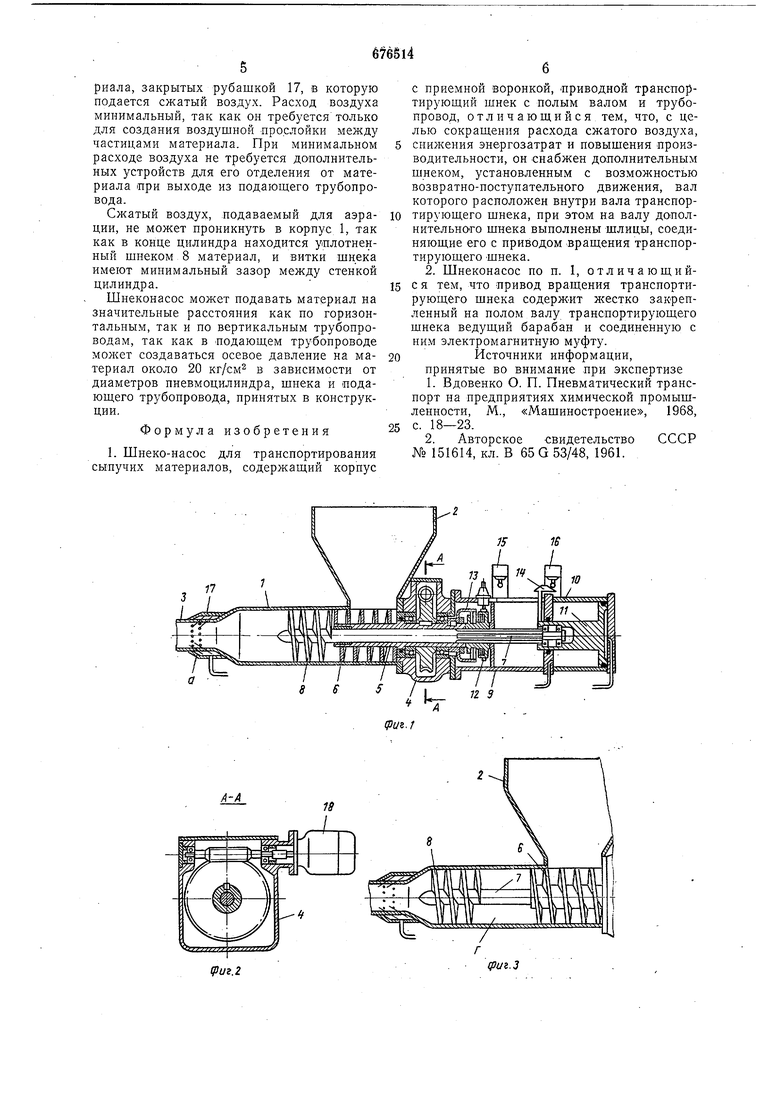

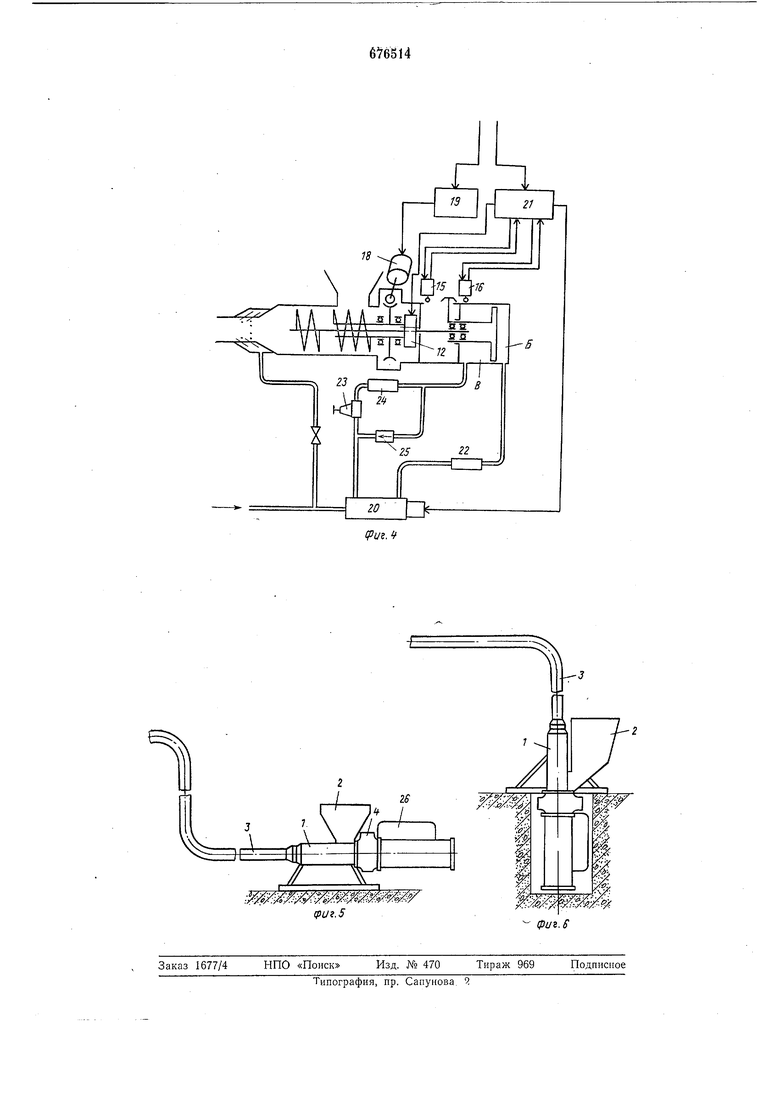

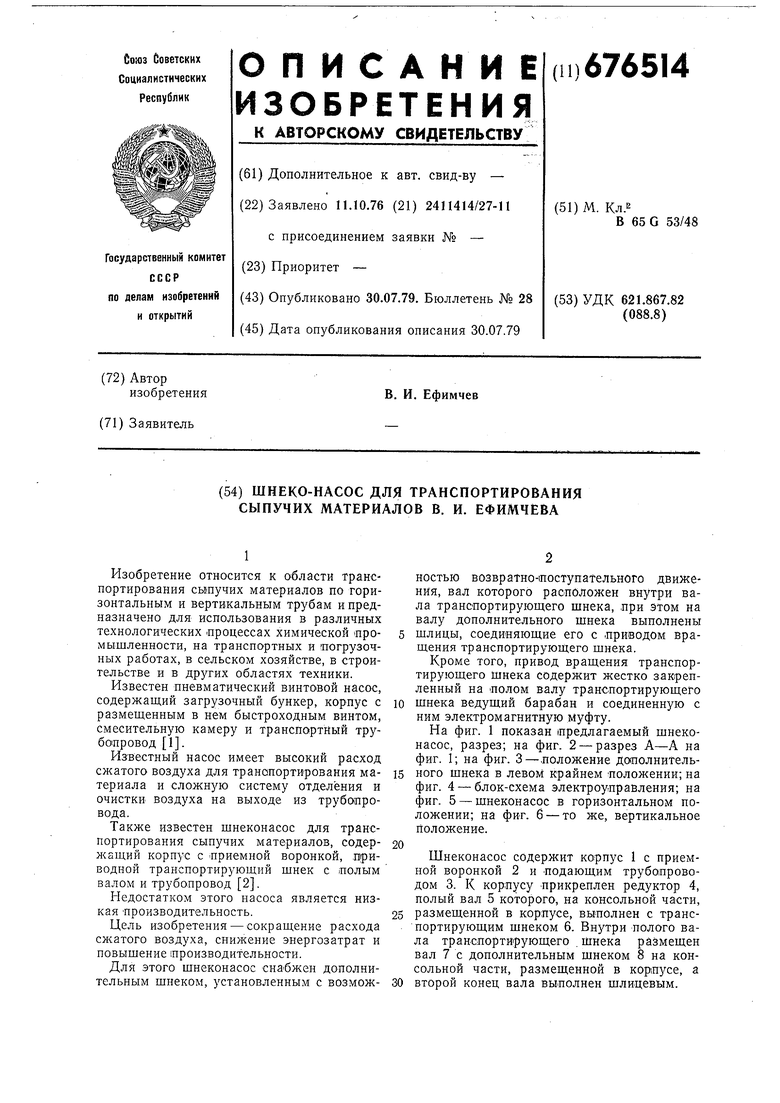

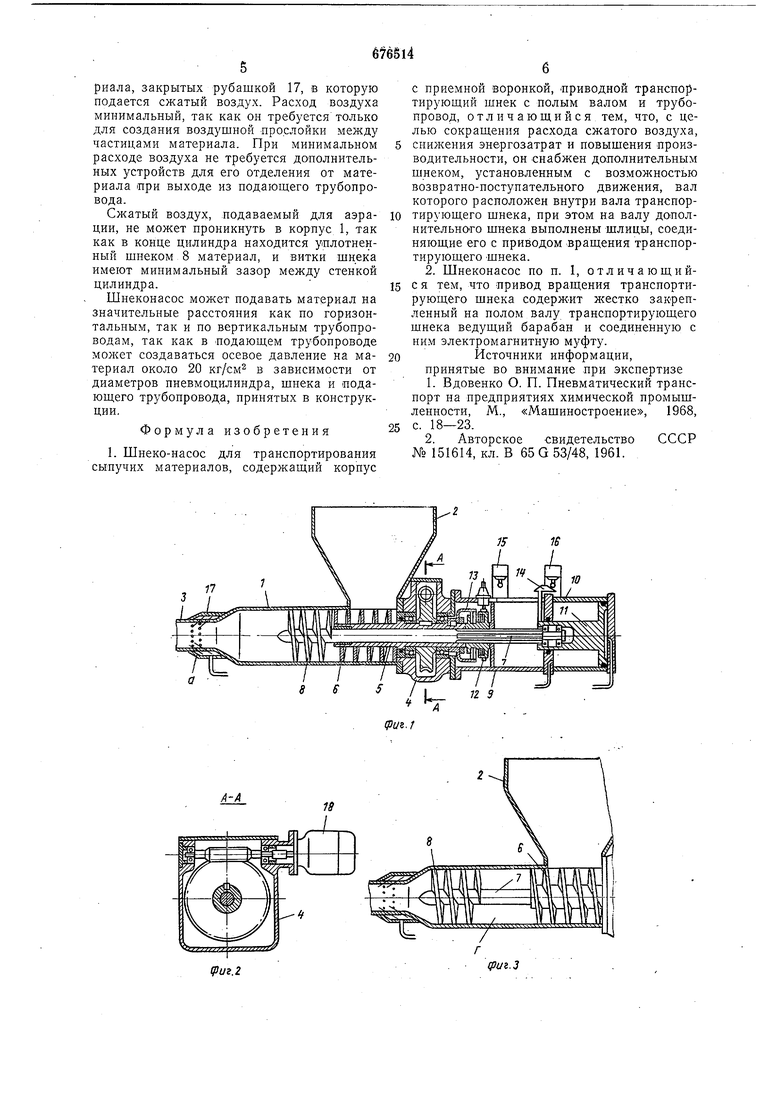

На фиг. 1 показан предлагаемый шнеконасос, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-положение дооолнительного щнека в левом крайнем положении; на фиг. 4 - блок-схема электроуправления; на фиг. 5 - шнеконасос в горизонтальном положении; на фиг. 6 - то же, вертикальное Положение.

Шнеконасос содержит корпус 1 с приемной воронкой 2 и подающим трубопроводом 3. К корпусу -прикреплен редуктор 4, полый вал 5 которого, на консольной части,

размещенной в корпусе, выполнен с транспортирующим шнеком 6. Внзтри полого вала транспортИрующего . щнека размещен вал 7 с дополнительным щнеком 8 на консольной части, размещенной в корпусе, а

второй конец вала выполнен щлицевым.

К редуктору прикреплен кожух 9 с. присоединенным пневмоцилиндром 10, в котором размещен шток И с поршнем. В штоке на подшппниках закреплен хвостовик вала 7. На шлицах вала 7 установлена электромагнитная муфта 12, которая сцепляется с ведушим барабаном 13, жестко закрепленным на валу 5 транспортирующего шнека. На штоке 11 пневмоцплиндра закреплен упор 14, который воздействует при крайних положениях поршня на конечные выключатели 15 и 16.

Трубопровод 3 на входном патрубке по окружности имеет ряд отверстий а, выполненных с наклоном в сторону движения материала, а снаружи трубопровода прикреплена рубашка 17, которая образует полость для подвода сжатого воздуха к отверстиям.

Привод на вращение полого вала редуктора осуществляется от электродвигателя 18 через блок 19 управления (см. фиг. 4).

Подача сжатого воздуха в полости пневмоцилиндра 10 осуществляется электроуправляемым воздухораспределителем 20, например марки В 64-2 (см. фиг. 4), с управлением от блока 21.

В .полость Б пневмоцилиндра сжатый воздух от воздухораспределителя поступает через дроссель 22, а в полость В - через регулятор 23 давления и дроссель 24. Обратный выход воздуха из полости В происходит через обратный клапан 25. Все электрооборудование и пневмооборудование шнеконасоса размещено в пульте 26 управления, закрепленном на насосе (см. фиг. 5).

IIJHeKOHacoc может устанавливаться как для горизонтального транспортирования материала (см. фиг. 5), так и для вертикального транспортирования (см. фиг. 6).

Шнеконасос работает следующим образом.

Воронка 2 загружается транспортируемым сыпучим материалом. Шток 11 пневмоцилиндра находится в правом крайнем положении. Включаются подача сжатого воздуха, электропривод редуктора и питание электросхемы.

Шнек 6 начинает вращаться, заполняясь материалом, при этом шнек 8 не вращается. Одновременно воздухораспределитель 20 направляет поток сжатого воздуха через дроссель 22 в полость Б пневмоцилиндра. Шток И с валом 7 и с шнеком 8 перемешаются влево. В этот момент полость Г (см. фиг. 3) между шнеком 6 и 8 заполняется материалом, подаваемым вращающимся шнеком 6. При подходе штока 11 в крайнее левое положение упор 14 нажимает на выключатель 15, который переключает золотник воздухораспределителя 20, и сжатый воздух поступает в полость В пневмоцилиндра через регулятор 23 давления и дроссель 24, а из полости Б воздух через воздухораспределитель выходит в атмосферу. Одновременно выключатель 15 включает электро.магнитную муфту 12, которая передает вращение от полого вала 5 на вал 7 с шнеком 8. Вал 7, вращаясь, одновременно перемещается поршнем пневмоцилиидра вправо в исходное положение. При этом шнек 8, перемещаясь, как бы 1вывинчивается из материала, заполнившего полость Г, т. е. материал заполняет витки шнека. Одновременно шнек 6, непрерывно вращаясь, подает и уплотняет материал. При подходе поршня в крайнее правое положение упор 14 нажимает на конечный выключатель 16. При этом отключается электромагнитная

муфта, т. е. отключается вращение шнека 8 и одновременно переключается золотник воздухораспределителя. Сжатый воздух поступает в полость Б. Поршень с штоком, валом и шнеком 8 начинают перемещаться

влево. При этом шнек 8 как поршень-толкатель подает находящийся впереди него материал в трубопровод 3. Одновременно шнек 6 подает из бункера материал в образовавшуюся полость Г.

Сжатый воздух из полости В через клапан 25 и воздухораспределитель выходит в атмосферу.

При подходе поршня в крайнее левое положение цикл повторяется.

Таким образом, передавливание материала в подающий трубопровод происходит импульсами, время чередования которых зависит от производительности насоса и регулируется скоростью движения поршня

пиевмоцилиндра дросселированием сжатого воздуха.

Скорость обратного хода вращающегося шнека устанавливается также дросселированием сжатого воздуха таким образом,

чтобы перемещение и вращение шнека совпадали с шагом витков шнека.

В полость Г пневмоцилиндра подается пониженное давление сжатого воздуха через регулятор 23 давления, так как

обратный ход не требует больших усилий для перемещения шнека 8 и одновременно этим предохраняется конструкция от возможных перегрузок при случайном отклонении вращения шнека 8, в этом случае

шнек не может переместиться вправо, так как ему будет препятствовать материал в полости Г. Шнек может перемещаться только вращаясь, т. е. вывинчиваясь из материала.

При транспортировании сыпучего материала с малым удельным весом и малым поверхностным коэффициентом трения, например гранулированных пластмасс, не требуется дополнительное насыщение материала воздухом, т. е. аэрация.

Для транспортирования мелкозернистого материала с большим удельным весом в конструкции шнеконасоса предусмотрена аэрация материала сжатым воздухом через

ряд наклонных отверстий а по ходу материала, закрытых рубашкой 17, в которую подается сжатый воздух. Расход воздуха минимальный, так как он требуется только для создания воздушной прослойки между частицами материала. При минимальном расходе воздуха не требуется дополнительных устройств для его отделения от материала при выходе из подающего трубопровода.

Сжатый воздух, .подаваемый для аэрации, не может проникнуть в корпус 1, так как в конце цилиндра находится уплотненный шнеком 8 материал, и витки шнека имеют минимальный зазор между стенкой цилиндра.

Шнеконасос может подавать материал на значительные расстояния как по горизонтальным, так и по вертикальным трубопроводам, так как в подаюш;ем трубопроводе может создаваться осевое давление на материал около 20 кг/см в зависимости от диаметров пневмоцилиндра, шнека и подаюшего трубопровода, принятых в конструкции.

Формула изобретения

1. Шнеко-насос для транспортирования сыпучих материалов, содержащий корпус

с приемной воронкой, .приводной транспортирующий шнек с полым валом и трубопровод, отличающийся тем, что, с целью сокращения расхода сжатого , снижения энергозатрат и повышения производительности, он снабжен дополнительным щнеком, установленным с возможностью возвратно-поступательного движения, вал которого расположен внутри вала транспортирующего шнека, при этом на валу дополнительного шнека выполнены шлицы, соединяющие его с приводом -вращения транспортирующего шнека.

2. Шнеконасос по п. 1, отличающийся тем, что привод вращения транспортирующего шнека содерж-ит жестко закрепленный на полом валу транспортирующего шнека ведущий барабан и соединенную с ним электромагнитную муфту.

Источники информации,

принятые во внимание при экспертизе

1.Вдовенко О. П. Пневматический транспорт на предприятиях химической промыщленности, М., «Машиностроение, 1968, с. 18-23.

2.Авторское -свидетельство СССР № 151614, кл. В 65 G 53/48, 1961.

1В

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки отходов полимерной пленки в.и.ефимчева | 1977 |

|

SU710819A1 |

| Загрузчик сыпучего полимерного материала в.и.ефимчева | 1975 |

|

SU557922A1 |

| Загрузчик сыпучего полимерного материала | 1977 |

|

SU737225A1 |

| Весовой дозатор | 1974 |

|

SU525855A1 |

| Линия для производства рукавной полимерной пленки экструзией вверх | 1987 |

|

SU1502379A1 |

| Червячный пресс для переработки полимерных материалов | 1979 |

|

SU772883A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ НЕСЫПУЧЕГО МАТЕРИАЛА И ЕГО РАЗГРУЗКИ | 1972 |

|

SU423896A1 |

| Устройство для набрызг-бетонирования горных выработок | 1980 |

|

SU877038A1 |

| Шнековая закладочная машина | 1981 |

|

SU1010298A2 |

| Устройство для транспортирования в пульверизированном состоянии пылевидных материалов | 1933 |

|

SU47988A1 |

А-А

Ipui.Z

cpuz.3

Авторы

Даты

1979-07-30—Публикация

1976-10-11—Подача