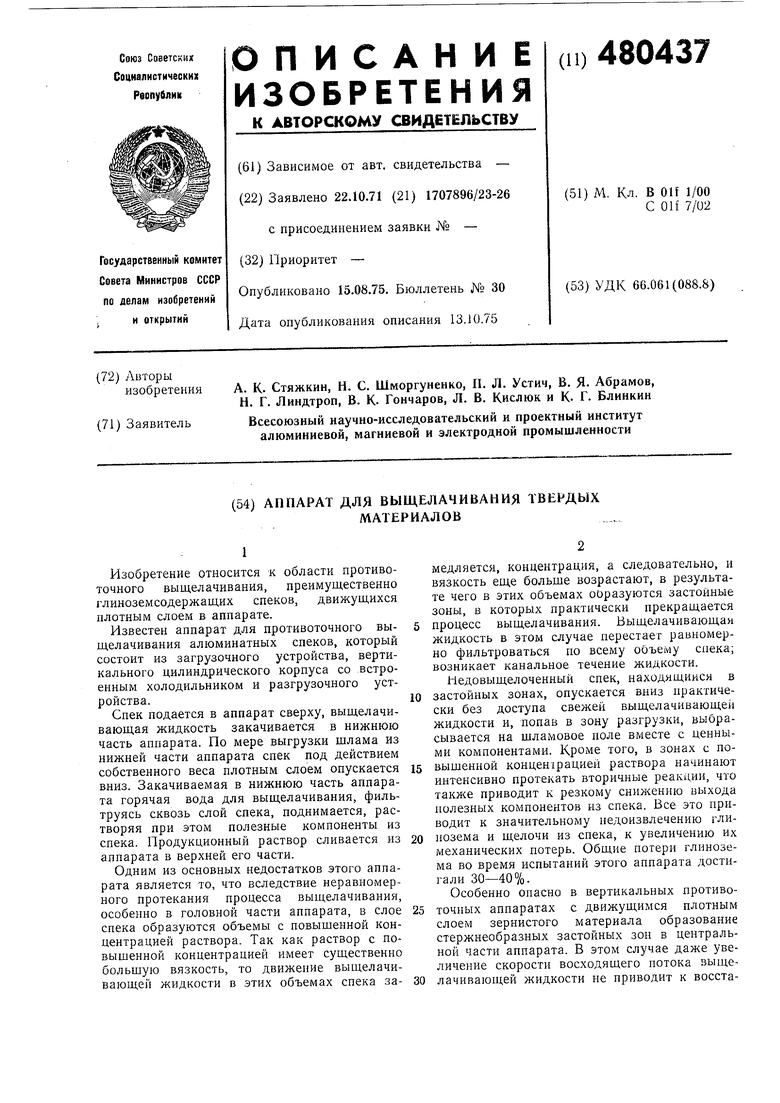

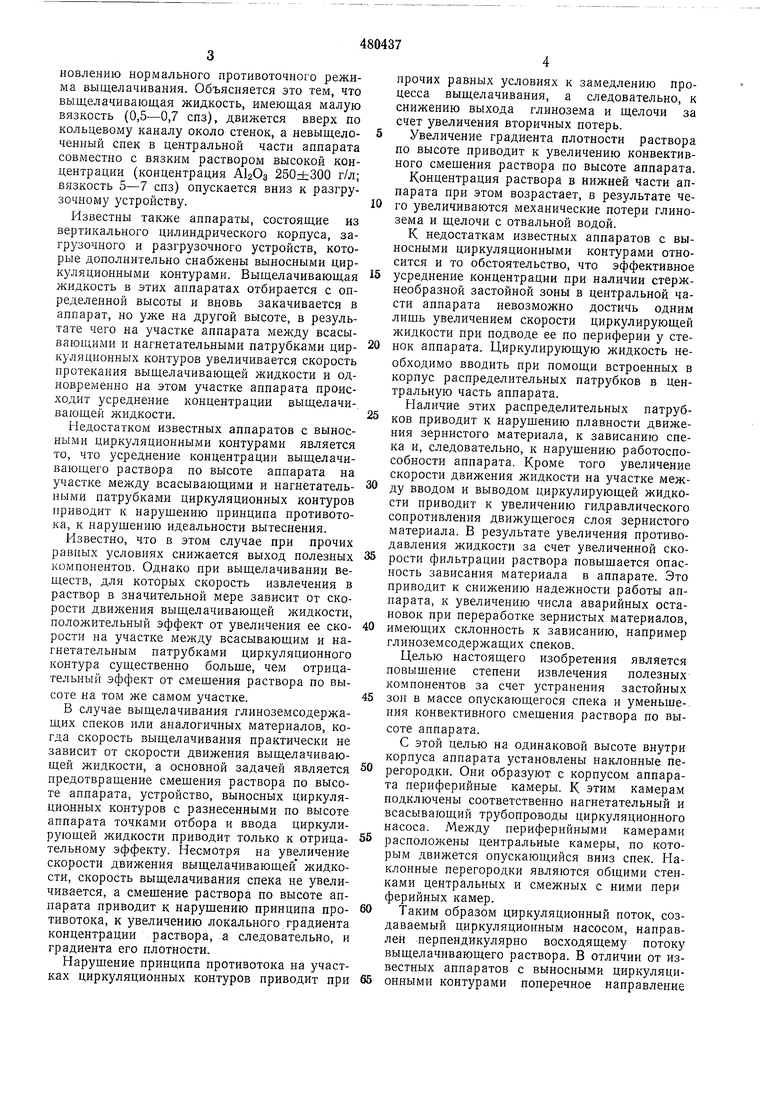

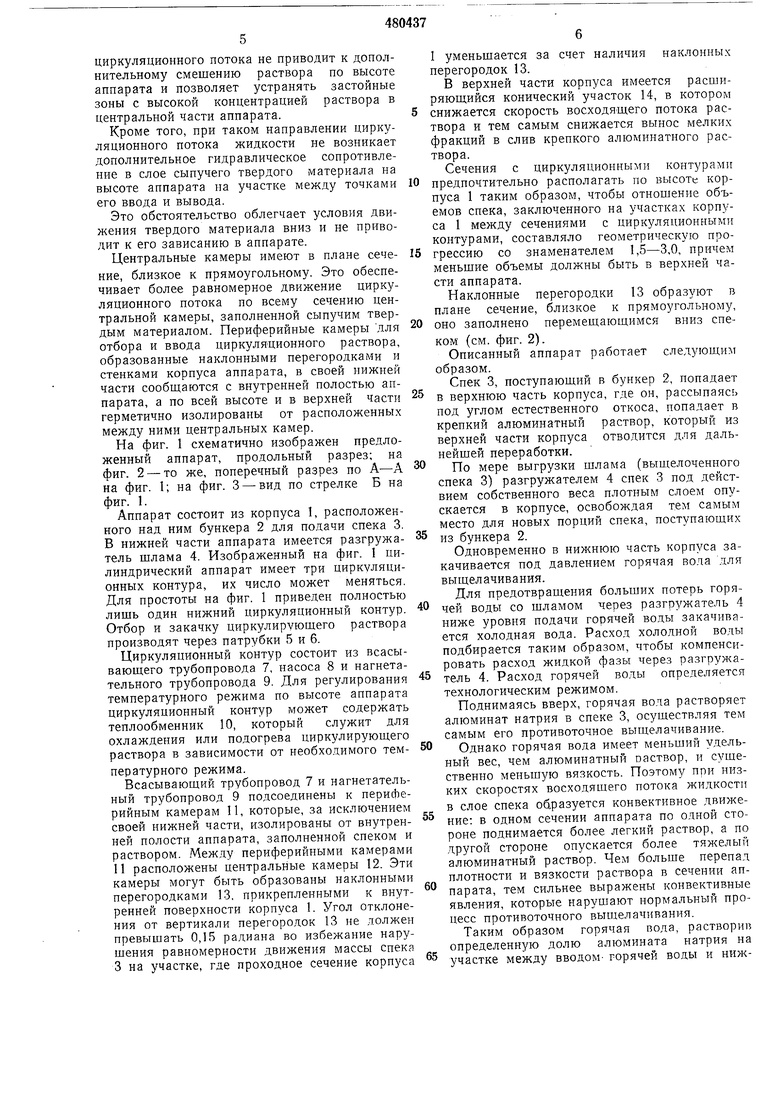

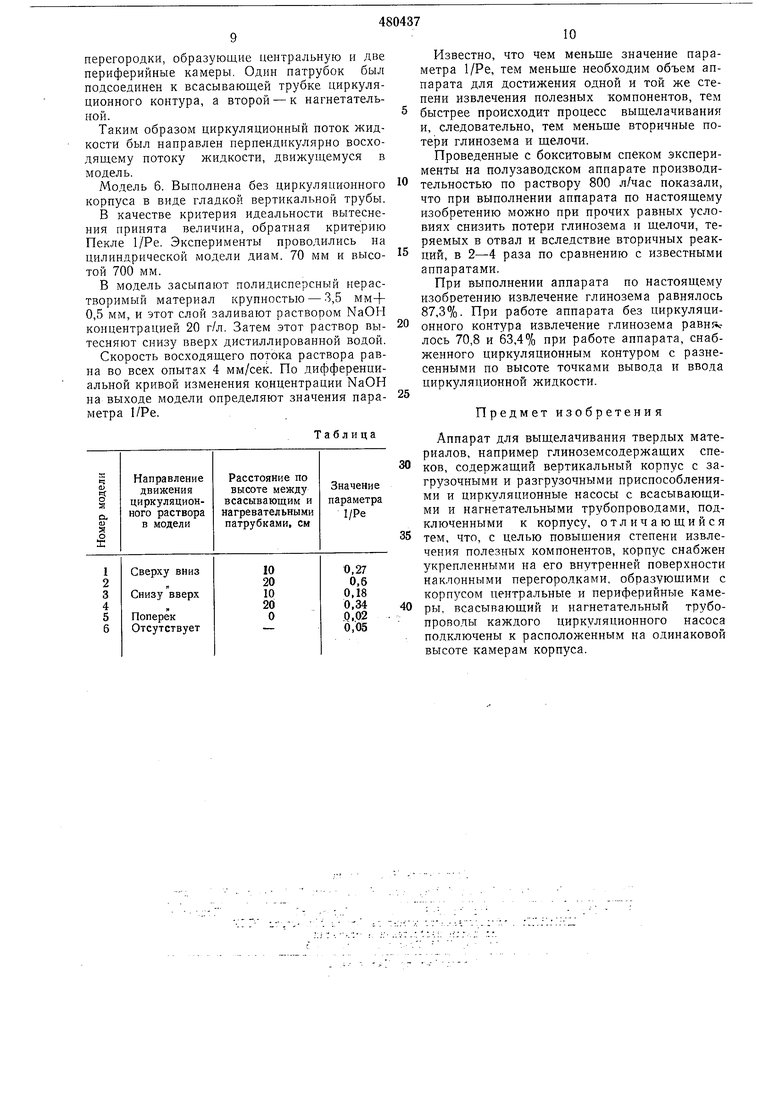

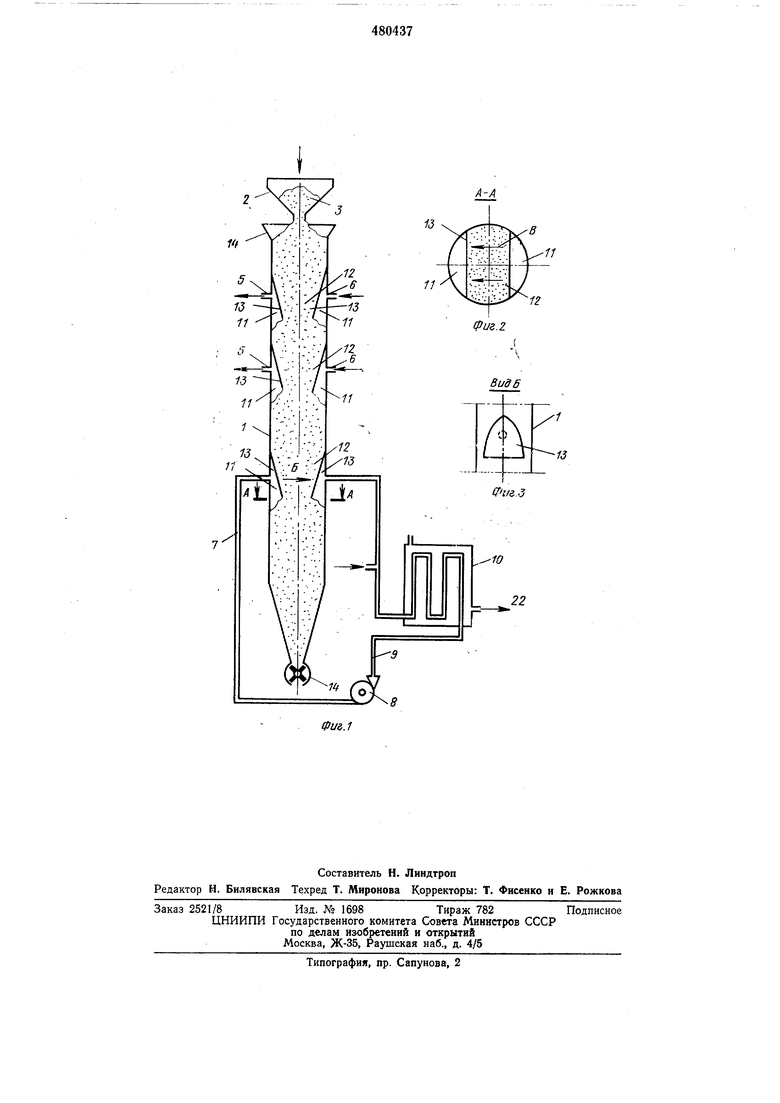

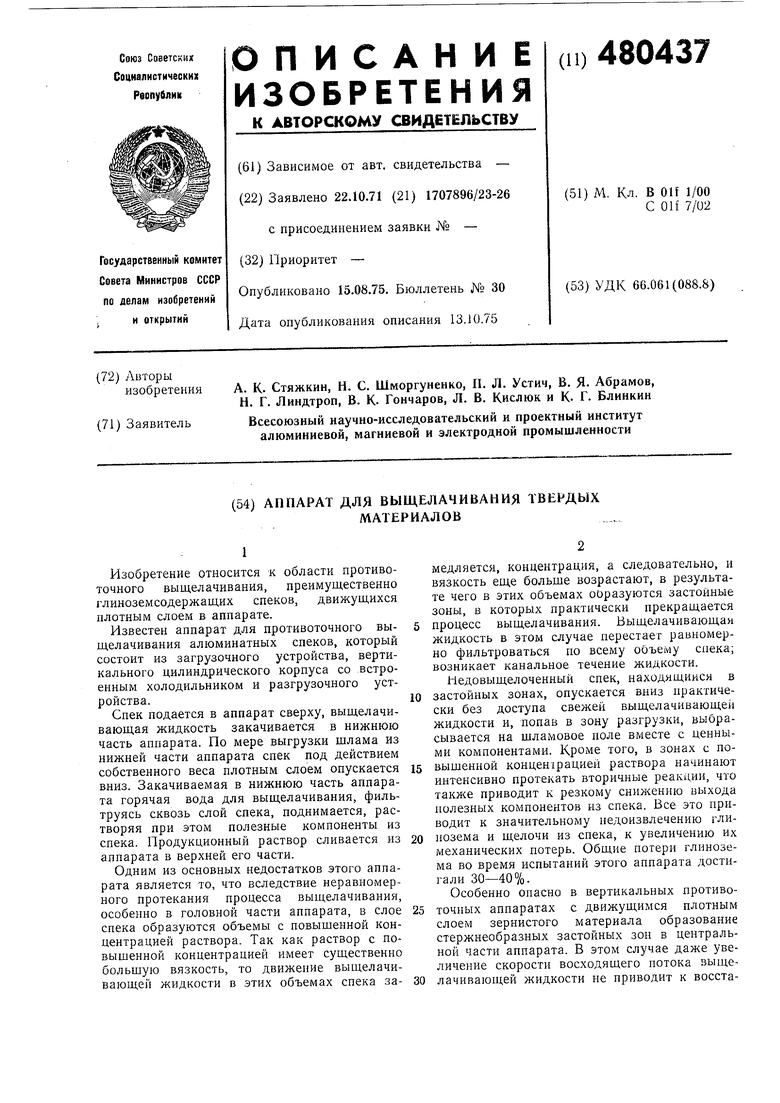

новлению нормального противоточного режима выщелачивания. Объясняется это тем, что выщелачивающая жидкость, имеющая малую вязкость (0,5-0,7 спз), движется вверх по кольцевому каналу около стенок, а невыщелоченный спек в центральной части аппарата совместно с вязким раствором высокой концентрации (концентрация АЬОз 250±300 г/л; вязкость 5-7 спз) опускается вниз к разгрузочному устройству. Известны также аппараты, состоящие из вертикального цилиндрического корпуса, загрузочного и разгрузочного устройств, которые дополнительно снабжены выносными циркуляционными контурами. Выщелачивающая жидкость в этих аппаратах отбирается с определенной высоты и вновь закачивается в аппарат, но уже на другой высоте, в результате чего на участке аппарата между всасывающими и нагнетательными патрубками циркуляционных контуров увеличивается скорость протекания выщелачивающей жидкости и одновременно на этом участке аппарата происходит усреднение концентрации выщелачи-. вающей жидкости. Недостатком известных аппаратов с выносными циркуляционными контурами является то, что усреднение концентрации выщелачивающего раствора по высоте аппарата на участке между всасывающими и нагнетательными патрубками циркуляционных контуров приводит к нарущению принципа противотока, к нарущению идеальности вытеснения. Известно, что в этом случае при прочих равных условиях снижается выход полезных компонентов. Однако при выщелачивании веществ, для которых скорость извлечения в раствор в значительной мере зависит от скорости движения выщелачивающей жидкости, положительный эффект от увеличения ее скорости на участке между всасывающим и нагнетательным патрубками циркуляционного контура существенно больще, чем отрицательный эффект от смещения раствора по высоте на том же самом участке. В случае выщелачивания глиноземсодержащих спекоБ или аналогичных материалов, когда скорость выщелачивания практически не зависит от скорости движения выщелачивающей жидкости, а основной задачей является предотвращение смещения раствора по высоте аппарата, устройство, выносных циркуляционных контуров с разнесенными по высоте аппарата точками отбора и ввода циркулирующей жидкости приводит только к отрицательному эффекту. Несмотря на увеличение скорости движения выщелачивающей жидкости, скорость выщелачивания спека не увеличивается, а смешение раствора по высоте аппарата приводит к нарущению принципа противотока, к увеличению локального градиента концентрации раствора, а следовательно, и градиента его плотности. Нарущение принципа противотока на участках циркуляционных контуров приводит при прочих равных условиях к замедлению процесса выщелачивания, а следовательно, к снижению выхода глинозема и щелочи за счет увеличения вторичных потерь. Увеличение градиента плотности раствора по высоте приводит к увеличению конвективного смещения раствора по высоте аппарата. Концентрация раствора в нижней части аппарата при этом возрастает, в результате чего увеличиваются механические потери глинозема и щелочи с отвальной водой. К недостаткам известных аппаратов с выносными циркуляционными контурами относится и то обстоятельство, что эффективное усреднение концентрации при наличии стержнеобразной застойной зоны в центральной части аппарата невозможно достичь одним лищь увеличением скорости циркулирующей жидкости при подводе ее по периферии у стенок аппарата. Циркулирующую жидкость необходимо вводить при помощи встроенных в корпус распределительных патрубков в центральную часть аппарата. Наличие этих распределительных патрубков приводит к нарушению плавности движения зернистого материала, к зависанию спека и, следовательно, к нарушению работоспособности аппарата. Кроме того увеличение скорости движения жидкости на участке между вводом и выводом циркулирующей жидкости приводит к увеличению гидравлического сопротивления движущегося слоя зернистого материала. В результате увеличения противодавления жидкости за счет увеличенной скорости фильтрации раствора повышается опасность зависания материала в аппарате. Это приводит к снижению надежности работы аппарата, к увеличению числа аварийных остановок при переработке зернистых материалов, имеющих склонность к зависанию, например глиноземсодержащих спеков. Целью настоящего изобретения является повыщение степени извлечения полезных компонентов за счет устранения застойных зон в массе опускающегося спека и уменьшения конвективного смешения раствора по высоте аппарата. С этой целью на одинаковой высоте внутри корпуса аппарата установлены наклонные перегородки. Они образуют с корпусом аппарата периферийные камеры. К этим камерам подключены соответственно нагнетательный и всасывающий трубопроводы циркуляционного насоса. Между периферийными камерами расположены центральные камеры, по которым движется опускающийся вниз спек. Наклонные перегородки являются общими стенками центральных и смежных с ними пери ферийных камер. Таким образом циркуляционный поток, создаваемый циркуляционным насосом, направлен перпендикулярно восходящему потоку выщелачивающего раствора. В отличии от известных аппаратов с выносными циркуляционными контурами поперечное направление циркуляционного потока не приводит к дополнительному смешению раствора по высоте аппарата и позволяет устранять застойные зоны с высокой концентрацией раствора в центральной части аппарата. Кроме того, при таком направлении циркуляционного потока жидкости не возникает дополнительное гидравлическое сопротивление в слое сыпучего твердого материала на высоте аппарата на участке между точками его ввода и вывода. Это обстоятельство облегчает условия движения твердого материала вниз и не приводит к его зависанию в аппарате. Центральные камеры имеют в плане сечение, близкое к прямоугольному. Это обеспечивает более равномерное движение циркуляционного потока по всему сечению центральной камеры, заполненной сыпучим твердым материалом. Периферийные камеры для отбора и ввода циркуляционного раствора, образованные наклонными перегородками и стенками корпуса аппарата, в своей нижней части сообщаются с внутренней полостью аппарата, а по всей высоте и в верхней части герметично изолированы от расположенных между ними центральных камер. На фиг. 1 схематично изображен предложенный аппарат, продольный разрез; на фиг. 2 - то же, поперечный разрез по А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1. Аппарат состоит из корпуса 1, расположенного над ним бункера 2 для подачи спека 3. В нижней части аппарата имеется разгружатель шлама 4. Изображенный на фиг. 1 цилиндрический аппарат имеет три циркуляционных контура, их число может меняться. Для простоты на фиг. 1 приведен полностью лишь один нижний циркуляционный контур. Отбор и закачку циркулирующего раствора производят через патрубки 5 и 6. Циркуляционный контур состоит из всасывающего трубопровода 7, насоса 8 и нагнетательного трубопровода 9. Для регулирования температурного режима по высоте аппарата циркуляционный контур может содержать теплообменник 10, который служит для охлаждения или подогрева циркулирующего раствора в зависимости от необходимого температурного режима. Всасывающий трубопровод 7 и нагнетательный трубопровод 9 подсоединены к периферийным камерам 11, которые, за исключением своей нижней части, изолированы от внутренней полости аппарата, заполненной спеком и раствором. Между периферийными камерами 11 расположены центральные камеры 12. Эти камеры могут быть образованы наклонными перегородками 13, прикрепленными к внутренней поверхности корпуса 1. Угол отклонения от вертикали перегородок 13 не должен превышать 0,15 радиана во избежание нарушения равномерности движения массы спека 3 на участке, где проходное сечение корпуса 1 уменьщается за счет наличия наклонных перегородок 13. В верхней части корпуса имеется расширяющийся конический участок 14, в котором снижается скорость восходящего потока раствора и тем самым снижается вынос мелких фракций в слив крепкого алюминатного раствора. Сечения с циркуляционными контурами предпочтительно располагать по высоте корпуса 1 таким образом, чтобы отношение объемов спека, заключенного на участках корпуса 1 между сечениями с циркуляционными контурами, составляло геометрическую прогрессию со знаменателем 1,5-3,0, причем меньшие объемы должны быть в верхней части аппарата. Наклонные перегородки 13 образуют в плане сечение, близкое к прямоугольному, оно заполнено перемещающимся вниз спеком (см. фиг. 2). Описанный аппарат работает следующим образом. Спек 3, поступающий в бункер 2, попадает в верхнюю часть корпуса, где он, рассьшаясь под углом естественного откоса, попадает в крепкий алюминатный раствор, который из верхней части корпуса отводится для дальнейшей переработки. По мере выгрузки шлама (вьшхелоченного спека 3) разгружателем 4 спек 3 под действием собственного веса плотным слоем опускается в корпусе, освобождая тем самым место для новых порций спека, поступающих из бункера 2. Одновременно в нижнюю часть корпуса закачивается под давлением горячая вола для выщелачивания. Для предотвращения больщих потерь горячей воды со щламом через разгружатель 4 ниже уровня подачи горячей воды закачивается холодная вода. Расход холодной воды подбирается таким образом, чтобы компенсировать расход жидкой фазы через разгружатель 4. Расход горячей воды определяется технологическим режимом. Поднимаясь вверх, горячая вода растворяет алюминат натрия в спеке 3, осуществляя тем самым его противоточное выщелачивание. Однако горячая вода имеет меньший удельный вес, чем алюминатный оаствор, и существенно меньшую вязкость. Поэтому при низких скоростях восходяшего потока жидкости в слое спека об.разуется конвективное движение: в одном сечении аппарата по одной стороне поднимается более легкий раствор, а по другой стороне опускается более тяжелый алюминатный раствор. Чем больше перепад плотности и вязкости раствора в сечении аппарата, тем сильнее выражены конвективные явления, которые нарушают нормальный процесс противоточного выщелачивания. Таким образом горячая вода, растворив определенную долю алюмината натрия на участке между вводом- горячей воды и циркуляционным контуром, попадает в зону действия нижнего циркуляционного контура в сечении А-А. На уровне А- А создается поперечное циркуляционное движение раствора: раствор из левой периЛерийпой камеры II через всасывающий трубопровод 7 при помощи насоса 8 прокачивается через теплообменник 10 и через нагнетательный трубопровод 9 понадает в правую периферийную камеру 11. Одновременно паствор из правой периферийной камеры П, фильтруясь сквозь слой опека, находящегося на уровне сечения А-А, попадает в левую периферийную камеру II (см. фиг. 2). Движение раствора в слое сиека показано стрелками В (фиг. 2).

Таким образом в левую периферийную камеру II попадает как поднимающийся вверх под действием конвективных потоков более легкий раствор, так и опускающийся вниз более концентрированный раствор. Прямоугольная в плане форма сечения центральной камеры 12 на уровне циркуляционного контура (фиг. 2) способствует более равномерному прохождению раствора в поперечном направлении, так как слой спека между левой и правой периферийными камерами 11 имеет практически одинаковую толщину. Отношение расстояния между периферийными камерами 11 к щирине центральной камеры 12, т. е. к размеру сечения, заполненного спеком, в направлении, перпендикулярном к ЦИРКУЛЯЦИОННОМУ потоку, целесообразно выдерживать менее 0,7. При больших значениях этого отношения движение циркуляционного потока по сечению А-А будет менее равномерным.

В периферийных камерах 11 и трубопроводах ЦИРКУЛЯЦИОННОГО KOHTvna ПРОИСХОДИТ смешение и усреднение концентрации раствора. В результате на уровне поперечного ЦИРКУЛЯЦИОННОГО контура R сечении А-А в слое опускающегося спека будет практически одинаковая концентрация раствора и конвективные токи на уровне этого сечения будут отсутствовать.

В результате усреднения концентрации раствора в сечении А-А получается двойной положительный эффект:

а)спек выше сечения А-А выщелачивается раствором с усредненной концентрацией, т. е. в вышележащие слои спека не попадает конвективный поток горячей воды с низкой концентрацией;

б)масса спека, перемещаясь вниз ниже сечения А-А, практически не содержит застойных зон с высокой концентрацией раствора, т. е. условия выщелачивания нижележащих слоев спека улучщаются за счет отсутствия застойных зон.

Циркуляционное поперечное движение раствора в итоге ликвидирует условия, способствующие образованию стационарных вертикальных каналов, по которым перемешаются растворы с различной концентрацией. Усреднение ки нцентрацци раствора происходит эффективно на малой высоте аппарата и при этом не нарушается принцип противотока, т. е. аппарат начинает работать в режиме, близком к режиму идеального вытеснения.

Особенно необходимо усреднение концентрации раствора по сечению в верхней части аппарата, где условия загрузки способствуют образованию стержнеобразной застойной зоны с повышенной концентрацией в центральной части аппарата. Уничтожение этой застойной зоны верхним циркуляционным контуром облегчает условия вытеснения раствора и эффективность усреднения в нижележащих сечениях.

Для обеспечения необходимого каустического модуля по высоте аппарата в циркуляционный контур закачивается щелочной раствор. В теплообменник 10 подается охлаждающая или нагревающая жидкость.

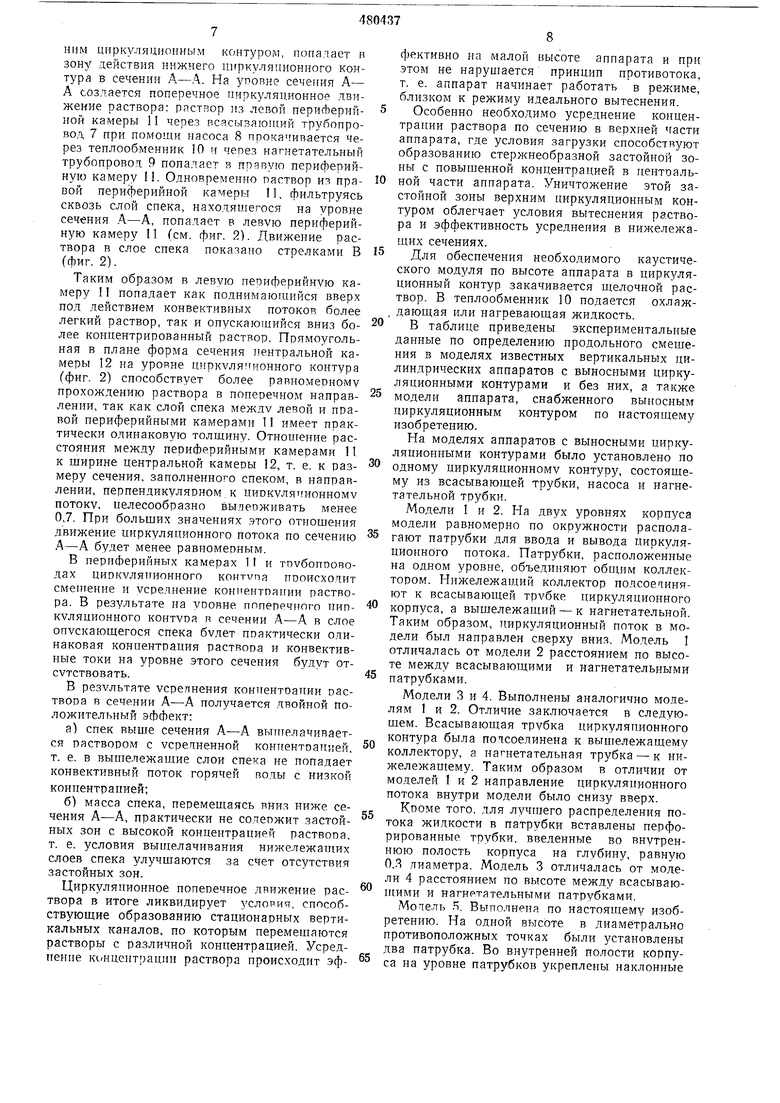

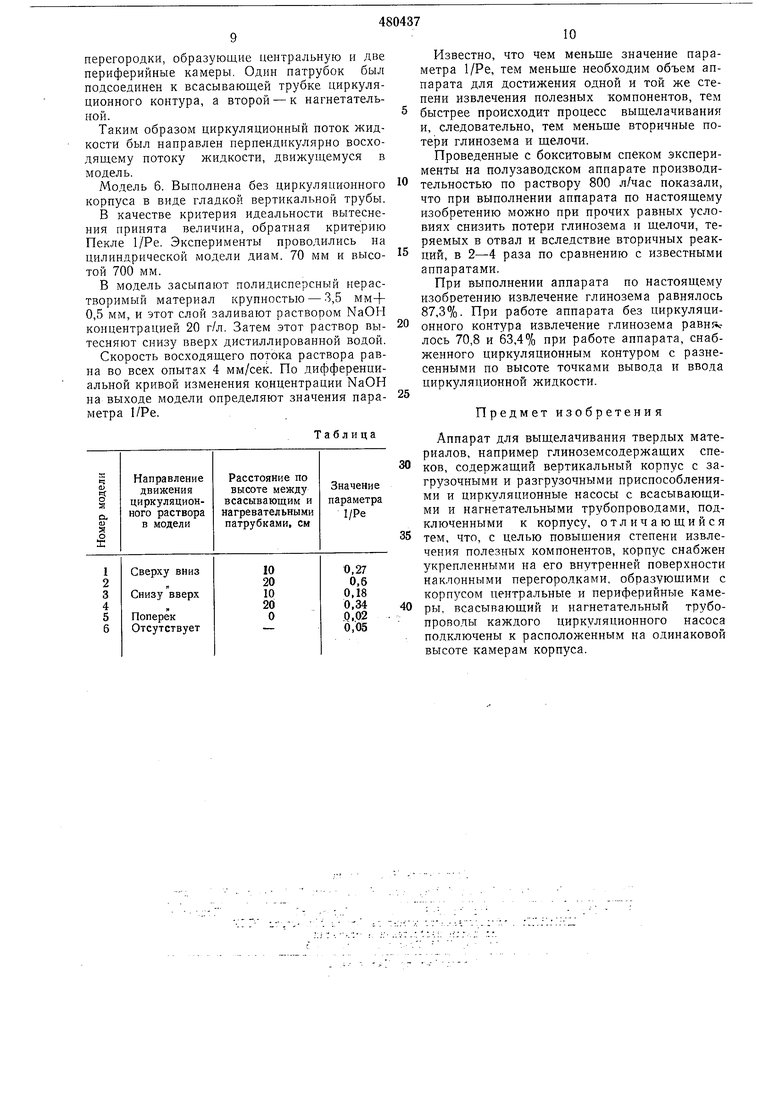

В таблице приведены эксцериментальцые данные по определению нродольного смешения в моделях известных вертикальных цилиндрических аппаратов с выносными циркуляционными контурами и без них, а также модели аппарата, снабженного выносным циркуляционным контуром по настоящему изобретению.

На моделях аппаратов с выносными циркуляционными контурами было установлено по одному циркуляционному контуру, состоящему из всасывающей трубки, насоса и нагнетательной трубки.

Модели I и 2. На двух уровнях корпуса модели равномерно по окружности располагают патрубки для ввода и вывода циркуляционного потока. Патрубки, расположенные на одном уровне, объединяют общим коллектором. Нижележащий коллектор подсоединяют к всасывающей трубке циркуляционного корпуса, а вышележащий - к нагнетательной. Таким образом, циркуляционный поток в модели был направлен сверху вниз. Модель I отличалась от модели 2 расстоянием по высоте между всасывающими и нагнетательными патрубками.

Модели 3 и 4. Выполнены аналогично моделям 1 и 2. Отличие заключается в следующем. Всасывающая трубка циркуляционного контура была подсоединена к вышележащему коллектору, а нагнетательная трубка - к нижележащему. Таким образом в отличии от моделей 1 и 2 направление циркуляционного потока внутри модели было снизу вверх.

Кроме того, для лучшего распределения потока жидкости в патрубки вставлены перфорированные трубки, введенные во внутреннюю полость корпуса на глубину, равную 0,3 диаметра. Модель 3 отличалась от модели 4 расстоянием по высоте между всасывающими и нагнетательными натрубками.

Мотель Я. Выполнеца по настоящему изобретению. На одной высоте в диаме1трально противоположных точках были установлены два патрубка. Во внутренней полости корпуса на уровне патрубков укреплены наклонные

9 перегородки, образующие центральную и две периферийные камеры. Один патрубок был подсоединен к всасывающей трубке циркуляционного контура, а второй - к нагнетательной. Таким образом циркуляционный поток жидкости был направлен перпендикулярно восходящему потоку жидкости, движущемуся в модель. Модель 6. Выполнена без циркуляционного корпуса в виде гладкой вертикальной трубы. В качестве критерия идеальности вытеснения принята величина, обратная критерию Пекле 1/Ре. Эксперименты проводились на цилиндрической модели диам. 70 мм и высотой 700 мм. В модель засыпают полидисперсный нерастворимый материал крупностью - 3,5 мм+ 0,5 мм, и этот слой заливают раствором NaOH концентрацией 20 г/л. Затем этот раствор вытесняют снизу вверх дистиллированной водой. Скорость восходящего потока раствора равна во всех опытах 4 мм/сек. По дифференциальной кривой изменения концентрации NaOH на выходе модели определяют значения параметра 1/Ре. Таблица

10 Известно, что чем меньще значение параметра 1/Ре, тем меньше необходим объем аппарата для достижения одной и той же степени извлечения полезных компонентов, тем быстрее происходит процесс выщелачивания и, следовательно, тем меньше вторичные потери глинозема и шелочи. Проведенные с бокситовым спеком эксперименты на полузаводском аппарате производительностью по раствору 800 л/час показали, что при выполнении аппарата по настоящему изобретению можно при прочих равных условиях снизить потери глинозема и щелочи, теряемых в отвал и вследствие вторичных реакций, в 1-4 раза по сравнению с известными аппаратами. При выполнении аппарата по настоящему изобретению извлечение глинозема равнялось 87,3%. При работе аппарата без циркуляционного контура извлечение глинозема равн:.лось 70,8 и 63,4% при работе аппарата, снабженного циркуляционным контуром с разнесенными по высоте точками вывода и ввода циркуляционной жидкости. Предмет изобретения Аппарат для выщелачивания твердых материалов, например глиноземсодержащих спеков, содержаший вертикальный корпус с загрузочными и разгрузочными приспособлениями и циркуляционные насосы с всасывающими и нагнетательными трубопроводами, подключенными к корпусу, отличающийся тем, что, с целью повышения степени извлечения полезных компонентов, корпус снабжен укрепленными на его внутренней поверхности наклонными перегородками, образующими с корпусом центральные и периферийные камеры, всасывающий и нагнетательный трубопроводы каждого циркуляционного насоса подключены к расположенным на одинаковой высоте камерам корпуса.

А-А

11

22

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ВЕЩЕСТВА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183979C1 |

| АППАРАТ ДЛЯ ПРОМЫВКИ И КЛАССИФИКАЦИИ ПЕСКОВЫХ ФРАКЦИЙ ПУЛЬПЫ БОКСИТОВОГО ШЛАМА | 2005 |

|

RU2284863C1 |

| Аппарат для выщелачивания | 1978 |

|

SU793597A1 |

| АППАРАТ БОЛЬШОЙ ВМЕСТИМОСТИ С ВЫНОСНЫМИ ПЕРЕМЕШИВАЮЩИМИ УСТРОЙСТВАМИ | 1991 |

|

RU2006274C1 |

| Способ управления процессом выщелачивания в аппаратах колонного типа | 1976 |

|

SU555051A1 |

| УСТАНОВКА БАКТЕРИАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ | 2013 |

|

RU2537631C1 |

| Способ переработки спековой пыли | 1976 |

|

SU726025A1 |

| УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ТВЕРДОГО МАТЕРИАЛА АГРЕССИВНЫМ РАСТВОРИТЕЛЕМ | 2007 |

|

RU2340686C1 |

| АППАРАТ ДЛЯ ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1989 |

|

RU1619711C |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД, ХВОСТОВ ОБОГАЩЕНИЯ И КОНЦЕНТРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2025512C1 |

Авторы

Даты

1975-08-15—Публикация

1971-10-22—Подача