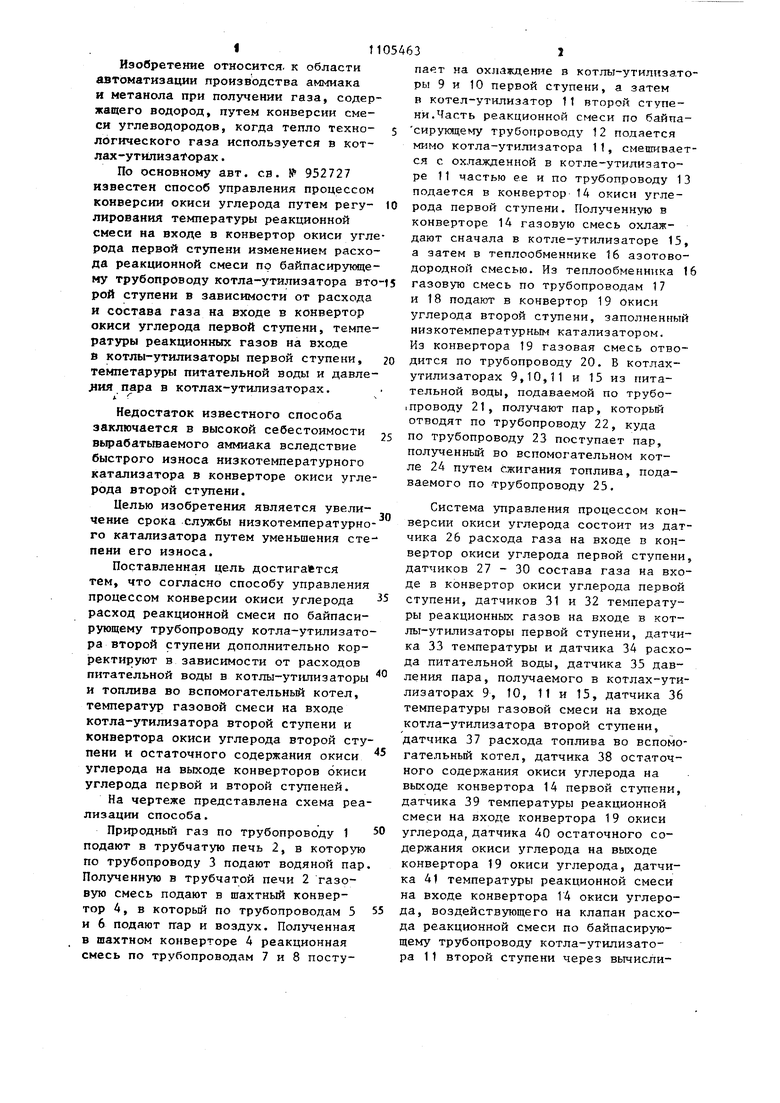

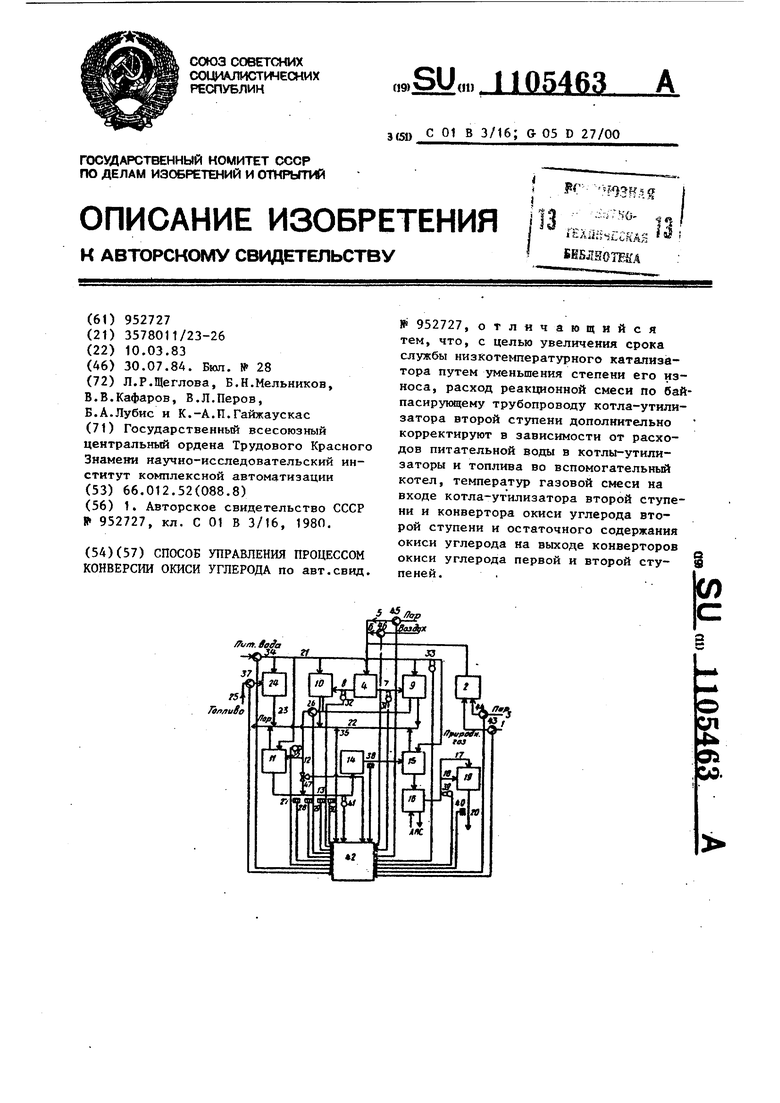

Изобретение относится, к области автоматизации производства аммиака и метанола при получении газа, содер жащего водород, путем конверсии смеси углеводородов, когда тепло технологического газа используется в котлах -утилизаторах . По основному авт. св. № 952727 известен способ управления процессом конверсии окиси углерода путем регулирования температуры реакционной смеси на входе в конвертор окиси угл рода первой ступени изменением расхо да реакционной смеси по байпасирующе му трубопроводу котла-утилизатора вто рой ступени в зависимости от расхода и состава газа на входе в конвертор окиси углерода первой ступени, темпе ратуры реакционных газов на входе в котлы-утилизаторы первой ступени, темпетаруры питательной воды и давле ия пара в котлах-утилизаторах. Недостаток известного способа заключается в высокой себестоимости вырабатьгеаемого аммиака вследствие быстрого износа низкотемпературного катализатора в конверторе окиси угле рода второй ступени. Целью изобретения является увеличение срока службы низкотемпературно го катализатора путем уменьшения сте пени его износа. Поставленная цель достигается тем, что согласно способу управления процессом конверсии окиси углерода расход реакционной смеси по байпасирующему трубопроводу котла-утилизато ра второй ступени дополнительно корректируют в зависимости от расходов питательной воды в котлы-утилизаторы и топлива во вспомогательный котел, температур газовой смеси на входе котла-утилизатора второй ступени и конвертора окиси углерода второй сту пени и остаточного содержания окиси углерода на выходе конверторов окиси углерода первой и второй ступеней. На чертеже представлена схема реа лизации способа. Природный газ по трубопроводу 1 подают в трубчатую печь 2, в которую по трубопроводу 3 подают водяной пар Полученную в трубчатой печи 2 газовую смесь подают в шахтный конвертор 4, в который по трубопроводам 5 и 6 подают пар и воздух. Полученная в шахтном конверторе 4 реакционная смесь по трубопроводам 7 и 8 поступает на охлаждение в котлы-утилиза.торы 9 и 10 первой ступени, а затем в котел-утилизатор 11 второй ступени.Часть реакционной смеси по байпасирующему трубопроводу 12 подается мимо котла-утилизатора 11, смешивается с охлажденной в котле-утилизаторе 11 частью ее и по трубопроводу 13 подается в конвертор 14 окиси углерода первой ступени. Полученную в конверторе 14 газовую смесь охлаждают сначала в котле-утилизаторе 15, а затем в теплообменнике 16 азотоводородной смесью. Из теплообменника 16 газовую смесь по трубопроводам 17 и 18 подают в конвертор 19 окиси углерода второй ступени, заполненный низкотемпературным катализатором. Из конвертора 19 газовая смесь отводится по трубопроводу 20. В котлахутилизаторах 9,10,11 и 15 из питательной воды, подаваемой по трубо,проводу 21, получают пар, который отводят по трубопроводу 22, куда по трубопроводу 23 поступает пар, полученный во вспомогательном котле 24 путем сжигания топлива, подаваемого по трубопроводу 25. Система управления процессом конверсии окиси углерода состоит из датчика 26 расхода газа на входе в конвертор окиси углерода первой ступени, датчиков 27 - 30 состава газа на входе в конвертор окиси углерода первой ступени, датчиков 31 и 32 температуры реакционных газов на входе в котлы-утилизаторы первой ступени, датчика 33 температуры и датчика 34 расхода питательной воды, датчика 35 давления пара, получаемого в котлах-утилизаторах 9, 10, 11 и 15, датчика 36 температуры газовой смеси на входе котла-утилизатора второй ступени, датчика 37 расхода топлива во вспомогательный котел, датчика 38 остаточного содержания окиси углерода на выходе конвертора 14 первой ступени, датчика 39 температуры реакционной смеси на входе конвертора 19 окиси углерода, датчика 40 остаточного содержания окиси углерода на выходе конвертора 19 окиси углерода, датчика 41 температуры реакционной смеси на входе конвертора 14 окиси углерода, воздействующего на клапан расхода реакционной смеси по байпасирующему трубопроводу котла-утилизатора 11 второй ступени через вычислительное устройство 42. Для измерения расхода реакционной смеси на вкоде в конвертор окиси углерода первой ступени вместо датчика 26 можно использовать датчики 43 и 44 расходов природного газа и пара соответственно в трубчатую печь 2 и датчики 45 и 46 расходов пара и воздуха в шахтный конвертор 4, Расход реакционной смеси по байпасирумшему трубопроводу 12 регулируется клапаном 47. Способ управления процессом конверсии окиси углерода осуществляется следующим образом. При отсутствии датчика 26 расхода по сигналам от датчиков 43-46 соответственно расхода природного газа G, расхода пара в трубчатую печь расхода пара в шахтньпЧ конвертор Су, расхода воздуха в шахтный конвертор Сц. датчиков 27 - 30 состава газа на входе конвертора окиси углерода первой ступени Z, и заданного состава природного газа определяют расход газа из котлов-утилизаторов 9 и 10 г -f Гг г г г® 7 ) ( tr тп I шус « ыг V тп тп шх По сигналам от датчиков 26 и 39 расхода и температуры t, составу газовой смеси на входе конвертора 19 Z2 и сигналу от датчика 40 остаточного содержания окиси углерода на выходе конвертора 19 момент времени Тр( мес) от начала эксплуатации низкотемпературного катализатора в конверторе окиси угле рода второй ступени при заданной ве личине объема упомянутого катализато ра однократно определяют величину начальной активности низкотемператур ного катализатора а и запоминают ее По сигналу от датчика 38 остаточного содержания окиси углерода в газовой смеси на выходе конвертора 14 Zjj и сигналу от датчика 26 рас хода газа циклически через интервал времени Сц (114 1-4 ч) в течение периода С„ ( мес) (величина пери да с выбирается в зависимости от качества катализатора) определяют величину суммарной нагрузки по окиси углерода на низкотемпературный катализаторб e,,;.. (2) где 5 - запомненное значение суммарной нагрузки в предыдущем цикле, и запоминают эту величину вместо предьщущей. По сигналам от датчиков 27-30 состава газа на входе и датчика 38 содержания окиси углерода на выкоде конвертора 14 определяют состав-Zg газа на входе конвертора 19. По составу газовой смеси на входе конвертора 19, сигналам от датчиков 26 расхода и 39 температуры газа на входе конвертора 19 tj и сигналу от датчика 40 остаточного содержания окиси углерода на выходе конвертора 19 Z периодически (период 6 определяют текущую величину активности катализатора в конверторе второй ступени а. Определение состава газа Z на входе.конвертора 19 проводится по сигналам, от датчиков 27-30 состава аза на входе и датчика 38 остаточного содержания окиси углерода на выходе конвертора 14 соотношению(zr-z). i знак аля i где знак + для продуктов реакции С02, Н2 и знак - для . Определение активности катализа,тора проводится по соотношению ,(Z,2, z;° t,, , V) (4) , Определяют скорость старения катализатора в конверторе второй ступениen(ai/ae) По величине скорости старения катализатора V, , известным ве.личинам наименьшей допустимой активности катализатора а „ и паспортного срока его службы Tfl, времени от начала эксплуатации низкотемпературного катализатора Т для заданного времени увеличения срока службы низкотемпературного катализатора Т( года) определяют величину допустимой нагрузки по окиси углерода на конвертор второй ступени а n(am;ti/a) .(T +f-Ix) По сигналам от датчиков 26 и 40 и величине циклически начиная со второго периода определяют наибольшее допустимое значение содержания окиси углерода в газовой смеси на выходе конвертора 14 первой ступе 2 АОП kr ,(7) По сигналу от датчика 26 расхода датчиков 31 к 32 температуры газовой смеси на входе в котлЬт-утилизаторы и 10 (t, trz), датчика 33 температу ры питателвной воды t,g котлов-утили торов, датчика 35 давления пара (Ffl) в котлах-утилизаторах 9,10,11 и 15 и датчика 36 температуры газов смеси (t,j) на входе котла-утилизато ра второй ступени для заданного зна чения параметра степени открытий клапана 47 (5) определяют величину температуры газовой смеси (t) и ра ход пара (G) из котлов-утилизйторов 9,10 и 11: ,р.Д), (8 t,t,-(t,-tK) f nrCp.t,U -2i4l ( ...Jn - пв ( 3fle f (tne). (1 Cp f4(t,), (Pn), коэффициент теплопередачи и поверхность тепло обмена котла-утилизатора 11; энтальпия пара, получаемого в котлах-утилизаторах;знтальпия питательной воды котлов-утилизаторов;температура пита ельной воды котлов-утилизаторов ; Ср - теплоемкость газовой смеси; t J. - температура кипения питательной воды. По сигналим от датчика 26 расход датчиков 27 - 30 состава газа и величине температуры газовой смеси на входе конвертора 14 (ц) определяют содержание СО (Zj|) и температуру конверторного газа на выходе конвер тора 14: Zje , ,0кг, tji , + 4H/Cp(Zi -Zfp) где V, - объем катализатора в конве торе 14; 4Н - величина теплового эффекта реакции. 2 ом Zo сравнивают и. Велштины Z,o и п to iOI Г « если , выбирают другое значение (3 и повторяют расчеты по соотношениям (8)-(15). Если Z, , то по сигналам от датчиков 26,33 и 35 и величине температуры конвертированного газа на входе конвертора 14 определяют величину температуры конвертированного газа t и расход пара (2 на выходе котла-утилизатора 15: l-exp(|i--ELM,(l6) (t5-4) L Ч tf « KfCpCtg -1б) Ср 4(ЧУ, де , F|g.- коэффициент теплопередачи и поверхность теплообмена в котле-утилизаторе 15. По сигналам от датчиков 26 - 30, величине температуры конвертированного газа на входе котла-утилизатора 15 и заданной величине температуры азотоБодородной смеси на выходе теплообмеиного аппарата 16 определяют величину температуры конвертированного газа на входе в конвертор 19 окиси углерода (., По величине содержания окиси углерода на выходе конвертора 14 и сигналам от датчиков 27-30 состава газа определяют состав газа на входе конвертора второй ступени Z по соогношению (3). По сигналу от датчика 26, температуре конвертированного газа на входе конвертора 19 и составу конвертированного газа на входе конвертора 19 определяют содеражние окиси углерода в конвертированном газе на выходе конвертора 19 -j..tT.Vi), где Vj, - объем катализатора в конверторе 19, и состав конвертированного газа по,, соотношению (3). По сигналам от датчиков 26 и 40 и составу конвертированного газа Z определяют величину расчетной производительности агрегата по целевому продукту (аммиаку) ) 1 /1 „со -Рч (21) бд-IglOKr ,Z , . и ). По величинам расходов пара из котлов-утилизаторов 9,10,11 и 15 и сигналу от датчика 34 расхода питательной воды определяют новое значение расхода топлива во вспомогательный котел й)r c}„в-,

где у - расход топлива на получение

единицы расхода пара. По сигналу от датчика 37 расхода топлива во вспомогательный котел (Qf) и величине нового значения расхода топлива во вспомогательный ко/г РЧ

тел (.ит; определяют величину изменения стоимости топлива, сжигаемого для получения пара,

(ат-о). (23)

По величинам изменения стоимости топлива и расчетный производительности агрегата по целевому продукту определяют величину себестоимости продукта по топливу

С .(24)

(величины себестоимости продукта и температуры конвертированного газа на входе конвертора 1А окиси углерода запоминаются).

Затем выбирают другое значение , повторяют расчеты по зависимостям (9)-(24) для этого значения Р и

запоминают полученные значения С и t. Таким образом проводят расчеты для всех заданных значений параметра О . Из всех запомненных значений величины себестоимости С выбирают наименьшее ее значение и соответствукнцее этой величине значение температуры конвертированного газа на входе в конвертор 14 окиси углерода t.

Найденное значение температуры конвертированного газа на входе в конвертор 14 окиси углерода сравнивают с сигналом от датчика 36 и в зависимости от величины разности воздействием на клапан 47 изменяют расход реакционной смеси по байпасирующему трубопроводу 12.

Использование данного способа позволяет снизить себестоимость аммиака путем уменьшения износа низкотемпературного катализатора и увеличения срока его службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом конверсии окиси углерода | 1980 |

|

SU952727A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2002 |

|

RU2220939C2 |

| Способ управления процессом десульфуризации катализатора конверсии оксида углерода при параллельно работающих производствах аммиака | 1987 |

|

SU1520005A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДА УГЛЕРОДА | 2006 |

|

RU2373146C2 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| Способ управления процессом конверсии природного газа | 1981 |

|

SU958315A1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕРСИИ ОКИСИ УГЛЕРОДА по авт.свид. № 952727, отличающийся тем, что, с целью увеличения срока службы низкотемпературного катализатора путем уменьшения степени его износа, расход реакционной смеси по байпасирующему трубопроводу котла-утилизатора второй ступени дополнительно корректируют в зависимости от расходов питательной воды в котлы-утилизаторы и топлива во вспомогательный котел, температур газовой смеси на входе котла-утилизатора второй ступени и конвертора окиси углерода второй ступени и остаточного содержания окиси углерода на выходе конверторов окиси углерода первой и второй ступеней. СО 5 «. ел 4 Oti :о.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления процессом конверсии окиси углерода | 1980 |

|

SU952727A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-30—Публикация

1983-03-10—Подача