Предлагаемое изобретение относится к области парокислородной или паровоздушной конверсии углеводородов, в частности переработки природного газа под давлением, и может быть использовано на предприятиях химической и нефтехимической промышленности, производящих метанол, высшие спирты, водород и аммиак.

Известен способ получения водородсодержащего газа путем двухступенчатой каталитической конверсии углеводородного сырья, включающий предварительную паровую конверсию сырья в адиабатическом реакторе за счет физического тепла паросырьевой смеси, разложение полученной смеси на первой ступени конверсии за счет косвенного теплообмена в присутствии водяного пара и последующее разложение полученных продуктов на второй ступени в присутствии кислородсодержащего газа, при этом предварительную конверсию углеводородного сырья осуществляют при температуре на входе в адиабатический реактор, равной 540 - 570oC, с объемной скоростью 1000 - 1200 час-1 и температурой газа на выходе из трубчатого конвертора после косвенного теплообмена 500 - 600oC (Патент SU C 01 B 3/38 N 1770266A1).

К недостаткам способа следует отнести низкие рабочие температуры металла реакционных труб на участках, близких к выходу греющего потока из трубчатого конвертора (500 - 550oC), что приводит из-за восстановительного характера греющего газа к разрушению реакционных труб за счет взаимодействия оксида углерода с водородом по реакции: CO + H2 = H2O + C.

Наличие в поверхностном слое металла свободного углерода приводит к значительным поверхностным напряжениям и к разрушению металла с образованием мелких частиц, т.е. происходит образование металлической пыли.

Кроме того, вследствие ограничения в температуре нагрева исходной парогазовой смеси перед адиабатическим реактором, значительно снижаются температуры исходной парогазовой смеси на входе в трубчатый конвертор и конвертированного газа после шахтного конвертора на выходе из межтрубного пространства трубчатого конвертора.

Технический результат изобретения состоит в увеличении срока службы реакционных труб.

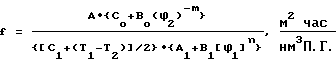

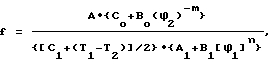

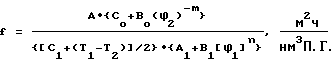

Указанный результат достигается способом переработки природного газа с получением водородсодержащего газа, включающим предварительную паровую каталитическую конверсию углеводородного сырья в адиабатическом реакторе, разложение полученной газовой смеси на стадии паровой конверсии в трубчатом конверторе и последующее доразложение на стадии кислородной конверсии в шахтном реакторе, причем газовую смесь, получаемую после кислородной конверсии, предварительно подают в межтрубное пространство трубчатого конвертора, при этом удельную поверхность теплообмена в трубчатом конверторе определяют из следующей зависимости:

где П.Г. - природный газ;

A - константа = (0.05 - 0.3), безразмерная;

C0 - константа = [(-1)-(-5.5)]•106, ккал/1000 нм3П.Г.;

B0 - константа = (1.3-2.0)•106, ккал/1000 нм3П.Г.;

m - константа = -2.2, безразмерная;

C1 - константа = (200 - 350), oK;

B1 - константа = (220 - 330), ккал/м2•час•oK;

A1 - константа = (275 - 550), ккал/м2•час•oK;

n - константа = 0.75, безразмерная;

T1 - температура входа смеси в реакционные трубы, oK;

T2 - температура конвертированного газа на выходе из межтрубного пространства, oK;

ϕ1 - параметрическая температура процесса, (T2+T1)/2•T0, безразмерная;

ϕ2 - параметрическая температура конвертора, (T2/T0), безразмерная;

Кроме того, температуру газовой смеси, получаемой после кислородной конверсии на выходе из межтрубного пространства, поддерживают в диапазоне 600 - 670oC, а температуру исходной пароуглеводородной смеси на входе в адиабатический реактор в диапазоне 580 - 650oC.

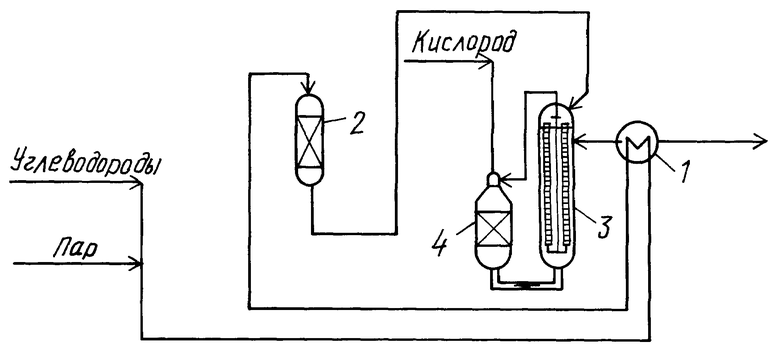

На чертеже представлена схема осуществления способа получения водородсодержащего газа.

Очищенное от сернистых соединений газообразное углеводородное сырье под давлением до 10 МПа смешивают с водородной фракцией и водяным паром, нагревают в теплообменнике 1 до 580 - 650oC за счет тепла потока конвертированного газа после шахтного конвертора 4 и направляют в адиабатический конвертор 2, загруженный никелевым катализатором на основе окиси алюминия, где за счет физического тепла парогазовой смеси происходит процесс паровой конверсии метана с образованием водорода и с одновременным охлаждением реакционной смеси до 515 - 540oC на выходе из конвертора.

После адиабатического конвертора реакционная смесь поступает в реакционные трубы трубчатого конвертора 3, загруженные никелевым катализатором, где происходит паровая конверсия метана за счет тепла потока конвертированного газа после шахтного конвертора 4 в процессе косвенного теплообмена. При этом температура металла реакционных труб не ниже 560 - 620oC, температура конвертированного газа после реакционных труб 640 - 750oC, а содержание остаточного метана в конвертированном газе 32 - 20%. Конвертированный газ после трубчатого конвертора 3 поступает в шахтный конвертор 4, где реагирует с потоком кислорода. При этом происходит нагрев реакционной смеси до 1450 - 1550oC, с этой температурой реакционная смесь поступает на слой никелевого катализатора, загруженного в шахтный конвертор 4, где и происходит конверсия остаточного после первичной паровой конверсии метана за счет физического тепла горячей реакционной смеси. Температура конвертированного газа на выходе из слоя катализатора шахтного конвертора составляет 1000 - 1075oC, а содержание остаточного метана в сухом конвертированном газе составляет 0.5 - 0.7%.

Горячий конвертированный газ после шахтного конвертора 4 поступает в межтрубное пространство трубчатого конвертора 3, где он охлаждается в процессе косвенного теплообмена, отдавая тепло на проведение паровой конверсии смеси, протекающей через реакционные трубы. Удельная поверхность теплообмена в трубчатом конверторе определена следующим образом:

и меняется от 12 до 50 м2•час/ 1000 нм3П.Г. Температура потока конвертированного газа после шахтного конвертора на выходе из межтрубного пространства реакционных труб 600 - 670oC. С этой температурой поток конвертированного газа используется для нагрева реакционной смеси после адиабатического парового реформинга до температуры 580 - 650oC в трубчатом теплообменнике 1 до подачи его в адиабатический конвертор 2.

После охлаждения в трубчатом теплообменнике 1 до 430 - 550oC утилизируют тепло потока конвертированного газа и далее используют водородсодержащий газ либо в схеме производства метанола, либо аммиака и водорода.

Пример 1.

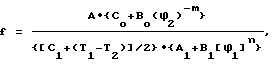

Газовая смесь состава, % об.: CH4-94.084, CO2-1.150, CO-0.011, H2-3.751, N2-0.948, Ar-0.056, с температурой 401.4oC, при соотношении пар : газ, равном 2.397, поступает в теплообменник 1, где нагревается до температуры 580oC за счет тепла потока конвертированного газа после межтрубного пространства трубчатого конвертора 3 и поступает в адиабатический реактор паровой конверсии 2, где за счет физического тепла газовой смеси на никелевом катализаторе происходит процесс паровой конверсии с образованием водорода и окислов углерода с одновременным снижением температуры реакционной смеси на выходе из конвертора до 508.5oC. Газовая смесь после конвертора 2 при соотношении пар : газ=1.84, в пересчете на сухой газ, имеющей следующий состав, % об.: CH4-71.125, CO2-5.637, CO-0.148, H2-22.281, N2-0.765, Ar-0.045, подается в трубчатый конвертор 3, где на никелевом катализаторе за счет тепла конвертированного газа после конвертора второй ступени, передаваемого в процессе косвенного теплообмена, происходит процесс паровой конверсии с образованием газовой смеси, имеющей следующий состав в пересчете на сухой газ, CH4-35.212, CO2-9.407, CO-4.423, H2-50.442, N2-0.488, Ar-0.028. Соотношение в газовой смеси между водяным паром и сухой газовой смесью равно 1.01, а температура газовой смеси на выходе из реакционных труб равна 743oC. Температура металла реакционных труб не ниже 597oC. Удельная поверхность теплообмена в трубчатом конверторе, определенная по формуле:

составляет 21.7 м2•час/ 1000 нм3 П.Г. После реакционных труб горячий конвертированный газ подают в шахтный реактор второй ступени 4, сюда же подают технический кислород в соотношении кислород : природный газ, равном 0.458. Температура конвертированного газа после шахтного конвертора 1003.5oC, соотношение пар : газ на выходе - 0.631, а состав конвертированного газа в пересчете на сухой газ, %об.: CH4-0.5, CO2-9.621, CO-19.249, H2-70.282, N2-0.292, Ar-0.056. После шахтного конвертора второй ступени 4 горячий конвертированный газ поступает в межтрубное пространство трубчатого конвертора 3, где в результате косвенного теплообмена с реакционными трубами происходит его охлаждение до 600oC. С этой температурой конвертированный газ подают в теплообменник 1 для нагрева газовой смеси до температуры 580oC.

Пример 2.

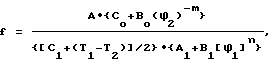

Газовая смесь под давлением 36 атм состава, %об.: CH4-94.085, CO2-1.153, CO-0.007, H2-3.751, N2-0.948, Ar-0.056, с температурой 401.2oC, при соотношении пар : газ, равном 3.296, поступает в теплообменник 1, где нагревается до температуры 650oC за счет тепла потока конвертированного газа после межтрубного пространства трубчатого конвертора 3 и поступает в адиабатический реактор паровой конверсии 2, где за счет физического тепла газовой смеси на никелевом катализаторе происходит процесс паровой конверсии с образованием водорода и окислов углерода с одновременным снижением температуры реакционной смеси на выходе из конвертора до 541.1oC. Газовая смесь после конвертора 2 при соотношении пар : газ=2.118, в пересчете на сухой газ, имеющей следующий состав, %об.: CH4-57.000, CO2-8.297, CO-0.358, H2-33.653, N2-0.653, Ar-0.039, подается в трубчатый конвертор 3, где на никелевом катализаторе за счет тепла конвертированного газа после конвертора второй ступени происходит процесс паровой конверсии с образованием газовой смеси, имеющей следующий состав в пересчете на сухой газ, CH4-32.509, CO2-10.589, CO-3.622, H2-52.787, N2-0.465, Ar-0.028. Соотношение в газовой смеси между водяным паром и сухой газовой смесью равно 1.38, а температура газовой смеси на выходе из реакционных труб равна 727.8oC. Температура металла реакционных труб не ниже 636oC. Удельная поверхность теплообмена в трубчатом конверторе, определенная по формуле:

составляет 14.8 м2•час /1000 нм3 П.Г. После реакционных труб горячий конвертированный газ подают в шахтный реактор второй ступени 4, сюда же подают технический кислород в соотношении кислород : природный газ, равном 0.453. Температура конвертированного газа после шахтного конвертора 973.4oC, соотношение пар : газ на выходе - 0.861, а состав конвертированного газа в пересчете на сухой газ, %об.: CH4-0.5, CO2-11.835, CO-16.318, H2-71.007, N2-0.285, Ar-0.055. После шахтного конвертора второй ступени 4 горячий конвертированный газ поступает в межтрубное пространство трубчатого конвертора 3, где в результате косвенного теплообмена с реакционными трубами происходит его охлаждение до 670oC. С этой температурой конвертированный газ подают в теплообменник 1 для нагрева газовой смеси до температуры 650oC.

Предлагаемый способ обеспечивает на всей длине реакционных труб и чехлов вокруг них отсутствие участков с температурой металла ниже, чем 575oC. Выше этой температуры константа равновесия реакции образования свободного углерода очень мала, что теоретически исключает возможность протекания процесса. Таким образом, увеличивается срок службы реакционных труб в 3 - 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

| Способ получения водородсодержащего газа | 1989 |

|

SU1770266A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| КОНВЕРТОР ДЛЯ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2131765C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1998 |

|

RU2124928C1 |

| Способ получения водородсодержащего газа | 1988 |

|

SU1770264A1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

Изобретение относится к области переработки природного газа под давлением методом парокислородной или паровоздушной конверсии углеводородов и может быть использовано на предприятиях химической и нефтехимической промышленности, производящих метанол, высшие спирты, водород и аммиак. Сущность способа переработки природного газа, включающего предварительную паровую каталитическую конверсию углеводородного сырья в адиабатическом реакторе, разложение полученной газовой смеси на стадии паровой конверсии в трубчатом конверторе и последующее доразложение на стадии кислородной конверсии в шахтном реакторе в том, что для поддержания заданного температурного режима удельную поверхность теплообмена в трубчатом конверторе определяют по формуле. При этом температуру газовой смеси, получаемую после кислородной конверсии на выходе из межтрубного пространства, поддерживают в диапазоне 600-670°С, а температуру исходной пароуглеводородной смеси на входе в адиабатический реактор в диапазоне 580-650°С. Изобретение позволяет увеличить срок службы реакционных труб в 3-4 раза. 1 з.п. ф-лы, 1 ил.

где П.Г. - природный газ;

А - константа = (0,05 - 0,3), безразмерная;

С0 - константа = [(-1) - (-5,5)] • 106, ккал/1000 нм3 П.Г.;

В0 - константа = (1,3 - 2,0) • 106, ккал/1000 нм3 П.Г.;

m - константа = -2,2, безразмерная;

С1 - константа = (200 - 350), oК;

В1 - константа = (220 - 330), ккал/м2.ч.oК;

А1 - константа = (275 - 550), ккал/м2.ч.oК;

n - константа = 0,75, безразмерная;

Т1 - температура входа смеси в реакционные трубы, oК;

Т2 - температура конвертированного газа на выходе из межтрубного пространства, oК;

ϕ1 - параметрическая температура процесса, (Т2 + Т1)/2• Т0, безразмерная;

ϕ2 - параметрическая температура конвертора, (Т2/Т0), безразмерная.

| Способ получения водородсодержащего газа | 1989 |

|

SU1770266A1 |

| СПОСОБ ОЧИСТКИ П1РИРОДНОГО или НЕФТЯНОГО ГАЗА | 0 |

|

SU355210A1 |

| Способ подготовки природного газа к дальнему транспорту | 1975 |

|

SU593720A1 |

| DE 3512922 A1, 07.05.86 | |||

| DE 3711482 A1, 01.06.88 | |||

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Химия, 1973, с.342 | |||

| Криваидин В.А | |||

| и др | |||

| Металлургическая теплотехника | |||

| - М.: Металлургия, 1986, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| ТЕПЛООБМЕННИК | 1992 |

|

RU2013737C1 |

Авторы

Даты

1999-12-10—Публикация

1999-03-15—Подача