тонной горелки, с последующим охлаждением гранул в матрицах.

Гранулометрический состав катализатора по предлагаемому способу определяется только -размер ами матрицы и гранулы получаются все строго одинаковыми по размеру. Меняя диаметр и высоту отверстий и матрицы можно получать гранулы любого заданного размера.

Осуществление точечной плавки шихты в количестве, необходимом для образования одной гранулы, обеспечивает хорощее проилавление материала шихты, равномерное распределение промоторов в массе гранулы катализатора, что приводит к повышению активности катализатора.

Поскольку процесс получения катализатора связан с образованием очень небольших количеств расплавленной катализаторной массы, грануляция и охлаждение гранул протекает без соприкосновения с жидкостью. Предлагаемый способ полностью исключает возможность взрывов и ста}1овится безопасным для обслуживающего персонала, обеспечивает непрерывность и автоматизацию процесса.

Пример 1. 90,5 кг искусственного магнетита, полученного окислением чистого железа в токе кислорода до стадии образования Рез04, дробят до фракции 1-2 мм и смешивают с 4 кг окиси алюминия, 3 кг окиси кальция, 1 кг окиси кремния и 1,5 кг углекислого калия.

100 кг подготовленной шихты катализаторной массы загружают в расходный бункер установки.

Из нижней части расходного бункера вибрационный дозатор производительностью 100 кг/ч подает щихту в зону плавки, которая осуществляется в матрицах Ф 10 мм. Матрицы расположены в теле вращающегося

ротора в количестве 16 штук. При вращении ротора каждая матрица последовательно попадает под действие направленной вертикально к ней струи пламени аргонной горелки. Под действием дуги в матрице происходит

сильное нагревание и предварительно засыпанная в нее катализаторная шихта расплавляется в количестве 3 г в каждой матрице. При этом под действием температуры более происходит плавка магнетита и растворение в нем промоторов, содержащихся в шихте, т. е. образование расплавленного катализатора. Высокие температуры и малый объем шихты обеспечивают равномерное распределение промоторов при плавке, следствием чего является получение катализатора повышенной активности. После выхода из зоны плавки и дальнейшем вращении ротора в матрицах происходит кристаллизация расплава и охлаждение образовавшихся гранул катализатора.

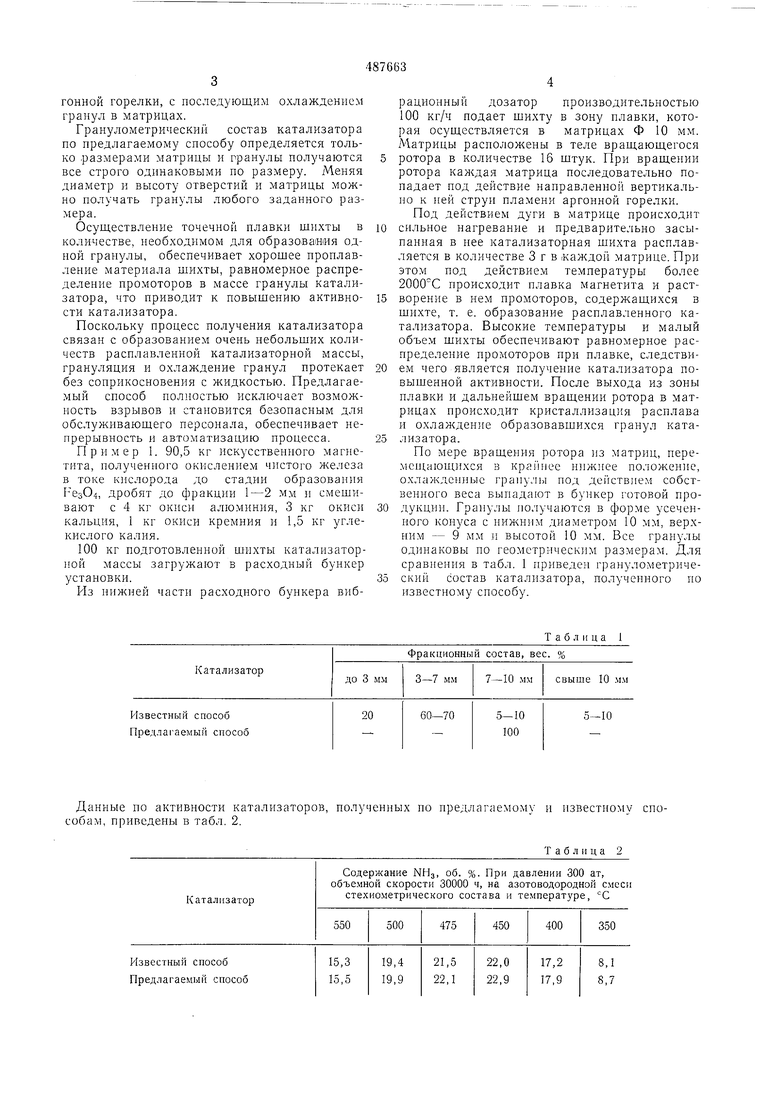

По мере вращения ротора из матриц, иеремеп1,ающихся в крайнее ипжпее положение, охлажденные rpaiiy. под де11ствнем собственного веса выпадают в бункер готовой продукции. Гранулы получаются в форме усеченного конуса с нижним диаметром 10 мм, верхним - 9 мм л высотой 10 мм. Все гранулы одинаковы но геометрическим размерам. Для сравнения в табл. 1 приведен гранулометрический состав катализатора, полученного по известному способу.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для синтеза аммиака | 1977 |

|

SU667235A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ СИНТЕЗААММИА'КА | 1968 |

|

SU210103A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1999 |

|

RU2142340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 2002 |

|

RU2203733C1 |

| Способ получения катализатора для синтеза аммиака | 1982 |

|

SU1162481A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1976 |

|

SU675673A1 |

| Способ получения катализатора для синтеза аммиака | 1979 |

|

SU856542A1 |

| Способ приготовления катализатора для синтеза аммиака | 1976 |

|

SU603423A1 |

| Способ приготовления катализатора для синтеза аммиака | 1976 |

|

SU695698A1 |

| Способ приготовления катализатора для синтеза аммиака | 1977 |

|

SU738663A1 |

Данные по активности катализаторов, полученных собам, приведены в табл. 2.

Содержание NHg, об. %. При давлении 300 ат, объемной скорости 30000 ч, на азотоводородной смеси

Катализатор

Таблица 2 стехиометрического состава и температуре, € по предлагаемому и известному споКак видно из данных табл. 2, катализатор, полученный по предлагаемому способу, активнее катализатора, полученного по известному способу.

Пример 2. Опыт проводится по примеру 1, но с целью более быстрой кристаллизации расплава корпус вращающегося ротора охлаждается проточной водой.

Увеличение скорости кристаллизации расплава приводит к улуцщению минералогического состава и повышению активности катализатора за счет более мелкодисперсной структуры.

Пример 3. Опыт проводится по примеру 1, но во избежание прилипания образующихся гранул к стенкам матриц, матрицы изготовляют из металлов и сплавов, не обладающих смачиваемостью с расплавленной катализаторной массой и имеющих хорошую теплопроводность. Примерами таких материалов являются красная медь, латунь, бронза и нержавеющие стали.

Формула изобретения

Способ приготовления катализатора для синтеза аммиака на основе окислов железа с промоторами путем плавления исходной шихты при 2000-2500°С с последующей грануляцией расплавленной .массы и охлаждением гранул, отличающийся тем, что, с целью приготовления катализатора с заданным гранулометрическим составом, обеспечения безопасности процесса грануляции и получения катализатора с более высокой активностью, плавление ис.ходной щихты и грануляцию расплавленной массы ведут в матрицах, размер каждой из которых соответствует размеру одной гранулы катализатора, в точечном источнике высоких температур, например в пламени дуги аргонной горелки, с последующим охлаждением гранул в матрицах.

Авторы

Даты

1975-10-15—Публикация

1973-09-13—Подача