Изобретение относится к производству катализаторов для синтеза аммиака и может быть использовано в азотной промышленности.

Известен способ получения гранулированного катализатора синтеза аммиака путем плавления окислов железа с промотирующими добавками с последующей грануляцией, по которому охлаждение гранул сначала ведут в восходящем потоке газоводяной смеси до 1100 - 1400oC, затем в нисходящем потоке воды до 700oC с последующим отжигом гранул (Авторское свидетельство СССР N 526099, B 01 J 37/00, 1972).

Известен также способ, при котором подаваемую шихту удерживают над катализаторным плавом магнитным полем до нагрева до температуры выше точки Кюри и подачу нагретой шихты в слой катализаторного плава ведут со скоростью 25 - 100 кг/час, а кислорода - 8 - 30 нм3/час.

Недостатком известных способов является получение гранул крупного размера с низкой механической прочностью и недостаточно высокой активностью.

Наиболее близким решением к предлагаемому изобретению является способ получения гранулированного катализатора для синтеза аммиака путем плавления окислов железа с промоторами, грануляцией расплавленной катализаторной массы и охлаждения гранул с 1600 до 50oC. Грануляцию и охлаждение гранул с 1600 до 1000oC проводят в потоке паровоздушной смеси, затем гранулы направляют в вертикальный теплоизолированный реактор, в котором за счет тепла, выделяющегося при охлаждении гранул, сначала проводят термический отжиг в зоне температур 1000 - 800oC, затем в зоне температур 800 - 400oC, восстановление или окисления катализатора путем подачи газа восстановителя или окислителя с последующим охлаждением с 450oC до 50oC в токе инертного газа. По этому методу расплавленная катализаторная масса непрерывно выливается в вертикальный поток паровоздушной смеси, направляемой навстречу падающей струе. При этом происходит деление струи на капли, кристаллизация капель и охлаждение гранул с 1600 до 1000oC. В данном способе в качестве сырья применяют металлическое железо (обычно в виде пластин или стержней) и отдельно промоторы, а разбив и формирование гранул происходит без каких-либо принудительных устройств под воздействием гравитационных сил и сил поверхностного натяжения (Патент РФ N 913636, B 01 J 37/08, 37/16, C 01 C 1/04, 1977 г.).

Недостатком указанного способа является то, что внесение при окислительной плавке отдельно железа и промоторов не обеспечивает достаточно хорошего смешения окислов железа с промоторами, поэтому катализатор обладает недостаточно высокой активностью, особенно при низких температурах синтеза. Спонтанный разрыв струи на гранулы в восходящем потоке паровоздушной смеси не обеспечивает получения мелких гранул катализатора в узком интервале гранулометрического состава, необходимого для радиальных насадок колонн синтеза, широко внедряемых в настоящее время в азотную промышленность.

Задачей создания изобретения является получение катализатора с повышенной активностью мелкого размера гранул (1 - 5 мм), обладающих высокой механической прочностью.

Для решения поставленной задачи в способе получения катализатора для синтеза аммиака путем окисления металлического железа, плавления окислов железа с промоторами, грануляции плава катализаторной массы, отжига и охлаждения полученных гранул согласно изобретению перед окислением предварительно готовят шихту из железа с промотирующими добавками, грануляцию проводят вначале на движущейся наклонной плоскости с ниспадающим потоком воды. Образующиеся при этом гранулы охлаждают до температуры начала кристаллизации плава в области температур 1450 - 1350oC, а затем и на движущейся горизонтальной поверхности, смоченной водой, до окончания кристаллизации плава при температуре 1350 - 1200oC и при быстром охлаждении гранул снизу за счет испарения водяной пленки, и медленном - сверху за счет тепла излучения гранул, отраженного экраном, расположенным над движущейся горизонтальной поверхностью. Полученные гранулы далее направляют на отжиг и медленное охлаждение до температуры окружающей среды.

В качестве исходной шихты используют порошковое железо высокой степени чистоты в смеси с промотирующими добавками или запассивированный отработанный катализатор или их смесь с содержанием формованной шихты железа с промоторами.

Шихта непрерывно поступает на окисление и плавление кислородом. Катализаторный плав при температуре 1700 - 1500oC непрерывно подают на движущуюся наклонную плоскость с ниспадающим потоком воды. На наклонной плоскости происходит разбив струи на гранулы и их охлаждение до температуры начала кристаллизации плава (1450 - 1350oC). Изменением наклона плоскости и высоты падения струи катализаторного плава на наклонную плоскость можно получить мелкие гранулы катализатора в сравнительно узком пределе гранулометрического состава. Далее гранулы поступают на движущуюся горизонтальную поверхность, смоченную водой, где происходит окончательная кристаллизация плава и первоначальное упрочнение гранул. Над движущейся горизонтальной поверхностью расположен экран, отражающий тепло излучения гранул. Быстрое охлаждение гранул снизу и медленное - сверху позволяет уменьшить усадочную раковину и повысить плотность гранул катализатора. Гранулы с температурой 1350 - 1200oC по наклонной плоскости, на которой происходит окончательное отделение гранул от остатка охлаждающей воды, попадают в отжиговую камеру, в которой происходит медленное охлаждение гранул до температуры окружающей среды за счет охлаждения через стенку камеры отжига. Охлаждение осуществляется не менее, чем за 24 часа.

В результате осуществления предложенного способа появляется возможность получить катализатор, обладающий повышенной активностью, с высокой механической прочностью и, в основном, мелкого гранулометрического состава (1 - 2 мм и 2 - 3 мм).

Способ иллюстрируется следующими примерами.

Пример 1. Железный порошок, полученный разложением карбонила железа, в количестве 100 кг смешивают с промотирующими добавками (4 кг Al2O3, 3 кг CaO и 1,7 кг K2CO3) и связующим (1 кг порошкового графита). Полученную смесь формируют в таблетки 10 х 10 мм и непрерывно направляют в окислительный тигель, в котором за счет тепла реакции окисления железа происходит плавление смеси окислов железа с промоторами при температуре 1600oC. Производительность тигля 150 кг в час.

Полученный катализаторный плав с температурой 1600oC непрерывной струей падает на движущуюся наклонную плоскость, охлаждаемую потоком воды. На наклонной плоскости происходит дробление струи на мелкие гранулы, которые вместе с водой стекают по поверхности плоскости. В конце наклонной плоскости происходит отделение раскаленных гранул от потока воды: вода за счет сил сцепления с поверхностью плоскости стекает вертикально вниз и отводится, а раскаленные гранулы катализаторного плава продолжают падение параллельно наклонной плоскости и попадают на движущуюся в горизонтальном направлении плоскость, смоченную водой. На наклонной поверхности происходит первоначальное охлаждение гранул с 1600oC до температуры, близкой к температуре начала кристаллизации катализаторного плава (около 1450oC).

Над горизонтально движущейся поверхностью установлен жаростойкий экран, отражающий лучистую энергию раскаленных гранул. Благодаря этому устройству происходит направленная кристаллизация плава в гранулах катализатора снизу вверх, за счет чего уменьшается усадочная раковина и увеличивается прочность гранул. На горизонтально движущейся поверхности происходит отвердение гранул и их охлаждение до 1350oC. Далее гранулы направляют по наклонной плоскости, на которой происходит окончательное отделение гранул от остатков воды, в отжиговую камеру, в которой осуществляют медленное охлаждение гранул до 60oC и далее в отдельной емкости до окружающей среды. Продолжительность охлаждения не менее 24 часов. Для предотвращения переокисления поверхности гранул в отжиговую камеру снизу подают азот для поддержания инертной среды в слое охлаждаемого катализатора. Поступающий из отжиговой камеры катализатор направляют на рассев и затаривание.

Пример 2. Поступают как в примере 1, но в качестве исходной формованной шихты, подаваемой в окислительный тигель, используют отработанный катализатор, запассивированный и выгруженный из колонн синтеза, содержащий не менее 65% Feмет, в котором равномерно распределены промотирующие добавки (4,5% Al2O3, 3,5% CaO, 1,5% K2O). Температура в окислительном тигле 1500oC, на наклонной плоскости гранулы охлаждаются до 1350oC, на горизонтальной плоскости до 1200o. Количество подаваемого в окислительный тигель отработанного катализатора 150 кг в час, производительность установки 190 кг в час.

Пример 3. Поступают как в примере 1, но в качестве исходной шихты используют шихту в виде смеси таблеток порошкового железа с промоторами в количестве 5 кг и отработанного катализатора - 95 кг с содержанием 75% железа металлического. Гранулы охлаждают на наклонной плоскости до 1425oC, на горизонтальной до 1300oC.

Пример 4. Поступают как в примере 1, но в качестве исходного сырья используют смесь 30 кг таблеток порошкового железа с промоторами и 70 кг отработанного катализатора с содержанием металлического железа 70%. Гранулы охлаждают на наклонной плоскости до 1400oC и на горизонтальной - до 1250oC.

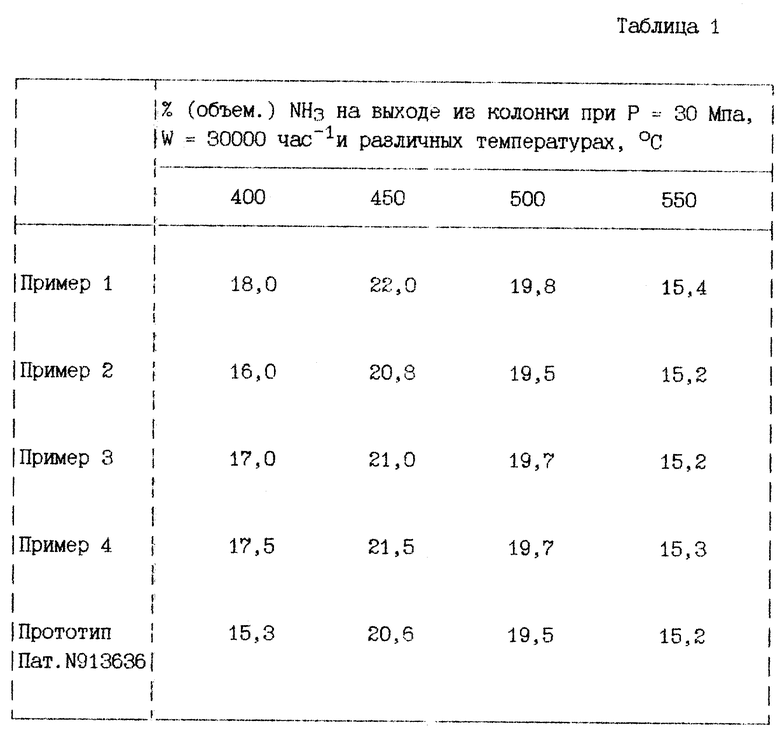

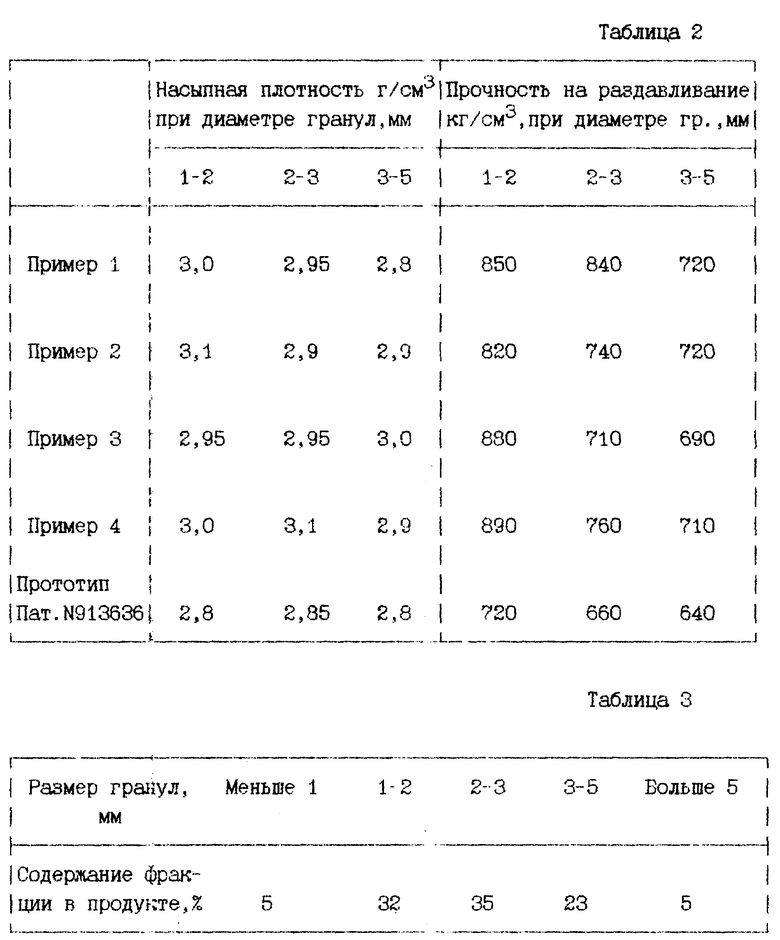

Катализаторы, полученные по настоящему способу и прототипу, имеют характеристики, приведенные в табл. 1, 2, 3.

Как видно из таблиц, предложенный способ позволяет получать катализатор необходимого гранулометрического состава (в основном гранулы размером 1 - 2 мм и 2 - 3 мм) с повышенной механической прочностью и высокой активностью, предназначенный для использования в современных радиальных насадках колонн синтеза аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 2002 |

|

RU2203733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1977 |

|

RU913636C |

| Способ получения катализатора для синтеза аммиака | 1979 |

|

SU856542A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1976 |

|

SU675673A1 |

| Способ приготовления катализатора для синтеза аммиака | 1976 |

|

SU695698A1 |

| Способ получения катализатора для синтеза аммиака | 1977 |

|

SU667235A1 |

| Способ приготовления катализатора для синтеза аммиака | 1973 |

|

SU487663A1 |

| Способ приготовления катализатора для синтеза аммиака | 1973 |

|

SU430575A1 |

| Способ получения катализатора синтеза аммиака | 1972 |

|

SU468458A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ СИНТЕЗААММИА'КА | 1968 |

|

SU210103A1 |

Описывается способ получения катализатора для синтеза аммиака путем окисления металлического железа шихты, содержащей промотирующие добавки, образования путем сплавления окислов железа и промоторов катализаторного плава, грануляции плава катализатора, последующего отжига и охлаждения получаемых гранул, грануляцию проводят вначале на движущейся наклонной плоскости с ниспадающим потоком воды, образующиеся гранулы охлаждают до начала кристаллизации катализаторного плава в зоне температур 1450 - 1350oC, а затем охлаждение гранул проводят на движущейся горизонтальной поверхности, смоченной водой, при быстром охлаждении гранул снизу и медленном - сверху за счет тепла излучения гранул, отраженного тепловым экраном, расположенным над движущейся горизонтальной поверхностью, до окончательной кристаллизации плава при температуре 1350 - 1200oC, полученные гранулы далее направляют на отжиг и охлаждение. Технический результат - получение катализатора с повышенной активностью мелкого размера гранул (1-5 мм), обладающих высокой механической прочностью. 3 з.п.ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1977 |

|

RU913636C |

| Способ приготовления катализатора для синтеза аммиака | 1986 |

|

SU1368028A1 |

| DE 3433530 A1, 20.03.86 | |||

| Барабан для лебедок | 1972 |

|

SU459424A1 |

Авторы

Даты

1999-12-10—Публикация

1999-01-05—Подача