Изобретение относится к способу приготовления железных катализаторов для синтеза аммиака. Известен способ приготовления катализатора для синтеза аммиака пу тем получения ашхты из смеси магнети та с промоторами-окислами калия, кал ция, алк1миния, последующей грануляции во вращающемся цилиндрическом сосуде-. Полученные грану.пы сушат при 120с и затем спекают при 1000- 1500 С 1. Однако известный,катализатор обладает невысокой активностью, которая равна всего 10-11 об.% NH при 450°С, давлении 250 атм и объемной скорости 20000 ч , Наиболее близким к предлагаемому является способ приготовления катализатора для синтеза аммиака путем получения шихты из смеси магнетита с промоторами-окислами калия, кальция и алюминия, последующей грануляции полученной шихты во вращающем цй.га1ндрическом сосуде с одновременной подачей связующего вещества, при чем грануляцию ведут путем увлажнения 6-12% шихты до содержания влаги 15-20% с последующим накатыванием на полученные зародыши Гранул 60-80% шихты, увлажненной до 5-12%, и затем оставшейся сухой шихты, сушки полученных гранул и спекания их при 1000- 1500с в атмосфере инертного газа, предпочтительно азота 2. Однако катализатор обладает недостаточно высокой механической прочностью (150 кг/см) и также имеет недостаточно высокую активность (14,5-16,5% NHg при 400-50-0 С, объемнОй скорости 2000 и давлении 250 атм). Недостатки объясняются тем, что при приготовлении катализатора из магнетита (например наиболее часто применяемого природного магнетита) не получают окисленный катализатор с требуемым для достижения высокой активности и механической прочности соотношением Fe /Fe 0,5:0,62 (концентрация FeO 31-36%), соответствующим стехиометринескому магнетиту или магнетиту с избытком вюстита FeO. В природных концентратах магнетита количество FeO 27-31%. Количество FeO в.стехиометрическом магнетите 31%. После спекания магнетита с промоторги в нейтральной атмосфере возникает мно

гофазная система, содержащая в основном твердые растворы магнетита с окисью алюминия, силикатные стекла и тройные ферриты кальция.

При этом перед образованием твердых растворов FeO взаимодействует с окисью алюминия и образует герценит Образование герценита приводит, к появлению избыточного (по сравнению со стехиометрическим) количества Fe/jOg и к снижению активности катализатора..

С другой стороны, прочность, а также истираемость окисленных и, главным образом, восстановленных катализаторов синтеза а1«4иака также зависит от содержания FeO в окисленном катализаторе.

Прочность увеличивается с увеличением концентрации FeO. Например, при росте концентрации FeO 29-36% статическая .прочность плавленного катализатора увеличивается в 1,4 раза, а истираемость уменьшается в 2 раза. Таким образом, для получения высокопрочного катализатора необходимо поддерживать максимально высокие концентрации FeO, возможные без существенного изменения активности (35-39%). Этого нельзя достичь при спекании катализатора из магнетита в нейтральной атмосфере.

Кроме того, при обжиге в нейтральной атмосфере необходимо затратить большое количество дорогостоящих газов (чистый азот, аргон) и значительное количество энергии, необходимой для их подогрева до нужной температуры (1500-1600°С).

Все это приводит к увеличению как эксплуатационник, так и капитальных затрат при производстве катализатора по известному способу,

Целью изобретения является получение катализатора с повьоценной активностью и механической прочностью.

Поста вленная цель достигается тем, что в способе приготовления катализатора для синтеза аммиака путем смешения магнетита с промоторами - окислами калия, кальция и алюмирия, грануляции полученной шихты с одновременной подачей связуквдего вещества. Сушки полученных гранул, их спекания и восстановления, спекание ведут в газовой смеси, содержащей окись углерода, при следунвдем рротношении компонентов,%:

углерода 0,4-4,0 Двуокись углер 3да6,2-9,2

вода19-20,5

АзотОстальное

Газ указанного состава получают сжиганием природного газа в воздухе с недостатком кислорода по сравнению со стехиометрическим.

Спекание в присутствии окиси углерода приводит к восстановлению

738663

до FeO и позволяет получить катализатор с оптимальным содержанием FeO (31-36%), обеспечивающим максимальную активность и механическую прочность. Проведение процесса спекания в атмосфере продуктов сгорания природного газа не требует применения дорогостоящих инертных газов (аргон, чистый азот), а использование тепла реакции горения природного газа позволяет избежать установки электрических подогревателей или топки и теплообменников для нагрева инертного газа.

Пример 1. Для получения катализатора с размером гранул 78 мм и содержанием FeO 31% готовят шихту, состоящую, г: марнетитовый концентрат с общим содержанием желе за 71,6%-462,5, окись алюминия 17,5 окись катгьция 12,5 и бентонит 10 г.

Шихту тщательно перемешивают, отделяют 50 г сухой шихты, остальную шихту увлажняют до содержания влаги 9% и гранулируют. Гранулятор представляет собой цилиндрический сосуд диаметром 0,6 м с высотой борта 0,2 м, вращакщийся со скоростью 25-35 оборотов в минуту и находящийся под углом 45-50° к горизонту. ,

Грануляцию ведут следующим образом.

Во вращающийся гранулятор подают 50 г (в пересчете на сухой продукт) увлажненной до 8,5% шихты. Сюда же подают струей минеральную связку, например воду, и получают переувлажненные зародыши с содержанием влаги 20%. Образовавшиеся зародыши гранул подвергаютдальнейшему окомкованию последовательным накатыванием постепенно подаваемых в гранулятор 400 г шихты, предварительно увлажненной до содержания влаги 8,5%, и затем оставшейся сухой шихты.

При указанной влажности сухой шихты получают- 95% гранул, размером 7-8 мм. Образовавшиеся сферические гранулы сушат при , нагревают со скоростью 10 в минуту и спекают при 1400°С 30 мин в токе дымовых газов состава,%: СО 0,4, С049,2 19 и NI 71,4. Расход дымовых газов 6 л/мин. Для приготовления дымовых газов сжигают 0,57 л/мин метана в смеси с 5,41 л/мин воздух Спеченные гранулы охлаждают до в атмосфере дымовых газов и далее на воздухе.

Пример 2. Для получения катализатора с тем же размером гранул, содержащего 35% FeO, готовят

шихту из тех же компонентов. Грануляцию ведут по примеру 1. Образовавшиеся гранулы сушат при , нагревают со скоростью 100°С/мин

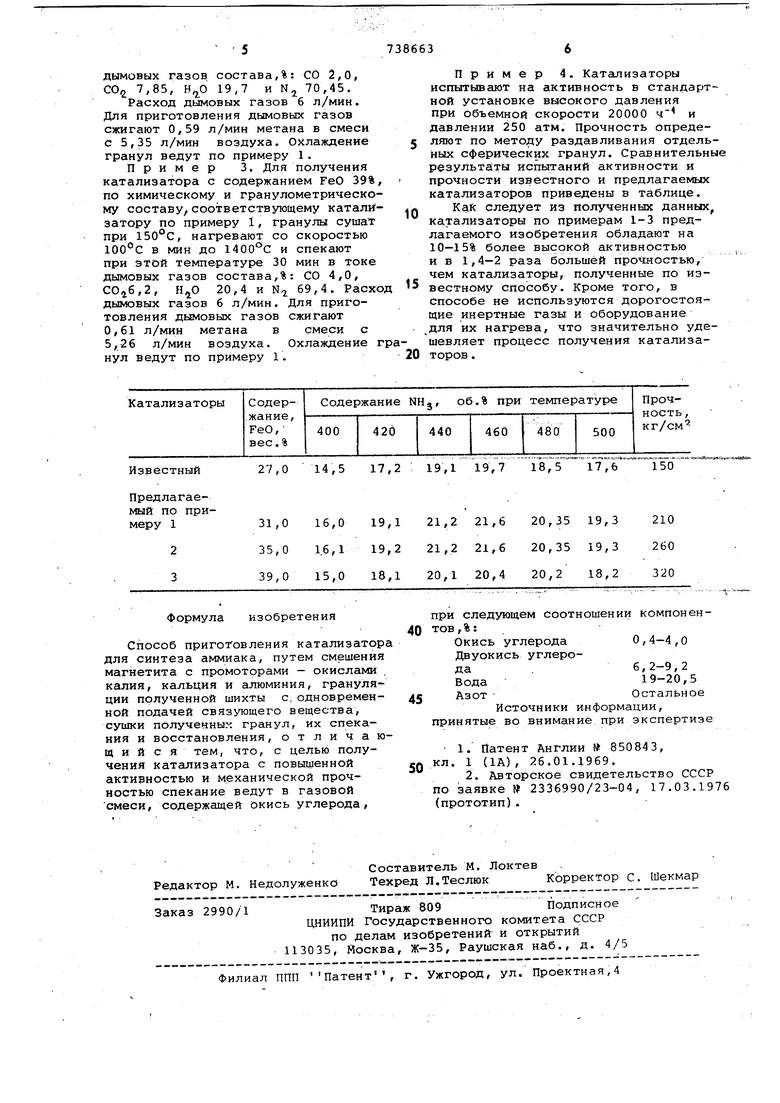

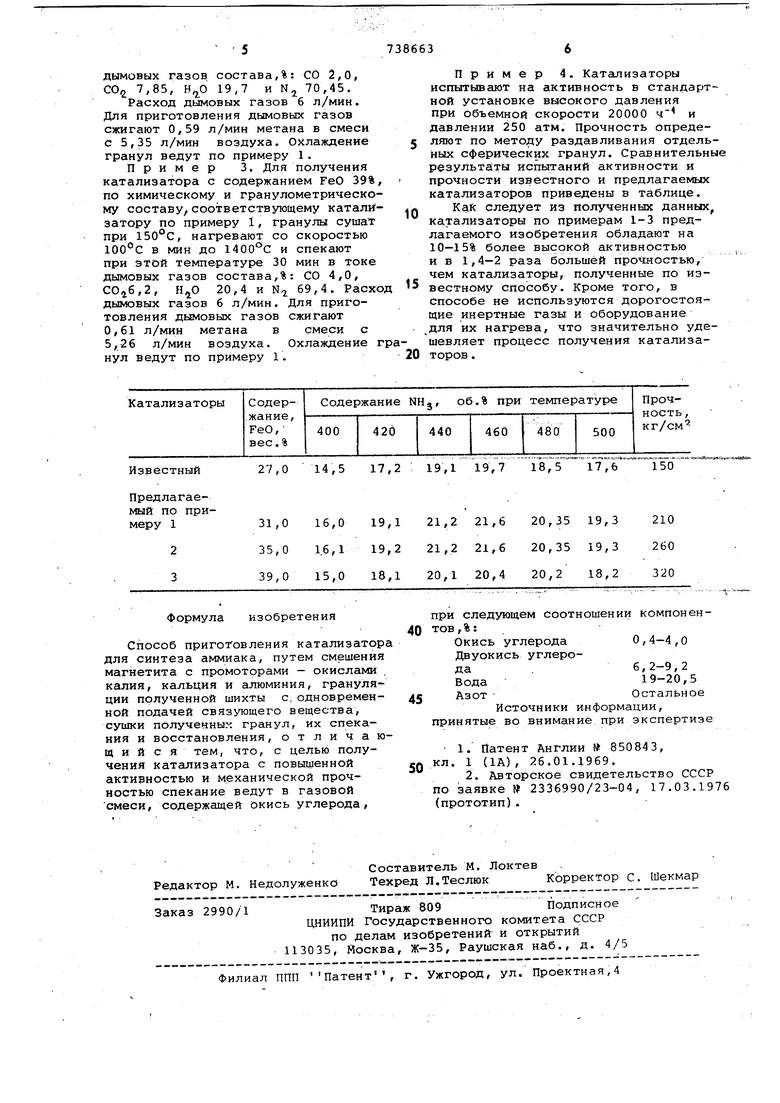

до 1400°С и спекают 30 мин в токе дымовых газов состава,%: СО 2,0, СО 7,85, 19,7 и N, 70,45. Расход дымовых газов 6 л/мин. Для приготовления дымовых газов сжигают 0,59 л/мин метана в смеси с 5,35 л/мин воздуха. Охлаждение гранул ведут по примеру 1. Пример 3. Для получения катализатора с содержанием FeO 39% по химическому и гранулометрическо му составу,соответствующему катали затору по примеру 1, гранулы сушаТ при 150с, нагревают со скоростью 100°С в мин до 1400°С и спекают при ЭТОЙ температуре 30 мин в токе дымовых газов состава,%: СО 4,0, СО4б,2, 20,4 и N-i 69,4. Расх дымовых газов 6 л/мин. Для приготовления дымовых газов сжигают 0,61 л/мин метана в смеси с 5,26 л/мин воздуха. Охлаждение нул ведут по примеру 1. Пример 4. Катализаторы испытывают на активность в стандартной установке высокого давления при объемной скорости 20000 ч и давлении 250 атм. Прочность определяют по методу раздавливания отдельных сферических гранул. Сравнительные результаты испытаний активности и прочности известного и предлагаемых катализаторов приведены в таблице. Как следует из полученных данных, катализаторы по примерам 1-3 предлагаемого изобретения обладают на 10-15% более высокой активностью и в 1,4-2 раза большей прочностью, чем катализаторы, полученные по известному способу. Кроме того, в способе не используются дорогостоящие инертные газы и оборудование для их нагрева, что значительно удешевляет процесс получения катализаторов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для синтеза аммиака | 1976 |

|

SU627850A1 |

| Способ получения катализатора для синтеза аммиака | 1979 |

|

SU856542A1 |

| Способ приготовления железного ката-лизАТОРА для СиНТЕзА АММиАКА | 1978 |

|

SU829165A1 |

| Катализатор для синтеза аммиака и способ его получения | 1980 |

|

SU978716A3 |

| Способ получения катализаторного блока для синтеза аммиака | 1976 |

|

SU709164A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1976 |

|

SU675673A1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ АРОМАТИЧЕСКОГО СЫРЬЯ ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2317851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365550C1 |

| Керамический проппант | 2016 |

|

RU2644359C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

27,0 14,5 17,2 19,1 Известный

150 19,7 18,5 17,6

Авторы

Даты

1980-06-05—Публикация

1977-12-02—Подача