1

Изобретение касается получения пористых многослойных изделий, применяемых для фильтрования различных продуктов, в том числе агрессивных.

Известен способ получения пористых материалов из политетрафторэтилена путем прессования предварительно термообработанных (оплавленных) и измельченных порошков с последующим спеканием полученных заготовок. Недостатком известного способа является то, что он не позволяет получать многослойные изделия с числом слоев более трех и с наружными плотными слоями. Кроме этого, невозможно получить изделия с заданной степенью пористости и размером сквозных пор более 160 мк.

Цель изобретения - получение многослойных изделий с числом слоев более 3, со степенью пористости до 75% и размером пор до 350 мк в разных слоях.

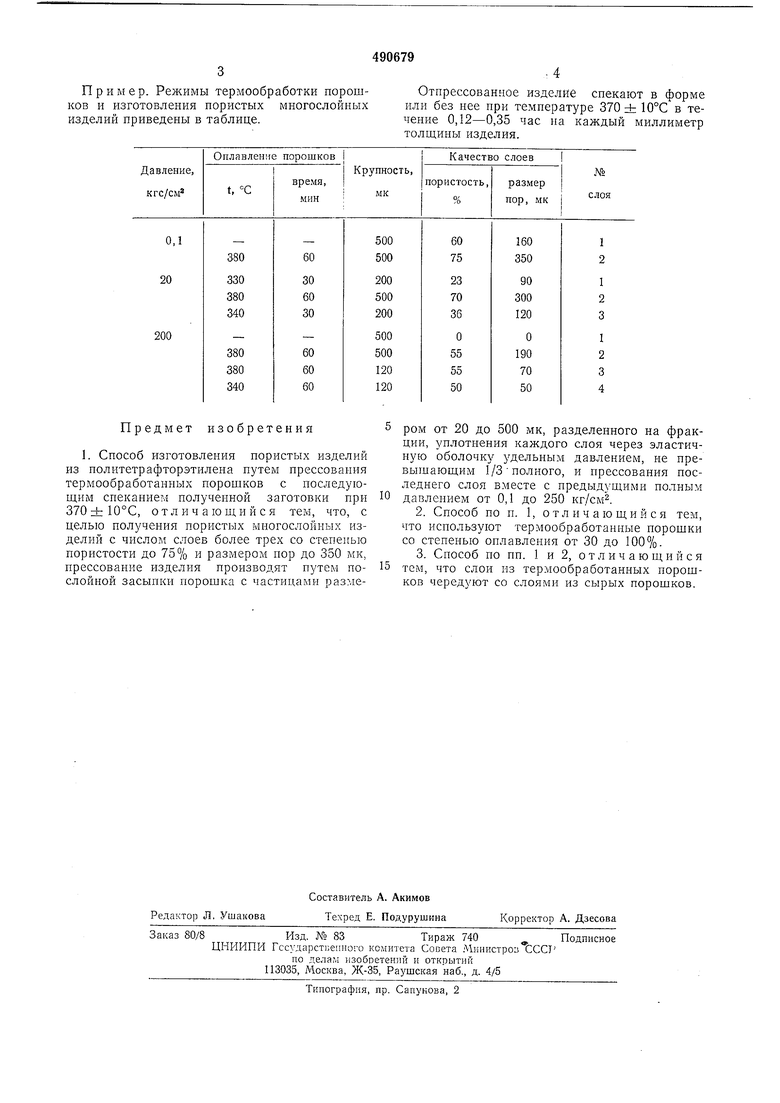

В зависимости от желаемой степени пористости и размера пор для формирования каждого слоя применяют термообработаипый нрм температуре от 330 до 380°С порошок с крупностью зерна от 20 до 500 мк.

Процесс предварительной термообработки проводят для того, чтобы в зависимости от различной степени оплавления порошков получить под одним удельным давлением различное уплотнение, а в готовом изделии - различную степень пористости и размер пор в разных слоях.

Прессование изделия производят путем послойной засыпки порошков с предварительным уплотнением каждого слоя через эластичную оболочку удельным давлением менее 1/3 полного, для закрепления на стенках формы. Последний слой вместе с предыдуш,ими прессуют через эластичную оболочку полным давлением - 0,1-250 кгс/см.

Несмотря на кажуш,уюся незначительность давления 0,1 кгс/см, конечная плотность слоя с неоплавленным порошком от давления такой величины изменяется т 0,67 до 0,9 г/см

При наименьшем давлении (0,1 кгс/см) на все слои пакета получают степень пористости в полностью оплавленном порошке 75%, в неоплавленном - 55-60%, в частично оплавленных порошках - промежуточную между 55 и 75%. При наибольшем давлении (250 кгс/см) в слое из полностью оплавленного порошка пористость составляет 50%, из ч 1стично оплавленного - до 50%, в слое из неоплавленного порошка пористость отсутствует.

Предпочтительная степень оплавления порошка 30-100%, но в некоторых сочетаниях слоев, пористых и беспористых, выгодно использовать пеоплавленный порошок.

Пример. термообработки порошков и изготовления пористых миогослойных изделий приведеиы в таблице.

Отпрессованное изделие спекают в форме или без нее при температуре 370 ± 10°С в течепие 0,12-0,35 час па каждый миллиметр толщины изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

| Устройство для наполнения емкостей | 1977 |

|

SU683996A1 |

| Антифрикционный композиционный материал и способ его изготовления | 2015 |

|

RU2614327C2 |

| Способ изготовления изделий из политетрафторэтилена | 1975 |

|

SU562996A1 |

| Способ изготовления слоистых феррит-керамических изделий | 1977 |

|

SU692814A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014956C1 |

| КОМПОЗИЦИЯ ДЛЯ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПИРОТЕХНИЧЕСКОГО ЗАЖИГАТЕЛЬНОГО ЭЛЕМЕНТА | 2016 |

|

RU2631821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

Предмет изобретения

Авторы

Даты

1975-11-05—Публикация

1973-07-25—Подача