Изобретение относится к порошковой металлургии, в частности к способам получения спеченных пористых изделий из металлических порошков. Полученные изделия могут быть конечными продуктами производства либо заготовками, требующими последующей механической или иной обработки. Например, можно проводить наращивание объема пористого материала. Способы получения спеченных пористых изделий из металлических порошков используются в производстве фильтров тонкой очистки жидкостей и газов, в производстве катализаторов химических реакций, топливных элементов, капиллярных насосов, фитилей тепловых труб.

Большое распространение в производстве пористых изделий и материалов получили операции активации поверхности частиц порошка, которая, как правило, на воздухе покрывается оксидной пленкой, препятствующей спеканию заготовки (формовки). Необходимость применять затратную химическую или механическую активацию является недостатком многих способов. Операция прессования заготовки в формовочной оболочке под высоким изостатическим давлением перед операцией спекания (иногда с прессованием во время спекания) обеспечивает некоторую степень механической активации поверхности. Недостатками большинства способов, включающих изостатическое прессование, являются необходимость в гидравлическом оборудовании и возможность загрязнения порошкового материала рабочей жидкостью гидравлического оборудования. Также требуется использовать высокопрочную формовочную оболочку.

Известен способ из описания к патенту SU 624722 (B22F 3/20, опубл. 1978.09.25), позволяющий добиться уменьшения диапазона размеров пор в спеченном изделии (или, по крайней мере, в поверхностном слое материала). Порошок металла засыпают с утряской на вибростенде в оболочку, спекают в инертной среде при температуре, уступающей температуре плавления этого металла. Через спеченный материал пропускают суспензию того же металла с характерными размерами частиц, составляющими 0,01÷0,1 максимального размера пор. При этом за счет осаждения частиц металла быстро уменьшаются размеры крупных пор, а мелкие поры блокируются отдельными частицами. Затем изделие подвергают воздействию ультразвука под слоем жидкости для улучшения равномерности распределения частиц в поровом пространстве и повторному спеканию. Недостатком указанного способа является сложность многоступенчатого процесса, необходимость приготовления мелкодисперсной суспензии и привлечения ультразвукового оборудования.

В описании к патенту SU 1495627 (F28D 15/02, опубл. 1989.07.23) раскрыты особенности способа изготовления пористого изделия, заключающиеся в том, что проводят вибрационное уплотнение помещенного в оболочку порошка, и затем выполняют его термообработку в окислительной среде до образования оксидного каркаса, после чего спекают в восстановительной среде. Недостатком способа является большой разброс (неоднородность) размеров пор в получаемом изделии.

Известен способ изготовления спеченных пористых изделий (RU 2026154, B22F 3/10, опубл. 1995.01.09), включающий свободную засыпку металлических гранул в оболочку и спекание в вакууме. Недостатком является большой разброс размеров пор и низкая механическая прочность получаемого изделия.

Наиболее близким способом получения пористых изделий по технической сути является способ, раскрытый в описании к патенту ЕР 1683594, B01D 39/20, 2006.07.26. Способ предназначен для спекания порошков с размером частиц предпочтительно от 10 мкм до 150 мкм (микрометров). В соответствии с этим способом однородный порошок, состоящий из сферических частиц титана или титанового сплава, полученных методом распыления расплава «титановой губки» в струях газа и последующего просеивания, свободно засыпают в оболочку, не прикладывая давления. Доля свободного пространства в засыпке (пористость) составляет от 35% до 55% (процентов) и может регулироваться изменением распределения частиц по размеру. Засыпку подвергают вибрации для более равномерного распределения пор и улучшения контакта частиц друг с другом. Под воздействием вибрации доля свободного пространства снижается, но остается выше 35%, в отличие от способов, включающих прессование, обычно ведущее к снижению доли свободного пространства ниже 35%. Затем порошок в оболочке подвергают спеканию, по-прежнему не прикладывая давления. Спекание проводят в вакууме 7·10-3 Ра (паскалей) при температуре 650°С ÷ 1200°С (градусов по шкале Цельсия), т.е. более низкой, чем температура плавления титана, поэтому в процессе спекания пористость формовки уменьшается незначительно или умеренно. Длительность спекания составляет 15 ÷ 30 минут. Более высокие температуры могут привести к значительной деформации сферических частиц и снижению пористости. При температурах ниже 650°С спеченное изделие получить не удается либо прочность его неудовлетворительна. Для спекания частиц с характерным размером более 45 мкм требуются температуры свыше 850°С. Пористое изделие спекают в разъемной оболочке, предпочтительно имеющей вид двух коаксиальных цилиндров. Такая оболочка может использоваться многократно, но в отсутствие обработки давлением выгоднее было бы использовать дешевые оболочки однократного применения. Существенным недостатком, ограничивающим достижимую пористость величиной 55%, является применение порошка титана, полученного путем распыления расплава и не имеющего повышенной активности к спеканию. Следствием этого недостатка можно считать принятие такого условия, характеризующего этот способ, как глубокий вакуум для предотвращения снижения активности к спеканию вследствие окисления поверхности частиц порошка титана. Недостатком является использование высоких температур (например, выше 750°С), что обусловлено недостаточной активностью к спеканию исходного порошка, относительно крупным размером частиц порошка и невозможностью формирования большей поверхности межчастичных контактных зон при низких температурах из-за правильной формы исходных частиц. При повышении температуры уменьшается пористость спеченного изделия вследствие размягчения частиц порошка и уплотнения засыпки, и, видимо, большого диапазона размеров частиц исходного порошка. Другим недостатком способа-прототипа является то, что в оболочку засыпают порошок лишь из частиц сферической формы (именно такую форму приобретают частицы фракции 10 мкм ÷ 150 мкм при распылении расплава струей газа), что ограничивает применимость способа и ограничивает прочность спеченных изделий, а также ограничивает пористость исходной засыпки и, следовательно, пористость получаемого изделия.

Задачей предлагаемого технического решения является создание способа получения пористого титана (далее также «пористого изделия на основе титана», «пористого изделия», «изделия»), позволяющего повысить пористость изделия до 50÷55 и более процентов и повысить однородность размеров пор, и при этом обеспечивающего удовлетворительную механическую прочность изделия, а также позволяющего уменьшить материальные затраты при получении изделия. Решение такой задачи является выгодным компромиссом между достижением высокой пористости или высокой прочности. При этом решается и более узкая задача обеспечения высокой однородности размеров пор по длине пористого изделия, один из геометрических размеров которого (длина) значительно превышает два других размера и может составлять до 1 м (метр).

Поставленная задача решается тем, что:

в формовочную оболочку свободно засыпают полученный карбонильным способом титановый порошок, состоящий из частиц неправильной округлой формы с размерами 5 мкм ÷ 25 мкм и с повышенной активностью к спеканию, уплотняют порошок воздействием вибрации, затем порошок спекают в низком вакууме (форвакууме) глубины 10 Pa ÷ 100 Pa, нагревая и выдерживая при температуре спекания 630°С ÷ 680°С, с образованием спеченного пористого изделия, и освобождают спеченное пористое изделие из формовочной оболочки;

в частном случае длительность спекания по достижении температуры спекания не превышает 5 минут;

в частном случае титановый порошок засыпают в легко разрушаемую формовочную оболочку однократного использования, а освобождают спеченное пористое изделие из формовочной оболочки путем ее разрушения.

Существенно, что в формовочную оболочку свободно засыпают титановый порошок, уплотняют порошок воздействием вибрации, затем порошок спекают в вакууме, нагревая и выдерживая при температуре спекания с образованием спеченного пористого изделия, и освобождают спеченное пористое изделие из формовочной оболочки.

Существенно, что в отличие от решения-прототипа в формовочную оболочку засыпают полученный карбонильным способом титановый порошок, состоящий из частиц неправильной округлой формы, с размерами 5 мкм ÷ 25 мкм и с повышенной активностью к спеканию, и спекают его в низком вакууме (форвакууме) глубины 10 Pa ÷ 100 Pa, нагревая и выдерживая при температуре спекания 630°С ÷ 680°С.

Существенно, что в частном случае предложенного способа длительность выдерживания при температуре спекания не превышает 5 минут.

Существенно, что в частном случае предложенного способа титановый порошок засыпают в легко разрушаемую формовочную оболочку однократного использования, а освобождают спеченное пористое изделие из формовочной оболочки путем ее разрушения.

Повышение пористости изделия до 50 ÷ 55 и более процентов достигается благодаря использованию в качестве исходного материала титанового порошка, полученного карбонильным способом, совместно с применением низкого вакуума (10 Pa ÷ 100 Pa) и пониженных температур спекания (630°С ÷ 680°С). Вследствие высокой активности к спеканию и малого характерного размера (5 мкм ÷ 25 мкм) частиц, присущих этому исходному материалу, возможно получение спеченного пористого изделия и при температурах спекания 630°С ÷ 680°С (гравитационное уплотнение засыпанного в формовочную оболочку порошка уменьшается с понижением температуры) с достижением пористости 50 ÷ 55 и более процентов, в особенности при ограничении длительности спекания (до 5 минут). Благодаря неправильной округлой форме частиц порошка насыпная плотность порошка меньше, чем у исходного порошка по способу-прототипу, а также ниже степень уплотнения порошка при вибрации, т.е. выше пористость перед нагреванием, что благоприятствует получению высокой пористости в готовом пористом изделии.

Однородность распределения пор по размерам в спеченном пористом изделии повышается благодаря неправильной округлой форме исходных частиц порошка, относительно небольшому разбросу размеров этих частиц (5 мкм ÷ 25 мкм), а также благодаря невысокой температуре спекания 630°С ÷ 680°С и, в частном случае, ограничению длительности спекания при температуре спекания 5 минутами.

Механическая прочность получаемого пористого изделия обеспечивается улучшением и ускорением формирования контактных зон отдельных частиц порошка друг с другом благодаря, во-первых, большей активности к спеканию частиц исходного порошка, во-вторых, относительно малому характерному размеру частиц порошка (5 мкм ÷ 25 мкм) и, в-третьих, благодаря тому, что некоторая доля частиц неправильной округлой формы контактирует друг с другом большей поверхностью, сравнительно с точечными контактами частиц сферической формы. Эти факторы обеспечивают достаточную прочность, несмотря на низкую степень вакуума (10 Pa ÷ 100 Pa), несмотря на такую относительно низкую температуру спекания 630°С ÷ 680°С и несмотря, в частном случае, на ограниченную длительность спекания при температуре спекания (до 5 минут).

Материальные затраты при получении спеченного пористого изделия по предлагаемому способу снижаются благодаря проведению спекания в условиях низкого вакуума (форвакуума) 10 Pa ÷ 100 Pa, что не требует дорогого вакуумного оборудования, и в то же время не подавляет активность к спеканию из-за окисления воздухом.

Материальные затраты при получении спеченного пористого изделия в частном случае предлагаемого способа снижаются благодаря тому, что титановый порошок засыпают в легко разрушаемую формовочную оболочку однократного использования, а освобождают спеченное пористое изделие из формовочной оболочки путем ее разрушения. При этом достаточная механическая прочность, обеспечиваемая предлагаемым способом, предотвращает разрушение изделия. Это позволяет использовать дешевые формовочные оболочки.

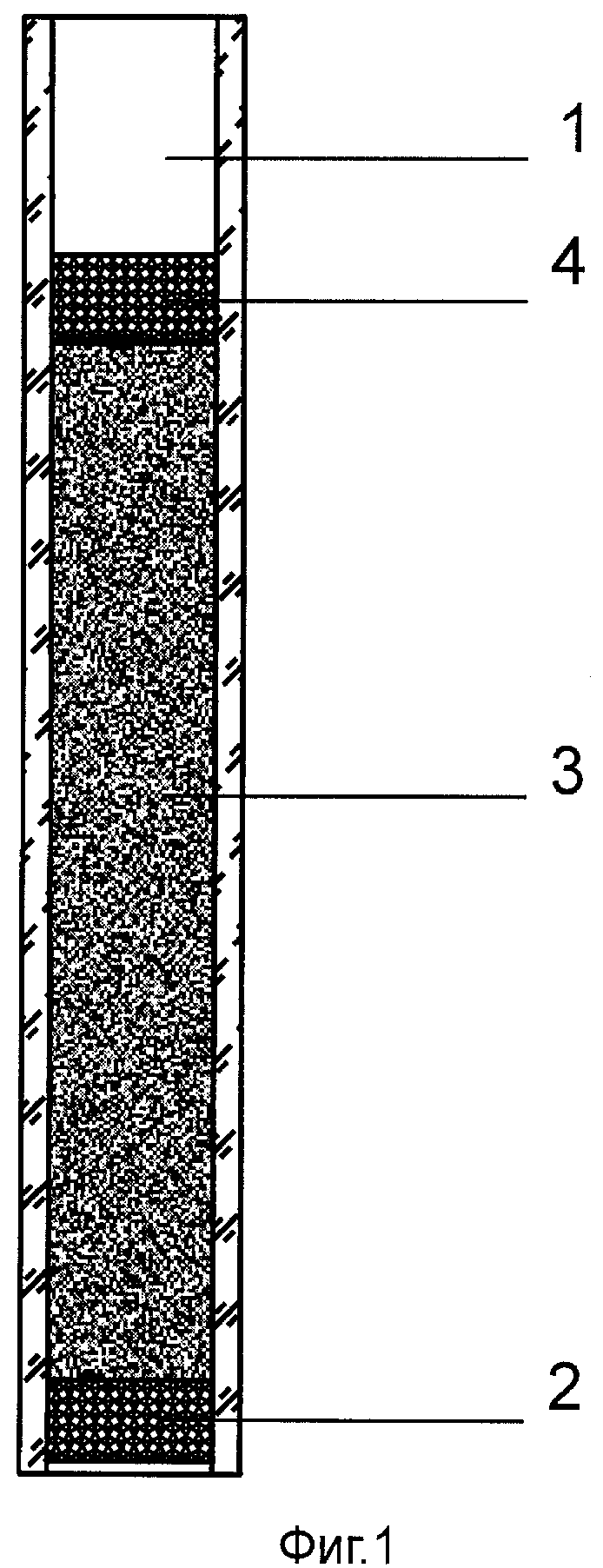

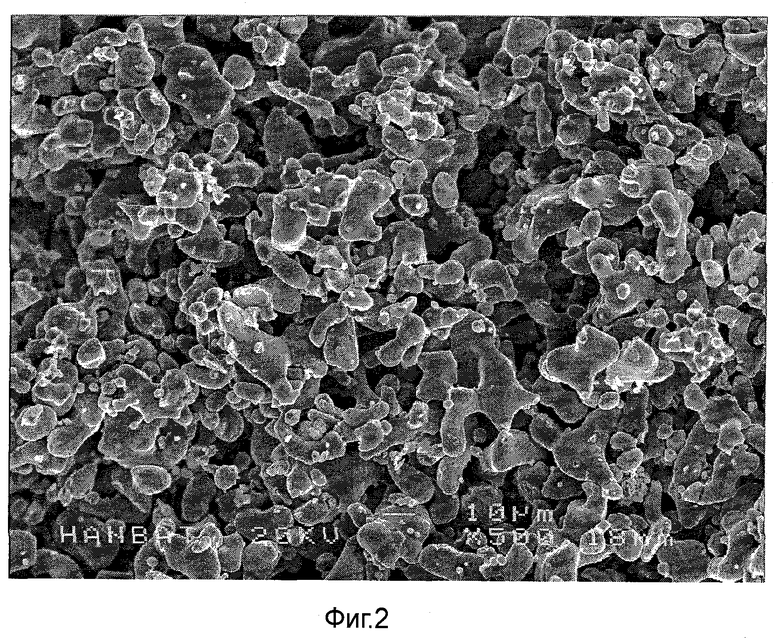

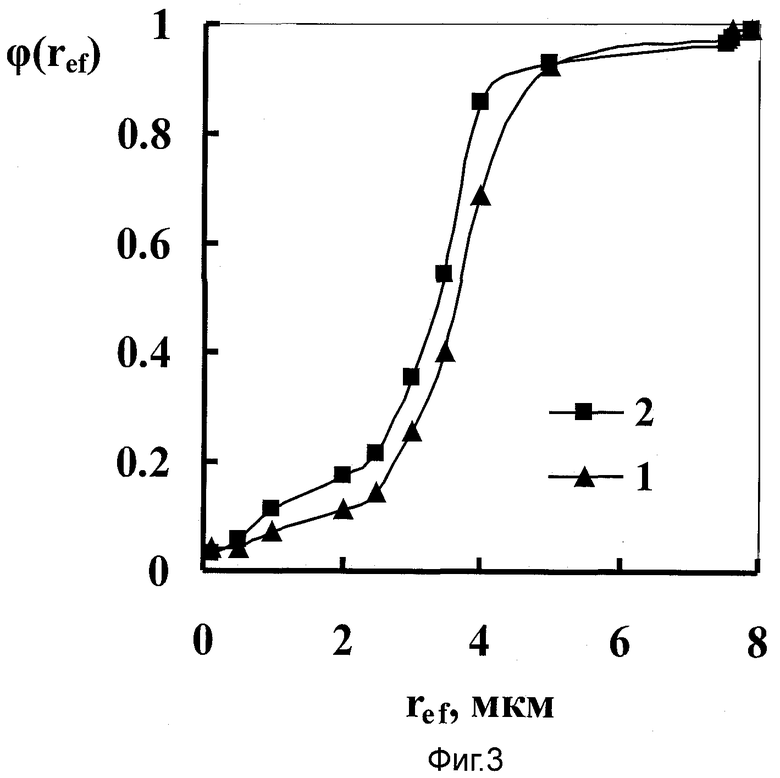

К описанию прилагаются три фигуры, поясняющие существо предлагаемого способа. На фиг.1 схематично изображена в сечении формовочная оболочка в виде полого цилиндра, заполненная титановым порошком и закрытая заглушками. На фиг.2 воспроизведена фотография порового пространства образца спеченного пористого изделия на основе титана, полученного предлагаемым способом. Фотография (увеличение в 500 раз) получена с помощью сканирующего электронного микроскопа. В нижней части фотографии помещен светлый штрих, длина которого соответствует 10 мкм. На фиг.3 приведены графики интегральных функций φ(ref) распределения пор по эффективным размерам ref, полученных методом ртутной порометрии.

Ниже приводятся примеры реализации предлагаемого способа.

Пример 1 получения пористого титана.

В качестве формовочной оболочки используют дешевую легко разрушаемую кварцевую трубку 1 с внутренним диаметром 60 мм (миллиметров), внешним диаметром 64 мм, толщиной стенки 2 мм и длиной 600 мм, см. фиг.1 (пропорции искажены). На одном конце трубки устанавливают мелкопористую заглушку 2. В трубку засыпают титановый порошок 3 из частиц округлой неправильной формы фракции 5 мкм ÷ 25 мкм (средний характерный размер 16 мкм, доля частиц с размером 16 мкм плюс/минус 5 мкм составляет 80 весовых процентов) с температурой плавления, равной 1600°С, полученный карбонильным способом ОАО Полема (РФ, г.Тула, ул.Пржевальского 3; http://www.polema.metholding.ru). Для уплотнения порошка трубку с порошком помещают в вибрационное устройство (не показано). Порошок подвергают действию вибрации с частотой 5 Hz (герц) и амплитудой 1 мм в течение 2 минут. После операции уплотнения второй конец трубки плотно закрывают пористой заглушкой 4 (например, из нескольких слоев сетки), не оставляя зазора между заглушкой 4 и уплотненным порошком, и трубку помещают в печь для спекания (не показана). Спекают при горизонтальном расположении трубки в вакууме 10 Pa (более высокий вакуум требует дорогостоящего оборудования и снижает пористость изделия) при следующем температурном режиме: поднимают температуру от исходных 20°С до температуры спекания 680°С в течение 2 часов, выдерживают при 680°С в течение 5 минут, равномерно снижают до 100°С в течение 1,5 часов. После охлаждения кварцевую трубку разбивают и получают готовое пористое изделие. Структура пористого изделия видна из фотографии фиг.2 (увеличение 500 раз). Свойства полученного пористого изделия: пористость - 55%, проницаемость 4,3·10-13 м2, наиболее вероятный эффективный радиус пор 4,3 мкм, доля пор в интервале радиусов пор 4,3 мкм ÷ 8,0 мкм 10%, доля пор в интервале радиусов пор 2,0 мкм ÷ 4,3 мкм 80% (кривая 2 на фиг.3). При увеличении длительности выдерживания при температуре 680°С сверх 5 минут наблюдается ухудшение однородности распределения пор по размерам, а температура спекания более 680°С приводит к снижению пористости изделия. Изделие может быть использовано в качестве фитиля тепловой трубы с узким основным диапазоном размеров пор (2,0 мкм ÷ 4,3 мкм 80%), в то же время имеющего небольшой «хвост» больших пор (4,3 мкм ÷ 8,0 мкм 10%), обеспечивающий собираемость пара при парообразовании в основных порах, или в качестве фильтра для очистки газов и жидкостей.

Пример 2 получения пористого титана.

В качестве оболочки используют трубку, изготовленную из нержавеющей стали, с внутренним диаметром 15 мм и длиной 150 мм. На одном конце трубки устанавливают пористую заглушку. В трубку засыпают титановый порошок фракции 5 мкм ÷ 25 мкм, идентичный порошку, описанному в примере 1. Для уплотнения порошка трубку с порошком помещают в вибрационное устройство и подвергают действию вибрации с частотой 2 Hz и амплитудой 0,5 мм в течение 1 минуты. После операции уплотнения второй конец трубки закрывают пористой заглушкой и помещают трубку в горизонтальном положении в печь спекания. Спекают в вакууме глубины 100 Pa (более низкий вакуум понижает активность к спеканию) при следующем температурном режиме: поднимают температуру от исходных 20°С до 630°С в течение 2 часов, выдерживают при 630°С в течение 5 минут, равномерно снижают до 100°С в течение 1,5 часов. После охлаждения вынимают из трубки готовое пористое изделие. Свойства полученного пористого изделия: пористость - 58%, проницаемость 4,0·10-13 м, наиболее вероятный эффективный радиус пор 3,9 мкм, доля пор в интервале радиусов пор 3,9 мкм ÷ 8,0 мкм 12%, доля пор в интервале радиусов пор 2,0 мкм ÷ 3,9 мкм 75% (кривая 1 на фиг.3). При увеличении длительности выдерживания при температуре 630°С сверх 5 минут наблюдается ухудшение однородности распределения пор по размерам, а температура спекания менее 630°С не обеспечивает удовлетворительной прочности изделия. Изделие может быть использовано в качестве фитиля тепловой трубы с узким основным диапазоном размеров пор (2,0 мкм ÷ 3,9 мкм 75%), в то же время имеющего небольшой «хвост» больших пор (3,9 мкм ÷ 8,0 мкм 12%), обеспечивающий собираемость пара при парообразовании в основных порах, или в качестве селективного фильтра для очистки газов и жидкостей.

Наблюдаемый на опыте монотонный характер изменения параметров изделия (пористость, однородность распределения пор, прочность) или постоянство параметров при изменениях температуры спекания, глубины вакуума, времени выдерживания при температуре спекания в соответствующих интервалах 630°С ÷ 680°С, 10 Pa ÷ 100 Pa, 0 минут ÷ 5 минут подтверждает получение технического результата в указанных интервалах величин, характеризующих предложенное техническое решение и его частный случай.

Вышеприведенные примеры показывают, как предложенный способ впервые в данной области техники позволяет получить пористый титан (пористое изделие на основе титана) с оптимальным сочетанием относительно высокой пористости и относительно высокой прочности, с однородным распределением пор по размерам, с малым эффективным радиусом пор, причем получить спеканием в условиях форвакуума и относительно низких температур спекания. Достигаемый технический результат подтверждает возможность использования в промышленности предложенного способа получения пористого титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористых спеченных изделий из титана | 1982 |

|

SU1044432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014956C1 |

| Способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2687352C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| Способ изготовления фильтрующего элемента для очистки топлива | 1988 |

|

SU1586747A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

| Способ получения пористого титанового материала | 2024 |

|

RU2836523C1 |

| Способ обработки порошкового титанового материала | 2020 |

|

RU2754672C1 |

| Способ получения пористых изделий из быстрозакаленных порошков титана и его сплавов | 2016 |

|

RU2641592C2 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

Изобретение относится к порошковой металлургии, а именно к получению пористого титана. В качестве исходного материала применяется фракция 5 мкм ÷ 25 мкм титанового порошка, полученного карбонильным способом. Порошок размещают в формовочной оболочке, уплотняют воздействием вибрации и спекают в в условиях низкого вакуума 10 Pa ÷ 100 Pa при температуре 630° ÷ 680°С. Способ позволяет получить высокопористое изделие с высокой степенью однородности размеров пор и высокой прочностью. 2 з.п. ф-лы, 3 ил.

1. Способ получения пористого титана, включающий свободную засыпку в формовочную оболочку титанового порошка, уплотнение порошка воздействием вибрации, затем спекание порошка в вакууме путем нагрева и выдержки при температуре спекания с образованием спеченного пористого изделия, и освобождение спеченного пористого изделия из формовочной оболочки, отличающийся тем, что в оболочку засыпают полученный карбонильным способом титановый порошок, состоящий из частиц неправильной округлой формы, с размерами 5÷25 мкм и с повышенной активностью к спеканию, порошок спекают в низком вакууме глубины 10 Ра ÷ 100 Ра путем нагрева и выдержки при температуре спекания 630÷680°С.

2. Способ по п.1, отличающийся тем, что длительность выдерживания при температуре спекания не превышает 5 мин.

3. Способ по п.1, отличающийся тем, что титановый порошок засыпают в легко разрушаемую формовочную оболочку однократного использования, а освобождают спеченное пористое изделие из формовочной оболочки путем ее разрушения.

| Установка для уборки навоза из животноводческих помещений | 1989 |

|

SU1683594A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 2001 |

|

RU2210461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2030968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

SU1589490A3 |

| ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2484924C2 |

| WO 2006014294 A1, 09.02.2006 | |||

| ЩИТОВАЯ МЕХАНИЗИРОВАННАЯ КРЕПЬ | 1970 |

|

SU414419A1 |

Авторы

Даты

2010-12-27—Публикация

2009-03-23—Подача