СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ФЕРРИТ-КЕРАМИЧЕСКИХ

(54) ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ферритовых изделий | 1978 |

|

SU744744A1 |

| Способ изготовления керамических изделий | 1976 |

|

SU594081A1 |

| Способ изготовления ферритовых изделий | 1979 |

|

SU872032A1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ изготовления интегральных устройств СВЧ на основе ферритового материала параметрического ряда литиевой феррошпинели | 2021 |

|

RU2776992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-ЦИНК-МАРГАНЦЕВОЙ ФЕРРИТОВОЙ КЕРАМИКИ | 2023 |

|

RU2817713C1 |

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| Способ изготовления марганеццинковых ферритов | 1989 |

|

SU1632633A1 |

| Способ изготовления марганец-цинковых ферритов для сердечников магнитных головок | 1987 |

|

SU1482768A1 |

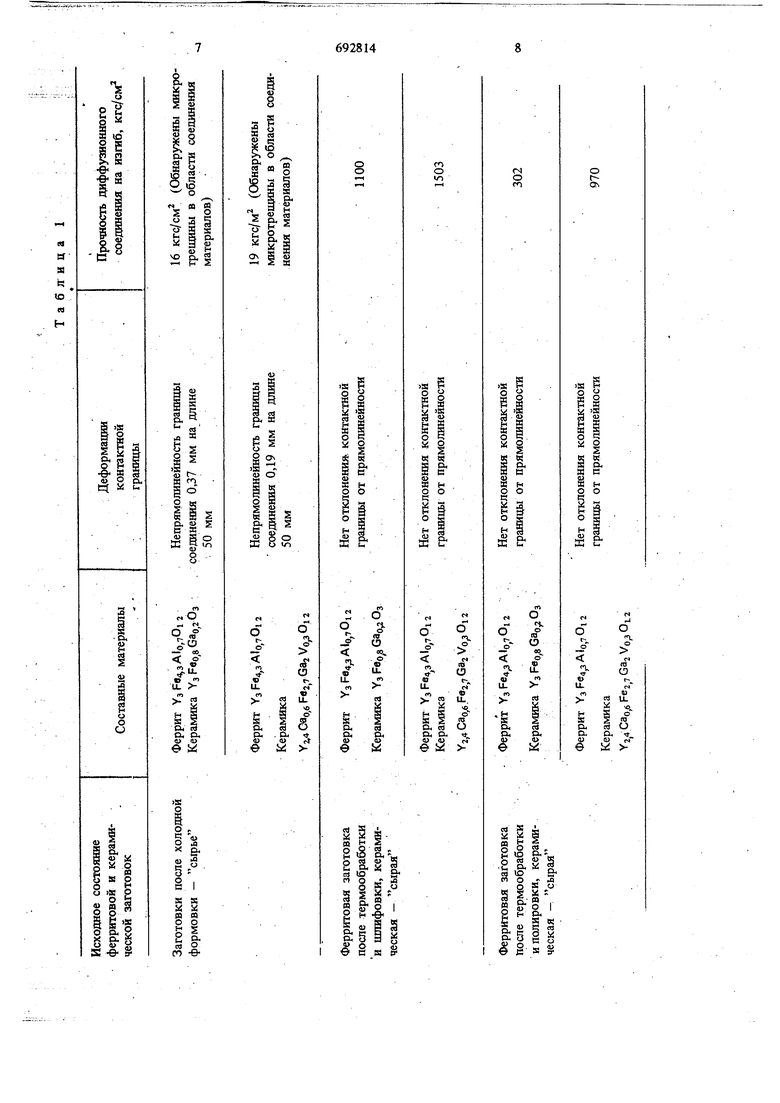

Изобретение относится к области электродной техники и .предназначено для использования при производстве твердотелъных монолитн феррит-керамических СВЧ-приборов. В современном электронном приборостроени для изготовления специальных устройств, работающих в СВЧ-диапазоне на высоком уровне .мощности, применяются волноводные ферритовые приборы с керамическим заполнением. Известны способы изготовления многослойных изделий из порошков различного состава состоящие в последовательной засыпке порошков, формовании заготовки Недостатком этих способов является недостаточно высокая прочность соединения слоев из-за напряжений, возникающих при термообработке и вызванных различием деформанионных усадок в слоях. Наиболее близким к предлагаемому изобрёт нию является способ, согласно которому засыпают первый порошок в эластичную оболочку и подвергают его холодному изостатическому прессованию, далее вокруг сформованной заготовки в эластичную оболочку засыпают другой порошок и осуществляют его изостатическое опрессовывание, по завернгении которого полученную двухслойную порошковую загдэтовку подвергают термической обработке (спеканию или горячему изостатическому прессованию) для получения составного монолитного изделия с заданными свойствами 2, Однако данный способ изготовления многослойных деталей не позволяет получить составные изделия из различных керамических материалов с прочным диффузионным соединением без искажения сопрягающихся поверхностей во время термической обработки. Это обусловлено тем, что плотность порош ковых керамических материалов п(Усле холодного прессования обычно составляет 60 75% от теоретической плотности, в результате чего в проце.ссе последующей термической обработки керамической заготовки происходит ее термическая деформация - уплотнение . Так коэффициент термического уплотнения у различных материалов разный, то при совместной термической обработке нескольких материалор в контактных областях происходи возникновение критаческих деформационных напряжений и искажение геометрии составных элементов, следствием которых может быть ра:зрушение готового изделия в контактных зонах. Изменение заданной геометрии составных элементов многослойного изделия, а тем более разрутление материалов в зоне контакта недопустимо. Наличие неконт ролируемого искажения геометрии составных элементов исключа воспроизводимость электронных твердотельных устройств, а при наличии разрушения материалов (трещин) в монолитном изделии при его работе-в СВЧ-диапазоне на высоком уровне мощности происходит электропробой. Таким образом, известный способ не обеспечивает изготовления качественных многослойных изделий из различных керамических материалов. Целью изобретения является снижегше дефор мации при термообработке;и увеличение прочное ти диффузионного соединения слоев. Поставленная цель достигается тем, что в способе изготовления слоистых феррит-керамических изделий, включающем засьшку в форму порощка феррита формование его методом изо статического холодного прессования засыпку порошка керамики с последующим изостати- . ческим холодным и горячим прессованием, после холодного прессования порощка феррита подвергают горячему прессованию до плотности 91-98% от теоретической. и щлифуют до класса 7 7, после чего засыпают керамический порошок. Предварительная термическая обработка фер ритовой заготовки обеспечивает достижение плотности Материалов 91% от теоретической плотности, когда открытая пористость полность ликвидируется. Это, в свою очередь, позволяет производить необходимую механическую обработку, в частности шлифовку, для достижения необходимого диффузионного сцепления. Предварительная термическая обработка первой порошковой заготовки позволяет помимо этого Исключить возникновение критических деформационных напряжений при после дующей совместной термообработке многослой ного изделия. Отличительной особенностью пред варительной термической обработки порошковой заготов.ки является то, что процесс уплотнения материала продолжается в течение 5- 10 мин, что составляет 1/8-1/4 длительности йолного периода уплотнения при заданной температуре и давлении. Кратковременная предварительная термообработка не влияет на окончательную микроструктуру готового материала (в частности на размер зерна), что является важным фактором для работы материала. Поспе кратковременной термообработки заготовку подвергают ишифовке с достржением чистоты поверхности V 7 и средаей высоты поверхности профиля Rz 5-7 мкм. Шероховатость поверхности, соответствующая этому классу чистоты, обеспечивает получение качественного диффузионного соединения разнородных поликристаллических материалов по прочности, сравнимой с прочностью материалов составных элементов, и средней шириной диффузиошюй зоны 25-43 мкм. Повышение чистоты (уменьшение шероховатости) контактирующих поверхностей положительных результатов не дает, снижает прочность диффузионного соединения материалов, так как средняя ширина диффузионной зоны составляет 8-12 мкм. Снижение класса чистоты указанных поверхностей (увеличение шероховатостей) приводит к увеличению ширины переходной диффузионной зоны между двумя соединяемыми материалами, так как результирующая средняя ширина диффузионной зоны достигает 160-280 мкм. Ввиду того, что материал переходной области имеет электрические, характеристики, отличающиеся от чистьрс сопрягаемых материалов, то наличие широкой диффузионной зоны вносит неоправданные искажения в работу электронного устройства. Предлагаемый способ изготовления многослойных керамических изделий осуществляется в следующей последовательност;и. 1.Холодное изостатическое прессование ферритового порошка, например, состава УзРе4,зА1о,7012 под давлением 4000 кГс/см. 2.Горячее прессование при 1380°С, давлении 150 кГс/см в течение 10 мин. Средняя скорость нагрева ферритовой заготовки 350 С/ч, средняя скорость охлаждения . В результате кратковременной термообработки плотность ферритового материала соответствует 92% от теоретической плотности. 3.Механическая обработка (шлифовка) ферритовой заготовки с достижением класса чистоты поверхности 7 и высотой неровностей RZ 5-7 мкм. A.В случае осесимметричного варианта производят круглую шлифовку ферритовой заготовки по режиму: . число оборотов шлифовального круга п 1300 об/мин; подача продольная 8 3 м/мин; глубина резания t 0,05 мм. (Шлифовальный круг марки АПП зерно 63-50, Ф.ЗООХ40) B.В случае плоскостного варианта. производят roiocKjTo шлифовку ферритовой заготовки по режиму: cooTBeicTBeifflo n .200 об/мин, S 6 М/МИН, t 0,05 MM. (Шлифовальный круг марки АПП зерно 63-5 Ф250х16). 4.Засыпка керамическЬго порошка и его холодаое изостатическое прессование (опрессо ка второго слоя вокруг ферритовой заготовк под давлением 4000 кГс/см. 5.Совместное горячее прессование составленой феррит-керамической заготовки при 1380°С, давлением 150 кГс/см, в течение 40 мин. Средняя скорость нагрева 350° С/ч, средняя скорость охлаждения многослойной феррит-керамической заготовки - 300° С/ч. Однако в практике изготовления многосло ных керамических изделий, согласно предлага мому способу, возможны следующие комбина ции термической обработки составных матери лов: 1)термическая обработка первого и всех последующих слоев производится при одной и той же температуре. и давлении; 2)термическая обработка первого и всех последующих слоев производится при одной и той же температуре, но давление, прикладываемое для уш1отне1шя каждого последующего слоя может уменьщаться (увеличиваться 3)термическая обработка первого и всех последующих слоев производится при одном и том же давлении, но температура термооб146работки каждого последующего слоя может быть меньше; 4) термическая обработка второго слоя может производиться при температуре и давлении ниже, чем температура и давление термообработки первого слоя, в свою очередь температура и давление термообработки третьего слоя ниже, чем второго и т.д. Перешсленные варианты термообработки расширяют возможности предлагаемого способа изготовления многослойных изделий из различных составных материалов. Известный способ изготовления исключает перечисленные возможности, так как позволяет производить только одаовременную термическую обработку всех слоев изделия в целом. Предлагаемый способ изготовления многослойных изделий позволяет исключить недостатки известного способа - уменьшить термическую деформацию и получить изделия с прочным диффузионным соединением различньтх керамических материалов, отличающихся как по составу, так и по режиму обработки. В таблице 1 приведены свойства изделий, полученных известнь1м и предлагаемым способом... Применение многослойных феррит-керамичес-. ких изделий :с СВЧ-приборах вЬ1сокого уровня мощности позволит увеличить пропускаемые мощности и повысит надежность прибора.

(О

И

я

«.

«3 п

н

U

S

I

О

i|

5

§, I

И 1

го -е9 69281410

Формула изобретенияния слоев, после холодного прессования порошСпособ изготовления слоистых феррит-кера-нию до плотности 91-98% от теоретической и

мическия изделий, включающий засыпку в фор- шлифуют до класса 7, после чего засыпают му порошка феррита, его формование методом 5 керамический порошок, изостатического xoлoднoгd прессования, засып-Источники информахдаи,

ку порошка керамики с последующим изостати- принятые во внимание при зкспертизе ческим холодным и горячим прессованием,1. Авторское .свидетельство СССР № 407647,

о т л и.ч а ю щ и и с я тем, что, с цельюкл. В 22 f 3/14, 1971.

снижения деформации при термообработке и 10 2. Патент Франции N 2210469,j кл. В 22 F 3/04, увеличения прочности диффузионного соедине-опз лик. 1974.

ка феррита его подвергают горячему прессова

Авторы

Даты

1979-10-25—Публикация

1977-03-22—Подача