В практике стекольной промышленности, а- также и в металлургии на мартенах способ загрузки шихты в плавильные печи сводится к завалке через загрузочные карманы довольно больших масс шихты, образуюш,их в печи кучи. Ряд теорий обосновывал преимущество завалки шихты и распределения ее в печи в виде конусных куч, на поверхности которых протекает процесс плавления и стекания к подошве расплавленной массы. Этот метод загрузки замедляет процесс плавления, так как через наружные оплавленные слои тепло с трудом проникает в центр кучи и последние не расплавленные остатки задерживают процесс в целом.

Загрузка шихты периодически через каждые полчаса приводит к тому, что уровень стекломассы непрерывно колеблется. Колебания уровня стекломассы являются одним из вреднейших факторов и усиливают разрушение стеклоприпаса и загрязнение стекломассы.

Периодическая загрузка высокими кучами приводит к большому засосу холодного воздуха, который нарушает установившийся температурный режим

печи. Термические толчки разрушительно действуют на весь стеклоприпас ванной печи.

Процесс стеклообразования в куче шихты протекает замедленным темпом и завершается за счет длительного пребывания кучи в бассейне ванной печи.

Тяжелые условия загрузки вызвали механизацию этого процесса и АмслерМортон сконструировал шнек для автоматической загрузки шихты. Механизированная подача при помощи шнека ликвидирует засос холодного воздуха, сводит до минимума колебания уровня печи, однако, механизация при помощи одинаковой подачи шихты, улучшая режим загрузки, не решает вопроса увеличения скорости провара шихты.

При изучении процесса варки стекла и, в частности, влияния толщины слоя шихты и гранулометрического состава ее на скорость стеклообразования, практически установлено, что с увеличением тонины помола сырых -материалов реакция силикатообразования протекает быстрее; с уменьшением величины зерна песка, вводимого в шихту, время стеклообразования снижается чрезвычайно резко, примерно с 13 часов

цри величине зерна 0,28 мм до 1 часа при 0,33 мм; при увеличении зерен компонентов время стеклообразования возрастает, причем величина зерна песка сказывается в значительно большей степени, чем величина зерен мрамора; величина зерен соды не влияет на время стеклообразования; между временем стеклообразования и размером плавящейся фриттованной частицы наблюдается прямая почти прямолинейная зависимость; при плавке изолированной частицы шихты процесс стеклообразования протекает несравненно быстрее, чем при обычной плавке массы шихты.

В то время, как при плавке в тиглях время стеклообразования для шихты, просеянной через 10000 отверстий, по данным автора, несколько более одного часа, при плавке изолированной частицы оно равно, при прочих равных условиях, только одной минуте и тридцати секундам.

Таким образом, ускорить реакцию стеклообразования возможно в десятки раз, увеличивая тонину помола компонентов шихты и, следовательно, поверхность действующих масс, и уменьшая до возможных пределов толш,ину слоя шихты, стремясь к плавке изолированных частиц шихты.

Идеалом явится система варки шихты во взвешенном состоянии.

Загрузка шихты кучами порождает два основных порока стекломассы- материальный камень и свиль и, следоьательно, с технологической точки зрения этот метод варки стекла должен быть оставлен.

С тбчки зрения тепловой при загрузке кучами для внутренних частей шихты создаются весьма неблагоприятные условия теплопередачи, которая происходит лишь за счет весьма малой теплопроводности верхнего слоя шихты. Внутренние части кучи не получают тепла ни конвекцией, ни излучением.

С точки зрения физико-химической процессы стеклообразования должны быть в куче также затруднены.

Диссоциация карбонатов и сульфатов и удаление газообразных продуктов будут затруднены, так как наружная

оболочка кучи, обедненная щелочами, образует весьма вязкий слой стекломассы, через который газообразным удается проходить с большим трудом.

Помимо этого остатки мелких куч, погруженные в стекломассу, увлекаются потоками вниз, и в них процесс стеклообразоваиия заканчивается на глубине; освобожденные при этом продукты диссоциации должны пройти весьма вязкую толшу стекломассы.

Чем глубже в ванной печи завершается процесс стеклообразования, тем труднее продуктам диссоциации удалиться из сплава;

С точки зрения взаимодействия поверхности шихт-ы и печных газов загрузка кучами является самой неблагоприятной. Отношение поверхности кучи к массе вводимого материала ничтожно.

Итак, как с точки зрения тепловой, так и с точки зрения физико-химической и технологической загрузка шихты кучами не имеет никаких оправданий.

Тонкое распределение ишхты по поверхности зеркала варочной части ванной печи решительно изменяет весь тепловой режим частей шихты в процессе плавления.

Предлагаемый способ загрузки шихты заключается в тонкослойной непрерывн:)й загрузке, покрыг.ающей почти целиком заркало варочного бассейна. Благодаря такому распределению шихты по поверхности плавильной печи процесс будет протекать во много раз быстрее.

Способ может быть осуществлен установкой нескольких небольших по мощности питателей, например, шнеков или пушеров или других фидеров, подающих в ряде точек варочной части одновременно и непрерывно тонкие струйки шихты.

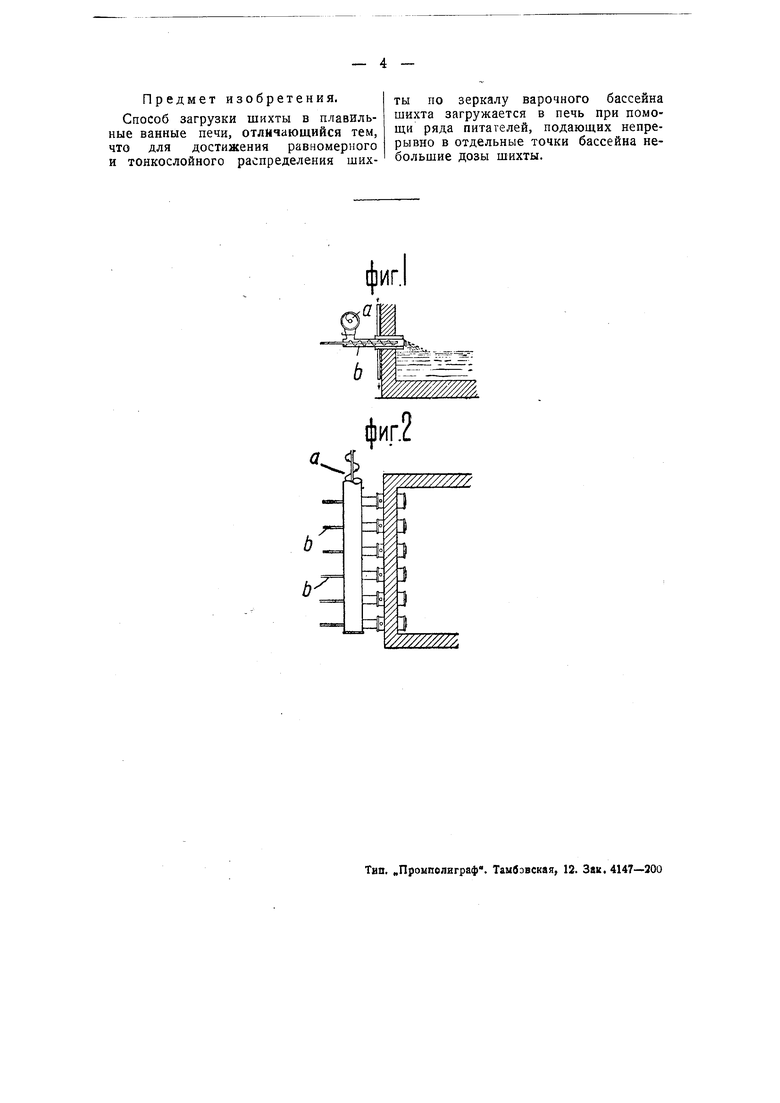

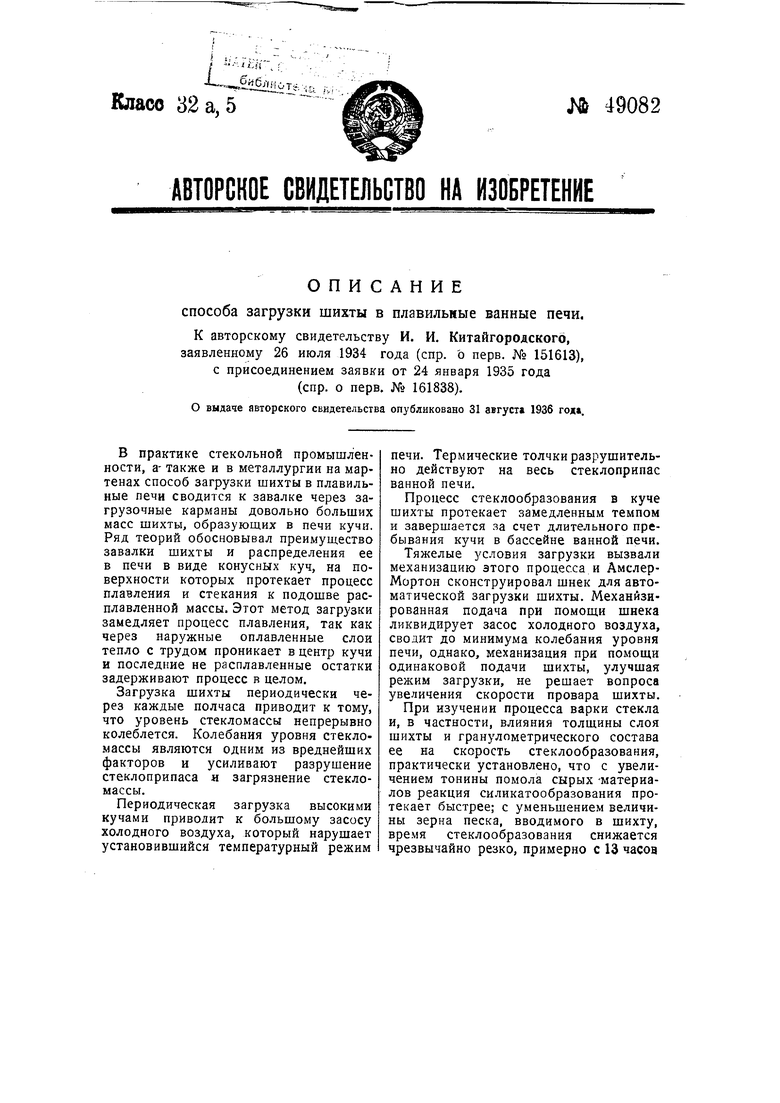

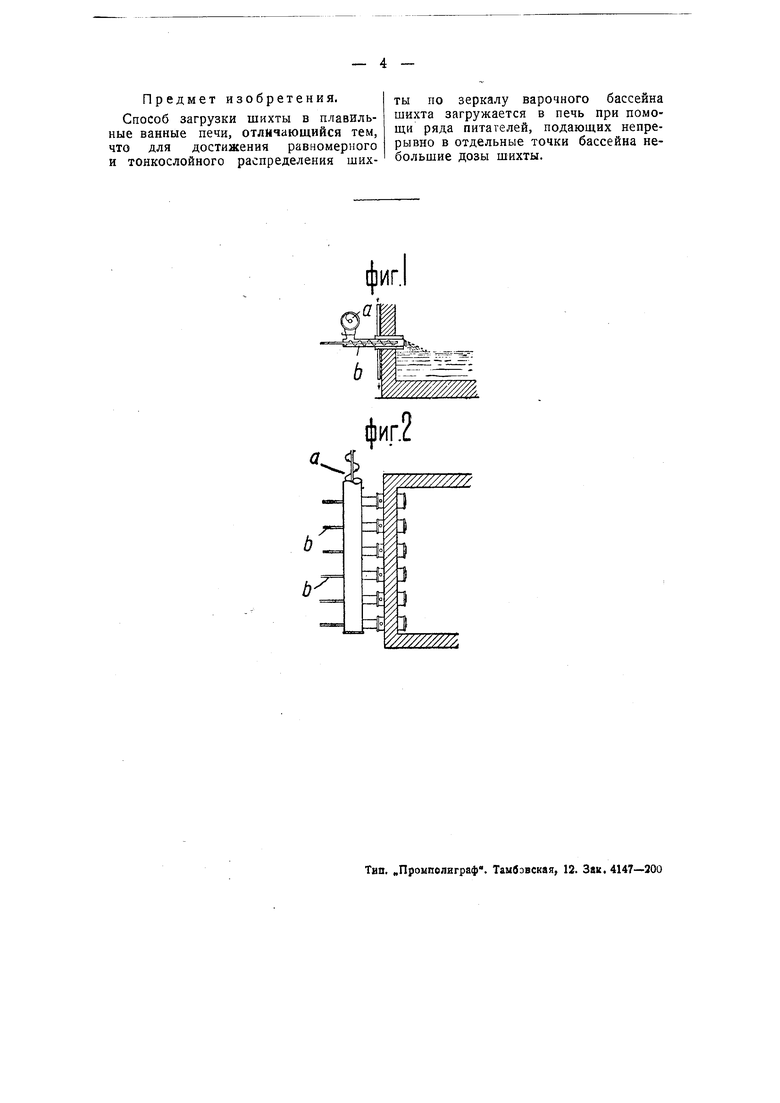

На чертеже фиг. 1 изображает вертикальный разрез части плавильной печи с применением предлагаемого способа загрузки шихты; фиг. 2-вид ее сверху.

Шихта подается в центральный раздаточный шнек а, из которого несколькими, перпендикулярно установленными небольшими шнеками b или пушерами подается через торцевую стену в варочную часть бессейна, распределяясь тонким слоем по поверхности.

Движением стекломассы в плавильной печи тонкие слои шихты, быстро превращаемые в стекломассу, передвигаются по направлению к рафинажной части, освобождая зеркало печи для непрерывно подаваемых нов лх порций шихты.

Теплопередача к частицам шихты производится при помощи конвекции низлучения сверху и при помощи теплопроводности стекломассы снизу. Каждая отдельная частица щихты энергично поглощает необходимое ей тепло для завершения реакции стеклообразования. Процессы диссоциации завершаются быстро и легко.

Процессы силикатообразования должны завершаться быстро, так как эндотермические реакции обеспечены достаточным притоком тепла со всех сторон.

Если учесть, насколько быстро завершаются реакции стеклообразования в изолированных частях шихты, необходимо допустить, что реакции в тонких слоях шихты будут завершены в несколько раз быстрее, чем в куче.

При тонком распределении шихты на поверхности стекломассы возрастает не только скорость силикатообразования, но и скорость осветления.

Удаление газообразных из тонкого поверхностного наиболее горячего слоя стекломассы не затруднено и времени для этого требуется в десятки раз меньше, ибо повышение вязкости по глубине о понижением температ фы возрастает резко.

Большое преимушество тонкослойной загрузки шихты и тонкослойной варки стекла будет заключаться в создании условий, препятствующих проникновению не проваренных частиц шихты в глубинные слои и в изменении направления поверхностных потоков стекломассы.

Явления прилипания, обусловленные наличием избыточной свободной энергии поверхностных слоев на поверхностях раздела фаз, должны содействовать распределению тонкого слоя шихты по поверхности зеркала варочной части печи.

На границе раздела фаз твердая шихта и жидкая стекломасса-поверхностные силы-содействуют тонкому и равномерному распределению шихты по поверхности стекломассы.

Удерживанию шихты на поверхности жидкой стекломассы способствуют те же явления, которые имеют место при флотационных процессах, а именно прилипание твердых частиц к поверхности раздела жидкость-газ.

Процессы молекулярного прилипания, обусловленные явлениями смачивания и удержания частиц на поверхности, следует объяснить плохой смачиваемостью данной твердой частицы и жидкой средой.

В данном случае имеет место недостаточная смачиваемость частей шнхты и жидкой стекломассы.

Это обстоятельство является весьма благоприятным фактором, позволяющим удержать тонкий и тончайшие слои шихты на поверхности стекломассы на время, вполне достаточное для превращения ее в стекломассу.

Характер распределения шихты, состояшей из тонко измельченных соды и мела и зернистых кварцевых зерен, на поверхности жидкой стекломассы до сих пор тщательно не изучен, но возможно предположить, что дисперсные сода и мел быстрее и легче прилипают и равномерно распределяются по поверхности стекломассы, удерживая зерна кварцевого песка. Одновременно близкое соприкосновение соды и мела ускоряет процесс образования двойного натрокальциевого сарбоната, который значительно энергичнее образует с кремнеземом силикаты.

Образование на поверхности тонкого слоя, более холодного, чем соседние под ним лежащие стекломассы, создает весьма положительную обстановку в смысле изменения направления истоков стекломассы.

Ликвидация направления поверхностных потоков к стенам бассейна должна также отразиться самым благоприятным образом как на сохранности стеклоприпаса, так и на качестве нижних слоев уже осветленной стекломассы.

Метод тонкослойной варки стекла имеет за собой все преимущества и должен вытеснить устпновившийся веками старый метод кучевой варки.

Предмет изобретения.

Способ загрузки шихты в плавильные ванные печи, отличающийся тем, что для достижения равномерного и тонкослойного распределения шихты по зеркалу варочного бассейна шихта загружается в печь при помощи ряда питателей, подаюш,их непрерывно в отдельные точки бассейна небольшие дозы шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАРКИ СТЕКЛОМАССЫ И СТЕКЛОВАРЕННАЯ ПЕЧЬ С БАРБОТИРОВАНИЕМ СЛОЯ СТЕКЛОМАССЫ | 2011 |

|

RU2473474C1 |

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В СТЕКЛОВАРЕННЫЕ ПЕЧИ | 1935 |

|

SU46337A1 |

| Способ варки стекла в прямоточной трубе | 1945 |

|

SU65610A1 |

| ПРЯМОТОЧНАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1997 |

|

RU2133232C1 |

| Стекловаренная прямоточная печь | 1980 |

|

SU937358A1 |

| Прямоточная регенеративная стекловаренная печь | 1986 |

|

SU1362711A1 |

| Способ варки стекла | 2016 |

|

RU2617825C1 |

| Способ получения стеклоприпаса | 1943 |

|

SU65349A1 |

| Прямоточная стекловаренная печь | 1985 |

|

SU1328319A1 |

У///////////// t

Авторы

Даты

1936-08-31—Публикация

1934-07-26—Подача