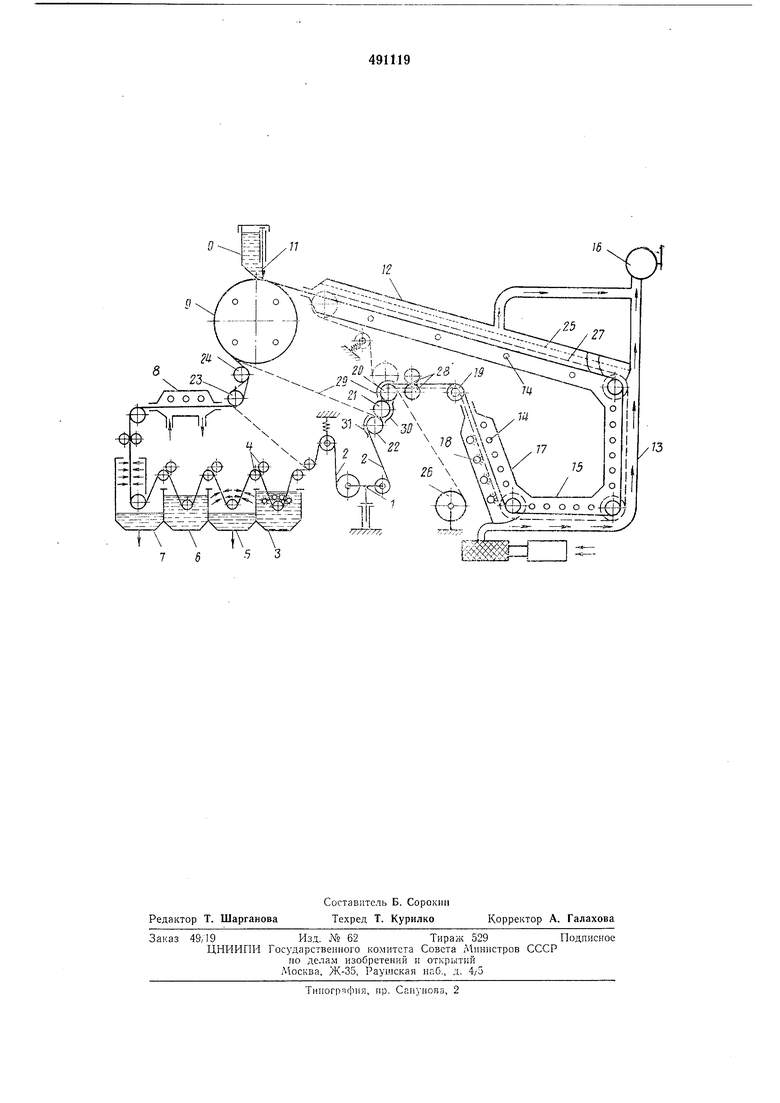

После химической обработки промывают ленту водой в путевом душе 7, пропускают через отжимные валики и высушивают в сушильной камере 8.

Подготовленную ленту-подложку 2 направляют к враш,аюш,емуся опорному цилиндру 9, поверхность которого она огибает с натягом, и из емкости 10 смачивают адгезионнопротивоореольной композицией, слой которой формируется с помош,ью ракеля 11. Толщина слоя регулируется зазором между ракелем 11 и поверхностью опорного цилиндра 9. Обычно он составляет 0,2-0,3 мм.

Адгезионно-противоореольная композиция может содержать один из двух растворов. Состав раствора 1; 25%-ный раствор полиамидной смолы «54 в 75%-ном этаноле, мл1500

Акриловая кислота, мл300-400

Перекись бензоила, г4-5

Бензоин, г3-3,5

Бихромат аммония, г5-6

Раствор 2 содержит: Метилолполиамидный клей

ПФЭ2/10, мл400

Фенолформальдегидная смола (бакелитовый лак марки А по ГОСТ 901-56), мл600

Закрепление слоя на ленте 2 и его сушка происходит, начииая с момента нанесения композиции и поступления ее в первую секцию 12 сушильной камеры при 30-4-0°С. Во второй секцин 13 сушильной камеры, нагреваемой электронагревательными элементами 14, температура 50-60°С. Дальнейшее высушивание слоя происходит в секцин 15 сушильной камеры при 60-80°С. Надежному высушиванию слоя способствует встречный поток воздуха от вентилятора 16.

Время высушивания зависит от состава композиции и составляет 10-20 мин.

В секции 17 сушильной камеры слой полимеризуется под действием тепла, выделяемого электронагревательными элементами 14, либо под действием света от УФ-ламп 18.

При использовании раствора 1 слой освещают 15-20 мин (80-140 вт-сек/см) при 130-150°С.

При использовании раствора 2 подслой нагревают 15-20 мин при 110-130°С.

Затем лента 2 огибает резиновый валик 19 и через протяжно-калаидрируюшее устройство, содержащее вращающиеся валик 20 и полированный цилиндр 21, поступает на намоточный шпиндель устройства 1.

После нанесения слоя на всю длину ленты устройство 1 поворачивают вокруг своей вертикальной оси на 180° и фиксируют в этом положении. Памотанный рулон при этом поступает в позицию разматывания.

На подготовленную ленту-подложку наносят очередной монослой фотополимеризующейся композиции в указанной выше последовательности с той лишь разницей, что ленту 2 проводят, минуя систему предварительной обработки, через леитопроводящие валики 22-24 на опорный цилиндр 9 и слой не подвергают термо- и фотополимеризации.

После сущнльного устройства слой обжимают в протяжно-каландрирующем устройстве при удельном давлении 30-50 кг/см.

Такая приработка слоя позволяет устрапить возможные неровности и другие дефекты поверхности слоя.

Для полива используют 22-30%-иые растворы фотополнмеризующихся пленкообразующих композиций при величине зазора 0,15-0,4 мм в зависимости от концентрации раствора.

Фотонолимеризующаяся композиция может содержать:

25%-ный раствор полиамидной смолы «54 в

75%-ном этаноле, мл300

Акриловая кислота, мл35-45

Диметакрилат этиленгликоля, мл12-16

Бензоин, г0,9-1,1

Бензофенон, г0,5-0,7

Метиленовый синий, г0,005-0,007

Гидрохинон, г0,25,-0,35

или представлять собой метп„1олполиамидный клей ПФЭ2/10 (300 мл).

Остальные операции проводят, как указано выше. Температура сушки в первой секции сушильной камеры 30-40°С, во второй 50-

60°С, в третьей 60-70°С. Продолжительность сушки 10-20 мин. Она зависит от длины сушильной камеры, состава фотополимеризующейся композиции и скорости движения воздуха.

Поток воздуха от вентилятора 16 направляют в секции 13 и 15 навстречу движению слоя со скоростью 0,5-1 м/сек. Чтобы не было турбулентного движения у поверхности высушиваемого слоя в секции 12 поток воздуха

отводят через густую металлическую сетку

25со скоростью 0,05-0,1 м/сек. Требуемую суммарную толщину фотополимеризующегося слоя (0,5-0,8 мм) получают путем многократного наслоения (7-15 полиBOB) элементарных слоев в указанных режимах. Количество поливов зависит от требуемой толщины слоя, концентрации раствора композиции, величины зазора между ракелем и поливочным цилиндром.

В процессе полива последпего монослоя через протяжно-каландрирующее устройство одновременно с лентой-подложкой 2 с рулона

26проводят защитную пленку, которую прикатывают к поверхности фотополимеризующегося нолислоя.

Заправку ленты в машину производят следующим образом.

За ракелем 11 конец ленты 2 заводят в

захваты цепей 27, подают на вход протяжнокалапдрпрующего устройства и разматывают

с рулона. На входе протяжно-каландрирующего устройства захваты заводят переднюю кромку ленты между тянущими обрезиненными валиками 28 и оставляют ее. Затем лепту продвигают валики 27, и ее передняя кромка с помощью направляющей дуги 29 попадает между вращающимися валиками 20 и цилиндром 21 посредством направляющих дуг 30 и 31 выходит из протяжно-каландрирующего устройства.

Здесь ленту вручную направляют к намоточному шпинделю устройства 1 и закрепляют на нем. После завершения процесса заправки ленты и осуществления других необходимых подготовительных операций машина готова к работе. Перед запуско.л машины тянущие валики 28 от ленты 2 отводят, а цепи 27 отключают.

Для формирования полислоя ленту-подложку 2, выходящую со стального полированного цилиндра 21 (при отведенной дуге 31) направляют на опорный цилиндр 9 (показано пунктиром). В зоне полива на ленту 2 в процессе ее, движения по замкнутому контуру наносят необходимое количество монослоев.

Оптимальный вариант осуществления процесса.

Разматываемую с рулона и движущуюся со скоростью 1 м/мин алюминиевую ленту обезжиривают в течение 1 мин в ванне с 5%-ным раствором едкого натра при 50°С, промывают водой и обрабатывают 1 мин в ванне с 5%ным раствором соляной кислоты при 50°С. Затем ленту-подложку промывают в путевом душе и направляют в сушильную камеру.

В зоне полива при зазоре между ракелем и цилиндром 9, равном 0,2 мм, на поверхность ленты наносят 20%-ный раствор адгезионной композиции, содержащей:

25%-ный раствор полиамидной смолы «54 в 75%-ном этаноле, мл1500

Акриловая кислота, мл350

Перекись бензоила, г4,5

Бензоин, г3,0

Бихромат аммоння, г5,5

Затем адгезионный слой высущивают и полимеризуют.

Сущку слоя производят в трехсекцпонной сушильной камере. В первой секции при 40°С выдерживают 7 мип; во второй при 60°С - 2 мин и в третьей при 70°С - 1,5 мин. Скорость движения воздуха в первой секции 0,1 м/сек, во второй и третьей секциях 1 м/сек. Высушенный адгезионный слой подвергают

фотополимернзацнн под ртутнокварцевыми лампами ШЕПРК-7 (120 вт-сек/см).

Ленту-подложку с адгезионным слоем подают повторно в поливочное устройство и наносят на нее фотополимеризующуюся композицию, содержащую:

25%-ный раствор полиамидной смолы «54 в 75%-ном этаноле, мл300

Акриловая кислота, мл40

Диметакрилат этиленгликоля, мл15

Бензоин, г1,0

Бензофенон, г0,6

Метиленовый синий, г0,006

Гидрохинон, г0,30

при зазоре 0,8 мм. В первой секции сушильной камеры при 40°С выдерживают 7 мин, во второй при 50°С - 2 мин и в третьей при 60°С-1,5 мин. Скорость движения воздуха в первой секции 0,1 м/сек, во второй и третьей I м/сек.

Требуемую суммарную толщину фотополи-. меризующегося слоя (0,5 мм) получают путем семикратного наслоения в результате семикратного проведения ленты-подложки в зоне полива или однократного проведения в семипозицнонной поливочной мащине. К поверхности полислоя прикатывают защитную полимерную пленку.

Предмет изобретения

1.Способ получения рулонного фотополимеризующегося материала на ленточной подложке с применением подготовки ленточной подложки, нанесения на нее одного или нескольких фотополимеризующихся слоев, сущки каждого и сматывания в рулон полученного материала, отличающийся тем, что, с целью ускорения и упрощения процесса, на подготовленную ленточную подложку предварительно наносят адгезионно-противоореольный слой с последующим нанесением фотополимеризующихся слоев путем однократного или последовательного многократного проведения подложки в зоне полива на многопозиционной или однопозиционной поливочной машине соответственно.

2.Способ по п. 1, отличающийся тем, что для предохранения поверхности фотополимеризуюшегося материала от атмосферных воздействий перед сматыванием в рулон к нему прикатывают полимерную пленку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения фотополимеризующихся пластин из растворов полимеров | 1976 |

|

SU689740A1 |

| Адгезивная композиция для изготовления полиэфирной подложки фотополимерных печатных форм | 1980 |

|

SU911444A1 |

| Способ изготовления фотополимерных печатных форм с фотополимерным приправочным рельефом | 1976 |

|

SU698781A1 |

| Адгезивная композиция подслоя фотополимерных печатных форм | 1983 |

|

SU1150613A1 |

| Фотополимеризующаяся композиция | 1982 |

|

SU1105851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАФАРЕТНОЙ ПЕЧАТНОЙ ФОРМЫ (ВАРИАНТЫ) | 2004 |

|

RU2278406C2 |

| Способ изготовления фотополимерных печатных форм | 1968 |

|

SU332780A1 |

| Упаковочная холодносвариваемая бумага | 1982 |

|

SU1090778A1 |

| Адгезионно-противоореольный слой для изготовления фотополимерных печатных форм | 1975 |

|

SU595697A1 |

| Фотополимеризующаяся пластина | 1979 |

|

SU911442A1 |

Авторы

Даты

1975-11-05—Публикация

1972-01-11—Подача