(54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФОТОПОЛИМЕРИЗУКЯЦИХСЯ ПЛАСТИН ИЗ РАСТВОРОВ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения рулонного фотополимеризующегося материала на ленточной подложке | 1972 |

|

SU491119A1 |

| Адгезивная композиция подслоя фотополимерных печатных форм | 1983 |

|

SU1150613A1 |

| Адгезивная композиция для изготовления полиэфирной подложки фотополимерных печатных форм | 1980 |

|

SU911444A1 |

| Способ изготовления трафаретных печатнах форм и устройство для его осуществления | 1982 |

|

SU1142305A1 |

| Картоноделательная машина для производства многослойного картона | 1982 |

|

SU1105532A1 |

| Устройство для полива целлюлоидной основы светочувствительной эмульсией | 1933 |

|

SU35566A1 |

| Способ изготовления фотополимерной печатной формы | 1983 |

|

SU1117576A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ ПЕЧАТНЫХ ПЛАТ | 1984 |

|

SU1199089A1 |

| Машина для трафаретной печати на полотне | 1988 |

|

SU1762744A3 |

| Установка для формования криволинейных полотнищ из стеклопластика | 1966 |

|

SU235284A1 |

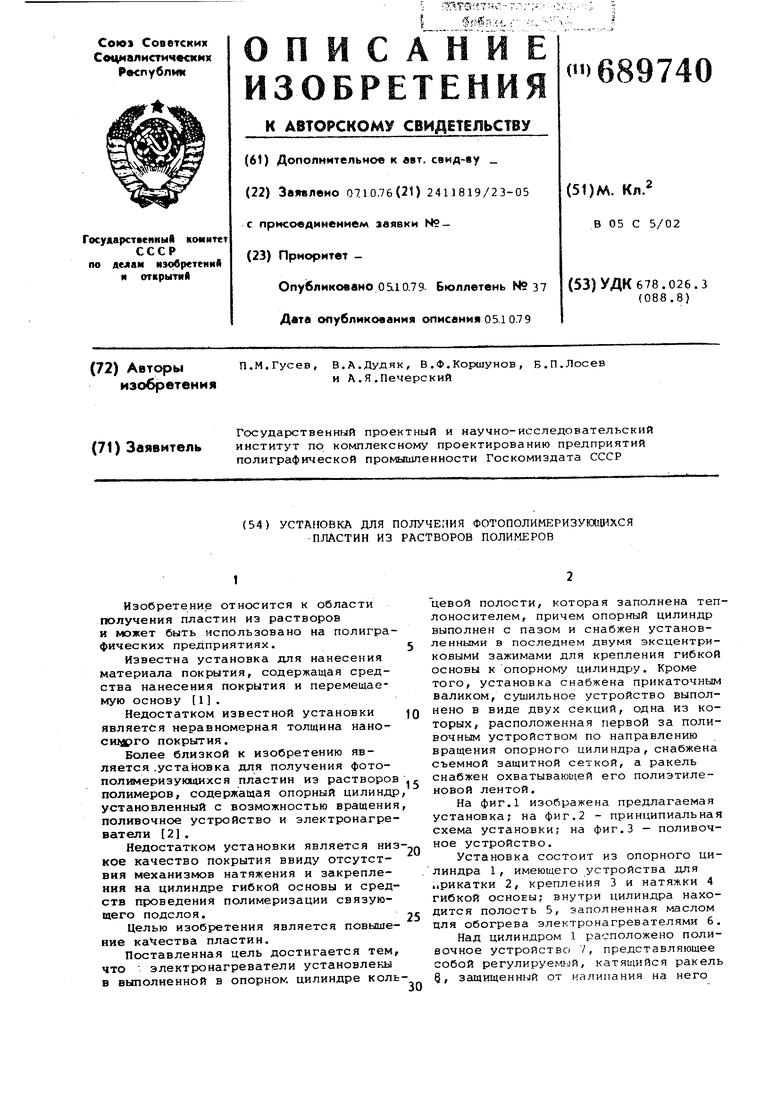

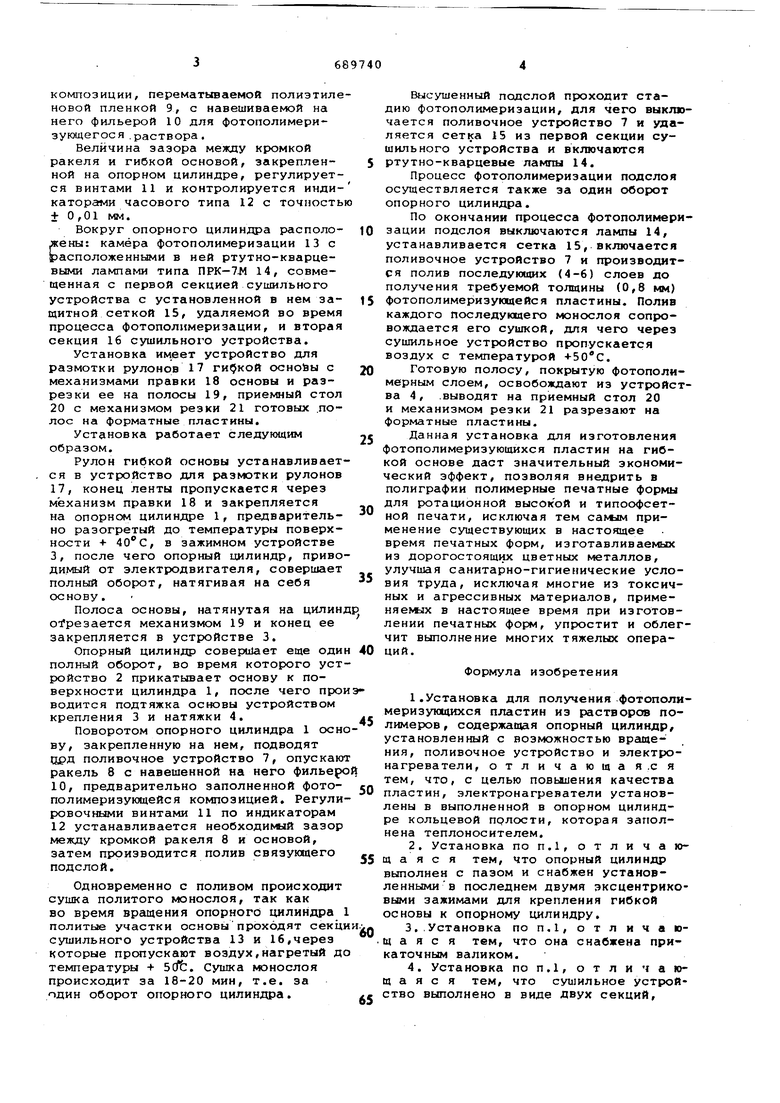

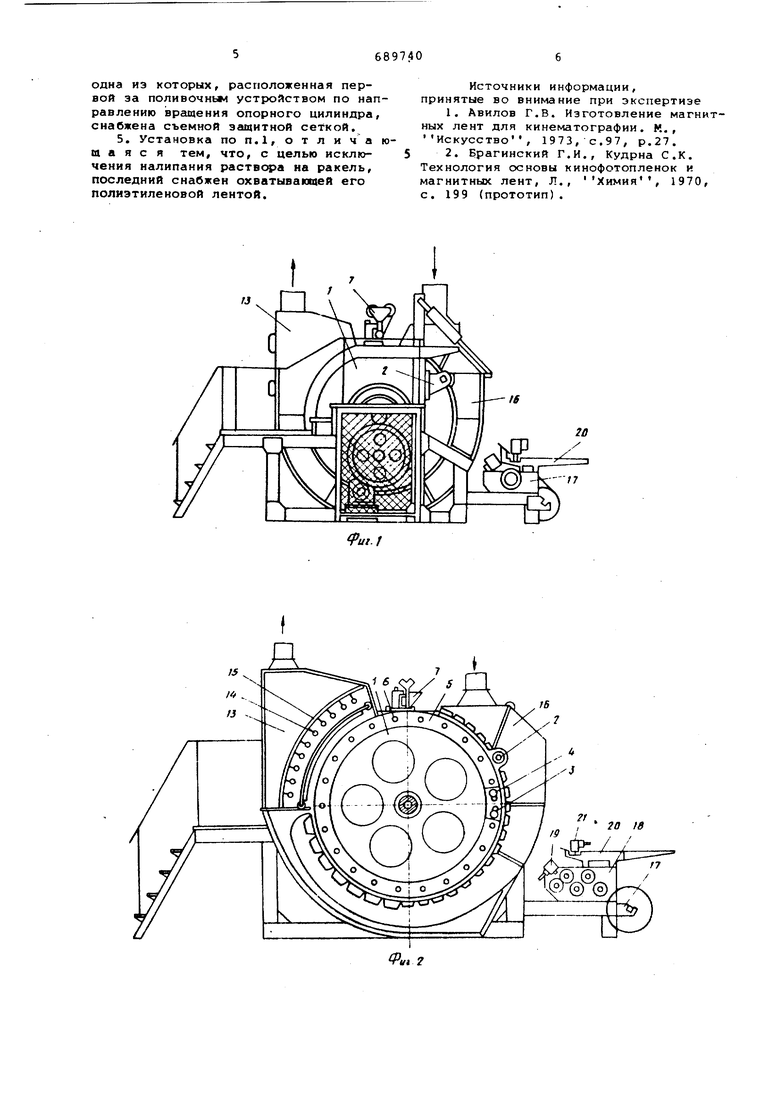

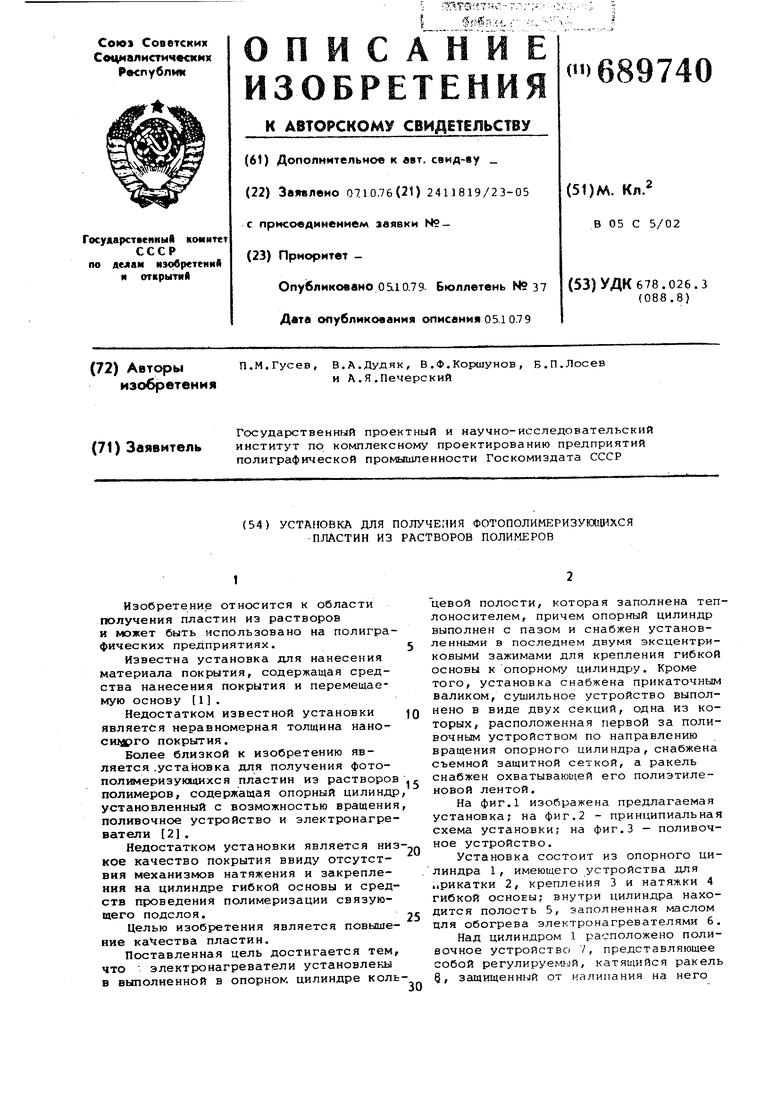

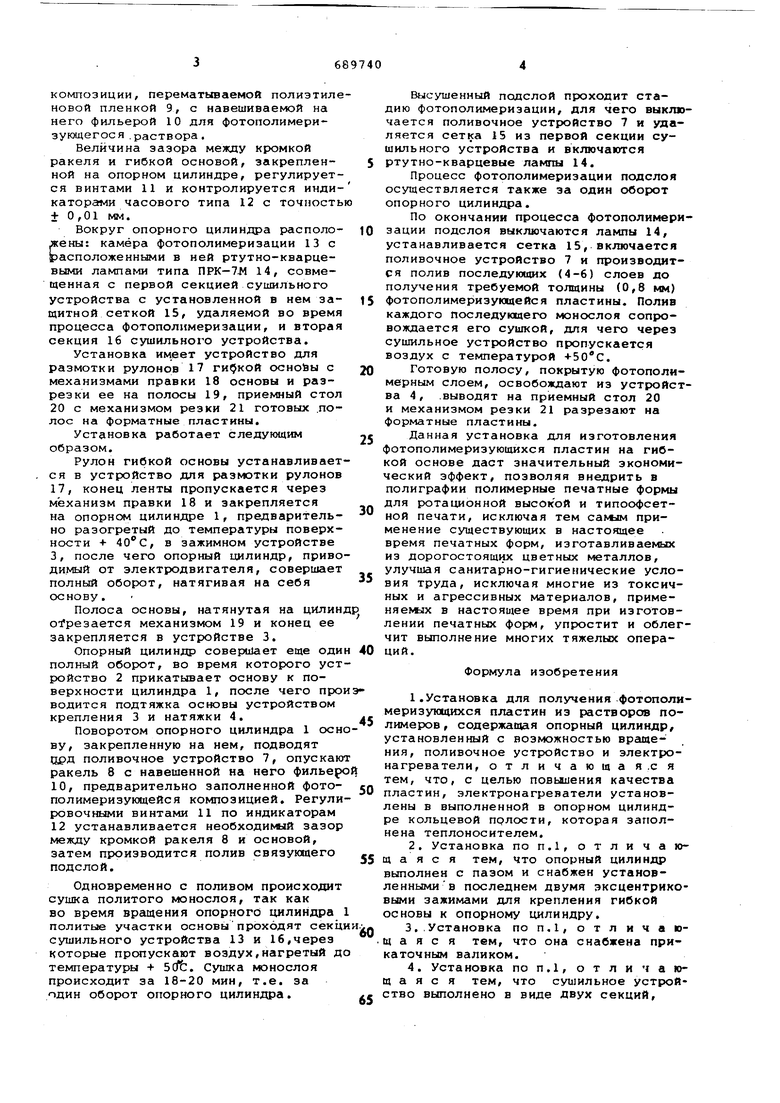

Изобретение относится к области получения пластин из растворов и может быть использовано на полигра фических предприятиях. Известна установка для нанесения материала покрытия, содержащая средства нанесения покрытия и перемещаемую основу 1. Недостатком известной установки является неравномерная толщина наносшйрго покрытия. Более близкой к изобретению является .установка для получения фотопол имеризующихс я пластин из растворо полимеров, содержащая опорный цилиндр установленный с возможностью вращени поливочное устройство и электронагре ватели 2 . Недостатком установки является ни кое качество покрытия ввиду отсутствия механизмов натяжения и закрепления на цилиндре гибкой основы и сред ств проведения полимеризации связующего подслоя. Целью изобретения является повыше ние качества пластин. Поставленная цель достигается тем что электронагреватели установлены в выполненной в опорном цилиндре кол цевоЯ полости, которая заполнена теплоносителем, причем опорный цилиндр выполнен с пазом и снабжен установленными в последнем двумя эксцентриковыми зажимами для крепления гибкой основы копорному цилиндру. Кроме того, установка снабжена прикаточным валиком, сушильное устройство выполнено в виде двух секций, одна из которых, расположенная первой за поливочным устройством по направлению вращения опорного цилиндра, снабжена съемной защитной сеткой, а ракель снабжен охватывающей его полиэтиленовой лентой. На фиг.1 изображена предлагаемая установка; на фиг. 2 - принципиальная схема установки; на фиг.З - поливочное устройство. Установка состоит из опорного цилиндра 1, имеющего устройства для „рикатки 2, крепления 3 и натяжки 4 гибкой основы; внутри цилиндра находится полость 5, заполненная маслом для обогрева электронагревателями 6. Над цилиндром 1 расположено поливочное устройство V, представляющее собой регулируемый, катящийся ракель Q, защищенный от налипания на него композиции, перематьшаемой полиэтиле новой пленкой 9, с навешиваемой на него фильерой 10 для фотополимеризующегося .раствора. Величина зазора межлу кромкой ракеля и гибкой основой, закрепленной на опорном цилиндре, регулируется винтами 11 и контролируется индикаторами часового типа 12 с точность +0,01 мм. Вокруг опорного цилиндра расположены: камера фотополимеризации 13с расположенными в ней ртутно-кварцевыми лампами типа ПРК-7М 14, совмещенная с первой секцией сушильного устройства с установленной в нем защитной сеткой 15, удаляемой во время процесса фотополимеризации, и вторая секция 16 сушильного устройства. Установка имеет устройство для размотки рулонов 17 гибкой оснойы с механизмами правки 18 основы и разрезки ее на полосы 19, приемный стол 20 с механизмом резки 21 готовых .полос на форматные пластины. Установка работает следуницим образом. Рулон гие5кой основы устанавливает ся в устройство для размотки рулонов 17, конец ленты пропускается через механизм правки 18 и закрепляется на опорном цилиндре 1, предварительно разогретый до температуры поверхности + , в зажимном устройстве 3, после чего опорный цилиндр, приво димый от электродвигателя, совершает полный оборот, натягивая на себя основу. Полоса основы, натянутая на цилин обрезается механизмом 19 и конец ее закрепляется в устройстве 3. Опорный цилиндр совершает еще оди полный оборот, во время которого уст ройство 2 прикатывает основу к поверхности цилиндра 1, после чего про водится подтяжка основы устройством крепления 3 и натяжки 4. Поворотом опорного цилиндра 1 осн ву, закрепленную на нем, подводят црд поливочное устройство 7, опусканта ракель 8 с навешенной на него фильер 10, предварительно заполненной фотополимеризукяцейся композицией. Регули ровочными винтами 11 по индикаторам 12 устанавливается необходиуый зазор между кромкой ракеля 8 и основой, затем производится полив связующего подслой. Одновременно с поливом происходит сушка политого монослоя, так как во время вращения опорного цилиндра политые участки основы проходят секц сушильного устройства 13 и 16,через которые пропускают воздух,нагретый д температуры + Sdt. Сушка монослоя происходит за 18-20 мин, т.е. за один оборот опорного цилиндра. Высушенный подслой проходит стадию фотополимеризации, для чего выключается поливочное устройство 7 и удаляется сетка 15 из первой секции сушильного устройства и включаются ртутно-кварцевые лампы 14. Процесс фотополимеризации подслоя осуществляется также за один оборот опорного цилиндра. По окончании процесса фотополимеризации подслоя выключаются лампы 14, устанавливается сетка 15, включается поливочное устройство 7 и производится полив последующих (4-6) слоев ло получения требуемой толщины (0,8 мм) фотополимеризующейся пластины. Полив каждого последующего монослоя сопровождается его сушкой, для чего через сушильное устройство пропускается воздух с температурой -i-SOc. Готовую полосу, покрытую фотополимерным слоем, освобождают из устройства 4, .выводят на приемный стол 20 и механизмом резки 21 разрезают на форматные пластины. Данная установка для изготовления фотополимеризующихся пластин на гибкой основе даст значительный зкономический зффект, позволяя внедрить в полиграфии полимерные печатные формы для ротационной высокой и типоофсетной печати, исключая тем саьым применение существующих в настоящее время печатных форм, изготавливаемых из дорогостоящих цветных металлов, улучшая санитарно-гигиенические условия труда, исключая многие из токсичных и агрессивных материалов, применяемых в настоящее время при изготовлении печатных форм, упростит и чит выполнение многих тяжелых операций. Формула изобретения 1.Установка для получения фотополимеризующихся пластин из растворов полимеров, содержащая опорный цилиндр, установленный с возможностью вращения, поливочное устройство и электронагреватели, отличающая.с я тем, что, с целью повышения качества пластин, электронагреватели установлены в выполненной в опорном цилиндре кольцевой прлости, которая заполнена теплоносителем. 2. Установка поп.1,отличающ а я с я тем, что опорный цилиндр выполнен с пазом и снабжен установленными в последнем двумя эксцентриковыми зажимами для крепления гибкой основы к опорному цилиндру. 3..Установка поп.1, отл ичающ а я с я тем, что она снабжена прикаточным валиком. 4. Установка по п.1, отличающая с я тем, что сушильное устройство вьтолнено в виде двух секций.

одна из которых, расположенная первой за поливочный устройством по направлению вращения опорного цилиндра, снабжена съемной защитной сеткой.

Источники информации, принятые во внимание при экспертизе

47®®

® (°

fput.3

Авторы

Даты

1979-10-05—Публикация

1976-10-07—Подача