Изобретение относится к области производства катализаторов для дегидрирования парафиновых углеводородов в олефиновые.

Известен способ получения микросферического хромалюмосиликатного катализатора для указанного процесса распылительной сушкой катализаторной суспензии, содержащей окись алюминия, хромовую кислоту, калиевую щелочь и глинистый минерал.

Однако катализатор, полученный по известному способу, имеет неоднородный состав и невысокую механическую прочность.

Цель изобретения - получение катализатора с однородным составом и повышенной механической прочностью путем стабилизации суспензии.

Это достигается тем, что в суспензию вводят силикат калия или натрия в количестве 0,25-0,8 мас.% по SiO2.

При формовании катализатора это дает возможность получать катализатор со стабильно высокими прочностными характеристиками даже при использовании глинистых минералов со слабо развитыми коллоидными свойствами.

П р и м е р 1 (катализатор А). В смеситель с мешалкой вводят последовательно 34 л воды, 32 кг технического глинозема, 12 кг Новоселицкого каолина, 21 л раствора калиевой щелочи концентрации 72 г/л 0,79 л калийного жидкого стекла (К2 11,9 мас.%, SiO2 26,2 мас.%, модуль 3,46). После 30 мин перемешивания в аппарат вводят 10,2 л раствора хромовой кислоты с концентрацией 870 г/л полученную катализаторную суспензию перемешивают еще 4 ч.

После сушки к распылительной сушилке (температура верха 250oC, низа - 550oC) катализатор прокаливают при 650oC 2 ч.

Активность катализатора оценивают в лабораторном проточном реакторе во взвешенном слое в реакции дигидрирования н-бутана.

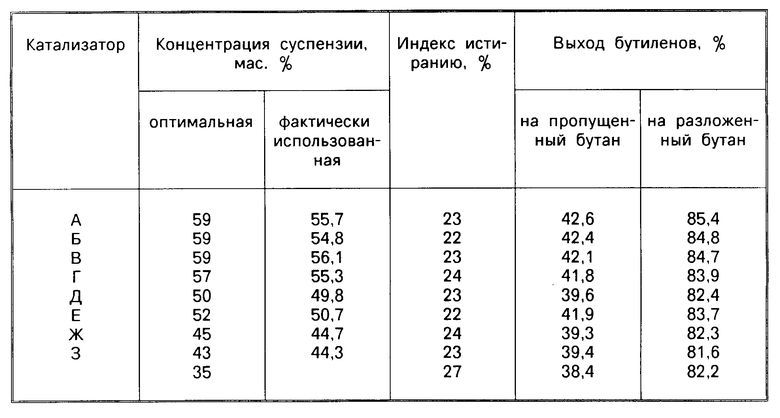

Результаты испытаний приведены в таблице.

П р и м е р 2 (катализатор Б). То же, как в примере 1, но жидкого стекла вводят 2,4 л.

П р и м е р 3 (катализатор В). То же, как в примере 1, но вместо калийного стекла берут 0,93 л жидкого натрового стекла (Na2O 8-5 мас.%, SiO2 22 мас.%).

П р и м е р 4 (катализатор Г). То же, как в примере 1, но вместо Новоселицкого каолина используют каолин Положского месторождения.

П р и м е р 5 (катализатор Д). То же, как в примере 1, но берут воды 43 л и вместо Новоселицкого каолина используют глину Трошковского месторождения.

П р и м е р 6 (катализатор Е). То же, как в примере 1, но вместо Новоселицкого каолина используют галлуазитовую глину Берегового месторождения, воды 43 л.

П р и м е р 7 (катализатор Ж). То же, как в примере 1, но вместо Новоселицкого каолина используют глуховский каолин, воды 53 л.

П р и м е р 8 (катализатор 3). То же, как в примере 1, но вместо Новоселицкого каолина используют Черкасский пылыгорскит, воды 53 л.

Полученный катализатор имеет однородный состав и высокую механическую прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1990 |

|

RU1757153C |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ | 1978 |

|

SU707016A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВ C- C | 1984 |

|

SU1197213A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1989 |

|

RU1736034C |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1984 |

|

SU1202126A1 |

| Катализатор для дегидрирования парафиновых углеводородов | 1978 |

|

SU789151A1 |

| Способ получения микросферического цеолитсодержащего катализатора крекинга | 1990 |

|

SU1710126A1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, ЕГО ИЗГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ | 2010 |

|

RU2477654C1 |

СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ХРОМАЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНОВЫЕ распылительной сушкой катализаторной суспензии, содержащей окись алюминия, хромовую кислоту, калиевую щелочь и глинистый минерал, отличающийся тем, что, с целью получения катализатора с однородным составом и повышенной механической прочностью путем стабилизации суспензии, в суспензию вводят силикат калия или натрия в количестве 0,25 - 0,9 мас.% по SiO2.

| Авторское свидетельство СССР N 474308, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1972-06-24—Подача