Изобретение относится к области производства алюмохромовых катализаторов для дегидрирования.

Известен способ приготовления алюмохромового катализатора дегидрирования парафиновых углеводородов путем пропитывания растворами хромовой кислоты и калиевой щелочи комбинированного носителя, состоящего из технического глинозема и глинистого минерала.

Недостатком известного способа является относительно низкая активность полученного катализатора. В лаборатором проточном реакторе во взвешенном слое при объемной скорости подачи н-бутана 400 л/л. кат. ч. и температуре 575оС выходы бутиленов не превышают 40-41 мас.%.

Ближайшим решением поставленной задачи является способ приготовления катализатора, заключающийся в смешении растворов хромовой кислоты, калиевой щелочи, силиката щелочного металла с технической окисью алюминия и глинистым минералом, формовании, сушке и прокаливании гранул катализатора.

Полученный катализатор имеет следующий состав, мас.%: Al2O3 73-76 Cr2O3 13-15 SiO2 8-11 K2O 2,5-3,5

Недостатком этого способа является относительно низкая активность избирательность катализатора (выходы бутиленов не превышают 42 мас.%).

Причиной низкой активности является использование для приготовления катализатора технической окиси алюминия, получаемой так называемым мокрым способом (способом Байера). Эта окись алюминия обладает относительно крупнопористой структурой и низкой удельной поверхностью (45-60 м2/г).

Цель изобретения - повышение активности и избирательности катализатора.

Указанная цель достигается способом приготовления катализатора дегидрирования парафиновых углеводородов путем смешения растворов хромовой кислоты, калиевой щелочи, силиката щелочного металла с окисью алюминия, в качестве которой используют смесь окисей, полученных мокрым способом и способом спекания в соотношении от 90:10 до 60:40, и глинистым минералом, с последующим формованием сушкой и прокаливанием гранул катализатора.

Отличием способа от известного является то, что в качестве окиси алюминия используют смесь окисей, полученных мокрым способом и способом спекания, взятых в соотношении от 90:10 до 60:40.

В этом случае получается катализатор с разнопористой структурой. Мелкие поры окиси алюминия, полученной спеканием, обеспечивают развитую поверхность и поэтому высокую активность катализатора, крупные поры окиси алюминия, полученной мокрым способом являются "транспортными", они позволяют проводить сырье эвакуировать продукты реакции с поверхности катализатора. Отсутствие диффузионного торможения в крупных порах определяет высокую избирательность катализатора.

Предложенными способами получают катализатор состава в мас.%: Al2O3 73-76 Cr2O3 13-15 SiO2 8-11 К2О 2,5-3,5

Для приготовления катализатора, согласно изобретению, используют механическую смесь окисей алюминия, приготовленных мокрым способом и способом спекания. Можно также использовать техническую окись алюминия, приготовленную смешением гидроокисей алюминия, полученных мокрым способом и способом спекания, на стадии разложения алюминатного раствора, тогда в раствор гидроокиси алюминия, полученной мокрым методом в качестве затравки при осаждении вносят гидроокись алюминия, полученную методом спекания.

Катализатор, полученный предложенным способом, имеет внутри зерна развитую поверхность и тонкопористую структуру, к которой примыкают относительно крупные "транспортные" поры. Катализатор обладает высокой активностью и избирательностью.

П р и м е р 1. В смеситель, снабженный мешалкой, загружают последовательно 42,5 г глинистой суспензии с остатком высушивания 35,0 мас.%, 21,3 л раствора калиевой щелочи с концентрацией 140 г/л; 1,2 л калийного жидкого стекла (К2O - 11,9 мас.%, SiO2 - 26,2 мас.%, модуль - 3,46); 18,5 л раствора хромовой кислоты с концентрацией 860 г/л и 53,7 кг технической окиси алюминия, представляющий собой механическую смесь 48,3 кг (90 мас.%) окиси алюминия, полученной мокрым способом и 5,4 кг (10 мас.%) окиси алюминия, полученной методом спекания. Катализаторную суспензию перемешивают 4 ч.

После сушки в распылительной сушилке при температуре 300оС в верхней ее части и в нижней части - 480оС катализатор прокаливают при 660оС в течение 2 ч.

Катализатор испытывают в лабораторном проточном реакторе во взвешенном слое в реакции дедгидрирования н-бутана.

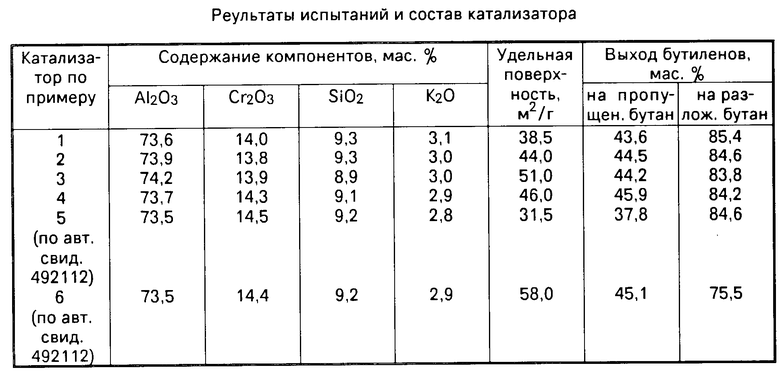

Результаты испытаний и состав катализатора приведены в таблице.

П р и м е р 2. Катализатор готовят аналогично примеру 1, но в качестве технической окиси алюминия используют механическую смесь, состоящую из 40,3 кг (75 мас.%) окиси алюминия, полученной мокрым способом и 13,4 кг (25 мас. %) окиси алюминия, полученной методом спекания.

Результаты испытаний и состав катализатора приведены в таблице.

П р и м е р 3. Катализатор готовят аналогично примеру 1, но в качестве технической окиси алюминия используют механическую смесь, состоящую из 32 кг (60 мас.%) окиси алюминия, полученной мокрым способом и 21,5 кг (40 мас. %) окиси алюминия полученной методом спекания.

Результаты испытаний и состав катализатора приведены в таблице.

П р и м е р 4. Катализатор готовят аналогично примеру 1, но в качестве технической окиси алюминия используют глинозем Павлодарского алюминатного завода, состоящий из 42,9 кг (80 мас.%) окиси алюминия мокрого способа и 10,8 кг (20 мас.%) окиси алюминия способа спекания.

В отличие от примеров 1, 2, 3 смесь получена не механическим смешением, а на стадии разложения алюминатного раствора в мокром способе использованием в качестве затравки частиц гидроокиси алюминия, полученных методом спекания.

Результаты испытаний и состав катализатора приведены в таблице.

П р и м е р 5 (для сравнения). Катализатор готовят аналогично примеру 1, но в качестве технической окиси алюминия используют глинозем, полученный мокрым способом на Уральском алюминиевом заводе.

Результаты испытаний и состав катализатора приведены в таблице.

П р и м е р 6 (для сравнения). Катализатор готовят аналогично примеру 1 в качестве технической окиси алюминия используют глинозем, полученный спеканием на Богословском алюминиевом заводе.

Результаты испытаний и состав катализатора приведены в таблице.

Из приведенных данных видно, что способ, согласно изобретению, позволяет получить катализатор, превосходящий по каталитическим свойствам известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1990 |

|

RU1757153C |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 1990 |

|

RU1790060C |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1989 |

|

RU1736034C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВ C- C | 1984 |

|

SU1197213A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1972 |

|

SU452134A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ХРОМАЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНОВЫЕ | 1972 |

|

SU492112A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ И ДЕАЛКИЛИРОВАНИЯ УГЛЕВОДОРОДОВ | 1991 |

|

RU2026110C1 |

СПОСОБ ПОЛУЧЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ парафиновых углеводородов путем смешения водных растворов хромовой кислоты, калиевой щелочи, силиката щелочного металла с технической окисью алюминия и глинистым минералом с последующим формованием, сушкой и прокаливанием гранул катализатора, отличающийся тем, что, с целью повышения активности и избирательности катализатора, в качестве технической окиси алюминия используют смесь окисей алюминия, полученных мокрым способом и способом спекания в соотношении от 90 : 10 до 60 : 40.

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ХРОМАЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНОВЫЕ | 1972 |

|

SU492112A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-30—Публикация

1978-10-02—Подача