Технический контроль шарикоподшипников представляет собой чрезвычайно ответственную и сложную задачу, которая до сих пор не была еще разраешена в положительном направлении.

Задача эта ответственная потому, что продукция заводов шарикоподшипников применяется в ряде областей народного хозяйства, имеющих чрезвычайна важное значение в жизни страны, как-то: авто-, авио- и велопромышленность, станкостроение, электромоюростроение и т. д.

Задача технического контроля сложна и в настоящее время не достигает цели потому, что проверка качества шарикоподшипников производится вручную, т. е. контролер, дает быстрое вращение надетому на левой руки шарикоподшипнику и по величине вибраций, передаваемых шарикоподшипником пальцам руки, определяет пригодность, шарикоподшипника к работе.

Вполне ясно, что такой способ проверки качества шарикоподшипников не может дать положительных результатов правильности браковки и установления допусков, так как результат браковки субъективен и зависит целиком от индивидуальных способностей и стажа контролера по данной работе и отчасти случайных причин, являюш 1хся следствием возможных изменений психофизического

состояния контролера. В виду наличия вышеуказанных причин заводами выпускается большой процент недоброкачественной продукции и это явление может быть устранено только применением и техническом контроле устройства дл проверки качества шарикоподшипников, показания которого давали бы возможность судить о качестве шарикоподшипников и на шкале установить градации допусков, по которым не квалифицированный работник мог бы раскладывать шарикоподшипники по сортам.

Невозможность изготовления абсолютно точных и абсолютно гладких деталей шарикоподшипника и т. д. приводит к появлению периодических колебаний массы колец шарикоподшипника при его вращении, амплитуда этих колебаний зависит от суммы и серьезности дефектов, допущенных при изготовлении шарикоподшипников. Следовательно, чем больше сумма дефектов или чем эти дефекты ярче выражены, тем больше будет амплитуда вынужденных механических колебаний колец и тем, следовательно, хуже шарикоподшипник. По этим же вибрациям массы внутреннего кольца контролер и судил о качестве шарикоподшипника. .

В предлагаемом устройстве для проверки качества шарикоподшипников по величине вибраций, передаваемых шарикоподшипником валу, в качестве вибратора при.| енена скрепленная с, являющейся валом частью пластина, предназначенная для изменения величины магнитного потока магнита через охватывающую указанную пластину катушку, в цепь которой включен электроизмерительный прибор.

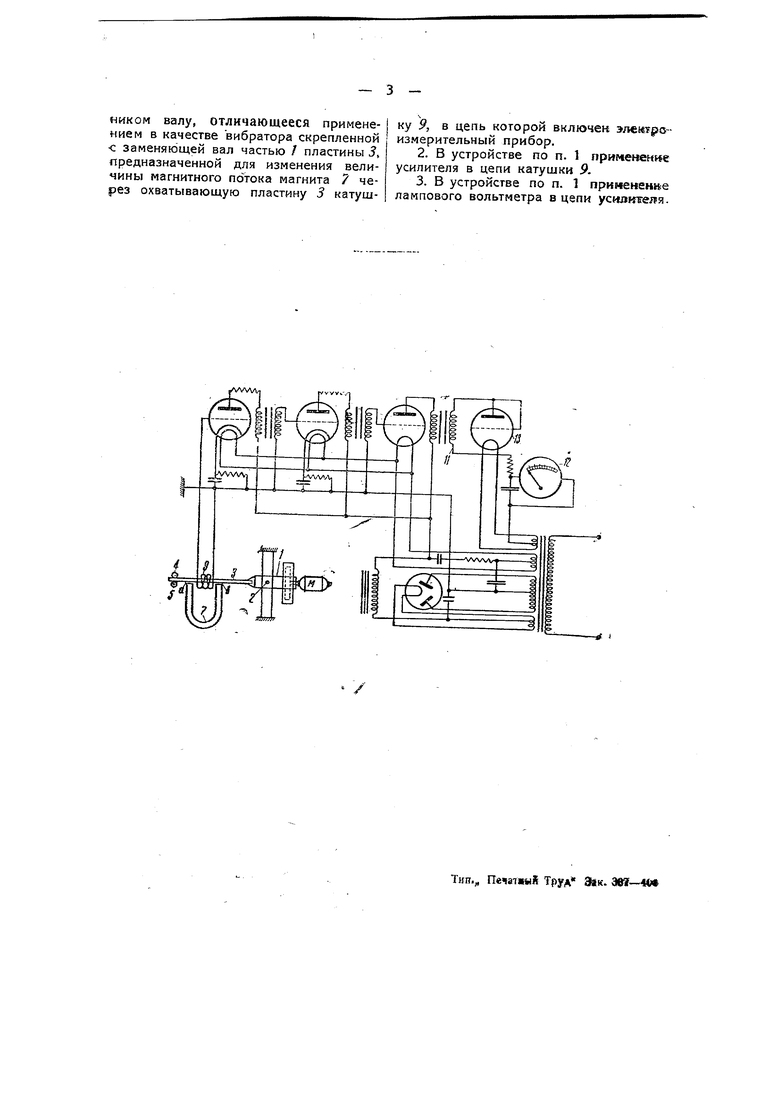

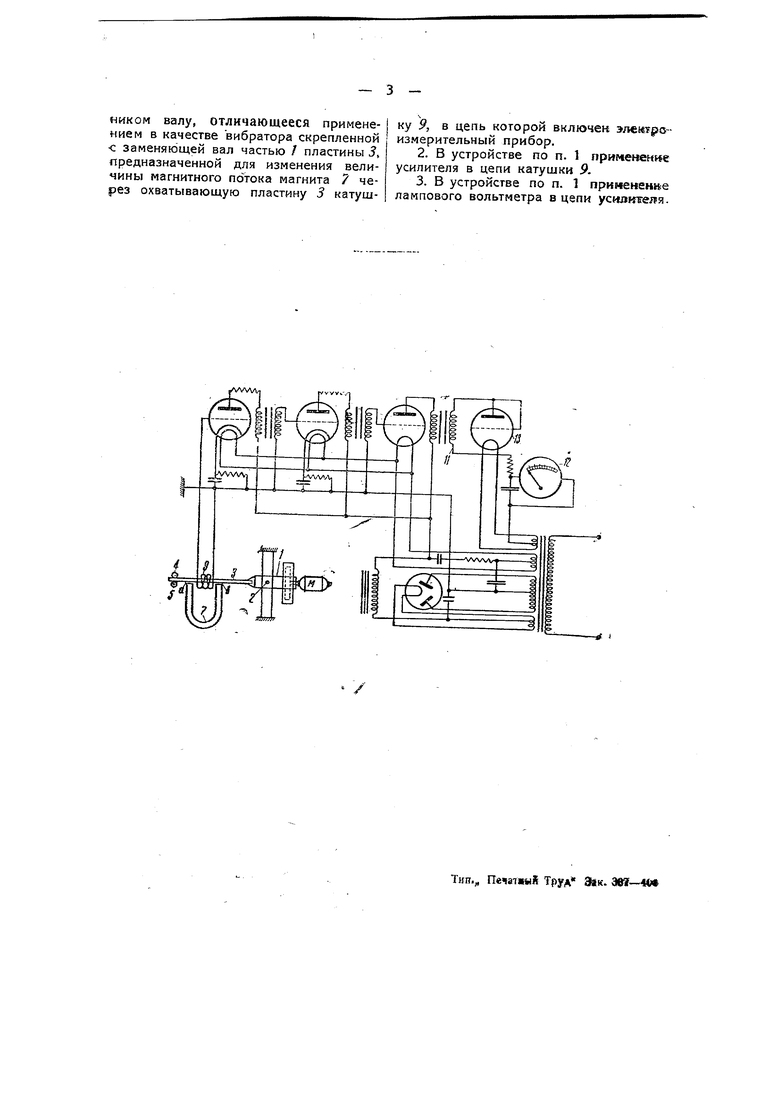

На прилагаемом чертеже изображена схема устройства для проверки качества шарикоподшипников.

Предлагаемое устройство имеет следующую конструкцию. Шарикоподшипник надевается на алюминиевую являющуюся валом часть /, укрепленную на вертикальной оси 2. Продолжением части / является пластинка 3 из мягкого железа, конец которой зажат между двумя резиновыми валиками 4, 5, привинченными винтами к медной и латунной скобе. У конца пластинки 3 помещен обычный подковообразный магнит 7, также укрепленный на латунной скобе. -Магнит установлен с таким расчетом, чтобы между полюсами его и пластиной 3 существовали небольшие воздушные зазоры с. На пластину 3 между полюсами надета небольшая катушка 9, примерно 5-6 тысяч витков проволоки 0,05-0,07 мм. Катушка укреплена на скобе с таким расчетом, чтобы при вибрациях она не зацепляла за стенки ларкаса Катушки. Если дать вращение .шарикоподшилнику, нэдетому на часть /, то вибрации передадутся ей, а вместе с тем и пластине 3, прикрепленной к части 7. Вследствие этого будут изменяться воздушные зазоры а между плаСтиной и полюсами магнита. Вследствие изменения зазоров будет изменяться величина магнитного потока, переходящего через пластину 3, а так как йатущка «адета на пластину (вернее окружает вибратор ее), то в ней наводится электродвижущая сила, соответствующая переменному магнитному потоку, который, в свою очередь, соответствует величине вибраций, передаваемых шарикоподшипником вибратору. Получаемая таким образом электроэнергия имеет ничтожную величину, неспособную для приведения в действие технического электроизмерительного прибора, поэтому это полученное направление увеличивается двумя каскадами усиления на лампах

GO-18 и третий каскад на лампе УО-104 дает оконечное усиление мощности электрических колебаний, получаемых с катушки 9.

Эти усиленные электрические колебания снимаются с вторичной обмотки выходного трансформатора //. Измерительный прибор /2, по показаниям которого судят о качестве шарикоподшипника, может бь(ть постоянного тока, на котором вместо значений тока (миллиамперы или микроамперы) можно на шкале нанести значение величины технических допусков, на основании которых браковщик будет укладывать шарикоподшипники по сортам.

Для того, чтобы прибор давал показания (так как на второй обмотке имеется переменное напряжение), то последовательно в цепь второй обмотки и измерительного прибора J2 включается лампа 3 УО-104 или УТ-1 или К-2 Т, которая пропускает ток водном направлении, остальная часть схемы представляет собой выпрямительное устройство для питания ламп.

Шарикоподшипник приводится в действие электродвигателем М с надетым на его ось мягким резиновым диском (чтобы не передавать вибраций подшипнику от электродвигателя).

В целях наибольшей рабочей части шкалы измерительного прибора и применения наиболее чувствительных измерительных приборов для контроля шарикоподшипников очень малого размера предусматривается применение компенсации постоянной слагающей, получаемой от вибрации эталонного наилучшего шарикоподшипника и анодного тока лампы 12, получающегося при работе ее без наличия колебаний.

Таким образом, из вышеозначенного становится ясным, что предлагаемое устройство дает возможность точного контроля продукции, установки технических допусков на шарикоподшипник, уничтожает надобность в квалифицированной рабочей силе, производящей браковку.

Предмет изобретения,

1. Устройство для проверки качества шарикоподшипников по величина вибраций, передаваемых шарикоподшипНИКОМ валу, отличающееся применением в качестве вибратора скрепленной с заменяющей вал частью / пластины 5, предназначенной для изменения величины магнитного потока магнита 7 через охватывающую пластину 3 катушку 9 в цепь которой включен электроизмерительный прибор.

2.В устройстве по п. 1 применение усилителя в цепи катущки 9.

3.В устройстве по п. 1 применение лампового вольтметра в цепи усилителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Балансировочная машина для динамического уравновешивания роторов | 1937 |

|

SU56053A1 |

| КОЛЕБАТЕЛЬНЫЙ СТРУКТУРОМЕТР | 2016 |

|

RU2625535C1 |

| Устройство для контроля качества поверхности изделий | 1959 |

|

SU125047A1 |

| ВИБРАЦИОННЫЙ РЕОМЕТР | 2008 |

|

RU2371702C1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВЫХ СКОРОСТЕЙ | 1996 |

|

RU2142643C1 |

| Устройство для измерения величины колебаний уровня жидкостей | 1952 |

|

SU101455A1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ ФЕРРОМАГНИТНОЙ ФАЗЫ АУСТЕНИТНЫХ СТАЛЕЙ | 1997 |

|

RU2130609C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛИЗАЦИИ ИНОРОДНОГО ФЕРРОМАГНИТНОГО ТЕЛА В ПОЛОСТИ ГЛАЗА И ОРБИТЫ | 1992 |

|

RU2090138C1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВЫХ СКОРОСТЕЙ | 1995 |

|

RU2115128C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ПЕРЕМЕННОЙ СОСТАВЛЯЮЩЕЙ ВЫХОДНОГО СИГНАЛА ЭЛЕКТРОМЕХАНИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ (ДУС) НА ЭТАПЕ ИЗГОТОВЛЕНИЯ ЕГО ГИРОМОТОРА ПО ХАРАКТЕРИСТИКАМ УГЛОВЫХ ВИБРАЦИЙ, ВОЗБУЖДАЕМЫХ ГИРОМОТОРОМ, И УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2427801C2 |

-П

-f J

Авторы

Даты

1936-08-31—Публикация

1934-10-15—Подача