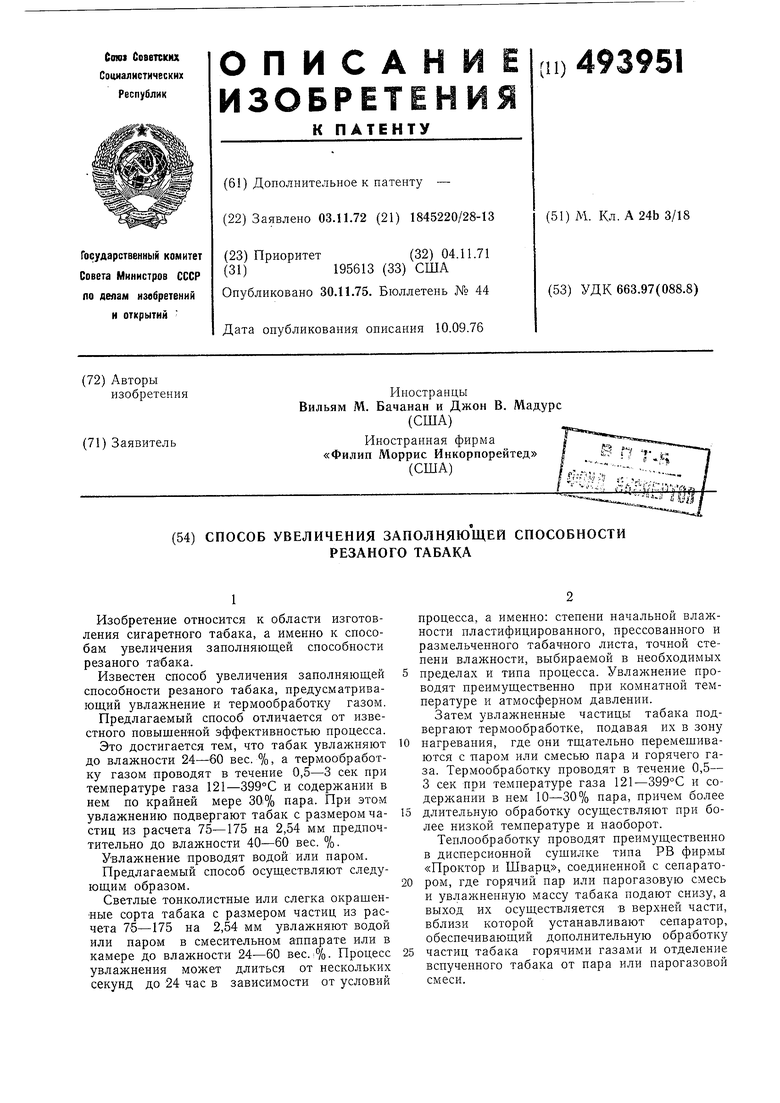

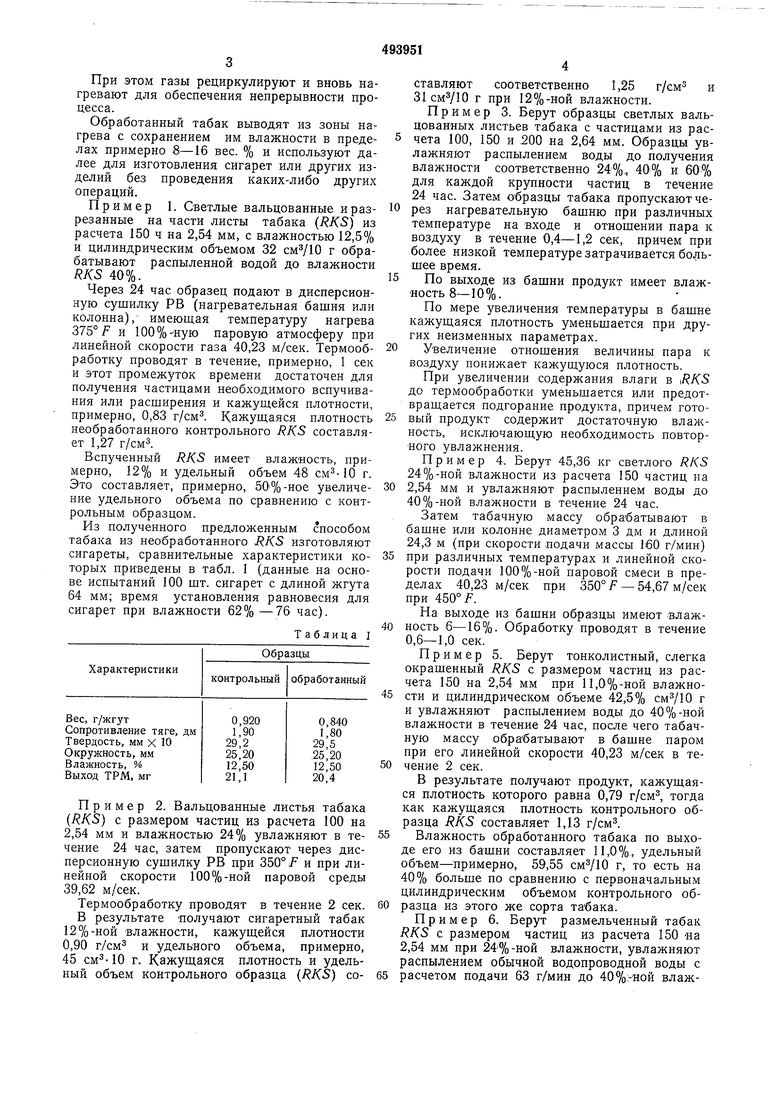

При этом газы рециркулируют и вновь нагревают для обеспечения непрерывности процесса. Обработанный табак выводят из зоны нагрева с сохранением им влажности в пределах примерно 8-16 вес. % и используют далее для изготовления сигарет или других изделий без проведения каких-либо других операций. Пример 1. Светлые вальцованные и разрезанные на части листы табака (RKS) из расчета 150 ч на 2,54 мм, с влажностью 12,5% и цилиндрическим объемом 32 г обрабатывают распыленной водой до влажности RKS 40%. Через 24 час образец подают в дисперсионную сушилку РВ (нагревательная башня или колонна),- имеюш,ая температуру нагрева 375° F и 100%-Ную паровую атмосферу при линейной скорости газа 40,23 м/сек. Термообработку проводят в течение, примерно, 1 сек и этот промежуток времени достаточен для получения частицами необходимого вспучивания или расширения и кажушейся плотности, примерно, 0,83 г/см. Кажущаяся плотность необработанного контрольного RKS составляет 1,27 г/смз. Вспученный RKS имеет влажность, примерно, 12% и удельный объем 48 г. Это составляет, примерно, 50|%-ное увеличение удельного объема по сравнению с контрольным образцом. Из полученного предложенным способом табака из необработанного JRKS изготовляют сигареты, сравнительные характеристики которых приведены в табл. 1 (данные на основе испытаний 100 шт. сигарет с длиной жгута 64 мм; время установления равновесия для сигарет при влажности 62% -76 час). Таблица I Пример 2. Вальцованные листья табака (RKS) с размером частиц из расчета 100 на 2,54 мм и влажностью 24% увлажняют в течение 24 час, затем пропускают через дисперсионную сушилку РВ при 350° f и при линейной скорости 100%-ной паровой среды 39,62 м/сек. Термообработку проводят в течение 2 сек. В результате получают сигаретный табак 12%-ной влажности, кажуш,ейся плотности 0,90 г/см и удельного объема, примерно, 45 г. Кажущаяся плотность и удельный объем контрольного образца (RKS) составляют соответственно 1,25 г/см и 31 г при 12%-ной влажности. Пример 3. Берут образцы светлых вальцованных листьев табака с частицами из расчета 100, 150 и ,200 на 2,64 мм. Образцы увлажняют распылением воды до получения влажности соответственно 24%, 40% и 60% для каждой крупности частиц в течение 24 час. Затем образцы табака пропускают через нагревательную башню при различных температуре на входе и отношении пара к воздуху в течение 0,4-1,2 сек, причем при более низкой температуре затрачивается большее время. По выходе из башни продукт имеет влажность 8-10%. По мере увеличения температуры в башне кажущаяся плотность уменьшается при других неизменных параметрах. Увеличение отношения величины пара к воздуху понижает кажущуюся плотность. При увеличении содержания влаги в tRKS до термообработки уменьшается или предотвращается подгорание продукта, причем готовый продукт содержит достаточную влажность, исключающую необходимость повторного увлажнения. Пример 4. Берут 45,36 кг светлого RKS 24%-ной влажности из расчета 150 частиц на 2,54 мм и увлажняют распылением воды до 40%-ной влажности в течение 24 час. Затем табачную массу обрабатывают в башне или колонне диаметром 3 дм и длиной 24,3 м (при скорости подачи массы 160 г/мин) при различных температурах и линейной скорости подачи 100%-ной паровой смеси в пределах 40,23 м/сек при 350° f - 54,67 м/сек при 450°/. На выходе из башни образцы имеют влажность 6-16%. Обработку проводят в течение 0,6-1,0 сек. Пример 5. Берут тонколистный, слегка окрашенный RKS с размером частиц из расчета 150 на 2,54 мм при 11,0%-ной влажности и цилиндрическом объеме 42,5% г и увлажняют распылением воды до 40%-ной влажности в течение 24 час, после чего табачную массу обрабатывают в башне паром при его линейной скорости 40,23 м/сек в течение 2 сек. В результате получают продукт, кажущаяся плотность которого равна 0,79 г/см, тогда как кажущаяся плотность контрольного образца составляет 1,13 г/см. Влажность обработанного табака по выходе его из башни составляет 11,0%, удельный объем- примерно, 59,55 г, то есть на 40% больше по сравнению с первоначальным цилиндрическим объемом контрольного образца из этого же сорта табака. Пример 6. Берут размельченный табак RKS с размером частиц из расчета 150 на 2,54 мм при 24%-ной влажности, увлажняют распылением обычной водопроводной воды с расчетом подачи 63 г/мин до 40%:-яой влажности в цилиндре в течение 8 сек и обрабатывают в нагревательной башис в течение 0,8 сек при температуре на ее входе 425°F к линейной скорости 100 %-ного пара 39,62 м/сек.

Скорость нодачи табачной массы в башню- 193 г/мин остается постоянной в течение более 30 мин.

Влажность табачной массы на выходе из башни составляет, примерно, 6%, после чего ее вновь увлажняют до 13%, при этом обшее время увлажнения и термообработки составляет 12 сек.

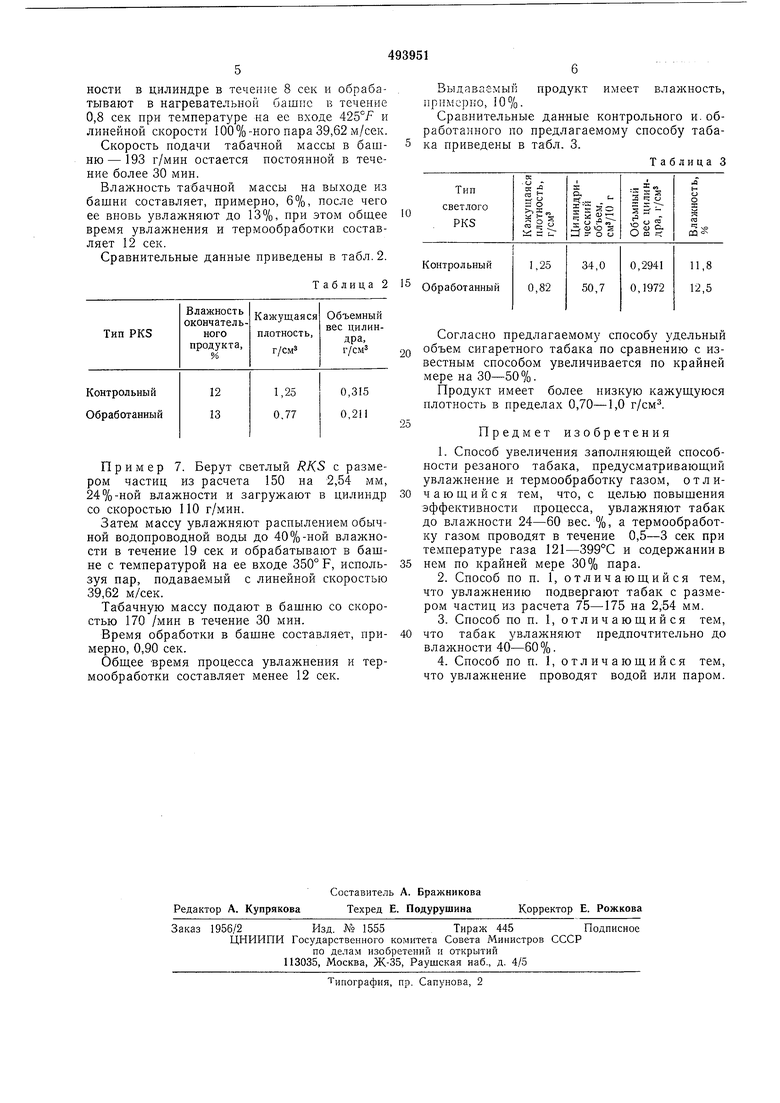

Сравнительные данные приведены в табл. 2.

Таблица 2

Выдаваемый

продукт имеет влансность. примерно, 10%.

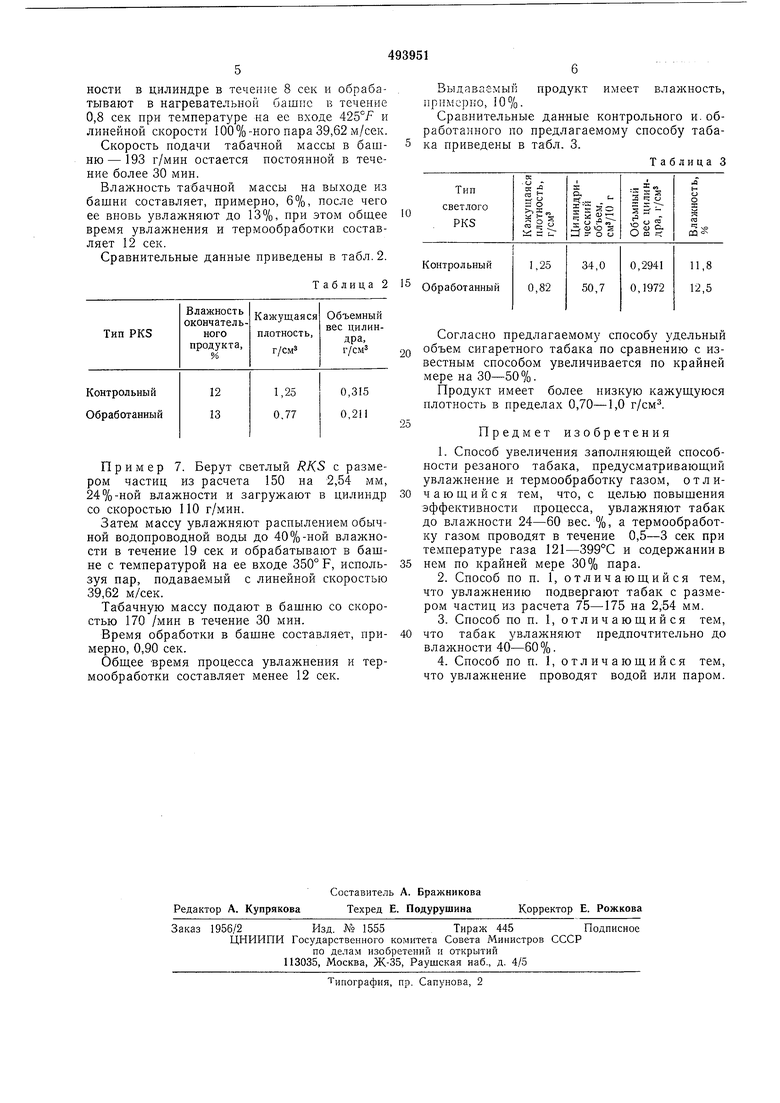

Сравнительные данные контрольного и. обработанного по предлагаемому способу табака приведены в табл. 3.

Таблица 3

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ увеличения заполняющей способности листового табака-наполнителя | 1982 |

|

SU1384185A3 |

| Фильтрующий состав для табачного дыма | 1976 |

|

SU738495A3 |

| Способ увеличения объема табака | 1976 |

|

SU772464A3 |

| Способ подготовки табака к производству курительных изделий | 1981 |

|

SU1178311A3 |

| Способ получения курительного продукта | 1976 |

|

SU728689A3 |

| Способ увеличения объема табака | 1974 |

|

SU533322A3 |

| СПОСОБ ВСПУЧИВАНИЯ ТАБАКА | 1992 |

|

RU2067401C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО ТАБАЧНОГО ЛИСТА И ТАБАЧНЫЙ ПРОДУКТ | 1993 |

|

RU2119761C1 |

| Способ получения табачных продуктов | 1973 |

|

SU720994A3 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЛАГОСОДЕРЖАНИЯ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2120217C1 |

Пример 7. Берут светлый RKS с размером частиц из расчета 150 на 2,54 мм, 24%-ной влажности и загружают в цилиндр со скоростью ПО г/мин.

Затем массу увлажняют распылением обычной водопроводной воды до 40%-ной влажности в течение 19 сек и обрабатывают в башне с температурой на ее входе 350° F, используя пар, подаваемый с линейной скоростьЕо 39,62 м/сек.

Табачную массу подают в башню со скоростью 170 /мин в течение 30 мин.

Время обработки в башне составляет, примерно, 0,90 сек.

Общее время процесса увлажнения и термообработки составляет менее 12 сек.

Согласно предлагаемому способу удельный объем сигаретного табака по сравнению с известным способом увеличивается по крайней мере на 30--50%.

Продукт имеет более низкую кажущуюся плотность в пределах 0,70-1,0 г/см.

Предмет изобретения

Авторы

Даты

1975-11-30—Публикация

1972-11-03—Подача