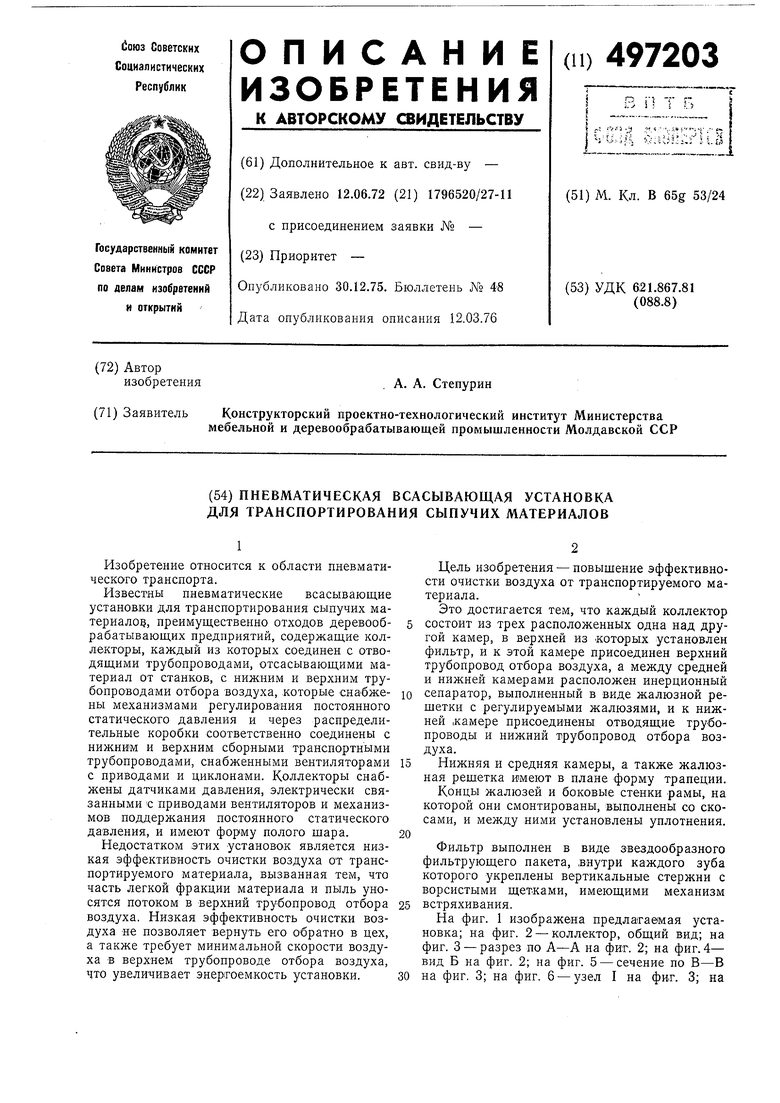

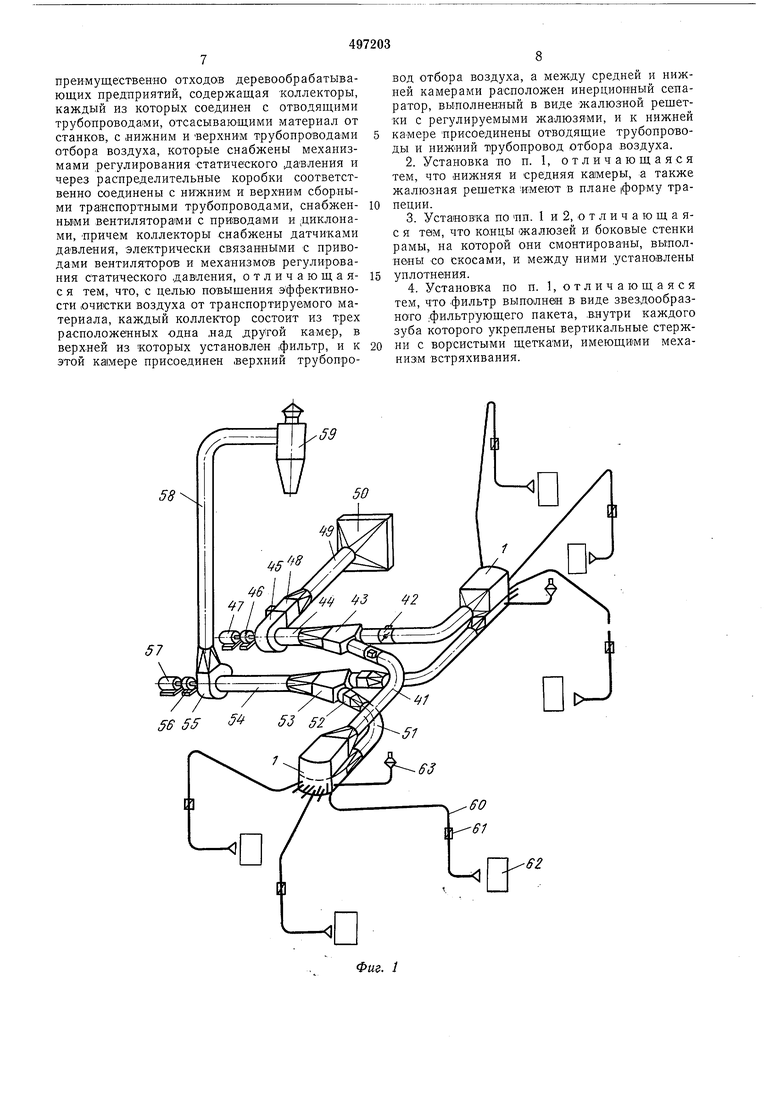

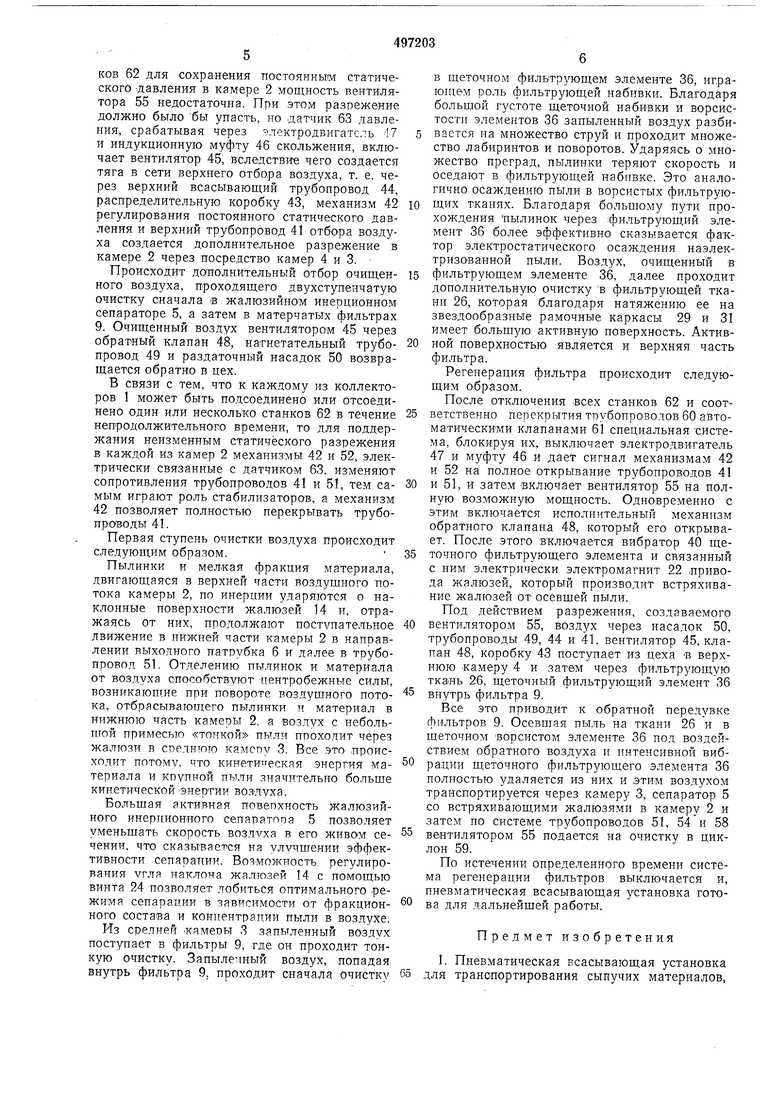

фиг. 7 - фильтр, общий вид; на фиг. 8 - разрез ио Г-Г иа фиг. 7.

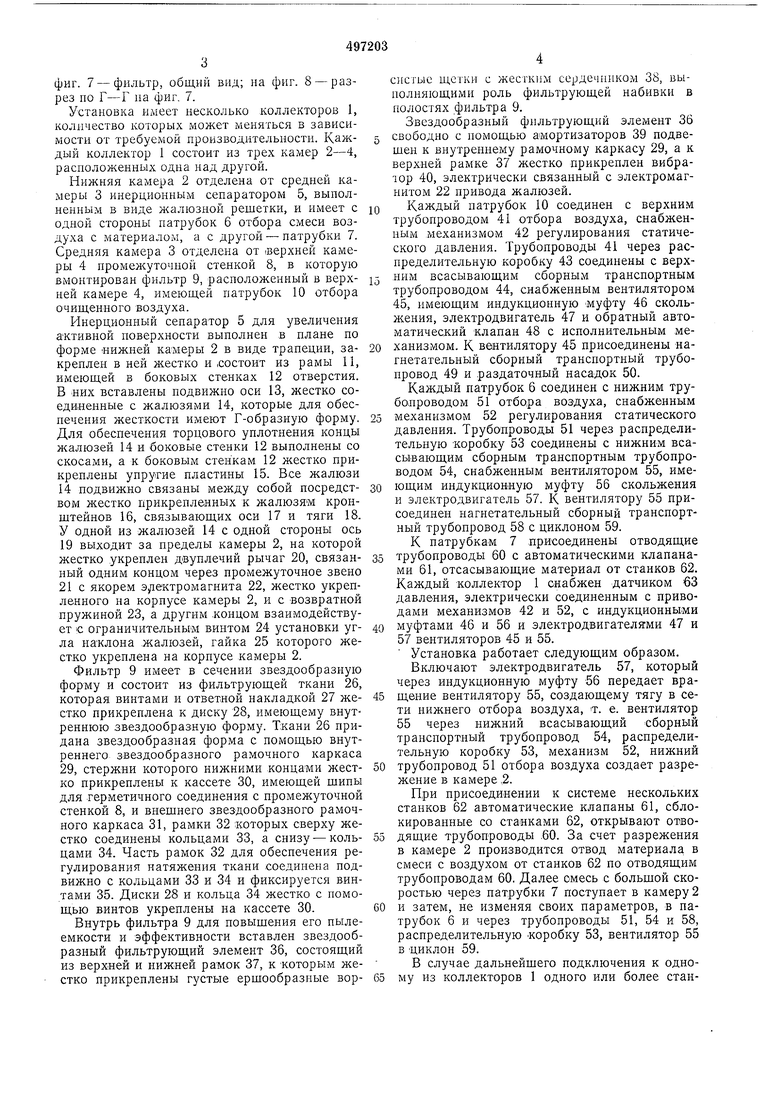

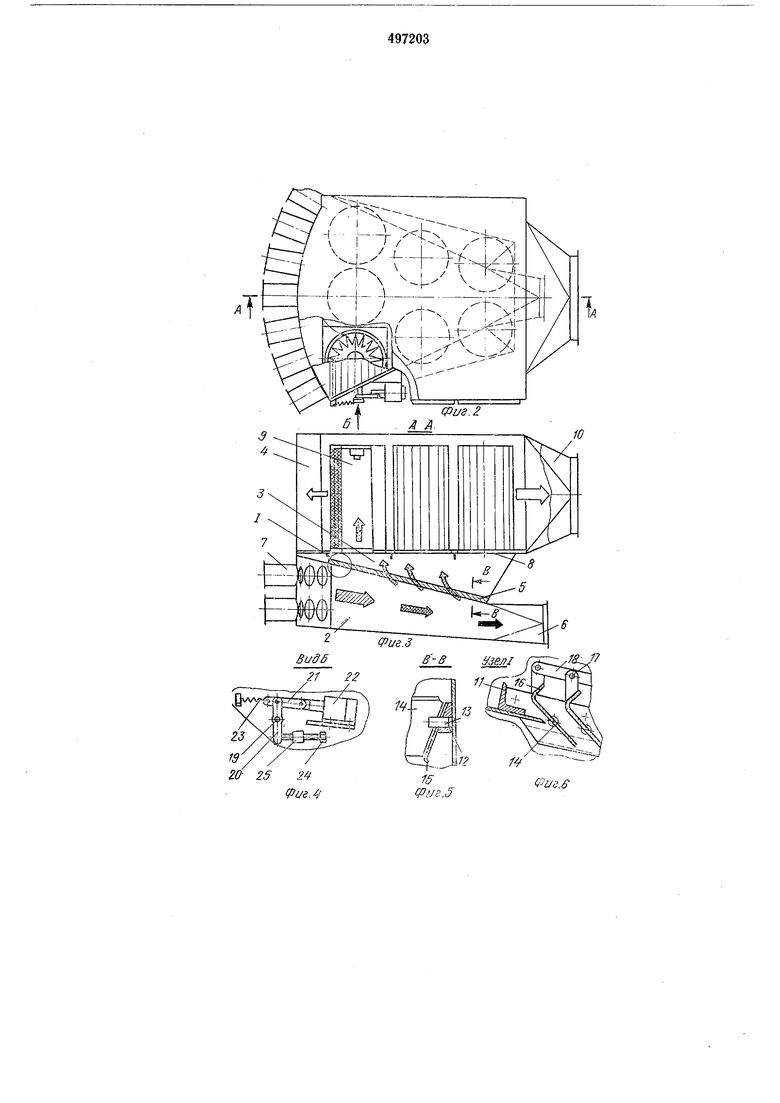

Установка имеет несколько коллекторов 1, количество которых может меняться в зависимости от требуемой производительности. Каждый коллектор 1 состоит из трех камер 2-4, расположеииых одиа над другой.

Нижняя камера 2 отделена от средней камеры 3 инерционным сеиаратором 5, выполненным в виде жалюзной решетки, и имеет с одной стороны патрубок 6 отбора смеси воздуха с материалом, а с другой - патрубки 7. Средняя камера 3 отделена от верхней камеры 4 промежуточной стенкой 8, в которую вмонтирован фильтр 9, расположенный в верхней камере 4, имеющей патрубок 10 отбора очищенного воздуха.

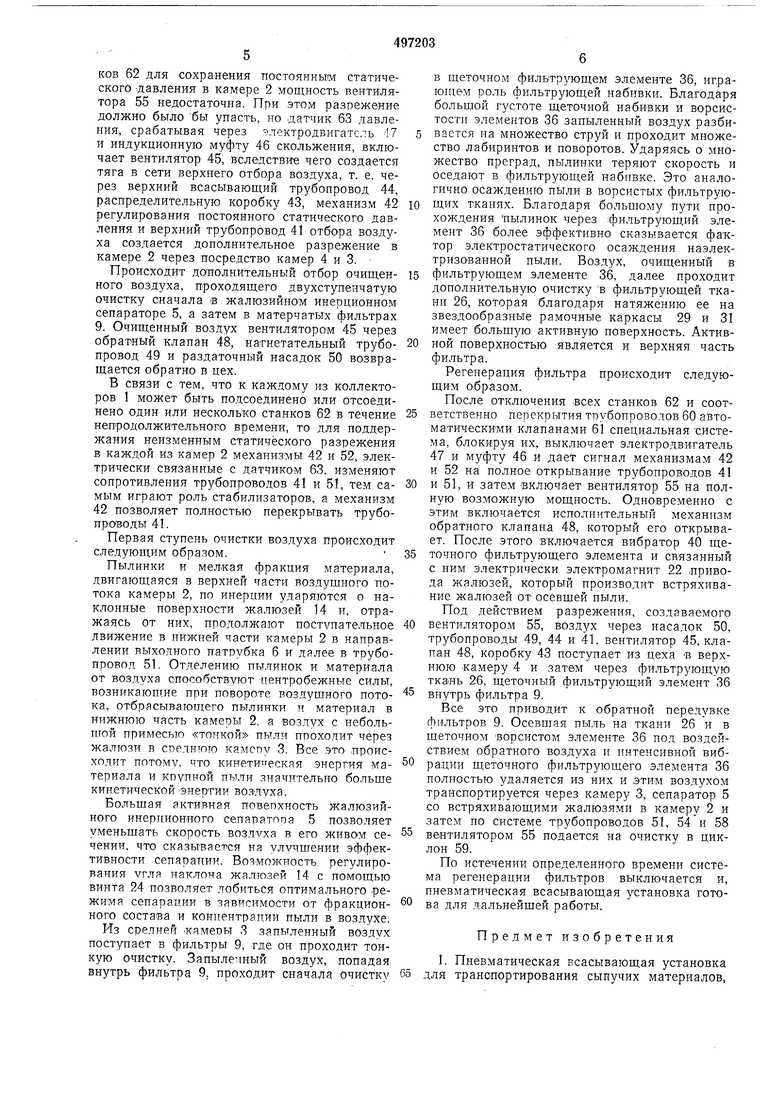

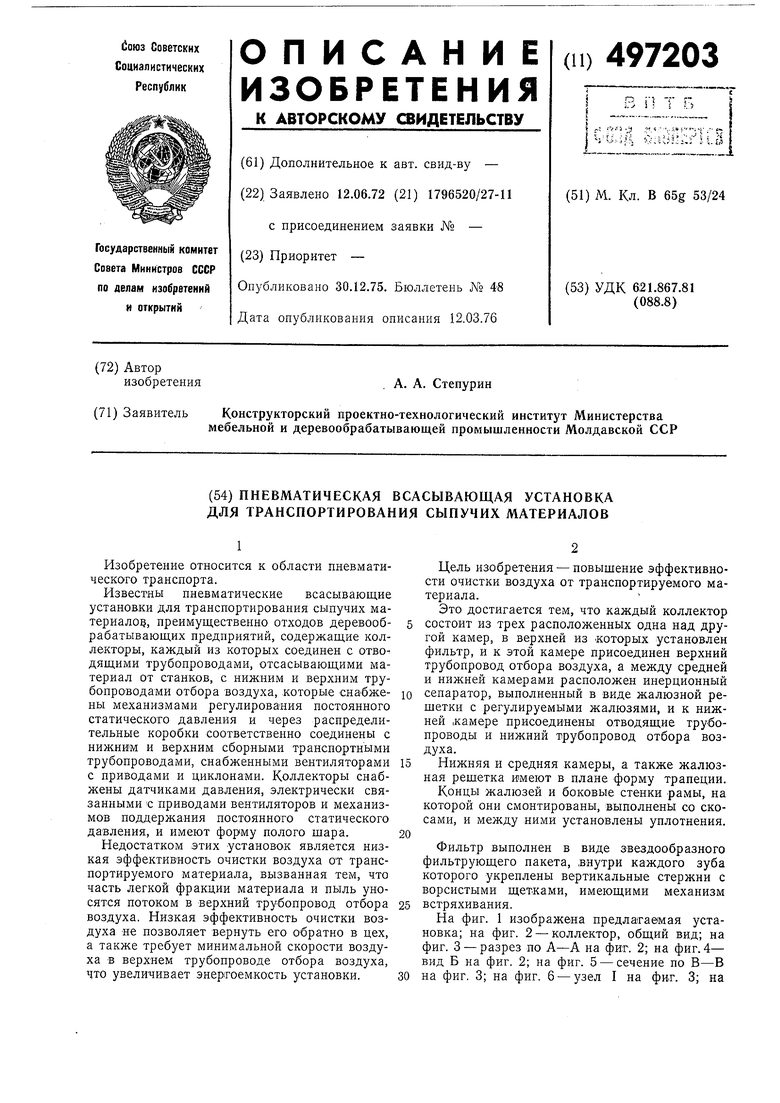

Инерционный сепаратор 5 для увеличения активной поверхности выполнен в плане по форме нижней 2 в виде трапеции, закреплен в ней жестко и ,состоит из рамы И, имеющей в боковых стенках 12 отверстия. В «их вставлены подвижно оси 13, жестко соединенные с жалюзями 14, которые для обеспечения жесткости имеют Г-образную форму. Для обеспечения торцового уплотнения концы жалюзей 14 и боковые стенки 12 выполнены со скосами, а к боковым стенкам 12 жестко прикреплены упругие пластины 15. Все жалюзи 14 подвижно связаны между собой посредством жестко прикрепленных к жалюзям кронштейнов 16, связывающих оси 17 и тяги 18. У одной из жалюзей 14 с одной стороны ось 19 выходит за пределы камеры 2, на которой жестко укреплен двуплечий рычаг 20, связанный одним концом через промежуточное звено 21 с якорем э/хектромагнита 22, жестко укрепленного на корпусе камеры 2, и с возвратной пружиной 23, а другим .концом взаимодействует с ограничительным винтом 24 установки угла наклона жалюзей, гайка 25 которого жестко укреплена на корпусе камеры 2.

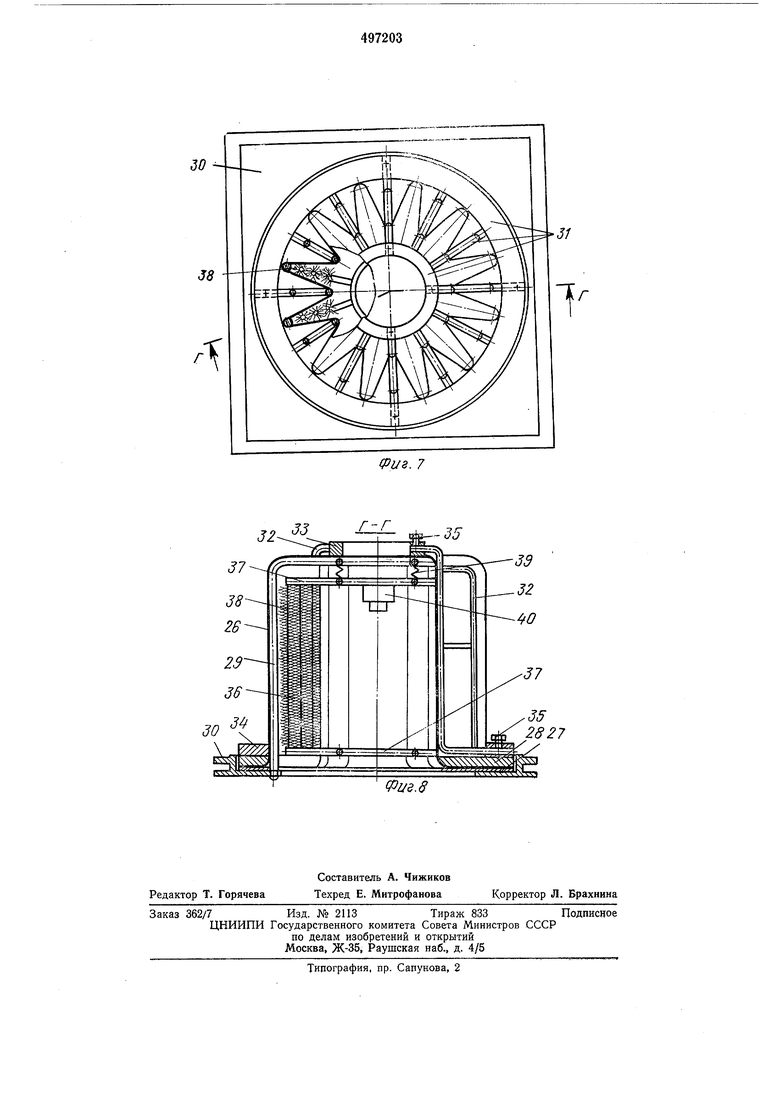

Фильтр 9 имеет в сечении звездообразную форму и состоит из фильтрующей ткани 26, которая виитами и ответной накладкой 27 жестко прикреплена к диску 28, имеющему внутреннюю звездообразную форму. Ткани 26 придана звездообразная форма с помощью внутреннего звездообразного рамочного каркаса 29, стержни которого нижними концами жестко прикреплены к кассете 30, имеющей шипы для герметичного соединения с промежуточной стенкой 8, и внешнего звездообразного рамочного каркаса 31, рамки 32 которых сверху жестко соединены кольцами 33, а снизу - кольцами 34. Часть рамок 32 для обеспечения регулирования натяжения ткани соединена подвижно с кольцами 33 и 34 и фиксируется винтами 35. Диски 28 и кольца 34 жестко с помощью винтов укреплены иа кассете 30.

Внутрь фильтра 9 для повышения его пылеемкости и эффективности вставлен звездообразный фильтрующий элемент 36, состоящий из верхней и нижней рамок 37, к -которым жестко прикреплены густые ершообразиые ворсистые щетки с жестк11М сердечником 38, выполняющими роль фильтрующей набивки в полостях фильтра 9.

Звездообразный фильтрующий элемент 36 свободно с помощью амортизаторов 39 подвешен к внутреннему рамочному каркасу 29, а к верхней рамке 37 жестко прикреплен вибратор 40, электрически связанный с электромагнитом 22 привода жалюзей.

Каждый патрубок 10 соединен с верхним трубопроводом 41 отбора воздуха, снабженным механизмом 42 регулирования статического давления. Трубопроводы 41 через распределительную коробку 43 соединены с верхним всасывающим сборным транспортным трубопроводом 44, снабженным вентилятором 45, имеющим индукционную муфту 46 скольжения, электродвигатель 47 и обратный автоматический клапан 48 с исполнительным механизмом. К вентилятору 45 присоединены нагнетательный сборный транспортный трубопровод 49 и раздаточный насадок 50.

Каждый патрубок 6 соединен с нижним трубопроводом 51 отбора воздуха, снабженным механизмом 52 регулирования статического давления. Трубопроводы 51 через распределительную коробку 53 соединены с нижним всасывающим сборным транспортным трубопроводом 54, снабженным вентилятором 55, имеющим индукционную муфту 56 скольжения и электродвигатель 57. К вентилятору 55 присоединен нагнетательный сборный транспортный трубопровод 58 с циклоном 59.

К патрубкам 7 присоединены отводящие трубопроводы 60 с автоматическими клапанами 61, отсасывающие материал от станков 62. Каждый коллектор 1 снабжен датчиком 63 давления, электрически соединенным с приводами механизмов 42 и 52, с индукционными муфтами 46 и 56 и электродвигателями 47 и 57 вентиляторов 45 и 55.

Установка работает следующим образом.

Включают электродвигатель 57, который через индукционную муфту 56 передает вращение вентилятору 55, создающему тягу в сети нижнего отбора воздуха, т. е. вентилятор 55 через нижний всасывающий сборный транспортный трубопровод 54, распределительную коробку 53, механизм 52, нижний трубопровод 51 отбора воздуха создает разрежение в камере ,2.

При присоединении к системе нескольких станков 62 автоматические клапаны 61, сблокированные со стайками 62, открывают отводящие трубопроводы ,60. За счет разрежения в камере 2 производится отвод материала в смеси с воздухом от станков 62 по отводящим трубопроводам 60. Далее смесь с большой скоростью через патрубки 7 поступает в камеру 2 и затем, не изменяя своих параметров, в патрубок 6 и через трубопроводы 51, 54 и 58, распределительную коробку 53, вентилятор 55 в ЦИКЛОН 59.

В случае дальнейшего подключения к одному из коллекторов 1 одного или более станков 62 для сохранения постоянным статического давления в камере 2 мощность вентилятора 55 недостаточна. При этом разрежение должно было бы упасть, но датчик 63 давления, срабатывая через электродвигатель 47 5 и индукционную муфту 46 скольжения, включает вентилятор 45, вследствие чего создается тяга в сети верхнего отбора воздуха, т. е. через верхний всасывающий трубопровод 44, распределительную коробку 43, механизм 42 ю регулирования постоянного статического давления и верхний трубопровод 41 отбора воздуха создается дополнительное разрежение в камере 2 через посредство камер 4 и 3. Происходит дополнительный отбор очищен- 15 ного воздуха, проходящего двухступенчатую очистку сначала в. жалюзийноэд инерционном сепараторе 5, а затем в матерчатых фильтрах 9. Очищенный воздух вентилятором 45 через обратный клапан 48, нагнетательный трубо- 20 провод 49 и раздаточный насадок 50 возвращается обратно в цех. В связи с тем, что к каждому из коллекторов 1 может быть подсоединено или отсоединено один или несколько станков 62 в течение 25 непродолжительного времени, то для поддержания неизменным статического разрежения в каждой из камер 2 механизмы 42 и 52, электрически связанные с датчиком 63. изменяют сопротивления трубопроводов 41 и 51, тем са- 30 мьш играют роль стабилизаторов, а механизм 42 позволяет полностью перекрывать трубопроводы 41. Первая ступень очистки воздуха происходит следующим образом. Пылинки и мелкая фракция материала, двигающаяся в верхней части воздущного потока камеры 2, по инерции ударяются о наклонные поверхности жалюзей 14 и, отражаясь от них, продолжают поступательное 40 движение в нижней части камеры 2 в направлении выходного патрубка 6 и далее в трубопровод 51. Отделению пылинок и материала от воздуха способствуют центробежные силы, возникающие при повороте воздущного потока, отбрасывающего пылинки и материал в нижнюю часть камеры 2, а воздух с небольшой примесью «тонкой пыли ПРОХОДИТ через жалюзи в среднюю камспу 3. Все это происходит потому, что кинетическая энергия материала и крупной пыли значительно больще кинетической энергии воздуха. Вольщая активная поверхность жалюзийного инерционного сепаратора 5 позволяет уменьщать скорость воздуха в его живом сечении, что сказывается на ул чщении эффективности сепарапии. Возможность регулирования УГЛЯ наклона жалюзей 14 с помощью винта 24 позволяет добиться оптимального -режима сепарации в зависимости от фракционного состава и концентрации пыли в воздухе. Из средней .камеры 3 запыленный воздух поступает в фильтры 9, где он проходит тонкую очистку. Запылеттный воздух, попадая внутрь фильтра 9. проходит сначала очистку G5 35 в щеточном фильтрующем элементе 36, иг.раюпюм роль фильтрующей набивки. Благодаря больщой густоте щеточной набивки и ворсистостн элементов 36 запыленный воздух разбивается на множество струй и проходит множество лабиринтов и поворотов. Ударяясь о множество преград, пылинки теряют скорость и оседают в фильтрующей набивке. Это аналогично осаждению пыли в ворсистых фильтрующих тканях. Благодаря больщому пути прохождения пылинок через фильтрующий элемент 36 более эффективно сказывается фактор электростатического осаждения наэлектризованной пыли. Воздух, очищенный в фильтрующем элементе 36, далее проходит дополнительную очистку в фильтрующей ткани 26, которая благодаря натяжению ее на звездообразиые рамочные каркасы 29 и 31 имеет больщую активную поверхность. Активной поверхностью является и верхняя часть фильтра, Регенерация фильтра происходит следующим образом. После отключения всех станков 62 и соответственно перекрытия трубопроводов 60 автоматическими клапанами 61 специальная система, блокируя их, выключает электродвигатель 47 и 46 и дает сигнал механизмам 42 и 52 на полное открывание трубопроводов 41 и 51, и затем включает вентилятор 55 на полную возможную мощность. Одновременно с этим включается исполнительный механизм обратного клапана 48, который его открывает. После этого включается вибратор 40 щеточного фильтрующего элемента и связанный с ним электрически электромагнит 22 лривода жалюзей, который производит встряхивание жалюзей от осевщей пыли. Под действием разрежения, создаваемого вентилятором 55, воздух через насадок 50, трубопроводы 49, 44 и 41. вентилятор 45, клапан 48, коробку 43 поступает из цеха в верхнюю камеру 4 и затем через фильтрующую ткань 26, щеточный фильтрующий элемент 36 внутрь фильтра 9. Все это приводит к обратной передувке фильтров 9. Осевшая пыль на ткани 26 и в щеточном ворсистом элементе 36 под воздействием обратного воздуха и интенсивной вибрации щеточного фильтрующего элемента 36 полностью удаляется из них и этим воздухом транспортируется через камеру 3, сепаратор 5 со встряхивающими жалюзями в камеру 2 и затем по системе трубопроводов 51, 54 и 58 вентилятором 55 подается на очистку в циклон 59. По истечении определенного времени система регенерации фильтров выключается и, пневматическая всасывающая установка готова для дальнейшей работы. Предмет изобретения 1. Пневматическая всасывающая установка для транспортирования сыпучих материалов,

преимущественно отходов деревообрабатывающих предприятий, содержащая коллекторы, каждый из которых соединен с отводящими трубопроводами, отсасывающими материал от станков, с нижним и верхним трубопроводами отбора воздуха, которые снабжены механизмами регулирования статического давления и через распределительные коробки соответственно соединены с нижним и верхним сборными транспортными трубопроводами, снабженньши вентиляторами с привода ми и гциклонами, Причем коллекторы снабжены датчиками давления, электрически связанными с приводами вентиляторов и механизмов регулирования статического давления, отличающаяс я тем, что, с целью повышения эффективности очистки воздуха от транспортируемого материала, каждый коллектор состоит из трех расположенных одна ,над другой камер, в верхней из которых установлен фильтр, и к этой камере присоединен верхний трубопровод отбора воздуха, а между средней и нижней камерами расположен инерционный сепаратор, выполненный в виде жалюзной рещетки с регулируемыми жалюзями, и к нижней камере присоединены отводящие трубопроводы и нижний трубопровод отбора воздуха.

2.Установка по п. 1, отличающаяся тем, что нижняя и средняя ка1меры, а также жалюзная решетка имеют в плане форму трапеции.

3.Установка по пп. 1 и2, отличающаяс я Т9М, что концы жалюзей и боковые стенки рамы, на которой они смонтированы, выполнены со скосами, и между ними .установлены уплотнения.

4.Установка по п. 1, отличающаяся тем, что фильтр выполнен в виде звездообразното фильтрующего пакета, внутри каждого зуба которого укреплены вертикальные стержни с ворсистыми щетками, имеющими механизм встряхивания.

Фиг. 1

75 ОУцг.5

Физ.б

дОФиз. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| Пневматическая всасывающая установка для транспортирования сыпучих материалов | 1971 |

|

SU472081A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2000 |

|

RU2175520C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| Устройство для разделения многокомпонентной аэроматериальной смеси | 1988 |

|

SU1698158A1 |

| СПОСОБ АСПИРАЦИИ ПЫЛЕОБРАЗУЮЩЕГО ОБОРУДОВАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341438C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| Многовентиляторная всасывающая установка для транспортирования сыпучих материалов | 1978 |

|

SU724413A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

г-г

-J5

/г

Фцв.в

Авторы

Даты

1975-12-30—Публикация

1972-06-12—Подача