(54) СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ МЕТИЛЕНДИАМИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения линейных полимеров | 1973 |

|

SU508213A3 |

| Способ фиксации пигментов на волокнистых материалах | 1973 |

|

SU550990A3 |

| Восстановительный компонент для окислительно-восстановительной системы катализатора для полимеризации или сополимеризации соединений с олефиновой связью | 1972 |

|

SU448623A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ КАРБОНОВЫХ КИСЛОТ | 2007 |

|

RU2448949C2 |

| ЭТИЛЕНОВО-НЕНАСЫЩЕННЫЕ ПОЛИМЕРИЗУЮЩИЕСЯ МОНОМЕРЫ НА ОСНОВЕ ПРОИЗВОДНОГО ПИПЕРИДИНА | 1992 |

|

RU2086540C1 |

| ДИСПЕРГАТОР ДЛЯ КОМПОЗИЦИЙ ШТУКАТУРНОГО ГИПСА | 2011 |

|

RU2567559C2 |

| ВОДНАЯ ЭМУЛЬСИЯ И ЕЕ ПРИМЕНЕНИЯ | 2006 |

|

RU2405008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗОВАННЫХ ПРОИЗВОДНЫХ ГИАЛУРОНОВОЙ КИСЛОТЫ И ОБРАЗОВАНИЯ ИХ ГИДРОГЕЛЕЙ | 2009 |

|

RU2523182C2 |

| ПРИМЕНЕНИЕ СПОСОБНОГО К НАБУХАНИЮ ПОЛИМЕРА ДЛЯ ГЕРМЕТИЗАЦИИ | 2008 |

|

RU2496795C2 |

| ДИСПЕРГИРУЮЩЕЕ СРЕДСТВО ДЛЯ ГИПСОВЫХ КОМПОЗИЦИЙ | 2008 |

|

RU2462426C2 |

Изобретение относится к способу получения ндаых, не огшсаннь1х в jmtepaType, производных метилендиамина, которые можно применять для получегшя гомо-и сополимеров.

Известен способ получения диаминов общей формулы

CH, C-CO-NH-CH,M-CO-T,

1Z ,-3

Т.

R,

где RI и RJ - водород или метил;

РЗ - углеводородный остаток с 10-20 атомами углерода, заключающийся в том, что N кетилолакриламид подвергают взаимодействию с акриламидом в присутствии сильной кислоты в качестве катализатора и органического растворители, использующихся для получения смешанных полимеров.

Однако в литературе отсутствуют сведения о получении производных метилендиамина общей формулы 1

Н-СО- --CH2-NH-CO-C CH Т, где RI - водород или адкип с 1-5 атомами углерода;

Rj и Нэ - водород или метил, с помощью которых, в отличие от известных, можно получать

сополимеры с высоким -одержанием свободнее акриловой и/или метакриловой кислоты, представляющие собой совершенно прозрашые растворы и поддаюп1иеся любой степени разбавления водой и обладающие вследствие этого технологическими

преимуществами.

Другим преимуществом получаемых новых соеданений перед известными является то, что полученные с их помощью смешанные полимеры быстро смешиваются при температуре ниже 100° С, более устойчивы при |хранении, чем полимеры с известными до сих пор сшивающими агентами.

Кроме того, полимеры, полученные на основе новых производных 1 жтилендиамина, дают при сшивании пленки с чрезвычайно высокой устойчивостью к растворителям, наприлюр диметилформамиду, три- или перхлорэтилену.

Согласно изобретению описьшается способ по тучения производных метилендиамина общей формулы 1, заключающийся в том, что замещенный формамид общей формулы 11

H-CO-N-CHaOH

RI

где RI имеет вышеуказанные значения, подвергают взаимодействию с амидом общей формулы III

HtN-СО -C«CII

II -Rz Rj

где Rj и Ra имеют выщеуказанные значения.

Алкильные остатки RI могут быть разветвленными или неразветвленными.

В зависи моста от реакщ1С111Ной способности исхрдггых сое;д1 неьшй реакцию проводят при нормальной (20° С) или повыщенной температуре, предпочтительно при 40-120° С. Реакцию можно проводить без растворителя. Как правило исходные компоненты растворяют в соответствующем растворителе, к таковым относятся, например, галоидированные углеводороды, такие как хлористый метилен, хлороформ, хлористьш этилен, трихлорэтилеН, 5тлеводороды, бензол, толуол, ксилол, эфиры, например тетрагидрофуран и диоксан,. диметилформамид, спирты (грег-бутанол). Добавление кислого катализатора обычно благоприятствует протеканию реакции. Ь качестве соответствующих кислых катализаторов применяют протонные кислоты или кислоты Льюиса, например неоргашпеские кислоты, в частности соляную, серную, фосфорную или азотную, органические карбоновые кислоты, например муравьиную, уксусную, трихлоруксусную, сульфоновые кислоты, такие как и-толуолсульфоновая, а. также нитрат цинка, хлористьш цинк, трифтористьш бор, диэфират трифтористого бора, хлористый аммоний и нитрат аммония. Добавляют 0,1 - 5 г кислого катализатора при взаимодействии 1 М растворов исходных реагентов. Затем целесообразно добавлять ингибитор нолимеризадии, например фенотиазин, гидрохинон, бензкатехин, резорцин, монометиловый зфир гидрохинона в количествах около 0,1-2 г (тоже относительно 1 моля) в целях надежного предупреждения реакции у двойной свяЗи, В зависимости от TeNfflepaTypbi реакции исход} ую смесь размегпивают 1-15 ч, причем образующуюся реакционную воду можно отгонять как в вакууме (при проведении процесса без растворителя), так и азеотропным способом (в присутствии растворителя). Отгонка образующейся реакционной воды хотя не обязателыга, но азеотропная отгонка оказьшается, однако, целесообразной. При таком проведении реакции применяют растворители, не смещивающиеся или мало смешивающиеся с водой, например бензол, хлоруглеводороды (трихлорэтилен). .

В случае осуществления реакции без растворителя, то есть в расплаве, полученный продукт в большинстве случаев можно применять дальше непосредственно или же при разбавлении водой с получением стабильных растворов концентрации 1 70, предпочтительно 20-50 вес.%. .

В случае применения растворителя целевой продукт зачастую получают в виде кристаллов; в этом случае выделенный сырой продукт часто можно применять дальше без предварительной перекристаллизации.

Замещенные формамида общей структурн(м формулы II легко получают из формамида общей структурной формулы IV и формальдегида структурной формулы V по следующей схеме

Н-СО-NH + НСНОн-соСНгОН

-NRI II

R,

IV

Формальдегид можно применять в этой реакции.

как. в виде параформальдегида, триоксана, так и в виде водного формальдегида.

Реакцию проводят при температуре 50-150° С при молярном соотнощений 1:1, размеишвая до тех пор, пока не образуется однородный раствор или

расплав. Реакцию можно осуществлять и в растворителе, применяя растворители, указанные для основной реакции. Можно применять и избыток замещенного формальдегида общей структурной формулы IV в качестве растворителя, если он находится при температуре реак1цш в виде расплава. Значение рН раствора или расплава должно колебаться в пределах 5-9.

Основные катализаторы, как, например, триэтиламин, морфолин, пиперидин, пирролидан, обусловливают более быстрое протекание реакции. Эти катализаторы применяют в количествах до 5 вес.% в расчете на общее количество компонентов реакции.

При проведении реакции получения исходного

формамида не требуется вьщеления целевых нроaykTOB общей структурной формулы П. Их можно при добавлении соединения общей структурной формулы III и, в соответствующем случае, растворителя, катализатора и ингибитора полимеризации

сразу же подвергать взаимодействию без вьщеления по основной реакции. В качестве растворителя при проведении основной реакции можно применять в соответствующем случае формамид общей структурной формулы

-H-CO-HR,

который подвергали взаимодействию с формальдегидом по реакции, получения исходного формамида. К соответствующим формамидам общей формулы IV для получения соединений общей формулы И и следовательно для получения соединений согласно изобретению общей структурной формулы I относятся; формамид, N-метилформамид, 1М- этилформамид, N-пронилформамид, N - изопропилформамид, N-бутилформамид, N-изобутилформамид и

N-амилформамид.

К соответствующим общей структурной формулы П1, в частности, относятся: акрилаляйд, метакриламид, кротонамид, тиглинамид, амид ангеликовой кислоты.

Соединешя или 1-70%-ные (по весу) водные растворы можно применять для получения гомо- и сспотюмеров. Для получения сополимеров можно, нал{ммер, добавлять акрилнитрил и сложные эфиры акриловой кислоты, а также акриловую и метакриловую кислоты. Полимеризацию проводят общеизвестным способом при температурах до 80 С. Полученные несшитые линейные полимеры устойчивы при рН 2-9, их можно сшивать друг с друг ом при температуре ниже 100° С. -,

При получении полимеров присутствие соединеНИИ общей структурной формулы И не оказывает отрицательного влияния, поэтому при проведегаш основной реакции молярное соотношение между соединениями П и III может равняться 1:1 -- 1:0,5.

Приме р 1. 450 г формамида и 300 г парформальдегида (по 10 молей) 1 ч размешивают при 110°С, Образуемся прозрачньш расплав N-метилолформамида. Затем охлаждают до 40° С и, размешивая, добавляют 2 л циклогексана, 30 г гидрохинонмонометилового зфира, 710 г акриламида и 75 мл концентрированной соляной кислоты. Затем реак шонную воду оттеняют азеотропным путем, остаток загружают в горячем виде в разделительную воронку, нижний слой отделяют. Он состоит из N-формил-N -акрилоилметнлендиалмна. Выход 1250 г (97% от теории) фактически не содержащего

Амид кротоновой

Метакриламид

Метакриламнд

метиленбисакриламида. Через определенный срок выдерживания выкристаллизовьтается| вещество т, Ш1.128°С (сразложением).

Заменяя в вышеописанном примере циклогексан тем же количеством бензола, аналогичным способом получают такой же хороший результат.

Вместо соляной кислоты можно применять и фосфорную, «-толуолсульфоновую, серную, трифторуксусную трихлоруксусную кислоту или эфират т{«фтористого бора или т, п.

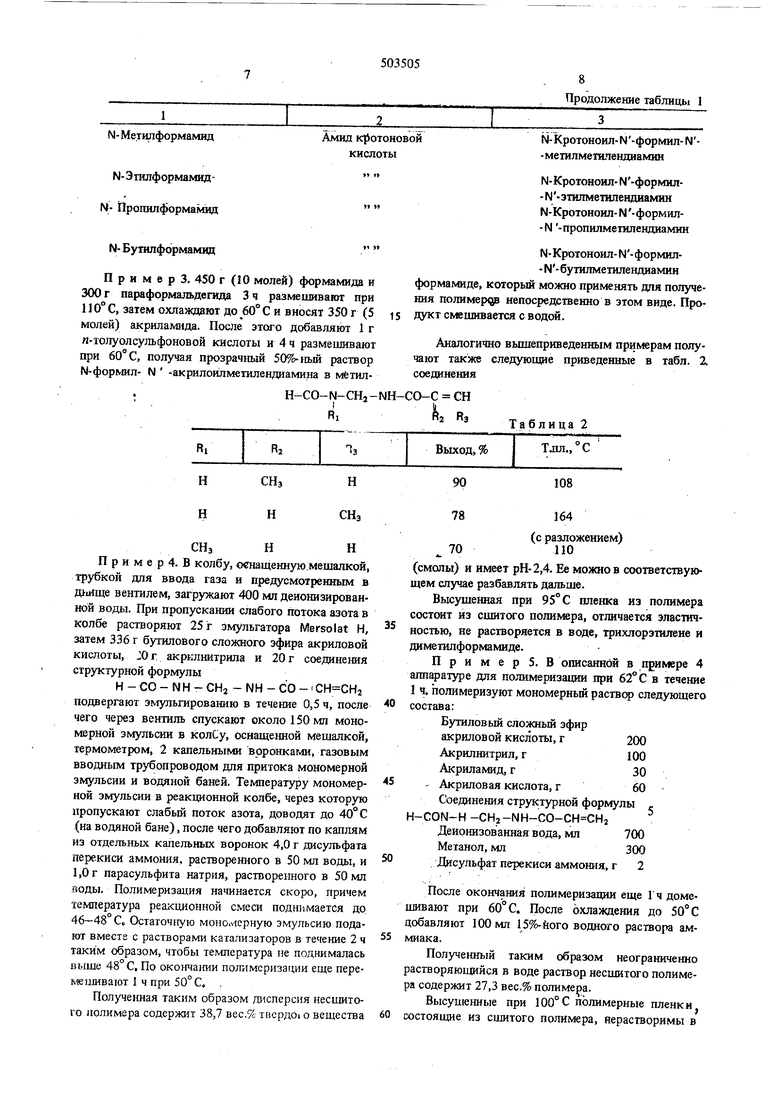

П р и м е р 2. 135 г (3 моля) формамида и 90 г параформальдегида 1 ч размешивают при 110° С, затем охлаждают до 40° С. Образуется прозрачный раошав N-метилформамида. Затем добавляют, размешивая, 700мл бензола, 5 г фенотиазина, 213 г акриламида и 20 мл концентрированной соляной кислоты, отгоняя азеотропт1м путем реакционную воду. После охлаждения до 20° С добавляют 380 мл воды, водный слой отделяют. Получают устойчивый при комнатной температуре раствор (50%-ньй) N-формил- hf- .акрилоилметилендиамина, не содержа1ций метиленбисакриламида, который можно применять непосредственно дальше. Вместо указанного количества воЩ) (380 мл) можно добавлять больше или меньше. При этом получаются устойчивые 1-70%-ные водные растворы N-формил- Nt -акрилоилметилендиам1ша. Применяя в вышеош санном примере вместо формамида N-замещеннью формамиды, а вместо амида акриловой кислоты - ненасьш енные амиды кислот, при аналогичном способе осушествле}шя реакции получают водные растворы замещенных метиленднаминов (см. табл. )

Таблица 1

тилендиамин кислоты

N-Метакрилоил-N-формилметнлендиамин

N - Акрилоил - N - формил Акриламид

-N- этилметилендиамин

N- Акрилоил- N- фор мил- N -пропилметилендиамнн

N-Aкpилoкл-N-фopмил-N-бутилметилендиамин

N-Meтaкpилoил-N-фopмшl -N -метилметилендиамин

N- Метакрилоил- N- формил-N- зтилметил ендиамин

М-Метакрилоил-М-формил-N-пропилметилендиамин

Meтaкpилoил-NфopмилN-бутилметилендиамин

N- Йропилформамид

N-Бутилформамид

П р и м е р 3, 450 г (10 молей) формамида и 300 г параформальдегида 3ч размешивают при , затем охлаждают С и вносят 350 г (5 молей) акриламида. После этого добавляют 1 г и-толуолсульфоновой кислоты и 4 ч размешивают при 60° С, получая прозрачный 50%-ный раствор N-формил- N -акрнлоилметилендиамина в л бтилПример 4. В колбу, оенащенную мешалкой, трубкой для ввода газа и предусмотренным в вентилем, загружают 400 мл деионизированкой воды. При пропускании слабого гютока азота в колбе растворяют 25 г эмульгатора Mersolat Н, затем 336 г бутилового сложного эфира акриловой кислоты, JO г акрклнитрила и 20 г соединения структурной формулы

H-CO-NH-CHj -NH-CO-iCH CH2 подвергают эмульгированию в течение 0,5 ч, после чего через вентиль спускают около 150 мл мономерной эмульоии в колСу, оснащенной мешалкой, термометром, 2 капельными воронками, газовым вводным трубопроводом для притока мономерной эмульсии и водяной баней. Температуру мономерной эмульсии в реакционной колбе, через которую пропускают слабый поток азота, доводят до 40°С (на водяной бане), после чего добавляют по каплям из отдельных капельных воронок 4,0 г дисульфата перекиси аммония, растворенного в 50 мл воды, и 1,0г парасульфита натрия, растворенного в 50 мл воды. Полимеризация начинается скоро, причем температура реахционной смеси поднимается до 46-48° С, Остаточную мономсрную эмульсию подают вместе с растворами катализаторов в течение 2 ч таким образом, чтобы температура не поднималась выше 48° С. По оконча)даи полимеризации еще пере,«1ливают 1 ч при 50° С. ,

Полученная таким образом дисперсия несшитого полимера содержит 38,7 вес.% тнсрдо о вещества

-N этилметилендиамин NKpoтoнoил-N-фopмил-N -пропилметилендиамнн

Ы-Кротоноил-Ы-формил-N-бутилметилендиамин

формамиде, который можно применять для получения полимер ав непосредственно в этом виде. Продукт смешивается с водой.

Аналогично вышеприведенным примерам получают также сладуюшие приведенные в табл. Z соединения

(смолы) и имеет рН-2,4. Ее можно в соответствующем случае разбавлять дальше.

Высушенная при 9 5° С пленка из полимера состоит из сиштото полимера, отличается эластичностью, не растворяется в воде, трихлорэталене и диметилформамиде.

Пример 5. В описанной в примере 4 апп атуре для полимеризации при 62° С в течение 1 ч. полимеризуют мономерный раствф следующего состава:

Бути лов ьш сложный эфир

акриловой кислоты, г

200

Акрилнитрил, г

100

Акриламид, г

30 - Акриловая кислота, г

60

Соединения структурной формулы H-CON-H-CH2-NH-CO-CH CH2

Деионизованная вода, мл700

Метанол, мл300

Дисульфат перекиси аммония, г 2

После окончания полимеризация еще Г ч домешивают при 60° С, После охлаждения до 50° С добавляют 100мл 15%-його водного раствора аммиака.

Полученный таким образом неограниченно растворяющийся в воде раствор несшитого полимера содержит 27,3 вес.% полимера.

Высуивенные при 100° С полимерные пленки состоящие из сшитого полимера, нерастворимы в воде, разбавленных щелочах и органических растворителях. Сшивание полученных с применением соединений согласно изобретению растворов полимеров или дисперсий можно при температурах вьпие 50° С ускорить с помснцью кислот или отщепляющих кислоту соединений, а также и щелочных веществ.

Формула изобретения

H-CO-N-CHt-Kft-CO-C-СН

R

где RI - водород или алкил с 1-S атомами углерода; Rj и В - водород или метил, отличающийся тем, что замещенный формамид общей фо(Н1(|улы И

-с-сн

Rt Rj

me R} я Ra имеют вышеуказанные зшченкя, с восяедуюощм выделением целевого продукта изввствы методами.

Авторы

Даты

1976-02-15—Публикация

1973-10-22—Подача