1

Изобретение относится к катализаторам для полимеризации или сополимеризации соединений с олефиновой связью.

Известно применение в «ачестве восстановительного компонента для окислительно-восстановительной системы катализатора для полимеризации или сополимеризации соединений с олефнноВОЙ связью сульфиновых кислот в сочетании с нафтенатом тяжелого металла, обладающих недостаточной активностью.

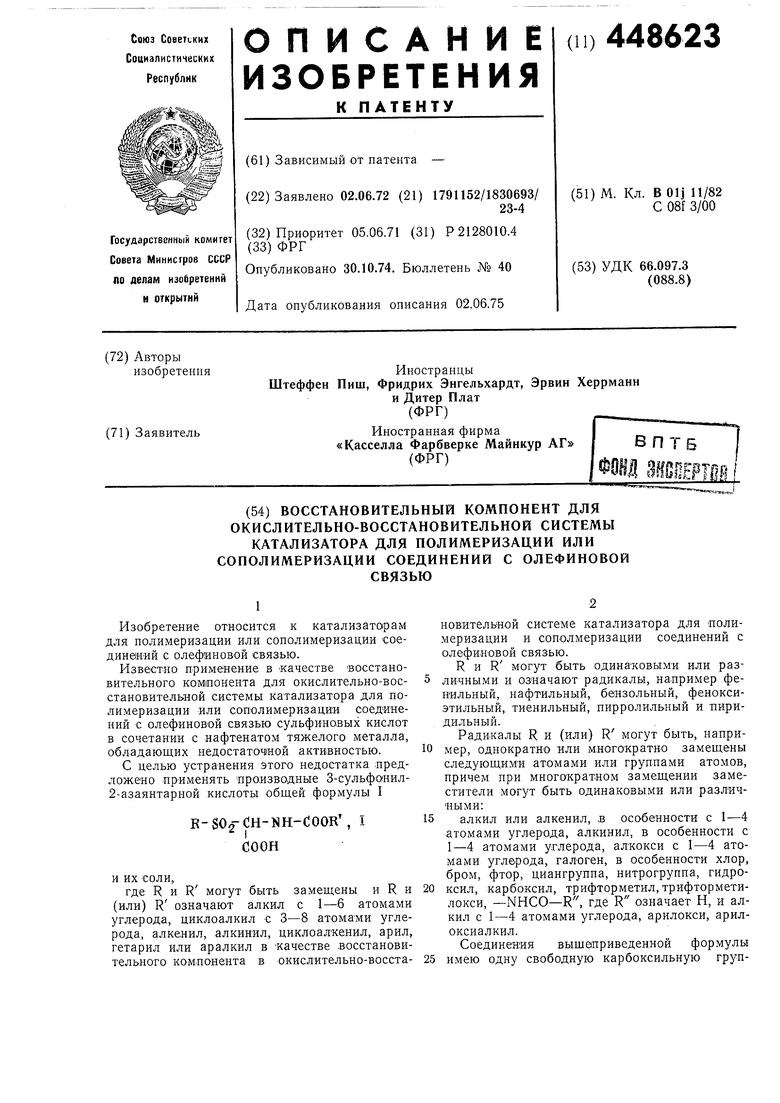

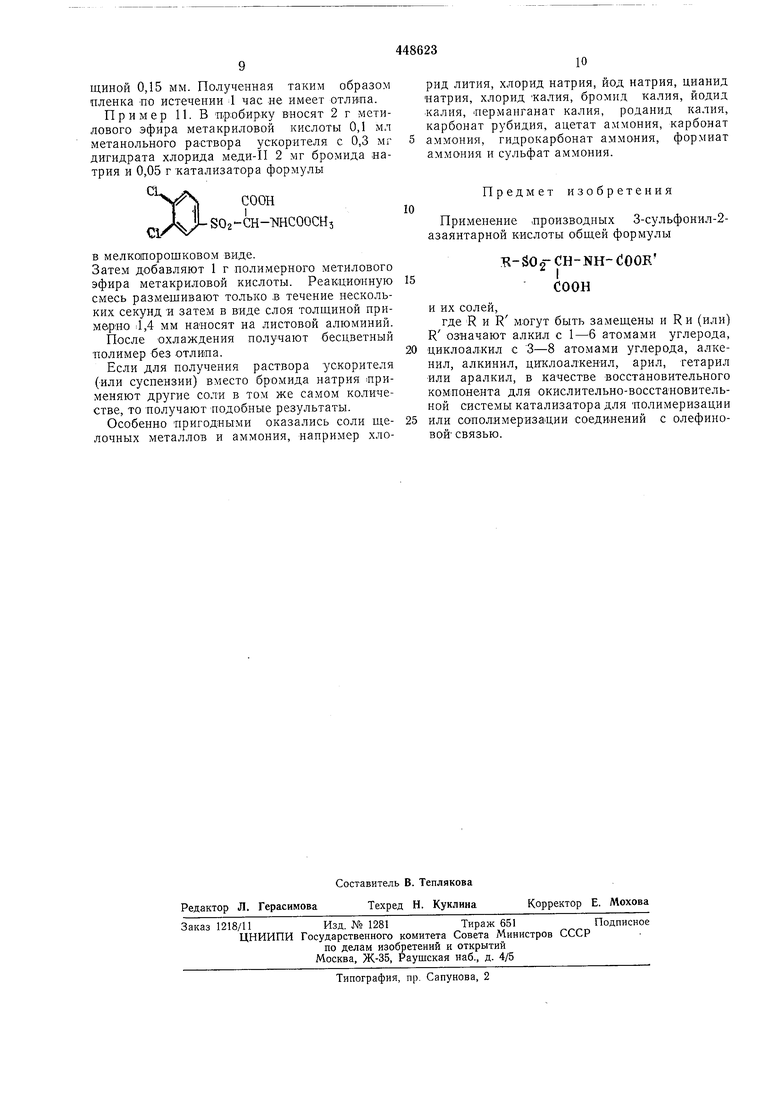

С целью устранения этого недостатка предложено применять производные 3-сульфонил2-азаянтарной кислоты общей формулы I

E-SO-fCH-NH-COOR, I СООН

и их соли,

где R и R могут быть замещены и R и (или) R означают алкил с 1-6 атомами углерода, циклоалкил с 3-8 атомами углерода, алкенил, алкинил, циклоалкенил, арил, гетарил или аралкил в качестве восстановительного компонента в окислительно-восста2

новительной системе катализатора для полимеризации и сополмеризации соединений с олефиновой связью.

R и R могут быть одинаковыми или различными и означают радикалы, например фенильный, нафтильный, бензольный, феноксиэтильный, тиенильный, нирролильный и пиридильный.

Радикалы R и (или) R могут быть, например, однократно или многократно замещены следующими атомами или группами атомов, причем при многократном замещении заместители могут быть одинаковыми или различными:

алкил или алкенил, в особенности с 1-4 атомами углерода, алкинил, в особенности с 1-4 атомами углерода, алкокси с 1-4 атомами углерода, галоген, в особенности хлор, бром, фтор, циангруппа, нитрогруппа, гидроксил, карбоксил, трифторметил,трифторметилокси, -NHCO-R, где R означает Н, и алкил с 1-4 атомами углерода, арилокси, арилоксиалкил. Соединения вышеприведенной формулы

имею одну свободную карбоксильную группу, в результате чего они способны образовывать соли, лричем катионы могут быть неорганическими или органическими. Из неорганических солей предпочтительны соля с катионаМИ первой и второй главной группы, Б особенности аммониевые, литиевые, Натриевые, калиевые, кальциевые и медные соли. Из солей с органическими катионами предпочитаются соли, являющиеся производными от органических основа-НИИ, триметиламина, триэтиламина, триэтаноламина, морфолина, липеридина, бруцина, лирролидина и анилина. Предлагаемые соединения можно получ-ить следующим образом. К- SO я- СИ- мнп- COO i I.; Ш СООН1 Обычно оксисульфОНилуксусные «ислоты общей формулы III не особенно термоустойчивы; поэтому рекомендуется не превышать температуру реакции 50°С. Из соединений общей формулы I можно получать соли известным способом путем взаимодействия с другими неорганическими или органическими основаниями. Предлагаемые соединения общей формулы I и их соли МОЖНО использовать в качестве восстановительного комлонента в акислительно-восстановительной системе катализаторов, применяемых для получения гомо- и сополимеров соединений с олефиновой связью. Их можно применять также при защите растеНИИ, например в качестве гербицида и как фармацевтические средства. Пригодными мономерами для получения гомо- и сополимеров являются, например, акриловая .кислота, метакриловая кислота, а также их соли, сложные эфиры и амиды, стирол, галогенстиролы, например, 2,5-дихлорстирол и а-метилстирол, винилтолуол, аллилбензол, винилкарбазол, винилметилкетон, акрилонитрил, випилиденцианид, винилацетат, метилолакриламид или метакриламид и их продукты взаимодействия с аминами и спиртами, винилпирролидон, карбазол, сложные эфиры ненасыщенных спиртов, например винила-цетат, диалкилфталат, этилен и пропилен. В качестве восстановительного компонента окислительно-восстановительной системы катализаторов применяют предлагаемое общей формулы I. В качестве окислительных .компонентов можно использовать, например кислород, и неорганические перекисные соединения, например перекись трег-бутила, лерекись ди-г/7ег-бутила, перекись ди-трег-бутила, перекись бензоила, перекись ацетила, гидроперекись пропансульфона, дициклогексилперкарбонат, гидроперекись кумола, перекись метилэтилкетона, перекись водорода, перекись дисульфата калия, натрия или аммония. Сульфиновую кислоту общей формулы II в пригодном растворителе подвергают взаимодействию с ГЛИОКСИЛОВОЙ КИСЛОТОЙ (ОСНСООН), получают оксисульфонилуксусную Кислоту общей формулы П1 E-S02-OHOH R-S02H- CHO Ш соон СООН Затем оксисульфонилуксусную кислоту общей формулы III, в случае необходимости, после ее выделения, подвергают взаимодействию с эфиром карбаминовой кислоты общей формулы IV, получают предлагаемое соединение I; R-gO-CH-NIi-CiOoH I СООН Получение со- и гомополимеров можно осуществлять путем полимеризации с осаждендем полимера, эмульсионной полимеризации, полимеризации в растворителе или полимеризации в среде мономера. Полимеризацию осуществляют известными способами при температуре от О до 80°С. Более ВЫСОКИХ молярных весов и выходов полимера достигают добавками понов хлорида. Ковцентрация применяемых соединений общей формулы I составляет 0,02-3%, доля окислительного компонента предпочтительно 0,25-2% из расчета на соответствующий мономер или смесь мономеров. Может быть целесообразно применение смеси двух или нескольких соединений общей формулы I в качестве восстановительного компонента окислительно-восстановительной системы. При превращении мономеров более 90% получают гомогенные полимеры с .высоким молекулярным весом. Особенно хорощих результатов достигаютпри гомополимеризации и сополимеризации акриламида в водном растворителе, а также При полимеризации с осаждением полимера из трег-бутанола. Полученные этим способом гомололимеры имеют лучщую водорастворимость и больший молекулярный вес, чем полученные известными способами полимеры. При полимеризации из водного раствора можно получить прочные к деформации полимеризационные гели, не изменяющие своей формы по истечении продолжительного времени. При использовании соединений формулы I в качестве восстановительного компонента во многих случаях достаточно применять кислород воздуха в качестве окислительного компонента, в результате чего можно Обойтись без дополнительных окислителей. Это имеет особенно важное значение при получении защитных и (или) декоративных п крытий путем полимеризации тонких слоеь мономерных или олигомерных жидких или растворенных ненасыщенных соединений, причем ненасыщенные соединения могут содержать также нолимвры в растворенном, набухшем или суспендированном виде. Для получения этих защитных и (или) декоративных покрытий можно использовать следующие исходные продукты в мономерном или олигомерном виде:

стирол, галогенстиролы, эфиры акриловой или метакриловой кислоты, одно- или многовалентные спирты, винилтолуол, аллиловые или металлиловые эфиры полифункииональных карбоновых кислот, акриловую кислоту, метакриловую кислоту, винилпирролидон, винилкарбазол, сложные эфиры ненасыщенных спиртов, например винилацетат, N-винилметилацетамид, винилидонциаиид, винилметилкетон, акрилонитрил, винилиденхлорид и виниловый эфир, в случае необходимости при добавке полифункциональных, ненасыщенных соединений в качестве мостикообразователей, например триарилоилпергидротриазина или триаллилизопианата.

Можно применять также смесь двух или нескольких соединений с олефиновой связью, а также насьип.енных или ненасыщенных полиэфиров с одной стороны и мономеров с олефиновой связью с другой стороны. В качестве подобных мономеров пригодны, например, стирол, эфиры акриловой кислоты, метакриловой кислоты ;и винилтолуол.

Полимерами, которые могут -присутствовать в мономерных или олигомерных исходных веществах .в растворенном, набухшем или суспендированном виде, ЯВЛЯРОТСЯ, например, полимеры из стирола, галогенстиролов, эфиров акриловой кислоты, метакриловой КИСЛОТЫ, винилтолуола, винилацетата и сополимеры из них.

Полимеризапию для получения защитных и (или) декоративных Покрытий также осуп 1ествляют с применением предлагаемых соединений общей формулы I при температурах в пределах от -10 до 120°С, предпочтительно от О до 80°С, причем концентрация предлагаемых соединений общей формулы 1 предпочтительно Составляет приблизительно от 0,02 до 3% из расчета на соответствуюпт:ий полимепизуемый материал. Можно обойтись . без добавки окислительного компонента, в то время как добавка ускорителя является целесообразной.

Особенно хорошими ускорителями оказались прежде всего природная медь Сп, соединения меди-1 и меди-П, например ацетат меди-П, ацетилацетонат меди-П, хлорид меди-1 и меди-П, фторид меди-П, бромид меди-П, нитрат меди-П, роданид меди-1, сульфат медпП, хромит меди, ферпоцианид меди, полуокись меди, окись меди. Кроме того, соединения серебра, кобальта, марганца, никеля, ванадия, хрома, молибдена, ртути, железа, бора, Висмута, празеодима, цинка, селена, титана.

Полимеризационные исходные смеси .непосредственно иСЦользуют .а,ля получения тонких покрытий, которыми можно покрывать.

например, такие металлы, как железо, сталь, алюминий, медь, бетОН, стекло, дерево и другие материалы. Эти полимеризационные исходные смеси могут также служить для изготовления прочных дорожных маркировок шпатлевок, масс для заливки швов и клеящих веществ.

Они обладают тем преимуществом, что поверхность через Короткое время не имеет отлипа, что -важно, например, при изготовлении дорожных маркировок.

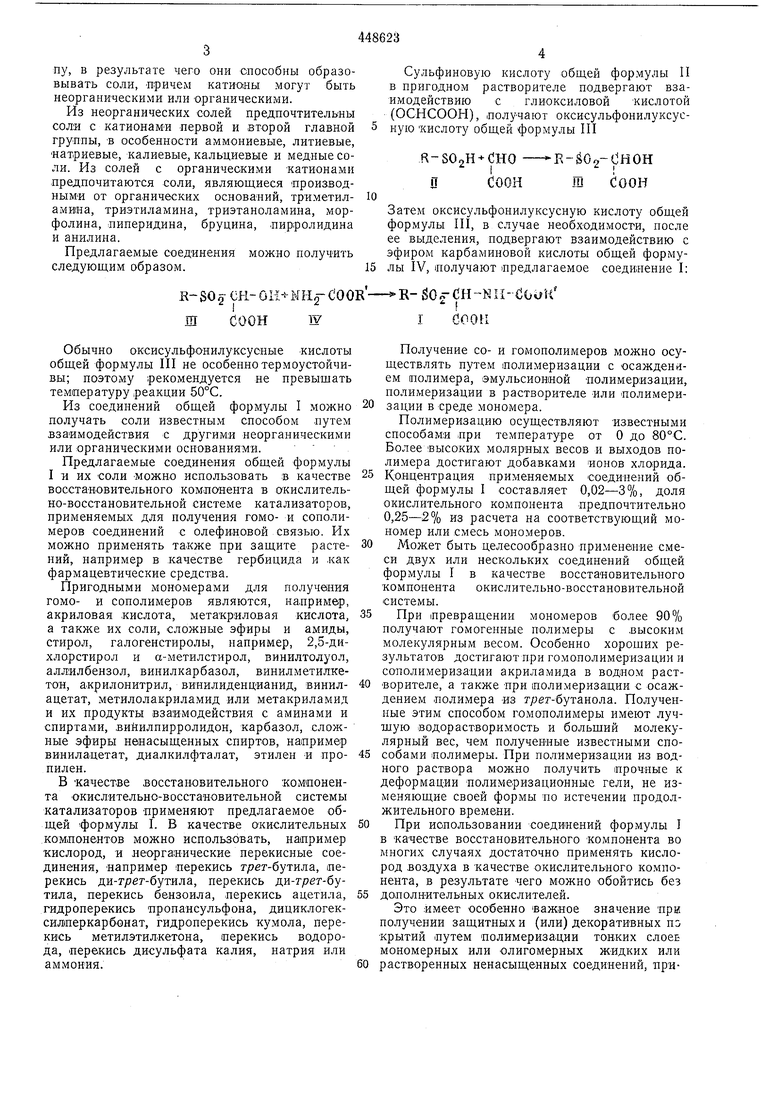

Пример 1. В полимеризационный сосуд е.мкостью 2 л, снабженный мешалкой, обратным холодильником, термометром, тремя подводами и водяной ванной, . подают 1 л деионизированной воды 0,1 мл 0,001 %-ного раствора CuSO/i, 0,05 г NaCl и 100 г акрилонитрила. Пагревают до 50°С, пропуская слабый ноток азота. По достижении этой температуры в течение цриблизительно 15 мин из отдельных капельных воронок по каплям добавляют 48 мл 0,5%-ного водного раствора дисульфата перекиси калия и 48 мл 1,0%-ного водного раствора соединения формулы

ОСИ,

S02-CH--NH-COOCHj СООН

Полимеризация начинается приблизительно через 10 мин, причем температура повышается до 55-57°С. Затем в течение 1 час по каплям добавляют еще 100 г акрилонитрила,

112 мл 0,5%-iHoro водного раствора дисульфата перекиси калия и 112 мл 1,0%-ного волного раствора соединения вышеуказанной формулы. По завершении реакции перемешивают еще в течение 1 час при 70°С.

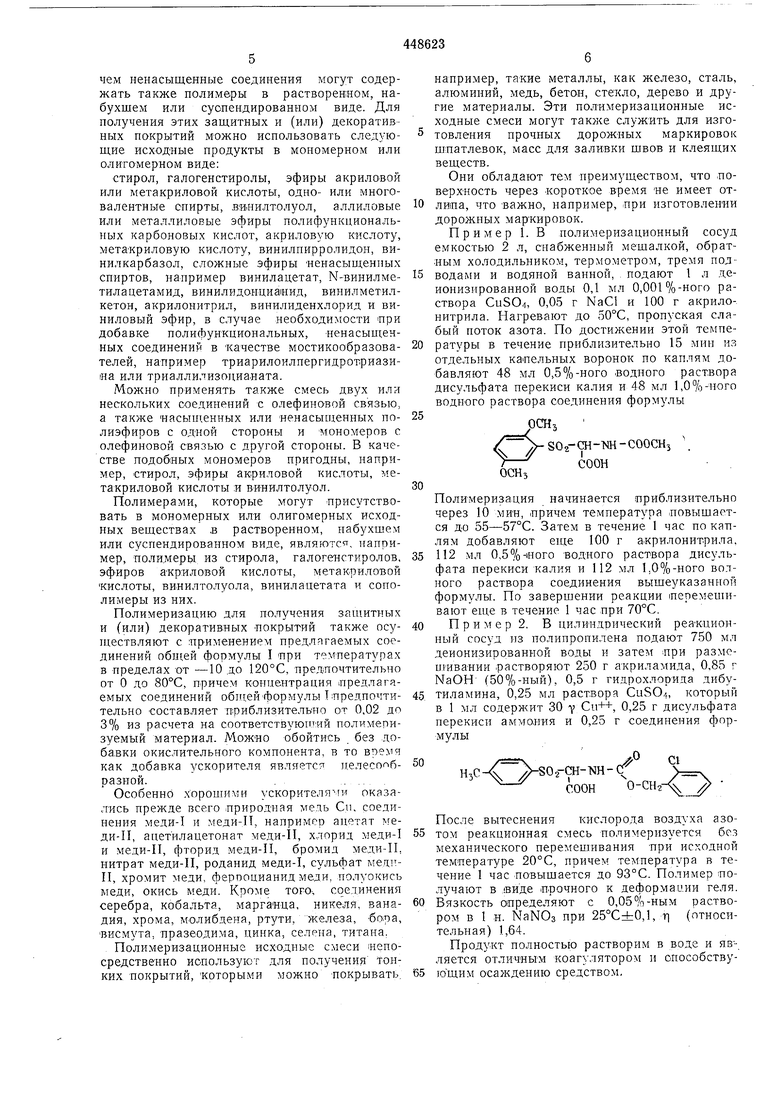

П р и м е р 2. В цилиндрический реакционцый сосуд из полипропилена подают 750 мл деионизированной воды и затем при размешивании растворяют 250 г акриламида, 0,85 г NaOH (50%-ный), 0,5 г гидрохлорида дибутиламина, 0,25 мл раствора CuSO, который в 1 мл содержит 30 f Си++, 0,25 г дисульфата перекиси аммония и 0,25 г соединения формулы

,,0

С1

НзС-С 50г-СН-Ш-(/

- СООН 0-СН,После вытеснения кислорода воздуха азотом реакционная смесь полимеризуется без механического перемешивания при исходной температуре 20°С, причем температура в течение 1 час повышается до 93°С. Полимер получают в прочного к деформации геля. Вязкость определяют с 0,05%-ным раствором в 1 н. NaNOs при 25°С±0,1, IT (относительная) 1,64.

Продукт полностью растворим в воде и является отличным коагулятором и способствующим осаждению средством.

Пример 3. В автоклав емкостью 2 л .подают смесь из 260 мл деионизированной .воды, 5 г мерзолата-4, 1,5 г erop-Na-фосфата и 1,5 г трет-Ыа-фосфата. После добавки 1,0 мл 0,001 %-:ного раствора CuCl и 1,0 г соединения общей формулы

х 80г-СН-М1-СОО-СНгСНгСН соон

CF,

продувкой азотом удаляют кислород воздуха. Затем при 60°С подают этилен до достижения упругости насыщения 160 ат и затем в течение 2 час добавляют раствор из 1,0 г третбутилперпивалата в 100 мл уксусного эфира.

После четырехчасовой реакц-ии охлаждают до комнатной температуры и снимают давление. Получают 74 г порощкообразного белого полимера. Продукт имеет молекулярный вес 55000.

Примеры 7-14 касаются (получения декоративных и (или) защит1ных -покрытий.

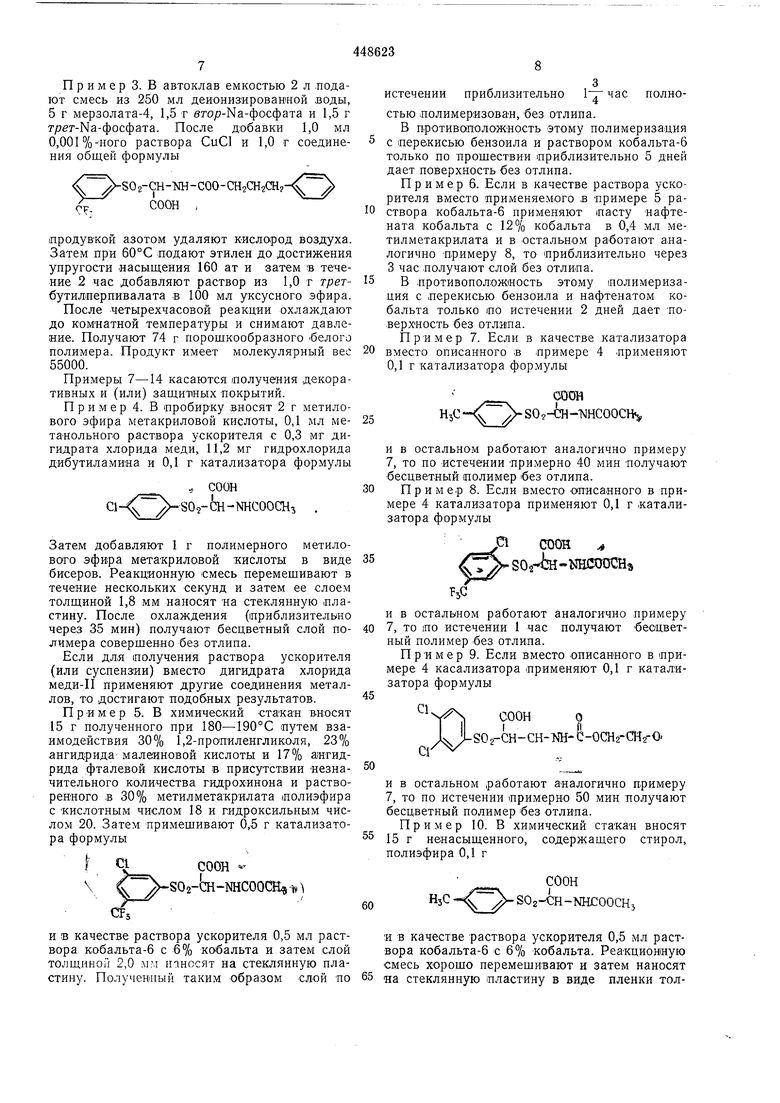

Пример 4. В оробирку вносят 2 г метилового эфира метакриловой кислоты, 0,1 мл метаНольного раствора ускорителя с 0,3 мг дигидрата хлорида меди, 11,2 мг гидрохлорида дибутиламияа и 0,1 г катализатора формулы

- СООН 80 -Ьн-МНСООСНз .

Затем добавляют 1 г полимерного метилового эфира метакриловой кислоты в виде бисеров. Реакционную смесь перемещивают в течение нескольких секунд и затем ее слоем толщиной 1,8 мм наносят на стеклянную пластину. После охлаждения (триблизительно через 35 мин) получают бесцветный слой полимера соверщенно без отлипа.

Если для получения раствора ускорителя (или суспензии) вместо дигидрата хлорида меди-П применяют другие соединения металлов, то достигают подобных результатов.

П р -и м е р 5. В химический стакан вносят 15 г полученного при 180-190°С путем взаимодействия 30% 1,2-пропиленгликоля, 23% ангидрида малеиновой кислоты и 17% ангидрида фталевой кислоты в присутствии незначительного количества гидрохинона и растворенного в 30% метилмегакрилата полиэфира с кислотным числом 18 и гидроксильным числом 20. Затем примешивают 0,5 г катализатора формулы

СООН 802-Ьн-ШСООШ81

истечении приблизительно 1- час полностью полимеризован, без отлипа.

В противоположность этому полимеризация с перекисью бензоила и раствором кобальта-6 только по проществии приблизительно 5 дней дает поверхность без отлипа.

Пример 6. Если в качестве раствора ускорителя вместо применяемого в примере 5 раствора кобальта-6 применяют пасту нафтената кобальта с 12% кобальта в 0,4 мл метилметакрилата и в остально.м работают аналогично примеру 8, то приблизительно через 3 час получают слой без отлипа.

В противоположность этому полимеризация с перекисью бензоила и нафтенатом кобальта только по истечении 2 дней дает поверхность без отлипа.

Пример 7. Если в качестве катализатора

вместо описанного .в примере 4 применяют 0,1 г катализатора формулы

СОШ

-80г-СН-ШСООСН

Н,Си в остальном работают аналогично примеру 7, то по истечении примерно 40 мин получают бесцветный полимер без отлипа. Пример 8. Если вместо описанного в примере 4 катализатора применяют 0,1 г катализатора формулы

СООН 4 SOf-bl-NHCOTCHtj

и в остальном работают аналогично примеру 7, то по истечении 1 час получают бесцветный полимер без отлипа.

Пример 9. Если вместо описаниого в примере 4 касализатора применяют 0,1 г катализатора формулы

СООНо

IП

80г-СН-СН-КН- С-ОСНгСНг-О

и в остальном работают аналогично примеру 7, то по истечении примерно 50 мин получают бесцветный полимер без отлипа.

Пример 10. В химический стакан вносят 15 г ненасыщенного, содержащего стирол, полиэфира 0,1 г

СООН

НзСSOa-CH-NHCOOCH,

и IB качестве раствора ускорителя 0,5 мл раствора кобальта-6 с -6% кобальта и затем слой толщиной 2,0 мм наносят на стеклянную пластину. Полученный таким образом слой по

и в качестве раствора ускорителя 0,5 мл раствора кобальта-6 с 6% кобальта. Реакционную смесь хорощо перемешивают и затем наносят 65 на стеклянную пластину в виде пленки тол9

щиной 0,15 мм. Полученная таким образом пленка -по истечении 1 час не имеет отлита.

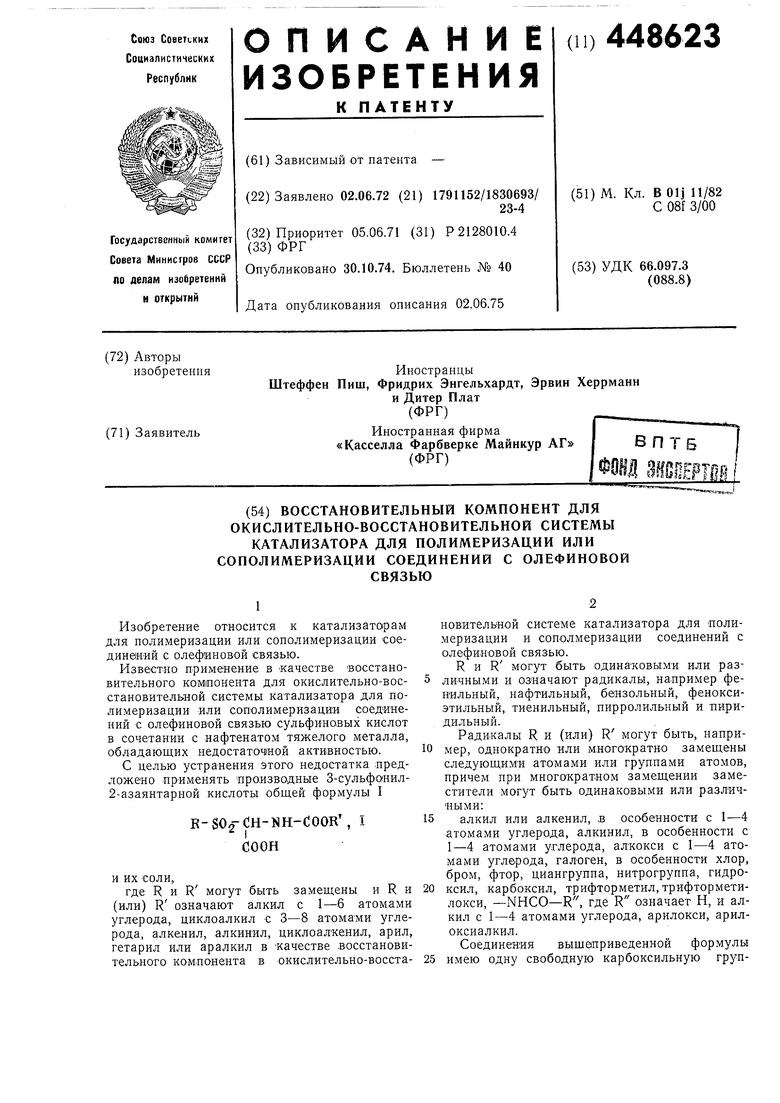

Пример 11. В П.рюбирку виосят 2 г метилового эфира метакриловой кислоты 0,1 мл метанольного раствора ускорителя с 0,3 мг дигидрата хлорида меди-П 2 мг бромида натрия и 0,05 г Катализатора формулы

Ю

РИД лития, хлорид натрия, иод натрия, цианид натрия, хлорид калия, бромид калия, йодид калия, перманганат калия, роданид калия, карбонат рубидия, ацетат аммония, карбонат аммония, гидрокарбонат аммония, формиат аммония и сульфат аммония.

соон

SOa-CH-NHCOOCH,

в мелкоиорошковом виде. Затем добавляют 1 г полимерного метилового эфира метакриловой кислоты. Реакционную смесь размешивают только ,в течение нескольких секунд -и затем в виде слоя толщиной примерно il,4 мм наносят на листовой алюминий.

После охлаждения получают бесцветный полимер без отлила.

Если для получения раствора ускорителя (или суспензии) вместо бромида натрия -применяют другие соли в том же самом количестве, то получают подобные результаты.

Особенно пригодными оказались соли щелочных металлов и аммония, например хлоПредмет изобретения

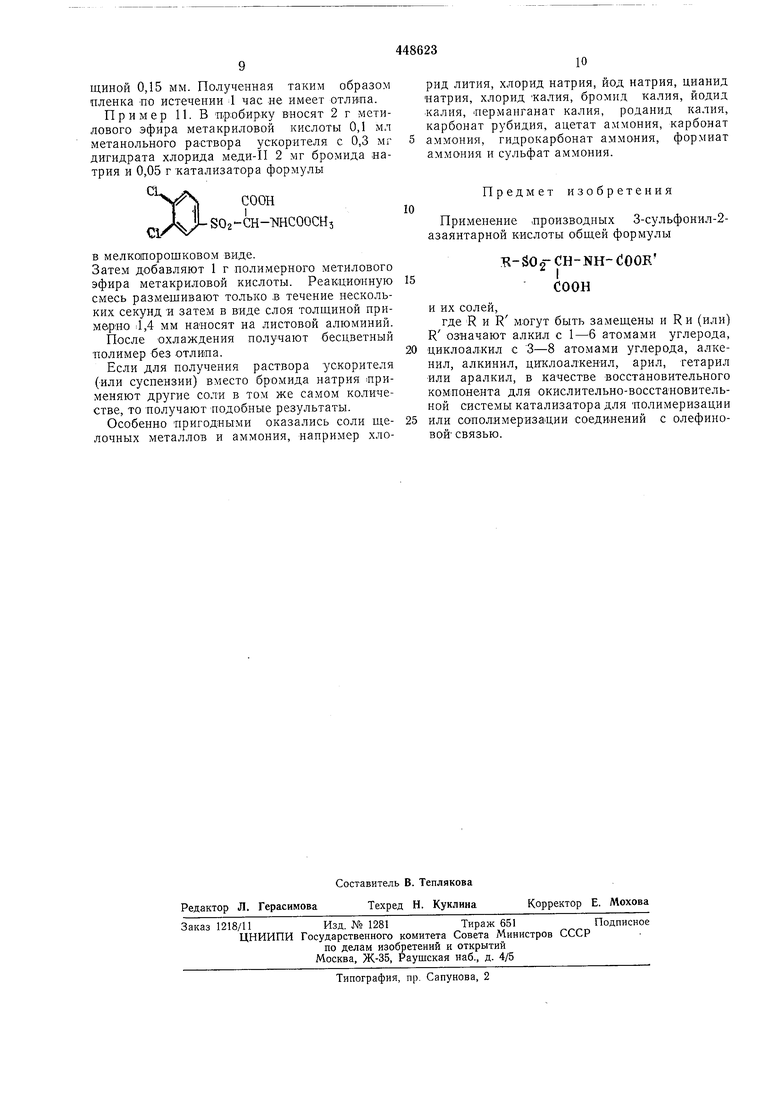

Применение .производных З-сульфонил-2азаянтарной кислоты общей формулы

TR-SOn-CH-NH-COOE I

СООН

и их солеи,

где R и R могут быть замещены и Ни (или) R означают алкил с 1-6 атомами углерода,

цнклоал.кил с 3-8 атомами углерода, алкенил, алкинил, циклоалкенил, арил, гетарил или аралкил, в качестве восстановительного компонента для окислительно-восстановительной системы катализатора для полимеризации

или сополимеризации соединений с олефиновой- связью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения линейных полимеров | 1973 |

|

SU508213A3 |

| Способ фиксации пигментов на волокнистых материалах | 1973 |

|

SU550990A3 |

| Способ получения производных 3-сульфонил-2-азаянтарной кислоты или их солей | 1972 |

|

SU540565A3 |

| Способ получения сульфонильных соединений | 1972 |

|

SU559646A3 |

| Способ получения производных метилендиамина | 1973 |

|

SU503505A3 |

| Способ получения водорастворимого азотсодержащего сополимера | 1980 |

|

SU995707A3 |

| Способ получения фиксированных на носителе биологически активных макромолекулярных соединений | 1973 |

|

SU526294A3 |

| БИБЛИОТЕКА | | 1972 |

|

SU334712A1 |

| АЯ БИБЛИОТЕКА | 1970 |

|

SU276834A1 |

| ПОЛИМЕРЫ С УГЛЕВОДНЫМИ БОКОВЫМИ ГРУППАМИ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2541534C2 |

Авторы

Даты

1974-10-30—Публикация

1972-06-02—Подача