Изобретение относится к способу получения метакрилонитрила, являющегося сырьем для производства синтетических материалов, в частности метакрилата.

Известен способ нолучепия метакрилонитрила путем взаимодействия изобутилена с аммиаком и кислородом при 350-500°С в присутствии катализатора, в качестве которого применяют смесь окислов теллура, железа и молибдена, взятых в молярном соотношении 0,1 -10 : 0,1 -1 : 1, что составляет 10-85 : 8- 9:7-80 вес. %. Смесь этих окислов наносят на любой классический носитель-каолин, окись алюминия, кизельгур, силикагель.

Ири этом выход метакрилонитрила не превышает 20% (в расчете на исходный кислород).

Недостаток известного способа заключается в невысокой селективности катализатора, низком выходе целевого продукта, что обусловлено глубоким окислением продуктов реакции со значительным образованием побочных соединений.

Целью изобретения является усовершенствование известного способа, способствуюшее повышению выхода метакрилонитрила. Эта цель достигается тем, что применяют смесь окислов, содержащую, вес. %; окись железа 25-50; окись молибдена 1 -15 и окись теллура до 100.

Приготовление такого катализатора осуществляют известными способами, например пропиткой носителя окислами, а также соосаждением окислов па носителе.

Соглаецо первому способу раствор окислов и носитель энергично неремешивают, а затем еушат при 120°С.

Можно также готовить катализатор соосаждением окислов на са.мом носителе, который применяют в виде геля. Для этого добавляют к золю двуокиси кремния определенное количество молибденовой, теллуровой кислот и нитрата железа. Смесь сушат при 120°С в течение 24 ч, зате.м прокаливают при

450°С в течение 24 ч.

Температуру реакции поддерживают 300- 600°С, предпочтительно 350-500°С.

Время контакта смеси углеводородов, кислорода и аммиака с катализатором может

колебаться в широких пределах, по предпочтительно от 0,5 до 15, лучше от 1 до 6 с.

Применение способа можно осуществлять в

двух вариантах. Один из них состоит в проведении реакции в реакторе с неподвижным

слоем катализатора, а второй в проведении

процесса в реакторе с кипящим слоем.

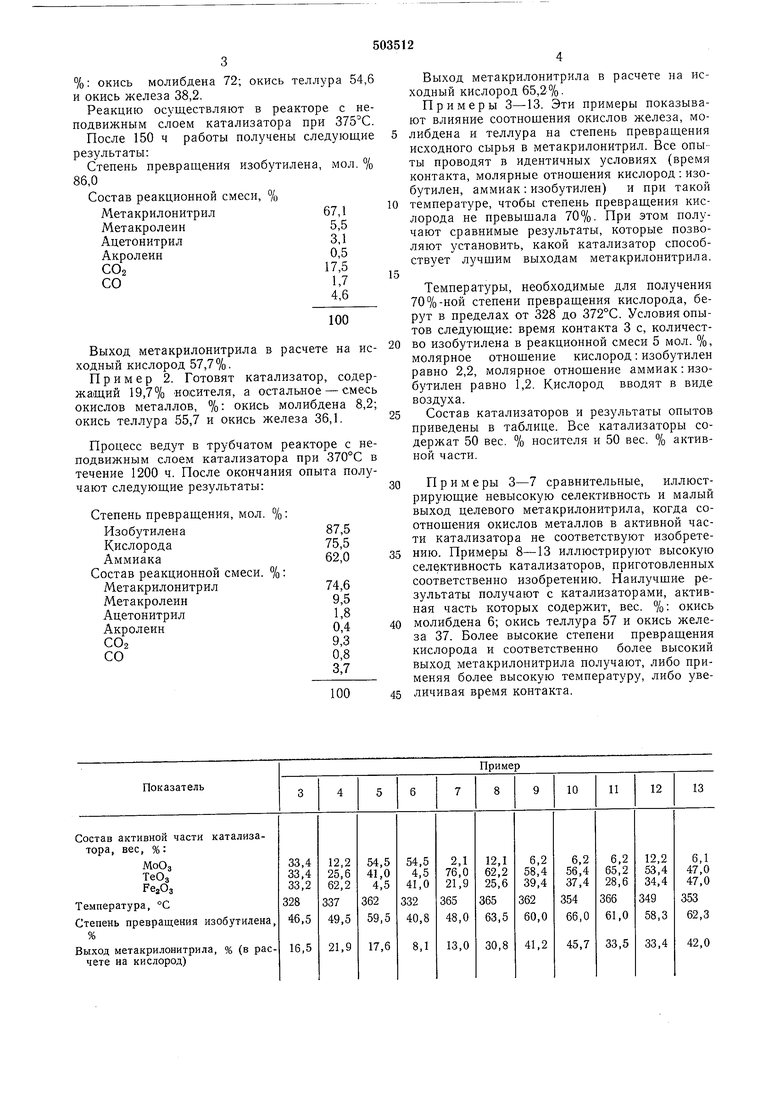

Пример 1. Готовят катализатор, содержащий 50% носителя, а остальное - смесь окислов металлов. В состав смеси входит, %: окись молибдена 72; окись теллура и окись железа 38,2. Реакцию осуществляют в реакторе с подвижным слоем катализатора при 37 После 150 ч работы получены следую результаты: Степень превращения изобутилена, мол 86,0 Состав реакционной смеси, % Метакрилонитрил67,1 Метакролеин5,5 Ацетонитрил3,1 Акролеин0,5 СО217,5 СО1,7 Выход метакрилонитрила в расчете на ходный кислород 57,7%. Пример 2. Готовят катализатор, сод жащий 19,7% носителя, а остальное - см окислов металлов, %: окись молибдена окись теллура 55,7 и окись железа 36,1. Процесс ведут в трубчатом реакторе с подвижным слоем катализатора при 370°С течение 1200 ч. После окончания опыта по чают следующие результаты: Степень превращения, мол. %: Изобутнлена Кислорода Аммиака Состав реакционной смеси. %: Метакрилонитрил Метакролеин Ацетонитрил Акролеин Выход метакрилонитрила в расчете на исходный кислород 65,2%. Примеры 3-13. Эти примеры показывают влияние соотнощения окислов железа, молибдена и теллура на степень превращения исходного сырья в Метакрилонитрил. Все опыты проводят в идентичных условиях (время контакта, молярные отнощения кислород : изобутилен, аммиак : изобутилен) и при такой температуре, чтобы степень превращения кислорода не превыщала 70%. При этом получают сравнимые результаты, которые позволяют установить, какой катализатор способствует лучщим выходам метакрилопитрила. Температуры, необходимые для получения 70%-ной степени превращения кислорода, берут в пределах от 328 до 372°С. Условия опытов следующие: время контакта 3 с, количество изобутилена в реакционной смеси 5 мол. %, молярное отнощение кислород: изобутилен равно 2,2, молярное отнощение аммиак: изобутилен равно 1,2. Кислород вводят в виде воздуха. Состав катализаторов и результаты опытов приведены в таблице. Все катализаторы содержат 50 вес. % носителя и 50 вес. % активной части. Примеры 3-7 сравнительные, иллюстрирующие невысокую селективность и малый выход целевого метакрилонитрила, когда соотнощения окислов металлов в активной части катализатора не соответствуют изобретению. Примеры 8-13 иллюстрируют высокую селективность катализаторов, приготовленных соответственно изобретению. Наилучщие результаты получают с катализаторами, активная часть которых содержит, вес. %: окись молибдена 6; окись теллура 57 и окись железа 37. Более высокие степени превращения кислорода и соответственно более высокий выход метакрилонитрила получают, либо применяя более высокую температуру, либо увеличивая время контакта. 5 Формула изобретения Способ получения метакрилоиитрила путем взаимодействия изобутилена с аммиаком и кислородом при 350-500°С в присутствии ка-5 тализатора, содержащего 10-85 вес. % окиси теллура, не выше 80 вес. % окиси молибдена и окись железа, с последуюищм выделением б целевого продукта известными приемами, отличающийся тем, что, с целью повышеция селективности процесса и увеличения выхода целевого продукта, применяют смесь окислов, содержащую, вес. %: Окись железа 25-50 Окись молибдена 1 -15 Окись теллура До 100

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ И АММОКСИДАЦИИ ОЛЕФИНОВ | 2003 |

|

RU2341327C2 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| Способ получения метакрилонитрила | 1973 |

|

SU455531A3 |

| СПОСОБ ПОЛУЧЕНИЯ УСОВЕРШЕНСТВОВАННЫХ КАТАЛИЗАТОРОВ АММОКСИДИРОВАНИЯ НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2011 |

|

RU2560878C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1973 |

|

SU400084A1 |

| УСОВЕРШЕНСТВОВАННЫЕ КАТАЛИЗАТОРЫ АММОКСИДИРОВАНИЯ НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2011 |

|

RU2561084C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ НИТРИЛОВ И КАТАЛИЗАТОР ДЛЯ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2077528C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ НЕНАСЫЩЕННЫХ АЛИФАТИЧЕСКИХ НИТРИЛОВ | 1972 |

|

SU434648A3 |

Авторы

Даты

1976-02-15—Публикация

1972-03-03—Подача