При прессовании изделий из размельченного сырья в большинстве случаев требуется последующая просушка; при этом сушка может производиться обычным образом и с оставлением изделий в формах во избежание нарушения приданных им оформлений.

Изделия, формуемые из разжиженных масс, обычно сушатся на специальных сетчатых полках открытыми с весьма большим содержанием остаюп1ейся неотжатой влаги, что крайне удорожает и удлиняет сушку.

Если используется масса в воздушно-сухом состоянии, то для получения из нее достаточно плотного и механически прочного изделия, которое при сушке не теряло бы приданной ему формы, сушить такие изделия приходится, не вынимая их из форм. В этом случае количество выпариваемой воды во много раз сокращается, как и затраты топлива, но количество изделий часто оказывается ниже. Чтобы получить нормальную связанность массы в изделиях, приходится брать увеличенные количества сырья и, давая более сильное давление, мириться с увеличенным объемным весом и расходом

сырья. К тому же сушка в обычных формах, имеющих свободные выходы для пара, ускоренно происходит по периферии и поэтому замедляется прогрев Б середине и сушка задерживается. Как и при сушке без форм, благодаря скорому образованию сухой наружной корочки п доступу кислорода воздуха внутрь форм обычной конструкции, ускорять просушку применением особо повышенных темторатур бывает даже опасно в первой половине сушильного процесса.

По указанным причинам оба существующих метода формования и сутки изделий и из мокрой массы и из воздушно-сухой имеют крупные недочеты, причем не только в отношении экономичности их, но и с технологической стороны. Чтобы при сушке вся масса была при возможно равных внешних влияниях и чтобы прогрев массы был более равномерным, быстрая сушка с поверхности нежелательна.

Требуется начинать с прогрева сушимого предмета во всех его слоях, для чего выгодно использовать наличную влагу, которая(будучи обращенной в пар) должна до выхода наружу пропарить всю массу и выравнять температуру во всех точках сушимого предмета.

Предлагаемое изобретение имеет в виду проведение ускоренной сушки изделий в нрессовой форме путем прогревания и пропаривания в герметически замкнутом пространстве. Для этого нижняя часть обогреваемой формы снабжена желобами для жидкости, в которую погружается нижний край бортов верхней подвижной части формы, образуя гидравлический затвор.

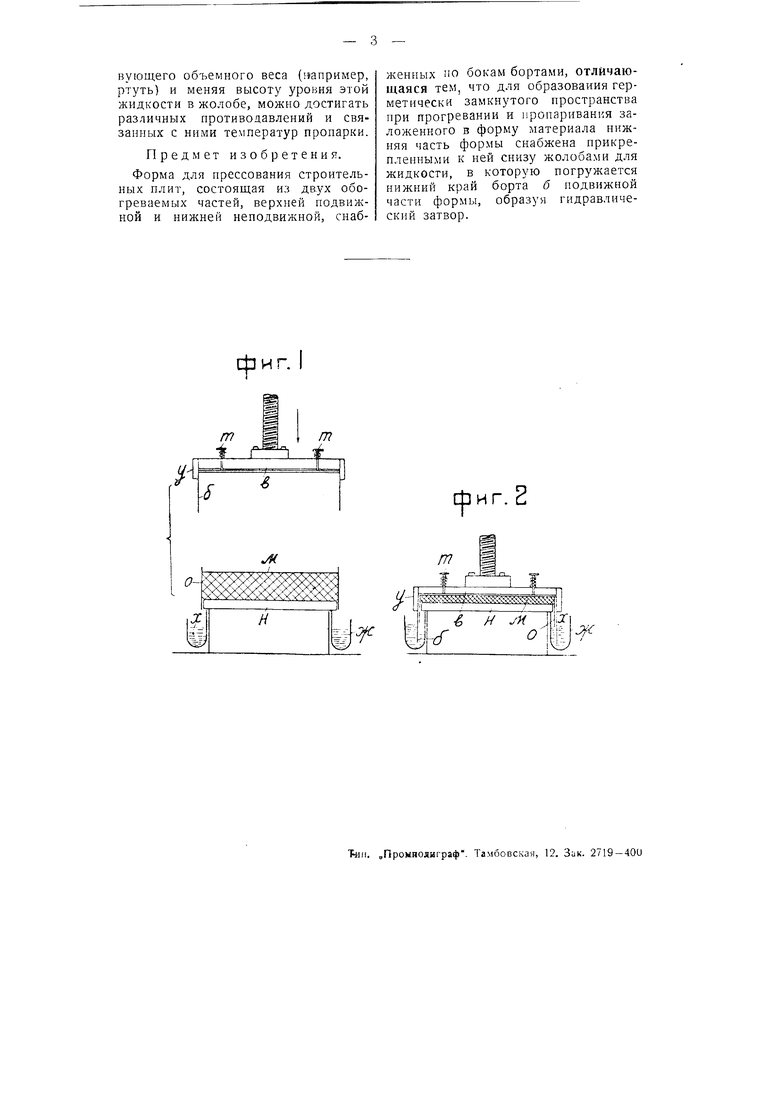

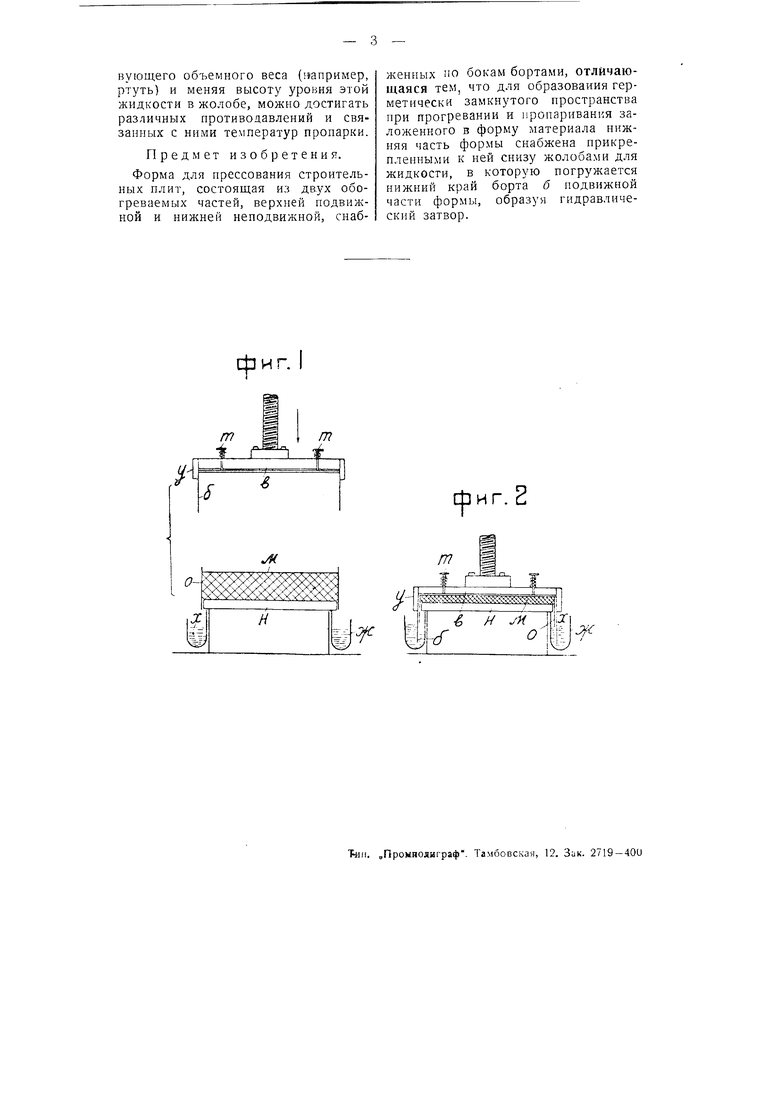

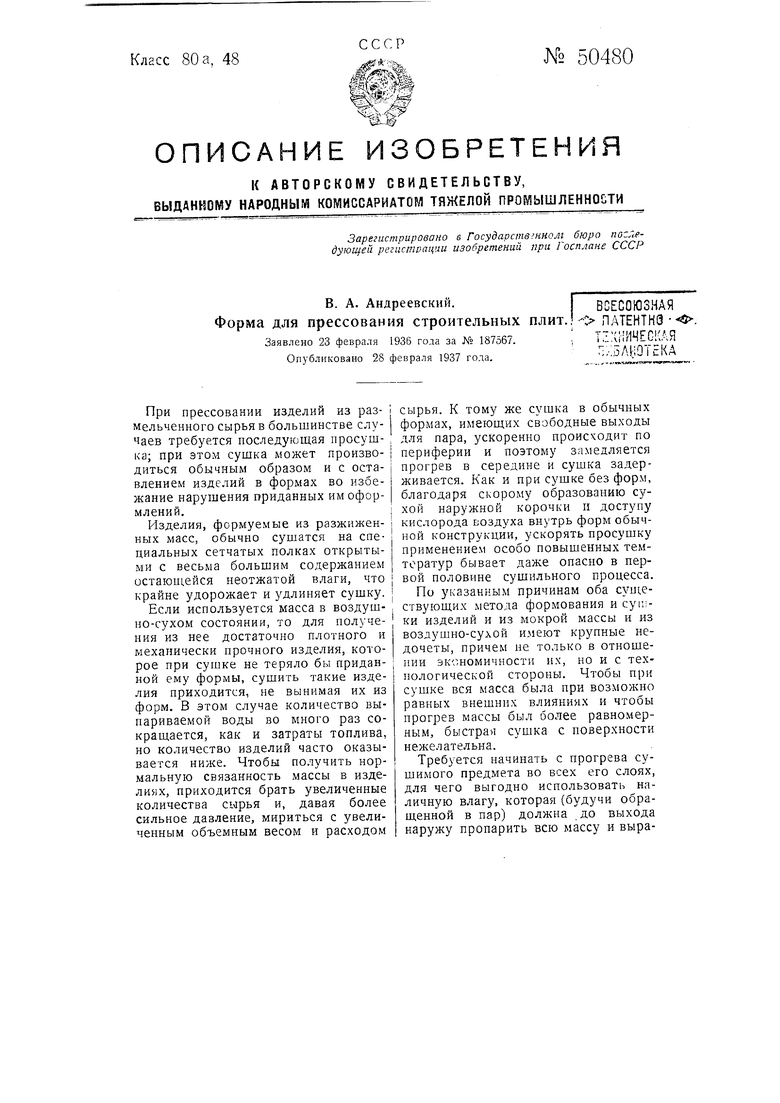

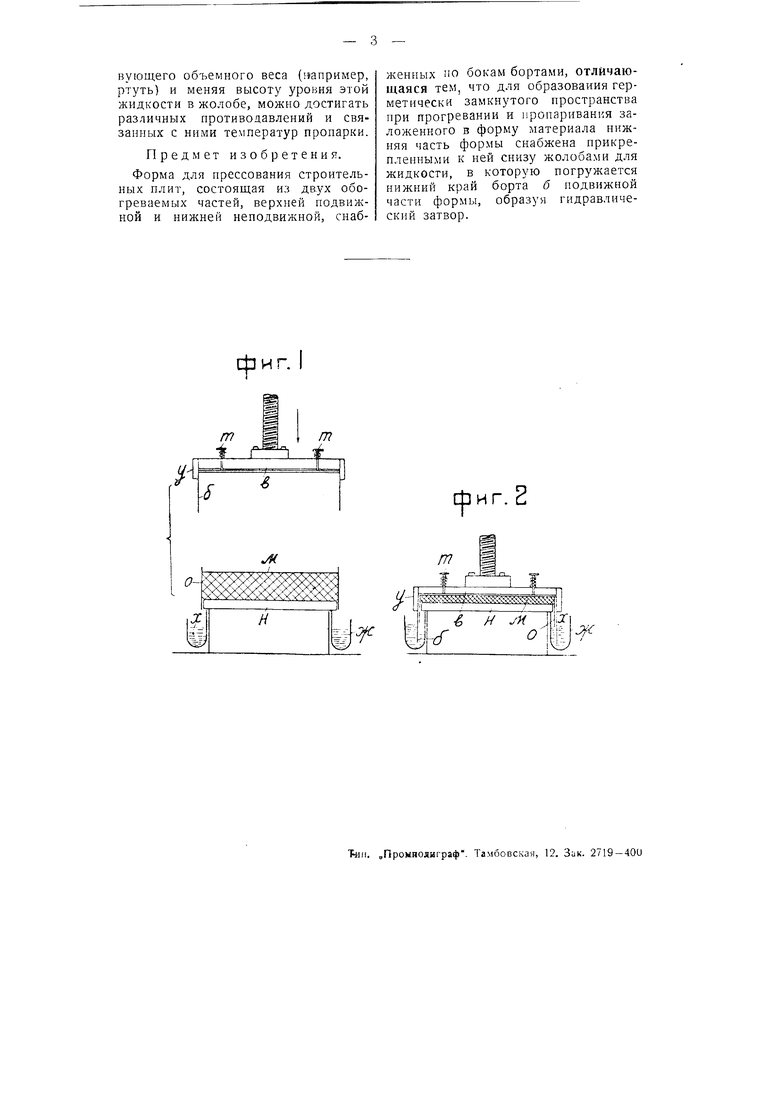

На схематическом чертеже фиг. 1 изображает вертикальный разрез формы при поднятой верхней части, а фиг. 2-то же при опущенной.

Прессовая форма состоит из двух обогреваемых паром или электричеством плит, из коих нижняя н-неподвижная, а верхняя в действием винта или поршня гидропресса может быть поднимаема и опускаема для сближения с нижней до нужного предела спрессования помещенной в форму массы м.

Нижняя плита окружается легкой плотно охватывающей ее подвижной обоймой о, служащей бортами для помещаемой на нижнюю плиту прессуемой массы м. К нижней плите « плотно приделан окамляющий ее со всех сторон жолоб У/С, служащий для помещения в него какой-либо жидкости X.

к верхней плите приделан по бокам замкнутый борт б, ширина которого рассчитывается на охват обоймы о после того, как верхняя плита в будет опущена. В верхней своей части борта б имеют утолщение у, играющее роль ребра жесткости, для преодоления распирающего действия прессуемой массы и термоизолирующей обкладки, имеющей назначение сокраП1ать потери через торцевые не обогреваемые части спрессованного изделия. Кроме того, в верхней плите предусматриваются два отверстия т, через которые в случае застревания сушимого предмета (плиты) можно его вытолкнуть. Этимиже отверстиями, закрываемыми пробками, можно пользоваться и для выпуска паров воздуха.

Форма предназначается для прессования массы той небольшой исходной влажности, при которой вода под прессом не выжимается ни при каких усилиях.

После того, кзк верхняя плита в поднята, обойма о устанавливается на нужной высоте и в нее накладывается прессуемая масса.

Когда масса заложена, опускается верхняя плита, причем борта проходят снарун{И стенок обоймы о, которая после соприкосновения с верхней плитой в также опускается до тех пор, пока масса м не будет сжата до требуемого уплотнения и не достигнет заданной толщины (фиг. 2). При опускании верхней плиты в ее борта б на известном уровне погрузятся в жидкость X, вследствие чего прессуемая масса окажется герметически закрытой от доступа к ней

в гепшего воздуха.

Происходящее нагревание уплотненной массы от прессовых плит,

имеющих температуру свыше 100°,

вначале не сопровождается потерями влаги, ибо в закрытой форме налитая в жолоб жидкость играет роль гидравлического затвора; при этом масса пропаривается (за счет влаги, которая в ней находится) до того момента, пока образующиеся внутри формы пары не приобретут некоторого напряжения, достаточного для преодоления противодавления столба жидкости в жолобе ж и выхода наружу

Для удлинения срока пропарки уменьшать приток тепла, а в случае желания ускорить отгонку пара для просушки и термической обработки изделия остается продолжать прогрев и даже увеличивать

подачу тепла, не опасаясь возгорания, которое при отсутствии воздуха

затрудняется.

Сушка ускоряется за счет осуществляемого выпаривания воды вместо испарения, происходящего с поверхности и сопровождающегося образованием снаружи корки, задерживающей прогрев сушимого предмета во

внутренних слоях.

Выбирая вид жидкости соответствующего объемного веса (например, ртуть) и меняя высоту уровня этой жидкости в жолобе, можно достигать различных противодавлений и связанных с ними температур пронарки.

Предмет изобретения.

Форма для нрессования строительных плит, состоящая из двух обогреваемых частей, верхней подвижной и нижней неподвижной, снабженных О бокам бортами, отличающаяся тем, что для образования герметически замкнутого пространства при прогревании и пропаривания заложенного в форму материала нижняя часть формы снабжена прикрепленными к ней снизу жолобами для жидкости, в которую погружается нижний край борта б подвижной части формы, образуя гидравлический затвор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для пропаривания и последующей сушки деревянных брусьев | 1929 |

|

SU21429A1 |

| Способ получения топливных брикетов из коксовой мелочи | 2022 |

|

RU2792824C1 |

| Непрерывно действующий аппарат для получения уксусной кислоты | 1931 |

|

SU31014A1 |

| Ленточный пресс для прессования древесных плит | 1976 |

|

SU575229A1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406951C1 |

| МНОГОЗОННАЯ МНОГОЛЕНТОЧНАЯ ТОННЕЛЬНАЯ СУШИЛКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШЕЛКОВИЧНЫХ КОКОНОВ | 1950 |

|

SU93088A1 |

| Способ сушки электрических кабелей с бумажной или иной изоляцией | 1925 |

|

SU6250A1 |

| РОМБИЧЕСКАЯ СУШИЛКА | 1994 |

|

RU2067270C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 1996 |

|

RU2124985C1 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ В СЛОЕ И НАГРЕВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185579C1 |

фиг.

фиг. 2

Авторы

Даты

1937-01-01—Публикация

1936-02-23—Подача