1

Изобретение относится к составам эпоксидных композиций.

Известны износостойкие эпоксидные композиции, включающие эпоксидную смолу, отвердитель и дисперсные минеральные наполнители 1, причем максимальную износостойкость имеют композиции, содержащие в качестве наполнителя двуокись титана (до 15 MM-VM).

Известна композиция, включающая эпоксидную смолу, отвердитель и окись алюминия 2, имеющая износостойкость 17-22 .

С целью увеличения износостойкости в предложенную эпоксидную композицию вводят окись алюминия в виде монокристаллов пластинчатой формы с размером частиц в поперечнике от 50 до 400 мк и толщиной от 15 до 30 мк при следующем соотношении компонентов, вес. ч.:

Эпоксидная смола100

Окись алюминия60-300

Отвердитель40-65

Пластинчатая форма монокристаллов а-окиси алюминия получается кристаллизацией из раствора расплава фторида кальция с последующим отделением флюса путем кислотной обработки.

Пример 1. 100 вес. ч. эпоксидианового олигомера с эпоксидным эквивалентом 0,505 смешивают с 30 вес. ч. аминоимидазолина и

10 вес. ч. диэтилентриаминометилфенола, тщательно перемешивают в течение 10 мин. К полученной композиции добавляют соответственно 60, 100, 150, 200, 280 или 330 вес. ч. пластинчатой а-окиси алюминия (размер монокристаллов в поперечнике 50-400 мкм, толщина 15-30 мкм).

Смесь тщательно перемешивают в течение 15-20 мин, вакуумируют при комнатной температуре и остаточном давлении не более 500 мм рт. ст. в течение 30-40 мин.

Композицию отверждают в течение суток при комнатной температуре с дополнительной термообработкой при 10б°С в течение 5 час.

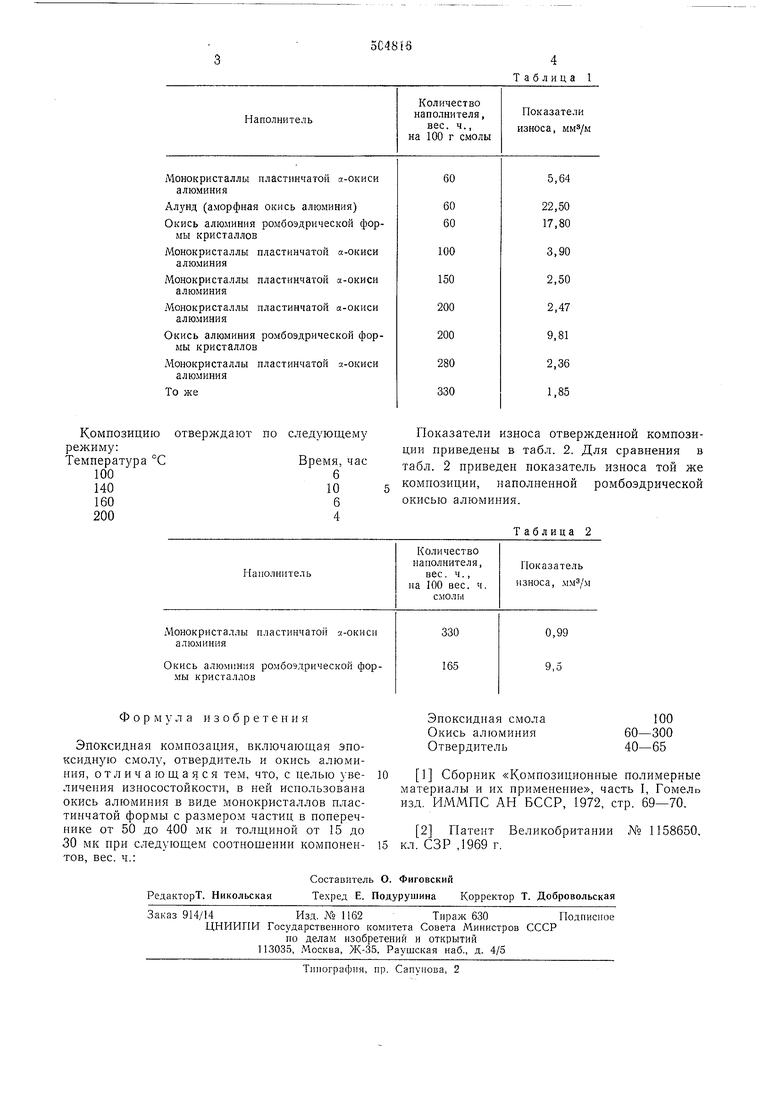

Показатели износа отвержденной эпоксидной композиции с различным содержанием наполнителей приведены в табл. 1.

Для сравнения в табл. 1 приведены показатели износа той же эпоксидной композиции, наполненной алундом и ромбоэдрической окисью алюминия.

Пример 2. В 100 вес. ч. эпоксидиановой смолы с эпоксидным эквивалентом 0,4 вводят 63 вес. ч. расплавленной эвтектической смеси аддуктов антрацена и циклопентадиеиа с малеиновым ангидридом и 0,2 вес. ч. ускорителя - трис(диметиламинометил) фенола. В полученную композицию вводят 330 вес. ч. монокристаллов а-окиси алюминия пластинчатой формы по примеру 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| Полимерная композиция | 1976 |

|

SU869561A3 |

| УРЕТАНСОДЕРЖАЩИЕ ПРОСТЫЕ ПОЛИЭФИРЫ С КОНЦЕВЫМИ ПЕРВИЧНЫМИ АМИНОГРУППАМИ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДИАНОВЫХ СМОЛ И ЭПОКСИДНАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ (ВАРИАНТЫ) | 1992 |

|

RU2084467C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2179990C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него. | 2021 |

|

RU2773075C1 |

| Способ получения смеси 2-оксо-2,3-дигидро-4,6,-бис-(3 @ -диэтиламинометилен-4 @ -оксифенил)-1,3,5-триазина и 2,4,6-трис-(3 @ -диэтиламинометилен-4 @ -оксифенил)-1,3,5-триазина | 1985 |

|

SU1313854A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ МАТЕРИАЛОВ | 1992 |

|

RU2054440C1 |

| Полимерная антифрикционная композиция | 1981 |

|

SU994520A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2039773C1 |

отверждают по следующему

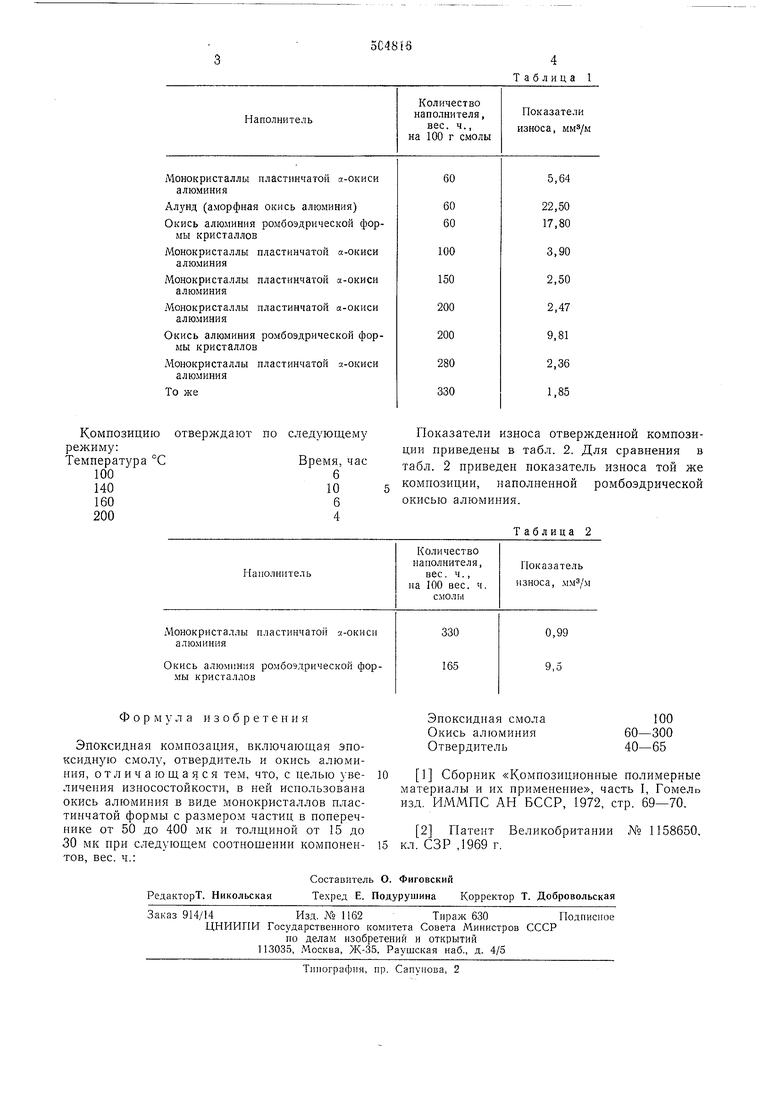

Показатели износа отвержденной композиции приведены в табл. 2. Для сравпения в

износа той же ромбоэдрической

Авторы

Даты

1976-02-28—Публикация

1974-08-30—Подача