Изобретение относится к области технологии эпоксидных композиций, в частности к получению быстроотверждающихся эпоксидных композиций горячего формования, используемых в качестве связующего для производства композиционных материалов и изделий из них, например армированных пластиков, в том числе пултрузионным методом. Изобретение может быть использовано в автомобильной, авиационной, аэрокосмической, электротехнической и других отраслях промышленности.

Проблема получения быстроотверждающихся связующих с хорошей технологичностью, обеспечивающих получение композиционных (особенно армированных) материалов и изделий из них с высокими прочностными характеристиками, теплостойкостью и другими свойствами остается актуальной, в особенности, при использовании такого высокопроизводительного способа формования, каким является пултрузионный метод.

Известны композиции связующих, включающие эпоксидные смолы, ангидридный отвердитель и основный катализатор, которые при нагревании способны к быстрому отверждению (1. Пат. США, 5439977, 1995; 2. Пат. США, 5340890, 1994; 3. Авторское свидетельство СССР, 603651, 1978 г.).

Недостатком известных композиций является их сложный состав, малая жизнеспособность и невысокие характеристики отвержденных связующих.

Наиболее близким по технической сущности к заявляемому изобретению является состав быстроотверждающегося эпоксидного связующего, включающий эпоксидиановую смолу ЭД-20, ангидридный отвердитель изометилтетрагидрофталевый ангидрид (изо-МТГФА), основный катализатор 2,4,6-трис-(диметиламинометил)фенол (УП-606-2) (4. Устинова А. М., Олейникова Е.В., Липская В.А., Белобров Н.С., Воробьев А.Н. // Быстроотверждающееся эпоксидное связующее. Пластические массы. 1983. 3. С.34), который можно рассматривать в качестве прототипа.

Состав композиции по прототипу следующий, мас.ч.:

Эпоксидиановая смола ЭД-20 - 100

изо-МТГФА - 78,2

УП-606-2 - 1,5

Недостатками указанного состава являются малая жизнеспособность (pot life) связующего и его неудовлетворительная технологичность, связанная с наличием резкого экзотермического пика при отверждении. Кроме того, армированные волокнистыми наполнителями изделия со связующим по прототипу имеют недостаточно высокую ударную вязкость и повышенную пористость (и отсюда, повышенное водопоглощение). Необходимо дополнительное введение модификаторов ударной вязкости и добавок (пеногасителей), способствующих выведению воздушных включений, что усложняет состав связующего.

Технической задачей предлагаемого изобретения является упрощение состава композиции, повышение технологичности и жизнеспособности связующего и улучшение свойств конечного продукта при использовании его в качестве связующего для изготовления композиционных материалов и изделий из них, в том числе в пултрузионном процессе формования, не требующего дополнительного введения специальных добавок (модификаторов ударной вязкости, пеногасителей).

Данная техническая задача решается получением эпоксидной композиции горячего отверждения для формования композиционных изделий пултрузионным методом, которая включает 100 мас.ч., по крайней мере одной эпоксидиановой смолы или ее смеси с эпоксидной смолой, содержащей две или более эпоксидных групп, 75-100 мас. ч. ангидридного отвердителя и 0,5-5,0 мас.ч. основного катализатора отверждения - третичного амина общей формулы

где R1, R2, R3 - алифатические углеводородные радикалы, один из которых имеет 8-20 углеродных атомов, а остальные имеют один или два углеродных атома, или смеси третичных аминов.

Сопоставительный анализ уровня техники позволяет сделать вывод, что заявленная композиция имеет сходство с вышеприведенными аналогами, состоящее в наличии в ее составе компонента из класса основных катализаторов. Однако в отличие от известных основных катализаторов предлагаемая композиция содержит третичный амин (или смесь третичных аминов) общей формулы

где R1, R2, R3 - алифатические углеводородные радикалы, один из которых имеет 8-20 углеродных атомов, а остальные имеют один или два углеродных атома.

Третичные амины по предлагаемому изобретению, например, диметилдодециламин (ДМДА), метилэтилоктиламин (МЭОА), диметилэйкозиламин (ДМЭА) обладают необходимыми физико-химическими характеристиками (температурами плавления, кипения, воспламенения и др.), делающими их удобными при формовании композиционных изделий, в том числе и в пултрузионном процессе. Аналогичными свойствами обладает и техническая смесь третичных аминов (ТСТА) с преимущественным (не менее 40%) содержанием фракции С12. Наличие длинных углеводородных радикалов С8-С20 придает третичным аминам свойства поверхностно-активных веществ, а при концентрациях, превышающих критическую концентрацию мицеллообразования (ККМ), также свойства "мицеллирующих" катализаторов, и наделяет их дополнительными функциями воздуховыводителей (пеногасителей) и модификаторов ударной вязкости и электрических свойств.

В заявляемой эпоксидной композиции кроме эпоксидиановой смолы ЭД-20 по прототипу могут использоваться другие эпоксидиановые смолы или смеси ЭД-20 с другими эпоксидиановыми смолами (например, с ЭД-10 или ЭД-16) или с галогенсодержащими эпоксидиановыми смолами (например, ЭХД, УП-631), а также с эпоксидными смолами другой химической природы, в том числе с имеющими более двух эпоксидных групп в одной молекуле. Ассортимент таких эпоксидных смол чрезвычайно широк. К ним относятся, например, лапроксиды (би- и трифункциональные), трифункциональные эпоксисмолы - триглицидиловый эфир циануровой кислоты (смола ЭЦ), триглицидиловые эфиры алкилсиланов, продукты конденсации эпихлоргидрина с трифенолом (смола ЭТФ) или с п-аминофенолом (смола УП-610); циклоалифатические смолы, например УП-650Т; полифункциональные смолы - эпоксидированные феноло-альдегидные (ЭФА, с 2-5 эпоксигруппами в одной молекуле), эпоксиноволачные смолы (например, ЭН-6, УП-642, УП-643).

Использование смесей эпоксидных смол позволяет регулировать как начальную вязкость композиции, так и свойства конечных продуктов (тепло-, термо-, атмосферостой кость).

В заявляемой эпоксидной композиции кроме изо-метилтетрагидрофталевого ангидрида (изо-МТГФА) по прототипу могут быть использованы и другие ангидриды и полиангидриды, например фталевый (ФА), гексагидрофталевый (ГГФА), метилгексагидрофталевый (МГГФА), малеиновый (МА), полималеиновый (ПМА) ангидрид с n=3-10, а также их смеси.

Использование разных ангидридов или их смесей позволяет варьировать свойства конечных изделий.

Заявляемая эпоксидная композиция (связующее) может быть использована для изготовления композиционных изделий не только методом пултрузии, но и любым известным методом формования: литьем, заливкой, пропиткой под давлением, намоткой. Из перечисленных методов пултрузионный является наиболее производительным, поскольку формование и отверждение в нем объединены фактически в одну стадию, для его реализации требуется быстроотверждающееся связующее, обеспечивающее получение изделий с высокими эксплуатационными свойствами.

Композиционными материалами, получаемыми с применением заявляемого эпоксидного связующего, могут быть как армированные пластики (стекло-, угле-, боропластики), так и дисперсно-наполненные пластики или их комбинация. В первом случае в качестве наполнителей используют непрерывные нити (стеклоровинг, стекложгуты, стеклоленты, углеродные, борные волокна). Во втором случае - порошки или короткие волокна различной химической природы. Среди порошкообразных наполнителей особое место занимают порошкообразные антипирены, например гидрооксид алюминия, придающие изделиям стойкость к возгоранию.

Таким образом, анализ уровня техники позволяет сделать вывод о том, что предлагаемая композиция соответствует критерию "новизна" и обладает существенными признаками, позволяющими признать заявляемое решение соответствующим критерию "изобретательский уровень".

Сущность изобретения может быть проиллюстрирована конкретными примерами выполнения.

Свойства полученных композиций до и после термообработки характеризовали с помощью стандартных или общепринятых методик. Конверсию эпоксидных групп определяли методом БИКС по полосе поглощения при 4520 см-1. Условную вязкость и жизнеспособность определяли как время истечения в стандартном приборе ВЗ-1 свежеприготовленной композиции и после ее хранения в течение 6 час при 25oС (ГОСТ 8420-57). Допустимая жизнеспособность составляет 160 с. Время гелеобразования определяли на полимеризационной плитке при 140oС (ГОСТ 901-71). Температуру и время появления экзотермического пика определяли по кривой гель-тестирования навески образца в соответствии со стандартом AITM 3-0008. Разрушающее напряжение (σ), деформацию при разрушении (ε) и модуль (Е) при одноосном растяжении, изгибе и сжатии определяли, соответственно по ГОСТ 11262-76, 4648-71 и 4651-68 с помощью универсальной испытательной машины фирмы Инстрон (модель 6022). Ударную вязкость оценивали по ГОСТ 19109-73 (консольно закрепленный образец). Теплостойкость характеризовали температурой стеклования (Тс), определенной методом ДСК (термоанализатор ТА 3000 фирмы Меттлер) в соответствии с AITM 1-0003. Пористость по фуксину оценивали по количеству окрашенных точек, приходящихся на 1 см2 поверхности торца армированного образца, помещенного другим торцом на 15 мин в 1%-й раствор фуксина. Подсчет точек ведут с помощью микроскопа при 20х увеличении. Водопоглощение измеряли по увеличению массы образца в воде за 24 часа при 25oС (ГОСТ 4650-65). Электрические характеристики определяли по ГОСТ 6433.2-71.

Пример 1. К 100 мас. ч. предварительно подогретой до 40-50oС эпоксидиановой смолы ЭД-20 (эпоксидный эквивалент 4,878•10-3 экв./г смолы) при интенсивном перемешивании последовательно добавляют 85 мас.ч. отвердителя - изо-МТГФА (ангидридный эквивалент 5,952•10-3 экв./г ангидрида) и 1,8 мас.ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают в течение 4 минут при 140oС (то есть, при условиях, моделирующих отверждение в фильере пултрузионной установки) и затем 90 минут при 170oС (условия термообработки вне фильеры). Конверсия эпоксидных групп после первой стадии отверждения составляет 92%, после термообработки - 98-100%.

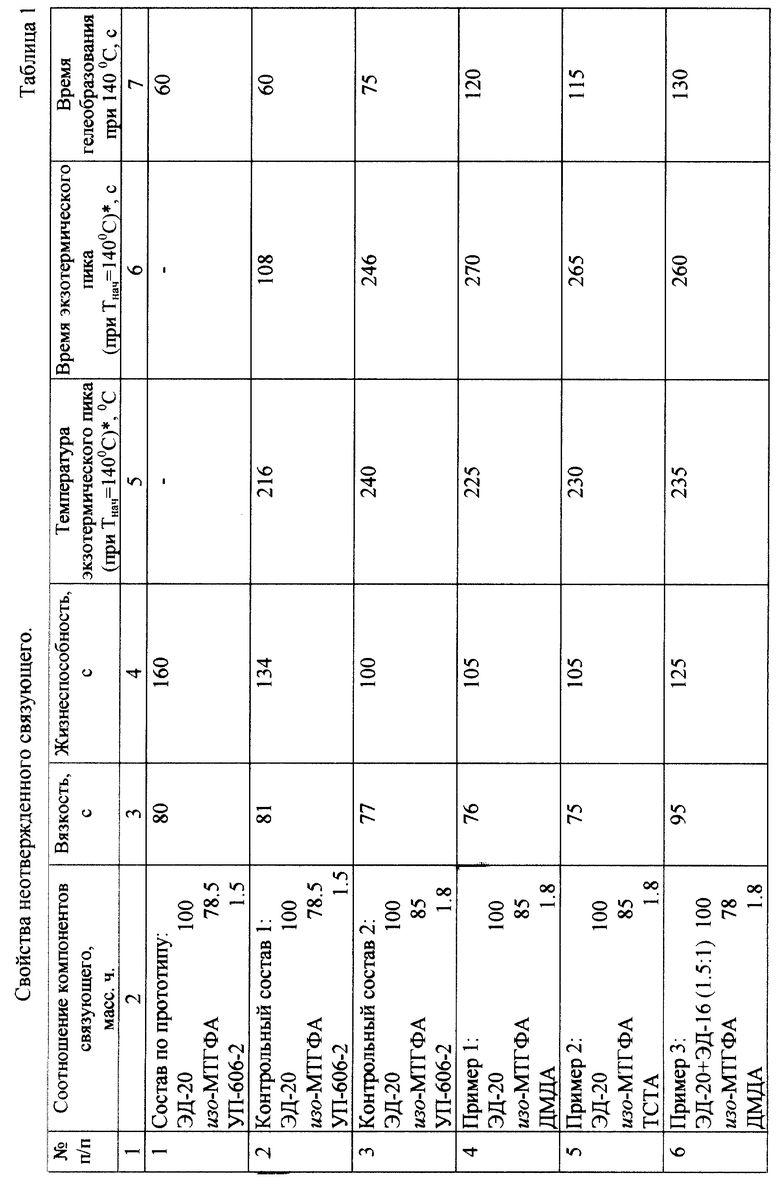

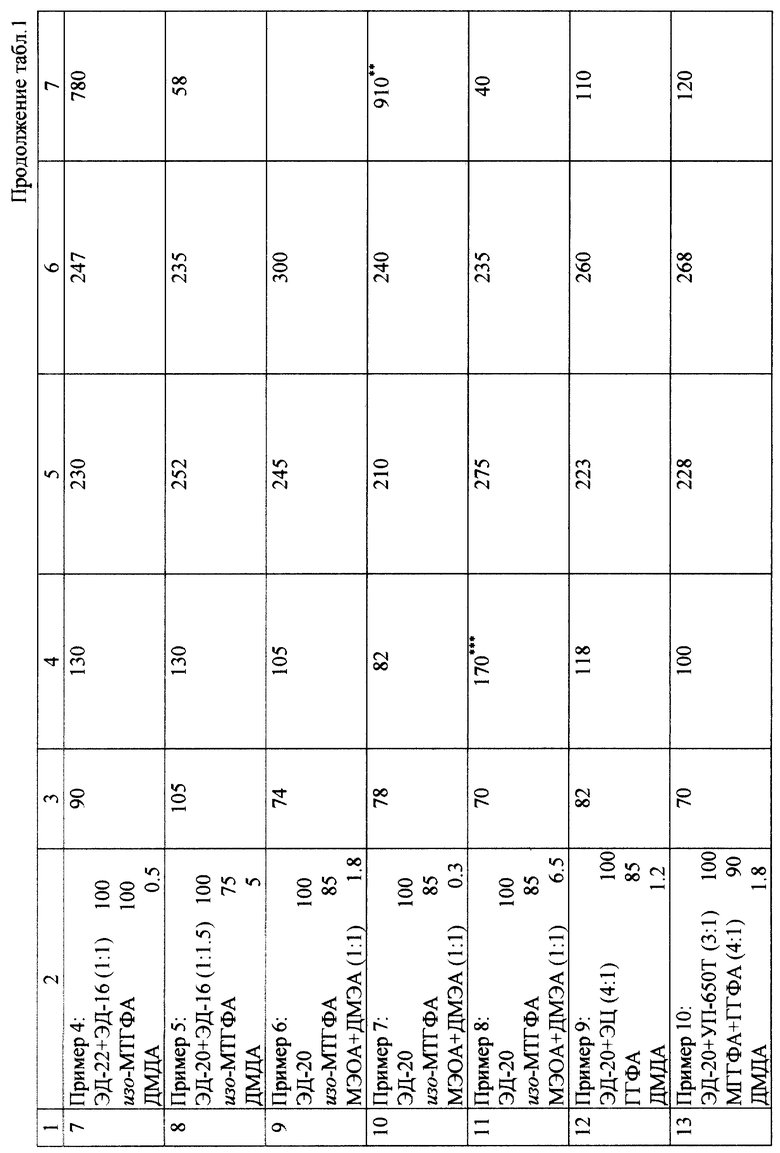

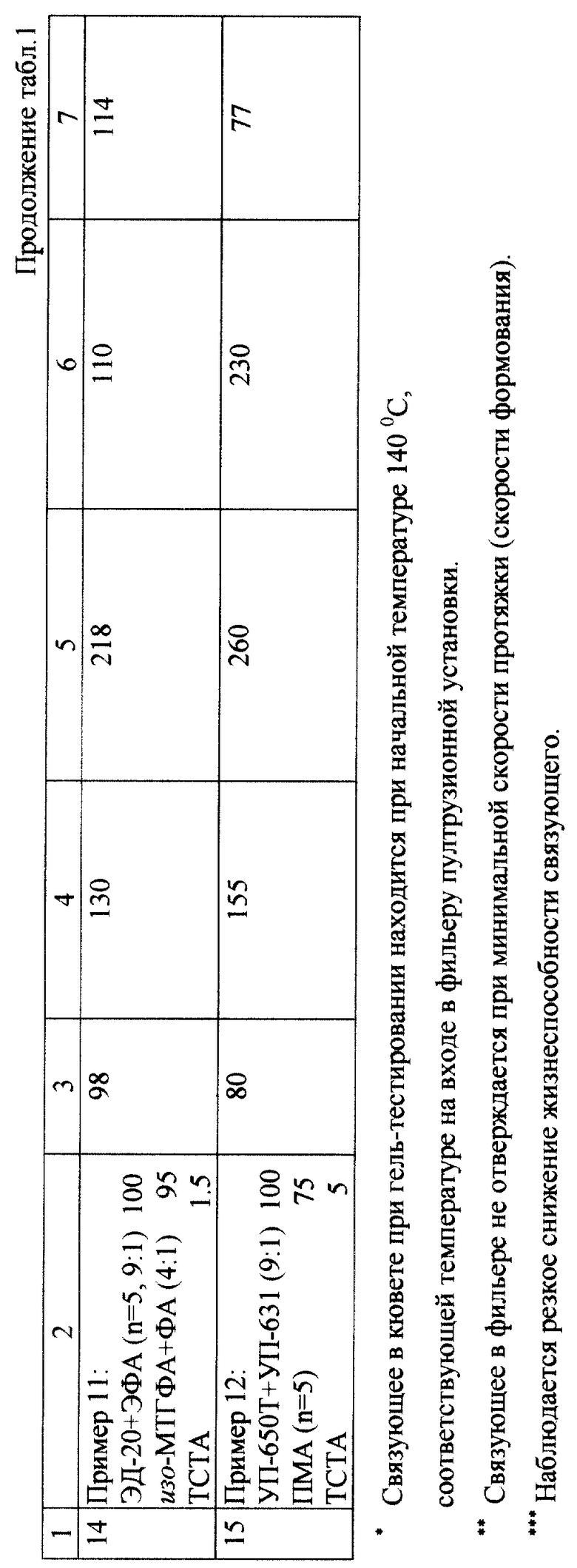

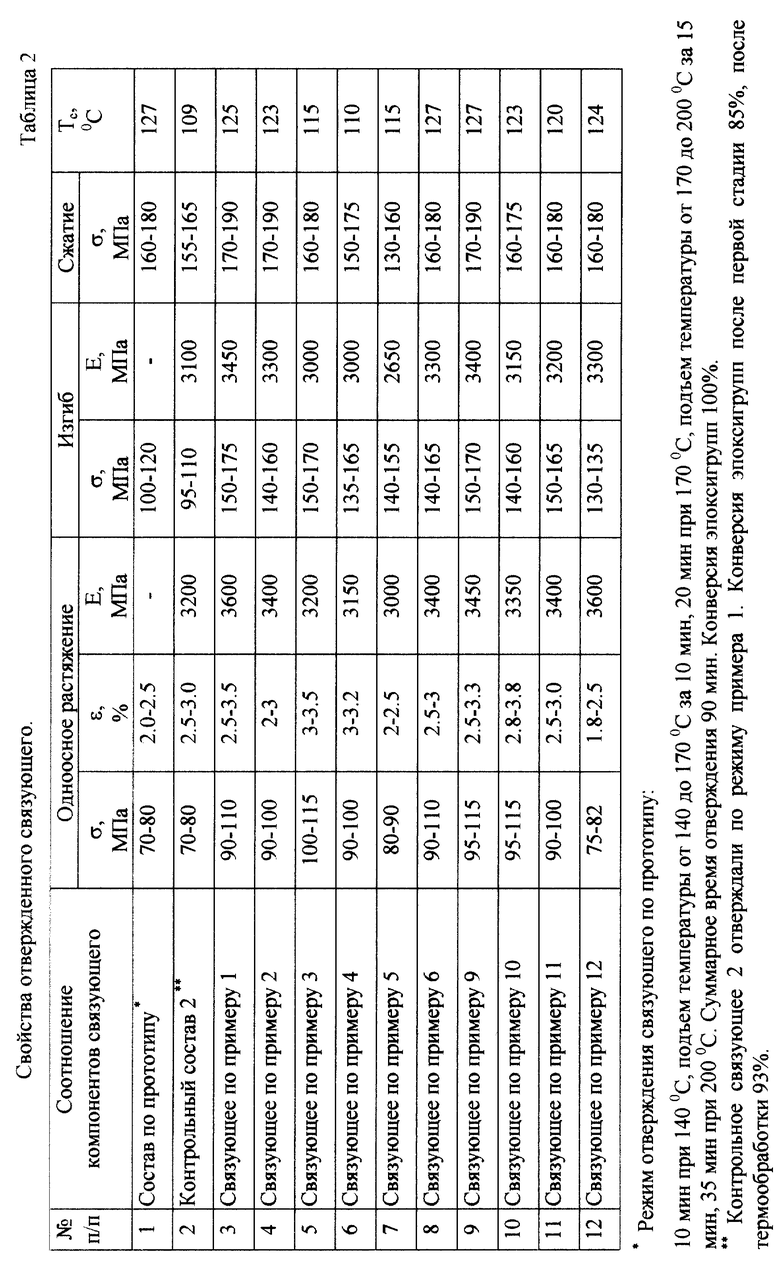

Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Пример 2. К 100 мас.ч. предварительно подогретой до 40-50oС эпоксидиановой смолы ЭД-20 (эпоксидный эквивалент 4,878•10-3 экв./г смолы) при интенсивном перемешивании последовательно добавляют 85 мас.ч. отвердителя - изо-МТГФА (ангидридный эквивалент 5,952•10-3 экв./г ангидрида) и 1,8 мас.ч. основного катализатора - технической смеси третичных аминов (ТСТА) с преимущественным содержанием фракции C12 (аминный эквивалент 4,401•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 92%, после термообработки - 98-100%.

Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Пример 3. К 100 мас. ч. предварительно подогретой до 40-50oС смеси эпоксидиановых смол ЭД-20 и ЭД-16 (в соотношении 1,5:1, эпоксидный эквивалент 4,496•10-3 экв./г смеси) при интенсивном перемешивании последовательно добавляют 78 мас. ч. отвердителя - изо-МТГФА (ангидридный эквивалент 5,952•10-3 экв. /г ангидрида) и 1,8 мас.ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 93%, после термообработки - 98-99%.

Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Пример 4. К 100 мас.ч. предварительно подогретой до 40-50oС смеси эпоксидиановых смол ЭД-22 и ЭД-16 (в соотношении 1:1, эпоксидный эквивалент 4,663•10-3 экв./г смеси) при интенсивном перемешивании последовательно добавляют 100 мас.ч. отвердителя - изо-МТГФА (ангидридный эквивалент 5,952•10-3 экв. /г ангидрида) и 0,5 мас.ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 91%, после термообработки - 97-98%.

Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Пример 5. К 100 мас.ч. предварительно подогретой до 40-50oС смеси эпоксидиановых смол ЭД-20 и ЭД-16 (в соотношении 1:1,5, эпоксидный эквивалент 4,304•10-3 экв./г смеси) при интенсивном перемешивании последовательно добавляют 75 мас.ч. отвердителя - изо-МТГФА. (ангидридный эквивалент 5,952•10-3 экв. /г ангидрида) и 5 мас. ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 94%, после термообработки - 99-100%.

Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Пример 6. К 100 мас.ч. предварительно подогретой до 40-50oС эпоксидиановой смолы ЭД-20 (эпоксидный эквивалент 4,878•10-3 экв./г смолы) при интенсивном перемешивании последовательно добавляют 85 мас.ч. отвердителя - изо-МТГФА (ангидридный эквивалент 5,952•10-3 экв./г ангидрида) и 1,8 мас.ч. основного катализатора - смеси третичных аминов МЭОА и ДМЭА (в соотношении 1:1, аминный эквивалент 4,683•10-3 экв./г смеси).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 91%, после термообработки - 97-98%.

Свойства неотвержденного и термообработанного связующего приведены в табл.1 и 2.

Пример 7. К 100 мас.ч. предварительно подогретой до 40-50oС эпоксидиановой смолы ЭД-20 (эпоксидный эквивалент 4,878•10-3 экв./г смолы) при интенсивном перемешивании последовательно добавляют 85 мас.ч. отвердителя - изо-МТГФА (ангидридный эквивалент 5,952•10-3 экв./г ангидрида) и 0,3 мас.ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 75%, после термообработки - 85-86%.

Свойства неотвержденного связующего приведены в табл. 1.

Пример 8. К 100 мас.ч. предварительно подогретой до 40-50oС эпоксидиановой смолы ЭД-20 (эпоксидный эквивалент 4,878•10-3 экв./г смолы) при интенсивном перемешивании последовательно добавляют 85 мас.ч. отвердителя -изо-МТГФА (ангидридный эквивалент 5,952•10-3 экв./г ангидрида) и 6,5 мас.ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 95%, после термообработки - 99-100%.

Свойства неотвержденного связующего приведены в табл. 1.

Пример 9. К 100 мас.ч. предварительно подогретой до 40-50oС смеси эпоксидиановщй смолы ЭД-20 и трехфункциональной эпоксисмолы ЭЦ (в соотношении 4: 1, эпоксидный эквивалент 5,922•10-3 экв./г смеси) при интенсивном перемешивании последовательно добавляют 85 мас.ч. отвердителя - ГГФА (ангидридный эквивалент 6,480•10-3 экв./г ангидрида) и 1,2 мас.ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 94%, после термообработки - 99-100%.

Свойства неотвержденного и термообработанного связующего приведены в табл.1 и 2.

Пример 10. К 100 мас.ч. предварительно подогретой до 40-50oС смеси эпоксидиановой смолы ЭД-20 и трехфункциональной циклоалифатической эпоксисмолы УП-650Т (в соотношении 3:1, эпоксидный эквивалент 6,755•10-3 экв./г смеси) при интенсивном перемешивании последовательно добавляют 90 мас.ч. отвердителя - смеси МГГФА и ГГФА (в соотношении 4:1, ангидридный эквивалент 6,028•10-3 экв./г смеси) и 1,8 мас.ч. основного катализатора - ДМДА (аминный эквивалент 4,695•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 94%, после термообработки - 98-99%. Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Пример 11. К 100 мас.ч. предварительно подогретой до 40-50oС смеси эпоксидиановой смолы ЭД-20 и полифункциональной эпоксисмолы ЭФА (n=5, в соотношении 9:1, эпоксидный эквивалент 5,015•10-3 экв./г смеси) при интенсивном перемешивании последовательно добавляют 95 мас.ч. отвердителя - смеси изо-МТГФА и ФА (в соотношении 4:1, ангидридный эквивалент 5,908•10-3 экв./г смеси) и 1,5 мас. ч. основного катализатора - ТСТА (аминный эквивалент 4,401•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 93%, после термообработки - 97-98%.

Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Пример 12. К 100 мас.ч. предварительно подогретой до 40-50oС смеси трехфункциональной циклоалифатической эпоксисмолы УП-650Т и бромсодержащей эпоксидиановой смолы УП-631 (в соотношении 9:1, эпоксидный эквивалент 11,469•10-3 экв. /г смеси) при интенсивном перемешивании последовательно добавляют 80 мас. ч. отвердителя - полиангидрида ПМА (n=5, ангидридный эквивалент 10,199•10-3 экв./г смеси) и 5 мас.ч. основного катализатора - ТСТА (аминный эквивалент 4,401•10-3 экв./г амина).

Полученную композицию отверждают по режиму примера 1. Конверсия эпоксидных групп после первой стадии отверждения составляет 94%, после термообработки - 98-99%.

Свойства неотвержденного и термообработанного связующего приведены в табл. 1 и 2.

Для сопоставления свойств известной эпоксидной композиции и по предлагаемому изобретению в табл. 1 и 2 приведены характеристики состава связующего по прототипу (п.1), а также контрольная композиция с компонентным составом связующего по прототипу (п.2).

Сопоставление свойств предлагаемой композиции (примеры 1 и др.) с известной (п. 2) показывает, что первая обладает преимуществами, проявляющимися при использовании ее в качестве связующего при пултрузионном формовании изделий.

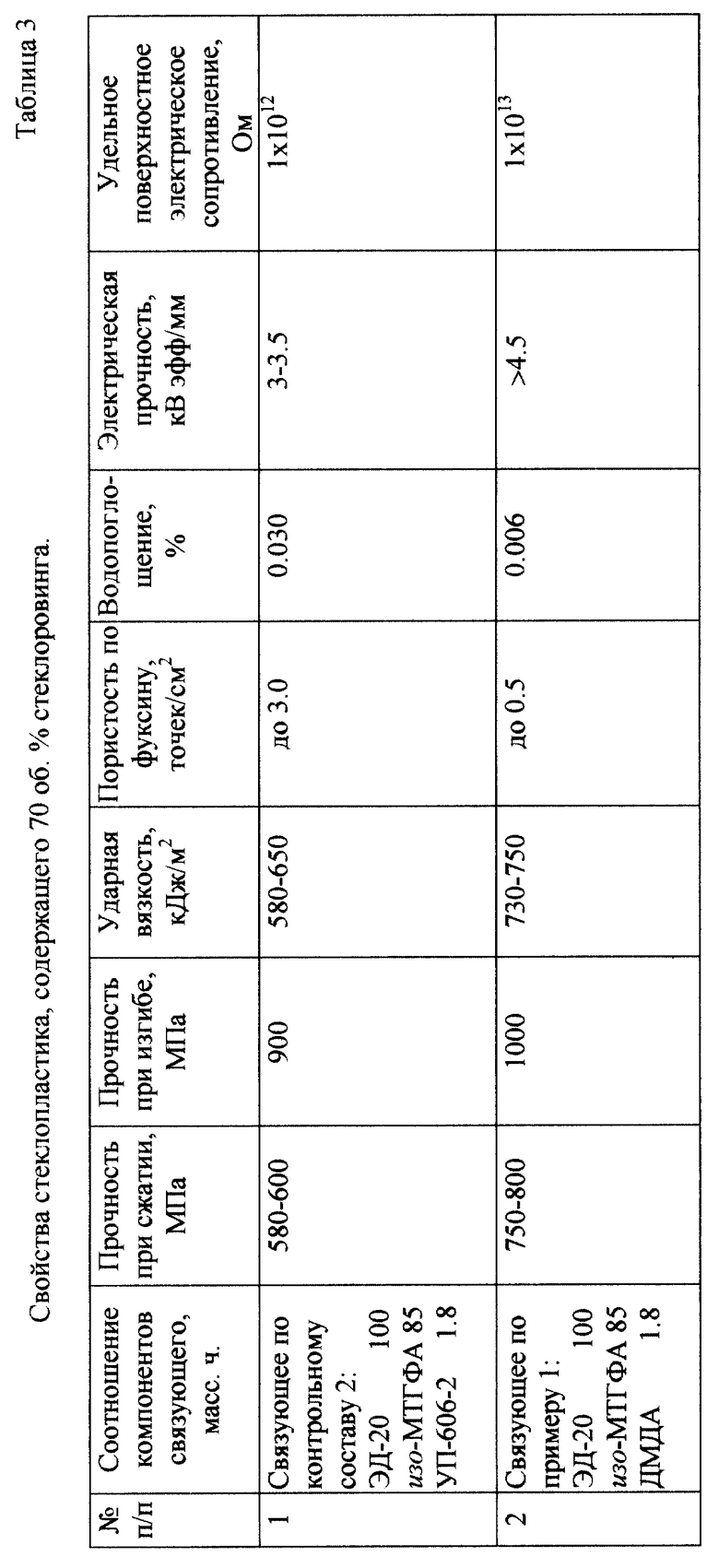

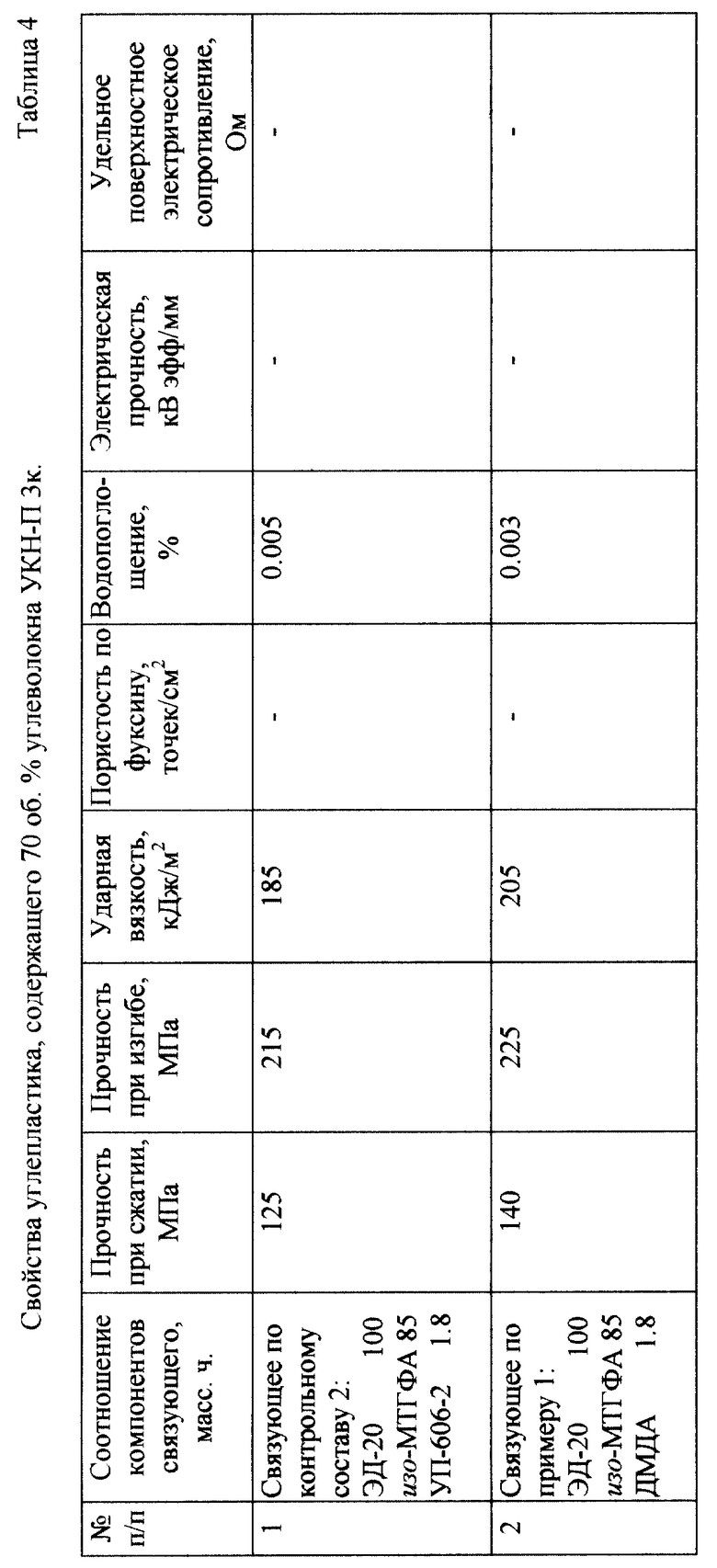

Обе композиции (по прототипу и предлагаемая) были использованы для получения образцов стекло- и углепластиков методом пултрузии. Свойства полученных материалов приведены в табл. 3 и 4. Для получения армированных стеклопластиков использовали непрерывные стекловолокна (стеклоровинг), а для армированного углепластика - углеволокно УКН-П 3к.

Из полученных результатов следует, что по всем показателям материал со связующим по предлагаемому изобретению имеет преимущества по сравнению с известным связующим.

Использование третичных аминов с длинноцепочечным углеводородным радикалом или их смесей в качестве катализаторов отверждения пултрузионных эпоксидных систем позволяет повысить жизнеспособность связующего и обеспечить "мягкий" режим отверждения, обусловленный меньшим экзотермическим пиком и большим временем реакции. Такой режим позволяет в широких пределах варьировать скорость протяжки и увеличивать диаметр формуемых изделий. В аналогичных ситуациях использование УП-606-2 приводит к росту усилия протяжки и заклиниванию материала в фильере.

Связующее по предлагаемому изобретению, как и связующее по прототипу, совместимо с обычно используемыми дисперсными наполнителями, пластификаторами, антипиренами и другими технологическими добавками.

Использование заявляемого изобретения позволит повысить:

- качество изделий за счет повышения ударостойкости, электрической прочности, снижения водопоглощения,

- производительность процесса за счет повышения скорости формования изделий,

- ассортимент изделий за счет увеличения габаритов формуемого профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ КОМПОЗИЦИИ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2009 |

|

RU2405795C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2404213C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| БЫСТРООТВЕРЖДАЮЩАЯСЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ ГОРЯЧЕГО ОТВЕРЖДЕНИЯ | 2013 |

|

RU2542233C2 |

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2327718C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2359984C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1977 |

|

SU670125A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГА (ВАРИАНТЫ), СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГА (ВАРИАНТЫ), ПРЕПРЕГ И ИЗДЕЛИЕ | 2009 |

|

RU2420547C2 |

Изобретение относится к области технологии эпоксидных композиций, в частности к получению быстроотверждающих эпоксидных композиций горячего формования, используемых в качестве связующего для производства композиционных материалов и изделий из них, например армированных пластиков, в том числе пултрузионным методом. Изобретение может быть использовано в автомобильной, авиационной, аэрокосмической, электротехнической и других отраслях промышленности. Эпоксидная композиция включает 100 мас.ч., по крайней мере, одной эпоксидиановой смолы или ее смеси с эпоксидной смолой, содержащей две или более эпоксигрупп, 75-100 мас.ч. ангидридного отвердителя и 0,5-5,0 мас.ч. основного катализатора отверждения - третичного амина общей формулы  , где R1, R2, R3 - алифатические углеводородные радикалы, один из которых имеет 8-20 углеродных атомов, а остальные имеют один или два углеродных атома или смесь третичных аминов. Композиция по изобретению не требует дополнительного введения модификаторов и добавок, что упрощает состав. Повышается технологичность и жизнеспособность связующего. 4 табл.

, где R1, R2, R3 - алифатические углеводородные радикалы, один из которых имеет 8-20 углеродных атомов, а остальные имеют один или два углеродных атома или смесь третичных аминов. Композиция по изобретению не требует дополнительного введения модификаторов и добавок, что упрощает состав. Повышается технологичность и жизнеспособность связующего. 4 табл.

Эпоксидная композиция горячего отверждения для формования композиционных изделий пултрузионным методом, включающая 100 мас. ч. , по крайней мере, одной эпоксидиановой смолы или ее смеси с эпоксидной смолой, содержащей две или более эпоксигрупп, 75-100 мас. ч. ангидридного отвердителя и 0,5-5,0 мас. ч. основного катализатора отверждения - третичного амина общей формулы

где R1, R2, R3 - алифатическое углеводородные радикалы, один из которых имеет 8-20 углеродных атомов, а остальные имеют один или два углеродных атома или смеси третичных аминов.

| УСТИНОВА А.М | |||

| и др | |||

| Быстроотверждающееся эпоксидное связующее | |||

| Пластические массы, 1983, №3, с.34 | |||

| Полимерная композиция | 1987 |

|

SU1541227A1 |

| Эпоксидная композиция | 1987 |

|

SU1525173A1 |

| Эпоксидная композиция | 1991 |

|

SU1807057A1 |

Авторы

Даты

2002-09-27—Публикация

2001-01-22—Подача