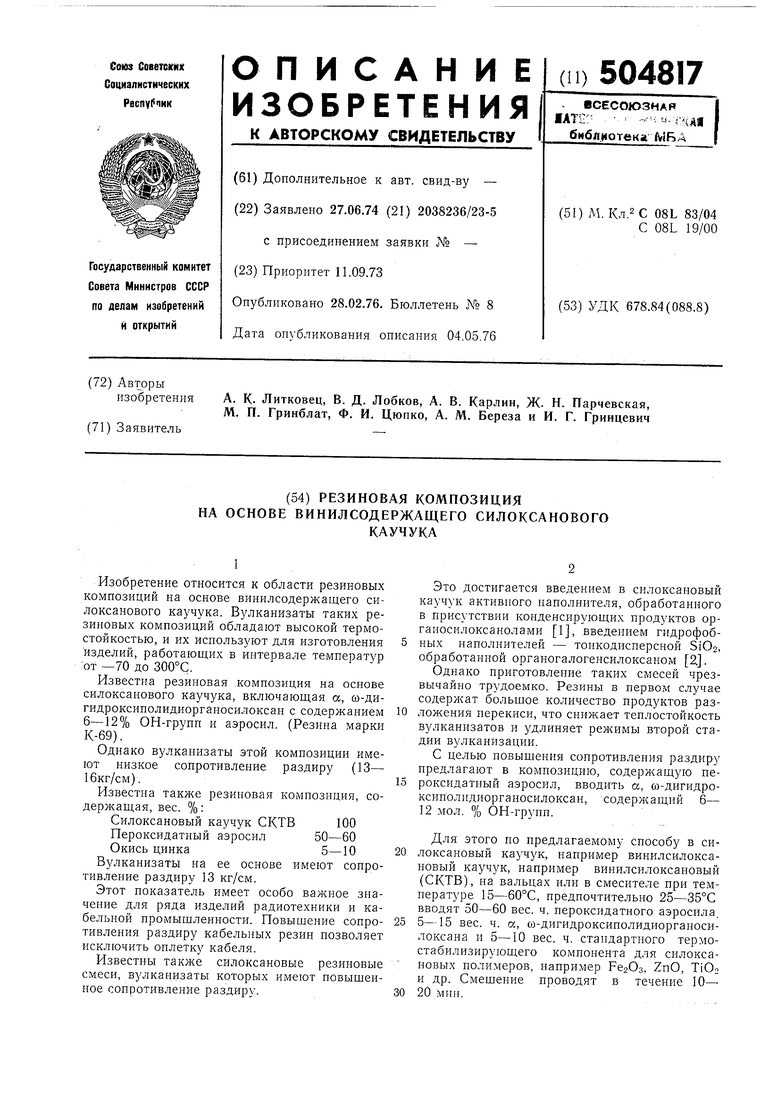

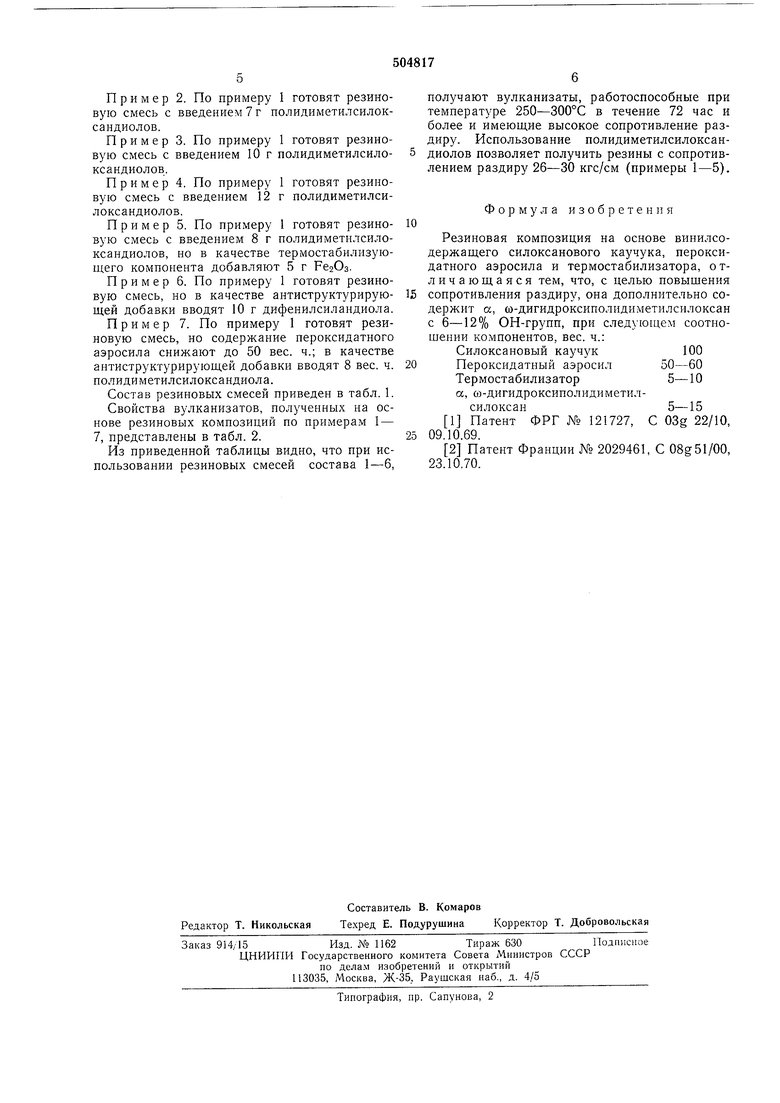

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция на основе силоксанового каучука | 1975 |

|

SU537101A1 |

| Резиновая смесь на основе силоксанового каучука | 1976 |

|

SU653278A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ СИЛОКСАНОВОГО КАУЧУКА | 1973 |

|

SU378400A1 |

| Резиновая смесь на основе винилсилоксанового каучука | 1977 |

|

SU687092A1 |

| Вулканизуемая смесь на соснове силоксаноового каучука | 1973 |

|

SU471798A1 |

| Способ получения пероксидатного аэросила "пероксил-3 | 1980 |

|

SU896016A1 |

| КРЕМНИЙОРГАНИЧЕСКИЙ МОРОЗОСТОЙКИЙ КАУЧУК, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕЗИНА НА ЕГО ОСНОВЕ | 2022 |

|

RU2788765C1 |

| Резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука | 2002 |

|

RU2224774C1 |

Примечание. Резиновая смесь, приготовленная по примерам

Для получения пероксидатного аэросила используют промышленный аэросил с удельной поверхностью 170-220 , содержащий 0,43-0,50 ммоль/г гидроксильных групп. Полнота модификации контролируется по содержанию гидроксильных и алкильных групп у атома кремния. В использованном пероксидатном аэросиле гидроксильные группы отсутствуют, а содержание алкильных групп у атома кремния силоксильной группы составляет 0,8-1,0 ммоль/г.

Такой аэросил содержит 0,4-0,9 ммоль активного кислорода на 1 г аэросила. После смешения на вальцах композицию выдерживают при комнатной температуре в течение 6 час, затем выпускают заготовки и проводят вулканизацию в прессе при давлении не менее 35 кгс/см и температуре 160°С в течение 10-30 мин. Вулканизаты термостатируют при 200-250°С в течение 6-48 час. При вулканизации в воздушной среде приготовленные смеси выпускают в виде тонкого шнура, затем вулканизуют в электропечи при 300-350°С в течение 10-30 сек.

Пример 1. На лабораторных вальцах размером 160x320 мм и фрикцией 1 : 1,24 загружают 100 г серийного винилсилоксанового каучука СКТВ, 6 г полидиметилсилоксандиолов и 60 г пероксидатного аэросила. Продолжительность введения аэросила составляет 10- 12 мин, после чего добавляют окись цинка. Смещение проводят при скорости вращения переднего валка 23-24 об/мин и зазоре приблизительно 1 мм. Для лучшей гомогенизации

смесь в течение 8-10 мин, пропускают на тонком зазоре (0,3-0,4 мм), далее выдерживают при комнатной температуре 6 час и вулканизуют в прессе при 160°С и давлении 35 кгс/см в течение 20 мин в припудренных

тальком формах. Термостатирование производят в течение 6 час при 200°С.

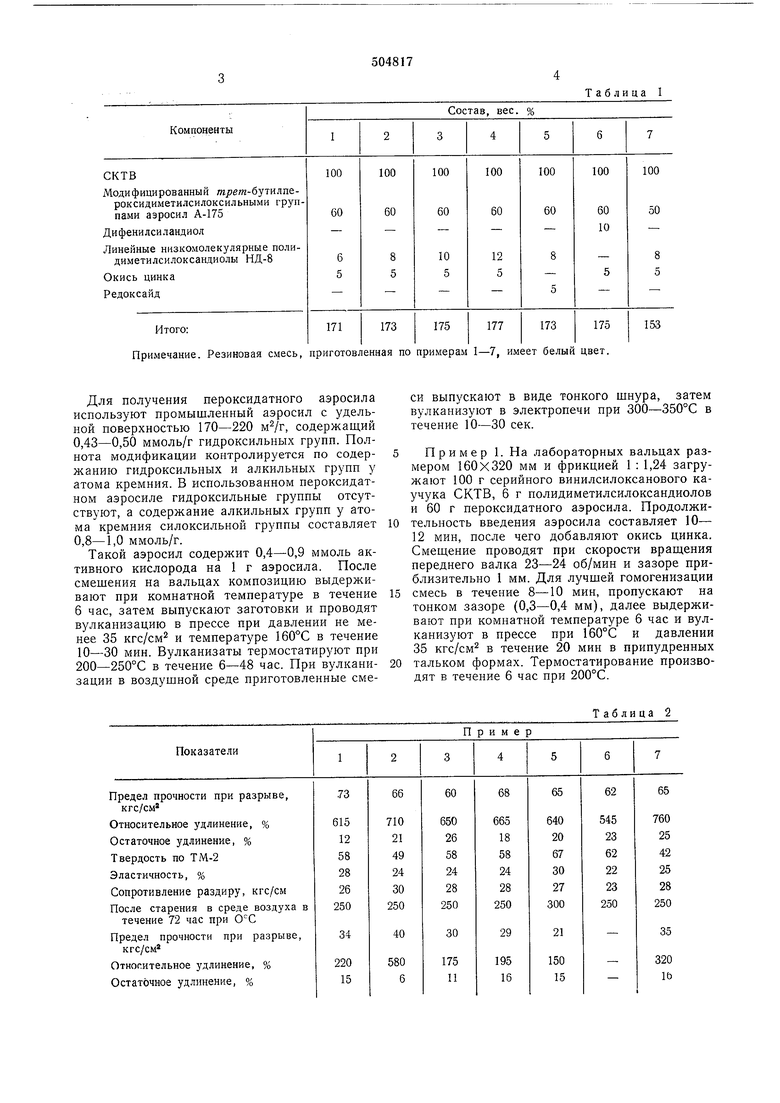

Таблица 2 1-7, имеет белый цвет.

Пример 2. По примеру 1 готовят резиновую смесь с введением 7 г полидиметнлсилоксандиолов.

Пример 3. По примеру 1 готовят резиновую смесь с введением 10 г полидиметилсилоксандиолов.

Пример 4. По примеру 1 готовят резиновую смесь с введением 12 г полидиметилсилоксандиолов.

Пример 5. По примеру 1 готовят резиновую смесь с введением 8 г полидиметнлсилоксандиолов, но в качестве термостабилизующего компонента добавляют 5 г РеаОз.

Пример 6. По примеру 1 готовят резиновую смесь, но в качестве антиструктурирующей добавки вводят 10 г дифенилсиландиола.

Пример 7. По примеру 1 готовят резиновую смесь, но содержание пероксидатного аэросила снижают до 50 вес. ч.; в качестве антиструктурирующей добавки вводят 8 вес. ч. полидиметилсилоксандиола.

Состав резиновых смесей приведен в табл. 1.

Свойства вулканизатов, полученных на основе резиновых композиций по примерам 1 - 7, представлены в табл. 2.

Из приведенной таблицы видно, что при использовании резиновых смесей состава 1-6,

получают вулканизаты, работоспособные при температуре 250-300°С в течение 72 час и более и имеющие высокое сопротивление раздиру. Использование полидиметилсилоксандиолов позволяет получить резины с сопротивлением раздиру 26-30 кгс/см (примеры 1-5).

Формула изобретения

Резиновая композиция на основе винилсодержащего силоксанового каучука, пероксидатного аэросила и термостабилизатора, отличающаяся тем, что, с целью повышения сопротивления раздиру, она дополнительно содержит ее, ю-дигидроксиполидиметилсилоксан с 6-12% ОН-групп, при следующем соотношении компонентов, вес. ч.:

Силоксановый каучук100

Пероксндатный аэросил50-60

Термостабилизатор5-10

а, (о-дигидроксиполидиметилсилоксан5-15

1 Патент ФРГ № 121727, С 03g 22/10 09.10.69.

2 Патент Франции N° 2029461, С 08g 51/00, 23.10.70.

Авторы

Даты

1976-02-28—Публикация

1974-06-27—Подача