I

Изобретение относится к резиновой промышленности, в частности к разработке рё.зинбвой смеси на основе силоксанового каучука.

Известна резиновая смесь на основе силокс нрвого каучука, содержащая в качестве вулканизующе.го агента перекисное соединение - перекись дйкумйла l J .

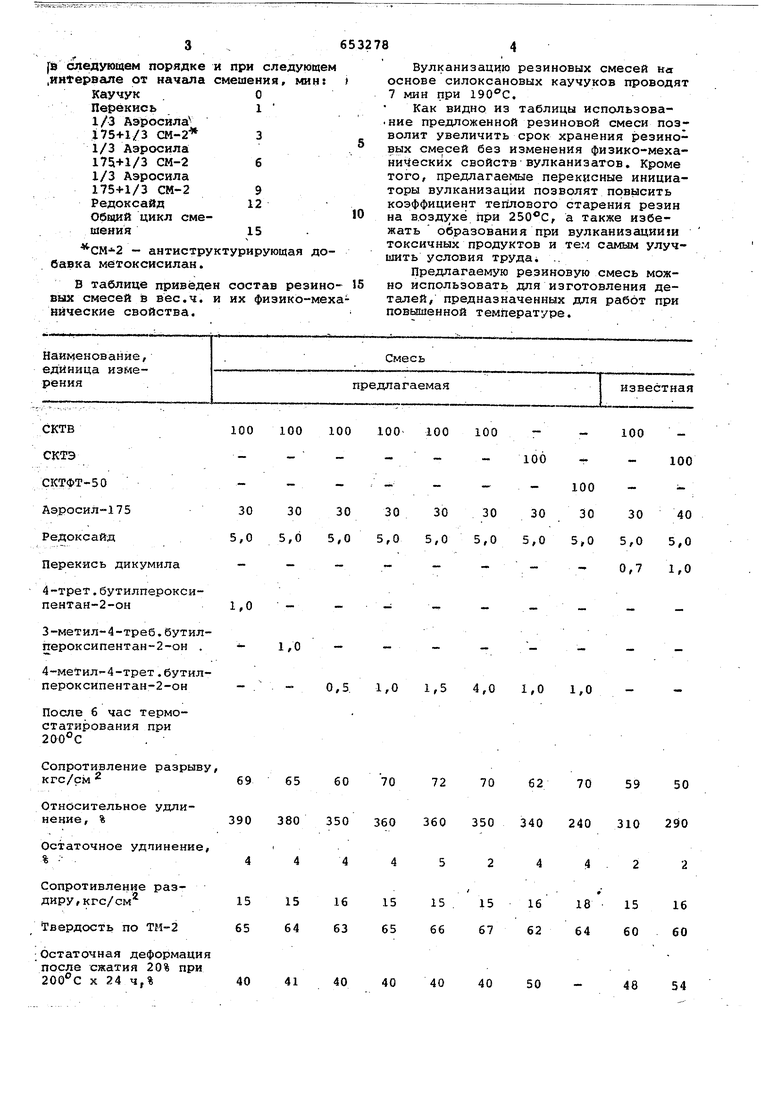

- Резиновую смесь на основе силоксановото каучука готовят на лаборатор ных вальцах. Она состоит из 100 вес. каучука, 40 вес.ч. аэросила - 175, 5,0 вес.ч. редоксайда, 1,0 вес.,ч. перекиси дикумила. ,.

Однако, недостатком смеси я.вляется наличие в её рецептуре перекиси дикумила, которая в процессе вулканизации выделяет,высокотоксичный,ацетофенон, придающий вулканизатам крайне неприятный, стойкий запах .. Кроме того, при длительном хранении смеси на воздухе ухудшаются физико механические свойства вулканизатов.

Цель изобрете.ния, - улучшение условий переработки смеси и повышение физико-механических свойств резины .из данной смеси, хранящейся длительно на воздухе.

2

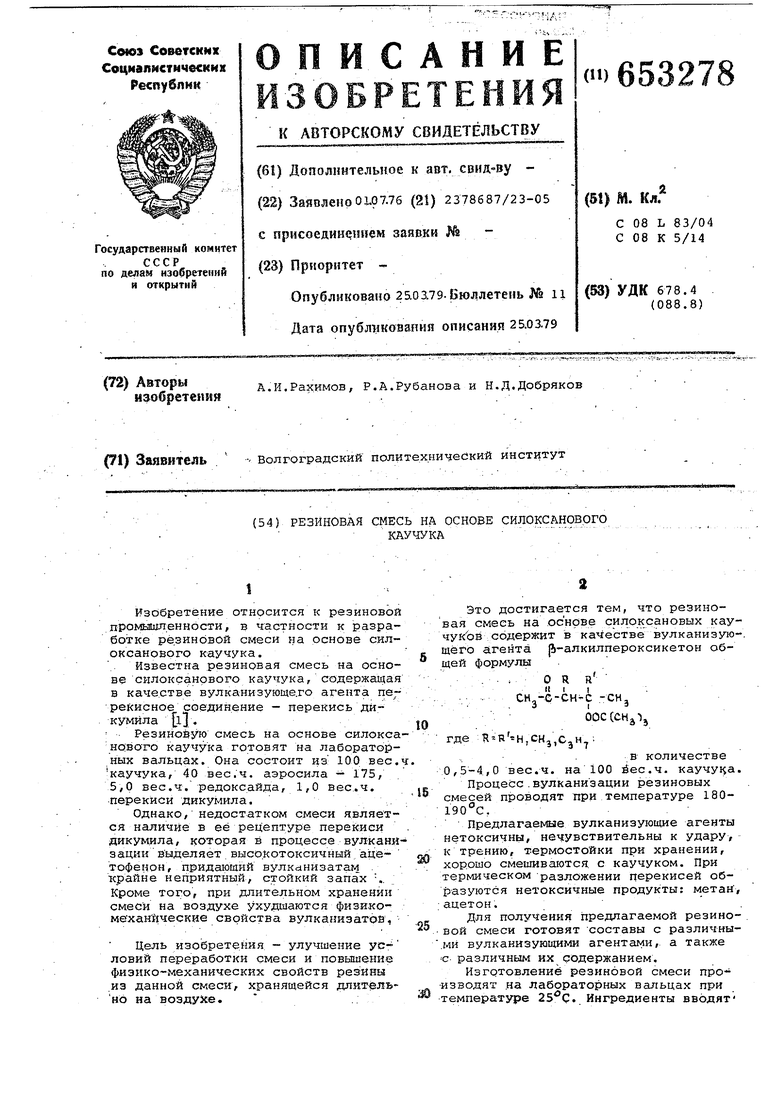

Это достигается тем, что резиновая смесь на основе силоксановых каучукЬй содержит в качестве вулканизую-, щёго агента i-алкилпероксикетон общей формулы

R

О R It I

CM,-G-CH-C d I

oocccHj-ij

10

где Н--нН,СНз,СзН.у.

. в количестве 0,5-4,0 вес.ч. на 100 йес.ч. каучу1 а.

Процесс.вулканизации резиновых

§ смесей проводят при температуре 180190°С,

ПредлагаеьФае вулканизующие агенты нетоксичны, нечувствительны к удару, к трению, термостойки при хранении, хорошо смешиваются, с каучуком. При термическом разложении перекисей образуются нетоксичные продукты: метан , ацетон.

Для получения предлагаемой резино5 вой смеси готовят составы с различны.мй вулканизующими агентами, а также с- различным их содержанием.

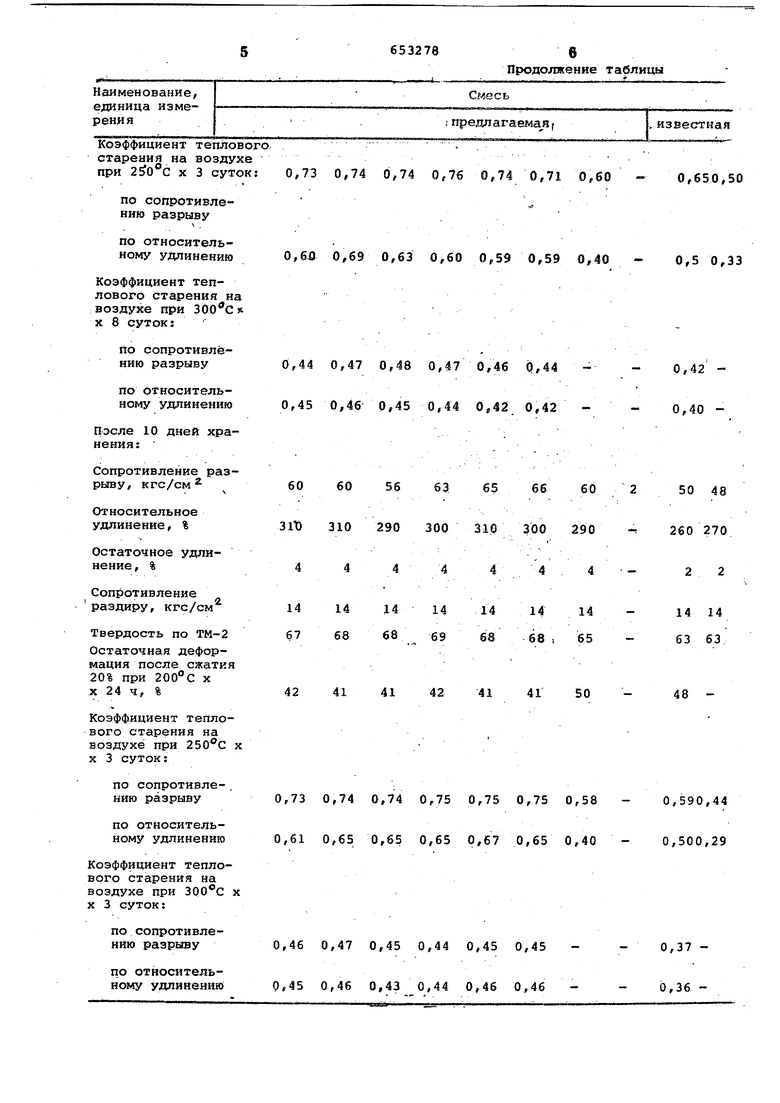

Изготовление резиновой смеси производят .на лабораторных вальцах при температуре . Ингредиенты вводят| :Ё| следующем порядке ипри с .интервале от качала смешени каучук .О Перекись1 1/3 Аэросила 175+1/3 1/3 Аэросила 175+1/3 СМ-2б 1/3 Аэросила 175+1/3 СМ-29 Редоксайд12 Обвшй цикл смешения15 - антиструктуриру бавка мётоксисилан. В таблице приведен соста вых смесей в вес.ч. и их фи нические свойства. Вулканизацию резиновых смесей на основе силоксановых каучуков проводят 7 мин при . Как видно из таблицы использование предложенной резиновой смеси позволит увеличить срок хранения резиновых смесей без изменения физико-механических свойств вулканизатов. кроме того, предлагаемые перекисные инициаторы вулканизаций позволят повысить коэффициент теплового старения резин на в. при , а также избежать образования при вулканизации1И токсичных продуктов и те:/1 самым улучшить условия труда .. Предлагаемую резиновую смесь можно использовать для изготовления деталей, предназначенных для работ при повышенной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пероксидатного аэросила "Пероксил-4 | 1980 |

|

SU1105493A1 |

| Вулканизуемая смесь на соснове силоксаноового каучука | 1973 |

|

SU471798A1 |

| Способ стабилизации резиновых смесей из силоксановых каучуков | 1964 |

|

SU633877A1 |

| Резиновая композиция на основе полидиметилцианоэтилсилоксанового каучука | 1981 |

|

SU1014864A1 |

| Резиновая смесь | 1977 |

|

SU681074A1 |

| Резиновая смесь на основе карбоцепного каучука | 1978 |

|

SU767143A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА | 1972 |

|

SU353556A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| Композиция на основе высокомолекулярного силоксанового каучука | 1976 |

|

SU717107A1 |

| Резиновая смесь | 2017 |

|

RU2671321C1 |

СКТВ100 СКТФТ-50 АэросиЛ 175 Редоксайл Перекись дикумила 4-трет.бутилпероксипентан-2-он1,0 3-метил-4-треб.бутилпероксипентан-2-он . - 4-меТил-4-трет .бутилпероксипентан-2-он - . 0,5 После 6 час термостатирования при 200°С Сопротивление разрыву, кгс/см269 65 60 Относительное удли380 350 нение, % Остаточное удпинение, Сопротивление раздиру,кгс/см 15 16 64 63 Твердость по ТИ-2 Остаточная деформация после сжатия 20% при X 24 ч,% 41 40 5 4,0 1,0 1,0 2 70 62 70 59 60 360 350 340 240 310 290 15 15 . 15 16 18 15 65 66 67 62 64 60 40 40 40 50 48 54 Коэффициент тепло старения на возду при X 3 сут по сопротивлению разрыву по относительиому удлинения) Коэффициент теплового старения на воздухе при X 8 суток: по сопротивлению разрыву по относительному удлинению После 10 дней хранения:Сопротивление разрьгау, кгс/см Относительное удлинение, % Остаточное удлинение , % Сопротивление раздиру, кгс/см Твердость по ТМ-2 Остаточная деформация после сжатия 20% при 200°С X X 24 ч, % Коэффициент теплового старения на воздухе при X 3 суток: по сопротивле-. нию разрыву по относительному удлинению Коэффициент теплового старения на воздухе при X 3 суток: по сопротивлению разрыву по относительному удлиненик)

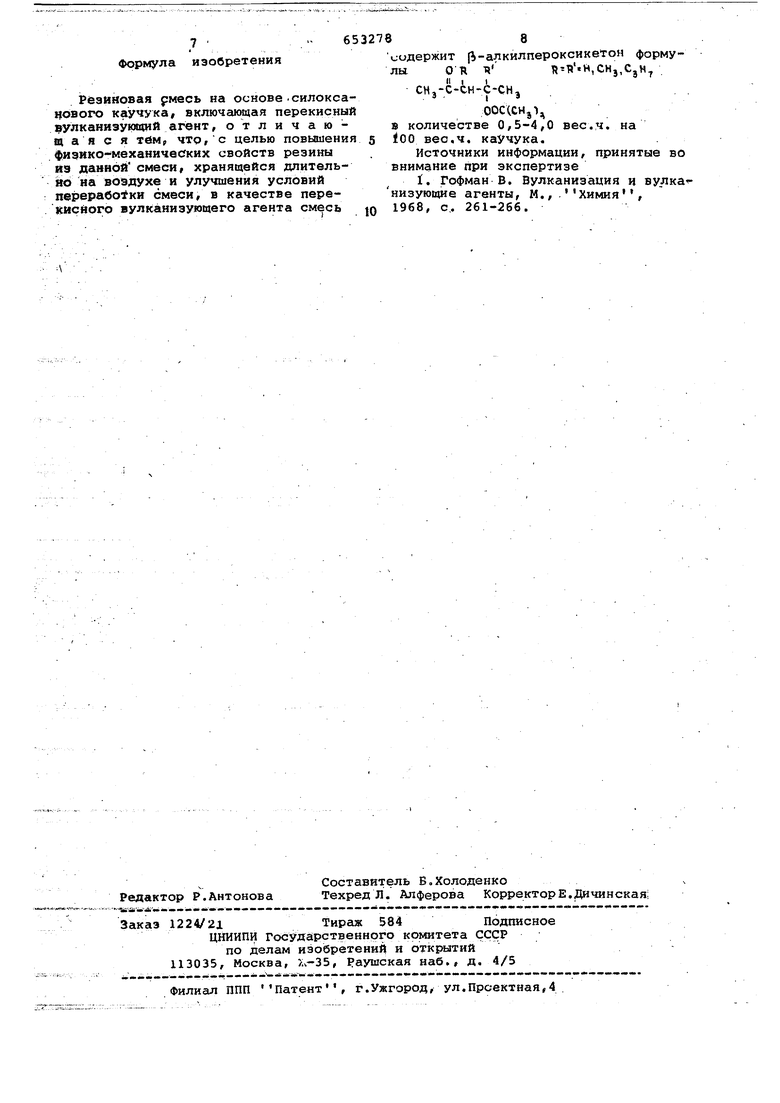

Формула изобретения

Резиновая рмесь на основе силоксацоаого каучука, включающая перекисный вулканизукнчий агент, отличающаяся тёМ; что г с целью повышения физико-механических свойств резины R9 данной смеси, хранящейся длительно ма воздухе и улучшения условий переработки смеси, в качестве перекисного вулканизующего агента смесь

сидержит i-алкилпероксикетон форм|} 4.H,CHj,CjH .

О К

лы CHj-C-CH-i-CH,

зЧ

s количестве 0,5-4,0 вес.ч.

на too вес.ч, каучука.

Источники информации, принятые внимание при экспертизе

Авторы

Даты

1979-03-25—Публикация

1976-07-01—Подача