(54) СНОСОВ ПОЛУЧЕНИЯ 11ЕРОКС1ЩАТНОГО АЭРОСШт ПЕРОКСИЛ -3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пероксидатного аэросила "Пероксил-4 | 1980 |

|

SU1105493A1 |

| Способ получения пероксидатного аэросила | 1972 |

|

SU519460A1 |

| Способ получения пероксидатного аэросила "пероксил-2" | 1974 |

|

SU532601A1 |

| Способ получения органополисилоксанов с пероксидатными группами | 1975 |

|

SU540882A1 |

| Способ получения пероксидированных минеральных наполнителей для полимеров | 1977 |

|

SU765271A1 |

| Полимерная композиция | 1977 |

|

SU655709A1 |

| Способ получения сополимеров винилэтинилкарбинолов | 1973 |

|

SU452565A1 |

| Способ получения пероксидированных минеральных наполнителей для полимеров | 1977 |

|

SU787411A1 |

| Способ получения пероксидатных хлорсиланов | 1972 |

|

SU455601A1 |

| 1,3-БИС [ДИМЕТИЛ(ТРЕТБУТИЛАМИНО)СИЛИЛ] -2,2,4,4- ТЕТРАМЕТИЛЦИКЛОДИСИЛАЗАН В КАЧЕСТВЕ ИНИЦИАТОРА РОСТА ХЛОРЕЛЛЫ И ИНГИБИТОРА РАЗМНОЖЕНИЯ ГЕТЕРОТРОФНЫХ БАКТЕРИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2036927C1 |

1

Изобретение относится к получению пероксидатного аэросила, который может быть использован в качестве активного наполнителя различных полимерных композиций для инициирования полимеризации виниловых мономеров.

Известен способ получения пероксидатного аэросила обработкой аэросила парами алкоксипероксидов 1.

Однако присутствие в исходном промьшшениом аэросиле до 0,025% прочно адсорбированного НС 1 способствует разложению находящихся у атома кремния пероксигрупп, что ведет к снижению активного кислорода в пероксидатном аэросиле в условиях его синтеза и хранения, так как получаемый пероксидатный аэросил является кислым (рН 4,8-5,4).

Известен также способ получения пероксидатнрго аэросила обработкой предварительно дегидратированного аэросила парами кремнийорганических хлорпероксидов 2}.

Недостаток этого способа заключается в том, что вьделяюищйся в процессе реакции хлористый водород способствует гетеролитичёскому разложению привитых к поверхности аэросила пероксидных групп. Получаемые этим способом пероксидатные аэросилы являются кислыми (рН 3,6-4,3) и имеют заниженное содержание тивного кислорода, которое падает при хранении.. i

Целью изобретения является повышение устойчивости привитых перокси- групп.

Поставленная цель достигается тем, что предварительно дегидратированный аэросил обрабатывают соединеш1ем общей формулы

(R4oo)v,SiRVHNR R

3-м , CjHg,

где К -СН

к и , СН, СдНу, С(СН )COOS :1СНз)4-; R -трет-бутил-, кумил-, 1,1-диметил-4-пентен-2-инил,2. и обработку проводят при комнатной температуре и остаточном давлении 1-5 мм рт.ст. с последующим прогревом до 40-50 С в замкнутой системе. Пример 1. В круглодонную длинногорлую (20 см) термостойкую колбу емкостью 3,5л, снабженную пробкой с вакуумным краном и термометром, загружают 150 г аэросила марки А-175 (удельная поверхность по БЭТ 180 , рН 4,2, содержание гидроксильных групп на поверхности 0,46 мм./г) с интенсивной полосой поглощения в ИК-спектре 3750 см и вакуумируют в течение часа при остаточном давлении 1-2 мм рт.ст. при 200°С. После окончания термовакуумной дегидратации вакуумный кран закрывают, нагрев снимают и колбу охла дают. К остывшему до комнатной температуры аэросилу порциями приливаю при встряхивании 12,5 г (коэффициен избытка 1,1) трет-бутилпероксиаминодиметилсилана (Wg)COO (CHj)2. полученного аммонолизом смеси эквимолярных количеств диметилдихлорсилана и трет-бутилгидропероксида, (т.кип. 37° при 5 мм рт.ст., п-р1,41 ,8975, активного кислорода найдено 9,8%, вычислено 9,8%). Затем в колбе снова создают разрежение до 5 мм рт.ст,, вакуумный кран перекрывают и, периодически интенсивно встряхивая, нагревают реакционную смесь в течение 30 мин на водяной бане при 50 С. Образовавшийся при реакции аммиак и избыток аминопероксида отгоняют, вьщерживая содержимое колбы в течение 4 ч при и 1-2 рт. ст. Готовый пероксидатный аэросил обладает 99,8%-ной гидрофобностью, рН 7,4, содержит 0,6% активного кислорода (иодометрически). Б ИК-спектрах поглощения отсутствует характерная для свободных гидроксилов полоса 3730 см и появилась интенсивная полоса поглощения в области 2970 сМ, отвечающая валентным колебаниям связи С-Н метильных групп у атома кремния. При термогравиметрическом испытаНИИ данног:р образца обнаружено, что резкое падение массы (до 3 мас.%) наблюдается в интервале 200-240 С

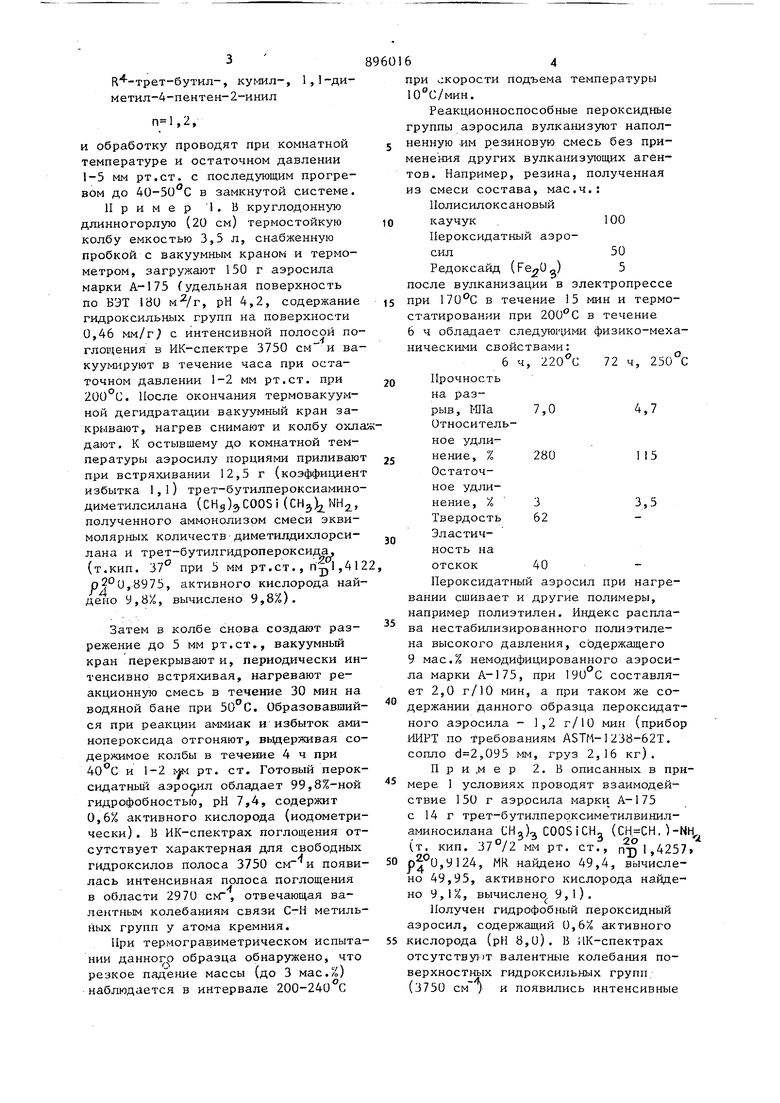

отсутствуит валентные колебания поверхностных гидроксильных групп (3750 и появились интенсивные 64 при жорости подъема температуры 10°С/мин. Реакционноспособные пероксидные группы аэросила вулканизуют наполненную -ИМ резиновую смесь без применения других вулканизующих агентов. Например, резина, полученная из смеси состава, мае.ч.: Полисилоксановый каучук Пероксидатный аэросилРедоксайд () после вулканизации в электропрессе при в течение 15 мин и термостатировании при в течение 6 ч обладает следуюгщми физико-механическими свойствами: 6 ч Прочность на разрыв, 1-ffla 7,0 Относительное удлинение, % 280 Остаточное удлинение, % 3 Твердость 62 Эластичность на отскок 40 Пероксидатный аэросил при нагревании сшивает и другие полимеры, например полиэтилен. Индекс расплава нестабилизированного полиэтилена высокого давления, содержащего 9 мас.% немодифицированного аэросила марки А-175, при 190 С составляет 2,0 г/10 мин, а при таком же содержании данного образца пероксидатного аэросила - 1,2 г/10 мин (прибор ИИРТ по Требованиям ASTM-1238-62Т. сопло d 25095 мм, груз 2,16 кг). При,мер 2. В описанных в примере 1 условиях проводят взаимодействие 150 г аэросила марки А-175 с 14 г трет-бутилпероксиметилвиниламиносилана СН) COGS iCH (. )-NH, (т. кип. 37°/2 MiM рт. ст., п 1,4257 |°0,9124, МК найдено 49,4, вычислено 49,95, активного кислорода найдено 9,1%, вычислено 9,1). Получен гидрофобный пероксидный аэросил, содержащий 0,6% активного ислорода (рП 8,0). В ПК-спектрах

5

пики, характерные для метильной и винильной групп у атома кремния (2970 и 3056 см.

При полимеризации стирола, содержащего 5 мас.% данного пероксидатного аэросила, в запаянной ампуле при температуре 130 С в течение 2 ч получен твердый наполненный полимер. Б ампуле с аэросилом марки А-175 в этих условиях лишь незначительно увеличилась вязкость смеси. На поверх- ности пероксидатного аэросила прививается часть макромолекул полистирола. часовой прокалке при 700с навески образца полимерной композиции, отмытой горячим бензолом от гомополимера до отрицательной реакции на полистирол, отжигается привитой

Аэросил А-175 6490 6450 4100

Пероксидатный

аэросил11700 11300 10900

Пример 3. В условиях.примера 1 к 150 г дегидратированного аэросила А-175 добавляют 20 г (коэффициент избытка 1,15) ди-трет-бутилпероксивиниламиносилана LlCH) COOJ )-NiH.L (т. кип. 64°/ мч рт.ст ,4246, р|00,9565, MR найдено 66,6, вычислено 66,4, активного кислорода найдено 12,6%, вычислено 12,8%), создают в колбе разрежение до 1 мм рт. ст. и, периодически перемешивая, в течение 30-40 мин выдерживают при 50 С. После откачки летучих продуктов и дополнительной выдержки в вакуум-сушильном шкафу в течение 2 ч при и 1 ммрт.с получают гидрофобный пероксидатный аэросил с рН 7,1, coдepжaIЧ й 1,25% активного кислорода.

Наполненная пероксидатным аэросилом резиновая смесь аналогично примеру 1, содержа1чая дифенилсиландиол в количестве 8 мае.ч., способна храниться более 6 мес. без самоструктурирования. После вулканизации и термостатирования этой смеси при 200 С в течение 6 ч получают резину с повьш1енным сопротивлением раздиру: Прочность на разрыв, МПа6,8

16

полистирол в количестве 60-75% от веса навески.

Отмытый горячим бензолом немодифицированный аэросил марки А-175 содержит на себе только 3-5% полистит рола.

Данный пероксидатный аэросил повышает модуль упругости (жесткость) пентапласта - полимера 3,3-бис(хлорметил )оксациклобутана на 40-60%. причем это свойство сохраняется и при повьшенных температурах. Например, при содержании в композициях 10,0 мае .% наполнителя модуль упругости имеет следующие значения (после) прессования образцов при 200С и удельном давлении 200 кг/см ), представленные в таблице.

Относительное удлинение, %430 Остаточное удлине- ние, %4 Твердость56 Эластичность на отскок 42 Сопротивление раздиру, кгс/см 25 . Пример 4. В условиях примера 3 проводят обработку 150 г аэросила А-ЗОО с удельной поверхностью 336 1л /г и концентрацией структурных гидроксильных групп - 0,50 Mit/r 14 г ди-трет-бутил11ерокситсгграм(.тилдисилазана C(Cri5)COOSi (СНз) (т. кип. 41°/1 мм рт. ст., ,9281, МК найдено 85,4, вычислено 85,1, активного кислорода найдено 10,2%, вычислено 10,35% , получают гидрофобный пероксидатный аэросил с рН 7,0 и 0,75%-ным содержанием активного кислорода, в ИК-спектре которого отсутствуют валентные колебания поверхностных гидроксилов (3750- см) и проявляется интенсивная полоса поглощения в области 2970 ci Пример 5. В условиях примера 3 в литровой колбе обрабатывают 40 г аэросила А-175 5,5 г трет-бу

Авторы

Даты

1982-01-07—Публикация

1980-05-29—Подача