Правильная подготовка поверхности железа, стали, меди, латуни и других металлов под различные виды покрытия имеет большое значение для прочности защитной металлической пленки, эмали, лакировки и т. д.

На практике подготовка поверхности производится механическим путем (пескоструйные аппараты, щетки i; т. д.), химическим (трявление в кислотах) или электрохимическим методолг. Указанные методы зачастую ме гарантируют достаточной сцелляелюст;-; металла с иок01 тием.

Обычно после обезжиривания под1ОТО:;ЛенНЫХ к ) ИЗДеЛИ

11одлежап1ую покрытию поверхнос-ь обрабаты.зают кислотой.

Эта стадия процесса носит каззаг-рле бей 11е ания-трав/;енг-;я или декарировки. Основная цель этой нодгото1зки - выявление кристаллической структуры, т. е. развитие поверхности и создание тонко 1пероховатой поверхности, которая обес.печивает хорошую сцепляемость покрытия с основным металлом.

Практически обычно пользуются в зависимости от металла. растворами соляной, серной, плавиковой или фосфорнс й кислоты или же применяют так называемый электролитический метод травления, который при высоких плотностях тока дает хороший эффект.

Однако, не ;ю всех практических случаях Бо.тможно применить электрохимические методы подготовки, особенно для больших поверхностей или для изделий со с,1о;-кны.И IaoлDитa И.

При больших поверхностях потребозаллсь :ы MoniHbie моторы - генераторь:, а при изделиях со сло кныли) |абар;п;;д:;; 11евоз ;ожно б|51ло i;bi получи гь равнол.-рную плотность тока, а это влечет за собой неодинаковую подготовку, неблагоприятно влияющую на сцеп.чяемость. Что же касается вьппепринедеиной хили ческой подготовки, то она lie является соверщенног п часто влечеч з;; собой различные осложнения в практической работе. Особенно это опхущается тогда, когда от покрытий т:) буются

соответствующие механические качества при скручивании, изломе, изгибе вытяжкeJ штамповке и т.д.

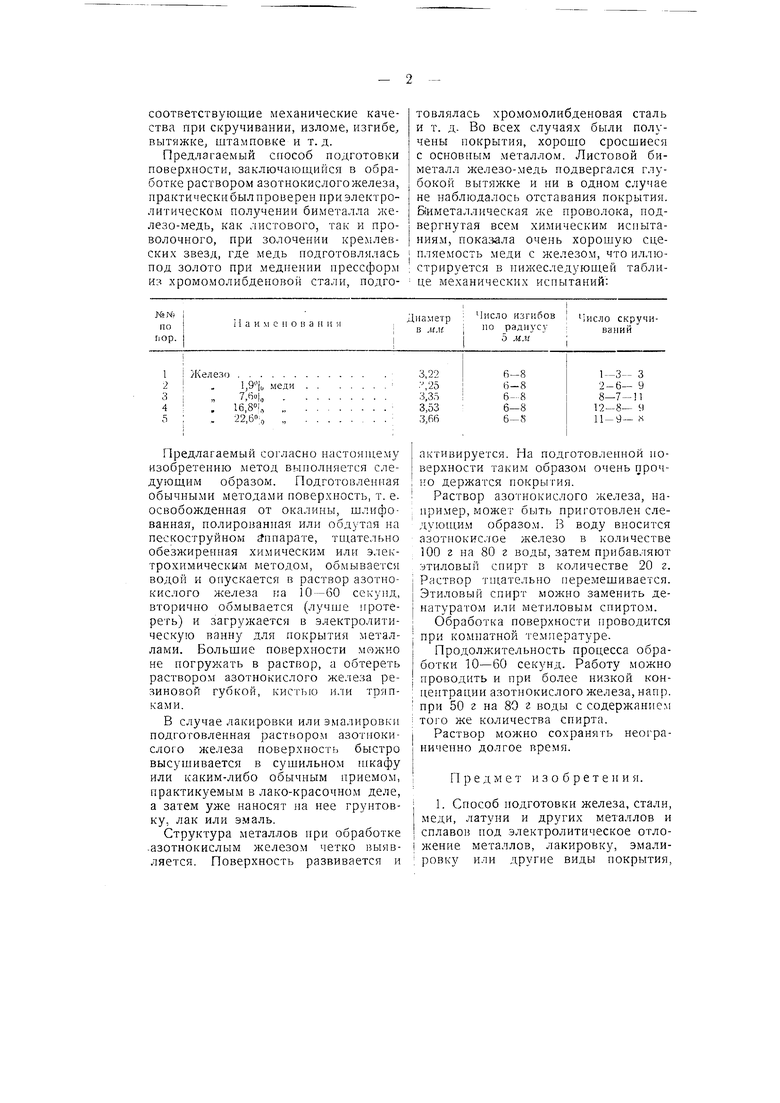

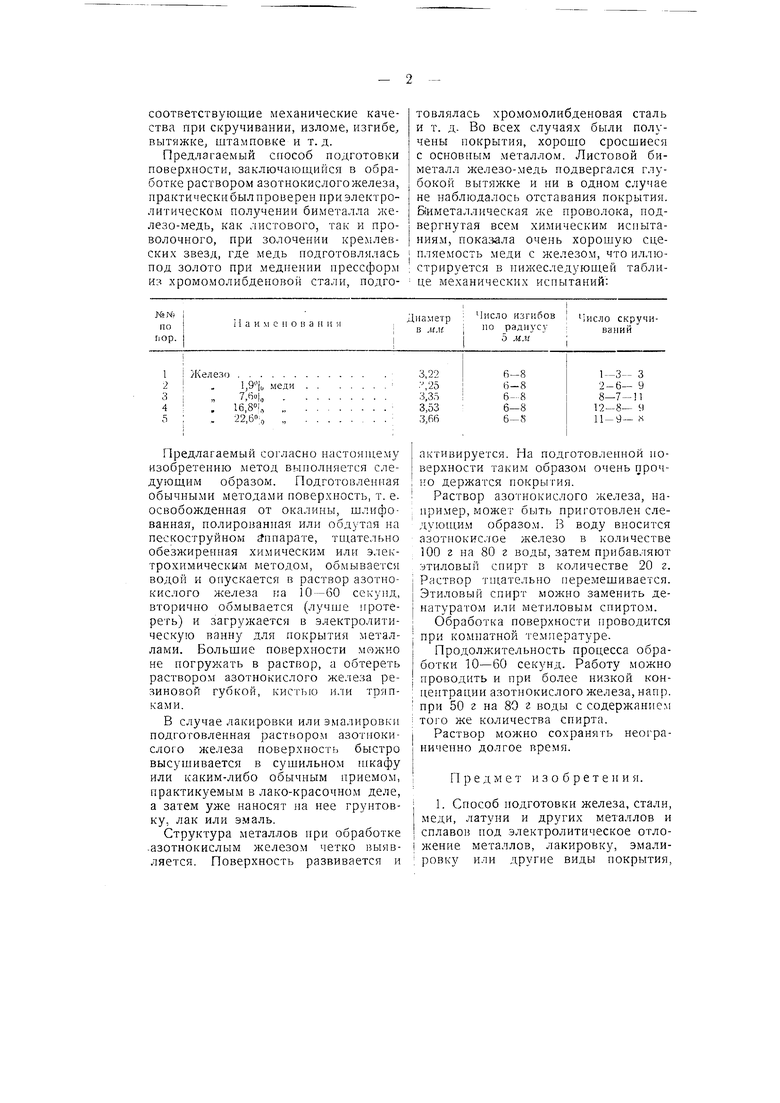

Предлагаемый способ подготовки поверхности, заключающийся в обработке раствором азотнокислогожелеза, практически был проверен при электролитическом получении биметалла железо-медь, как листового, так и проволочного, при золочении кремлевских звезд, где медь подготовлялась под золото при меднении прессформ из хромомолнбденовой стали, подготовлялась хромомолибденовая сталь и т. д. Во всех случаях были получены покрытия, хорошо сросшиеся с основным металлом. Листовой биметалл железо-медь подвергался глубокой вытяжке и ни в одном случае не наблюдалось отставания покрытия. Биметаллическая же проволока, подвергнутая всем химическим испытаниям, показала очень хорошую сцепляемость .меди с железом, что иллюстрируется в нижеследуюн;ей таблице механических испытаний:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления первого медного оригинала с записанного воскового диска | 1948 |

|

SU79622A1 |

| Способ никелирования | 1938 |

|

SU55547A1 |

| Способ улучшения качества осадка при наращивании толстых слоев меди | 1934 |

|

SU42392A1 |

| Аппарат для контактного травления и лужения жести | 1948 |

|

SU72592A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЭЛЕКТРОДА | 2013 |

|

RU2533387C1 |

| УСОВЕРШЕНСТВОВАННЫЙ ПРОЦЕСС И АППАРАТ ДЛЯ ОЧИСТКИ И/ИЛИ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ЭЛЕКТРОПЛАЗМЫ | 2000 |

|

RU2213811C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ПЕРЕД ЭМАЛИРОВАНИЕМ | 2003 |

|

RU2248410C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1999 |

|

RU2149930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| СПОСОБ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ ОБРАЗЦОВ КОНСТРУКЦИОННЫХ МЕТАЛЛОВ | 2009 |

|

RU2420604C1 |

Предлагаемый согласно настояп1.ему изобретению метод выполняется следующим образом. Подготовлеппая обычными методами поверхность, т. е. освобожденная от окалины, шлифованная, нолированпая или обдутая на пескоструйном Аппарате, тпгательно обезжиренная химическим или электрохимическим методо.м, обмывается водой и опускается в раствор азотнокислого железа на 10-60 секунд, вторично обмывается (лучше протереть) и загружается в электролитическую ванну для покрытия металлами. Большие поверхности можно не погружать в раствор, а обтереть растворо.м азотнокислого железа резиновой губкой, кист1)1О или тряпками.

В с«1учае лакировки или эмалировки подготовленная .м азотнокислого лселеза поверхность быстро высушивается в сушильном шкафу или каким-либо обычным приемом, практикуемым в лако-красочно.м деле, а затем уже наносят на нее грунтовку, лак или эмаль.

Структура металлов при обработке -азотнокислым железом четко выявляется. Поверхность развивается и

активируется. На подготовленной поверхности таким образом очень прочно держатся покрытия.

Раствор азотнокислого железа, например, может быть приготовлен следующим образом. В воду вносится азотнокислое железо в количестве 100 г на 80 г воды, затем прибавляют этиловый спирт в количестве 20 г. Раствор тщательно перемешивается. Этиловый спирт можно заменить денатуратом или метиловым спиртом.

Обработка поверхности проводится при комнатной те.мпературе.

Продолжительность процесса обработки 10-60 секунд. Работу можно проводить и при более низкой концентрации азотнокислого железа, напр, при 50 г на 80 г воды с содержанием того же количества спирта.

Раствор можно сохранять неограниченно долгое время.

Предмет изобретения.

отличающийся тем, что поверхность металла обрабатывают водным раствором азотнокислого железа в присутствии этилового или метилового спирта, после чего промывают водой и высушивают. 2. Прием выполнения способа по

п. 1, отличающийся тем, что подготовляемый к нанесению покрытия металл обрабатывают раствором, содержащим от 50 до 200 г азотнокислого окисного железа, 80 г воды и 20 г этилового, метилового спирта или денатурата.

Авторы

Даты

1937-01-01—Публикация

1936-02-04—Подача