3

jiiiix 0,5-15: I -10: 15:0,03-3, вносят в опреде.ЮНсе количество золя кремниевой кислоты, т. е. в суспензию кремниевой кислоты в поле. Соли металлов вносят в виде их водных растворов. Применяемое количество золя крем иевой кислоты выбирают с таким расчетом, чтобы готовый катализатор содержал в качестве носителя около 50 вес. % силикагеля. Затем смесь тщательно перемешивают и расиыл.чют в расиылительной сушилке для высунпшания в расиыленном состоянии.

В завнсимости от размера частичек носителя, полученный катализатор применяют или в неподвижном и.ти во взвешенном псевдоожиженном слое. Регулирование величины поверхиости по БЭТ осушествляют путем прокаливания предварительно высушенного катализатора при температуре от 600 до 700°С. Продолжительность процесса прокаливания зависит от температуры и конкретного аппаратурного оформления; эту продолжительность определя от в каждом отдельном случае эмпирическим иутем. При прочих постоянных условиях проведения процесса прокаливания его длительность тем больше, чем меньше величнна поверхности по БЭТ.

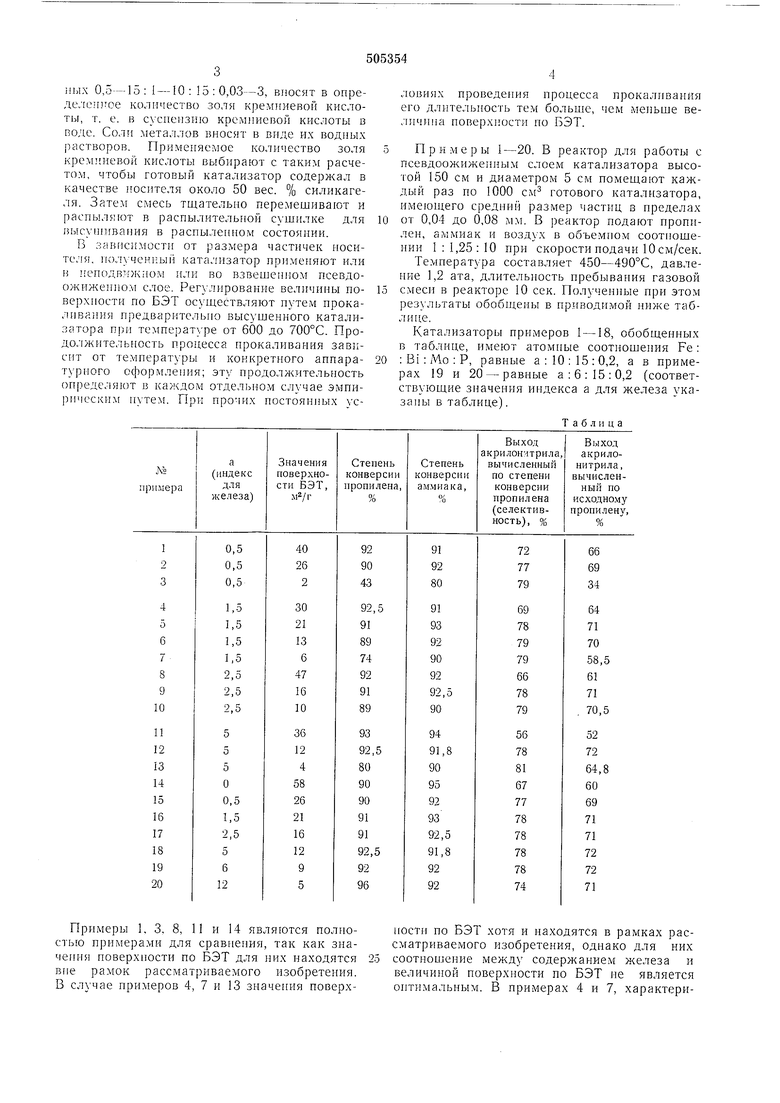

Примеры 1-20. В реактор для работы с псевдоожиженным слоем катализатора высотой 150 см и диаметром 5 см помещают каждый раз по 1000 см готового катализатора, имеющего средний размер частиц в пределах

от 0,04 до 0,08 мм. В реактор подают пропилеи, аммиак и воздух в объемном соотношеиии 1:1,25:10 при скорости иодачи 10 см/сек. Температура составляет 450-490°С, давление 1,2 ата, длительность пребывания газовой

смеси в реакторе 10 сек. Полученные при этом результаты обоби 1,еиы в приводимой ииже таблице.

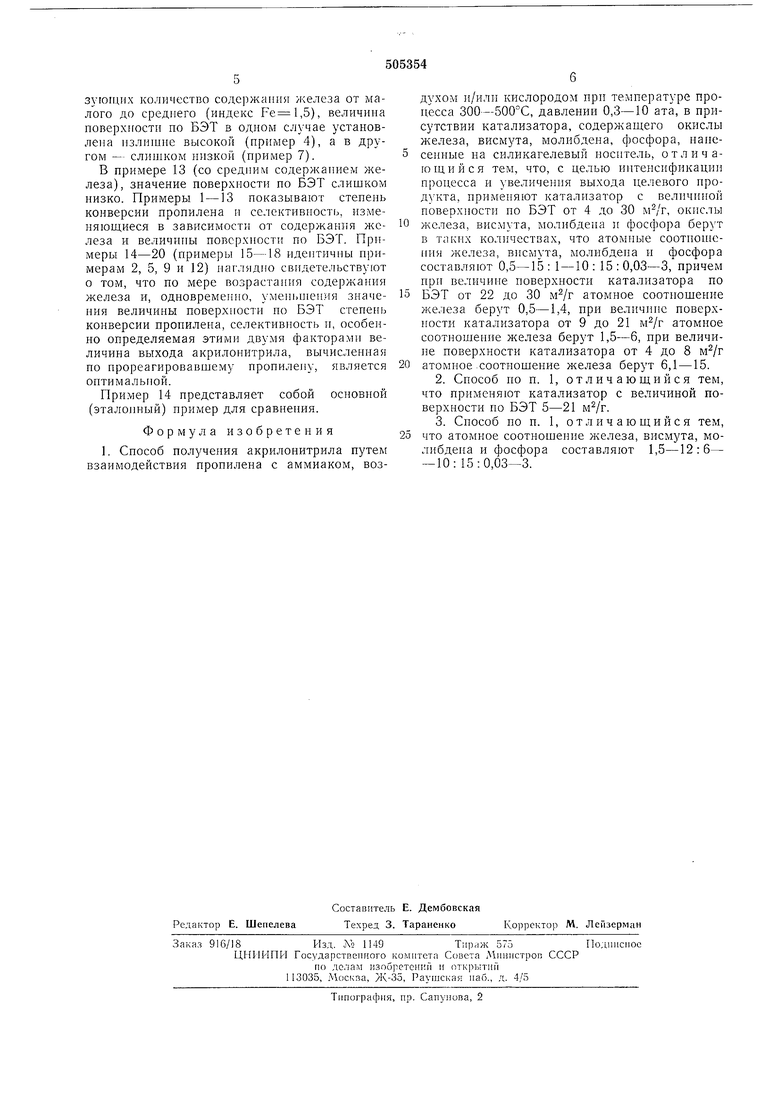

Катализаторы примеров 1 -18, обобщенных в таблице, имеют атомные соотношения Fe:

:Bi:Mo:P, равные а: 10: 15:0,2, а в примерах 19 и 20 - равные а :6: 15:0,2 (соответствующие значения индекса а для железа указаны в таблице).

Таблица

Примеры 1, 3, 8, 11 и 14 являются полностью примерами для сравиеиия, так как значения поверхности по БЭТ для иих находятся25 вне рамок рассматриваемого изобретения. В слАчае примеров 4, 7 и 13 значения поверхиости по БЭТ хотя и иаходятся в рамках рассматриваемого изобретения, однако для иих соотношение между содержанием железа и величиной поверхности по БЭТ не является оптимальным. В примерах 4 и 7, характеризующи.х количество соде 1жания железа от малого до среднего (индекс ,5), величнна поверх гостн по БЭТ в одном случае установлена нзлншне высокой (прнмер 4), а в другом - слишком низкой (пример 7).

В примере 13 (со средним содержаннем железа), зпачение поверхности по БЭТ слишком низко. Примеры 1 -13 показывают степень конверсии пропилена н селективность, изменяющиеся в зависимости от содержания железа и величипы поверхности по БЭТ. Примеры 14-20 (примеры 15-18 идентичны примерам 2, 5, 9 и 12) наглядно свидетельствуют о том, что по мере возрастания содержания железа и, одновременно, уменьн1ения значения величины поверхности по БЭТ степень конверсии пропилена, селективность и, особенно определяемая этими двумя факторами величина выхода акрилоннтрила, вычисленная по прореагировавшему пропилену, является оптимальной.

Пример 14 представляет собой основной (эталонный) пример для сравнения.

Формула изобретения

Авторы

Даты

1976-02-28—Публикация

1972-01-28—Подача