ной смеси углеводороды, содержащие значительное количество остаточных компонентов, таких, как асфальтовые примеси и металлосодержащие компоненты. Установлено, что процесс является наиболее применимым для лереработки новых продуктов, в которых содержание указанных выше примесей, включений и других подобных им компонентов завышено по сравнению со средними значениями. Так, наиболее целесообразно использовать для переработки остаточные нефтепродукты, имеющие т. «И1п. более .

В связи с этим в данном описании при использовании терминов «остаточный, «остаток, и «остаточные компоненты будут подразумеваться наиболее трудноиспаряемые составные части сырой нефти, которые обычно не MOiryT быть отдистиллированы без применения вакуума и без разложения этого продукта. Показатель углеродного числа Конрадсона для таких продуктов обычно более 1. Такие остаточные фракции могут быть получены в результате использования вакуумной дистилляцин, т. е. процесса, в котором эти продукты будут являться вакуумным гудроном, Полученным .в нижней части дистиллядионной колонны:.Катализатор, используемый в этом процессе, не должен содержать значительного количества фосфатов. Содержание фосфористых соединений (содержащих трехвалентный фосфор) или фосфатов (солей орто-; мета- и пирофосфорной кислоты) в катализаторе может быть на допустимом уровне загрязнения, т. е. менее 0,5 вес. % (желательно, менее 0,1 вес. %) или, что еще лучще, чтобы фосфатов не было вообще. Было установлено, что концентрация фосфатов, даже достаточно низкого уровня, менее 1 вес. % Приводит к отрицательному воздействию на активность катализатора, а содержание фосфатов, равное 2 вес. %, явля ется абсолютно недопустимым.

Носителем может являться любая нецеолитная огнеупорная окись, имеющая .поверхность контакта не менее 3 , как например чистый глинозем, так называемая двуокись кремния, стабилизированная глиноземом (с содержанием до 5 вес. %), в которой компонентами являются двуокись кремния (кремнезем), силикагель, выщелоченное кислотой боросиликатное стекло и шпинели, напри;мер алюминат магния. Однако наиболее целесообразно использовать в этом процессе в качестве носителя глинозем, не содержащий двуокиси кремния. Целесообразно использовать такой носитель, в котором не было бы включений огнеупорных окисей металлов за исключением глинозема, таких как торий, титан, магний, цирконий, бор и т. д., хотя металлы IV-В группы Периодической таблицы добавляются к конечному катализатору. В любом случае предпочитаемый для использования в этом процессе глинозем не является цеолитом, но лучще использовать аморный глинозем.

Гидрирующие компоненты, используемые с катализаторами в этом процессе, могут быть как одним, та.к и нескольки.ми металлами из VI и VIII групп Периодической таблицы, или их окислами или сульфидами. Целесообразно использовать катализаторы, содержащие комбинацию металлообразных ком1понентов из VI и VIII групп, в таких количествах, чтобы мольное соотношение металлов VIII группы к

металлам VI группы было, по крайней мере, 1 ; 0,3, предпочтительно 1 : 0,5, еще лучще 1:1, но не более, чем Д: I,7i5.

Катализаторы, применяемые в настояще.м процессе, должны содержать такое суммарное

количество металлов VI и VIII групп, чтобы их весовая доля была равна, по крайней мере 5 .вес. % от общего веса катализатора, а наиболее целесообразная весовая доля должна быть около 8% от общего веса катализатора.

Общим правилом для катализаторов, И1спользуемых в процессе, является то, что не применяют катализаторы, содержащие более 30 вес. % суммарного количества металлов VI и Vill rpyinn; обычное ограничение на весовую

долю суммарного количества металлов VI и VIП групп составляет менее 20 вес. %. Предпочитаемые катализаторы для использования в этом процессе могут быть выбраны из комбинации металлов грутпы железа и VI группы, таких, как, например, молибден и вольфрам. Из металлов группы железа предпочтительно использовать кобальт и никель, причем никель особенно предпочтителен, а из VI группы металлов предпочтительно использовать

молШбден. Далее, лучще не использовать хро.ч без каких-либо других металлов VI группы. Можно иопользовать для катализаторов такие комбинации, как никель - молибден и кобальт - молибден.

Применяемые катализаторы должны быть промотированы металлами IV-В rpyinnbi Периодической таблицы, а именно титаном или цирконием. В соолветствии с этим и апользуемые в данном процессе катализаторы содержат по крайней мере 1 вес. % (от общего веса катализатора (металлов IV-В грушпы, и предпочтительно, чтобы их весовая доля составляла 2,5 вес. %. Как нет никаких верхних ограничений на максимальное количество металлов группы IV-В, так и применение промоторов в количествах более 10 вес. % не выявило никаких преимуществ. Целесообразно таким образом в этом процессе применять катализаторы, содержащие менее 3 вес. % металлов из группы IV-В.

Катализаторы, используемые в этом процессе, могут быть получены рядом методов, хорощо известных специалистам, побкольку эти методы соответствуют критерию, упомянутому

выше. Так, например, метод, в результате которого производят ввод частичек титана в тело частицы-носителя, например, вследствие дисперсии или осаждения в геле или в золе вещества, содержащего катализатор, не является наиболее целесообразным методом. Meталлы IV группы Периодической таблицы, требуемые для катализатора, разработанного в соот1ветствии с настоящим изабретением, предпочтительно вводить в катализатор после того, как носитель-глинозем подвергнут обжнгу или прокаливанию. В связи с этим целесообразно добавлять металлы из IV-В грувпы при помощи методов пропитывания прокаленного глинозема. Обычно металлы VI и VIII груоп та1кже могут быть введены в .прокаленный глищозем тари по.мощи пропитывания. Рабочие условия процесса характеризуются следующими -napaMeTpaMH: темтерату-ра 260- 538°С, предпочтительно 3-16-427°С, еще лучше от 343-399°С. Объемная скорость подачи исходной смеси углеводородов 0,26-10 ч , предпочтительно 0,5-10 ч. Количество подаваемого водорода, иапользуемого в .процессе, составляет сырья, предпочтительно 178-1424 H. и наиболее предпочтительное количество водорода составляет 356-106 . Для этого процесса используют давление ата. В тех случаях, когда обработке подвергают продукты дистилляции, т. е. углеводороды, практически не содержащие остаточных компонентов, указанный выще диапазон является удовлетворительным. Предпочтительно, однако, использовать давления 35- 2:10 ата. В тех случаях, когда обработке .подвергают углеводороды, содержащие остаточные компоненты, такие как сырые остатки атмосферной переработки нефти из нижней части колонны или остаточные продукты, имеющие т. КИ1П. около 510°С (остатки вакуумной переработки нефти из низа ко.лонны), предпочтительно использовать давления 17,6- 175 ата, еще лучше 140 ата. Установлено также, что давления ниже 70 ата и Даже ниже 56 ата могут быть исполызованы с удовлетворительной эффективностью для обработки исходной смеси углеводородов, содержащей остатки перегонки нефти. Возможность использования относительно низких давлений в тех случаях, когда обработке подвергаются остаточные продукты, придает этому изобретению несколько дополнительных преимуществ. Как легко понять, использование низких давлений позволяет использовать менее дорогостоящую реакционную а.ппаратуПример 1. Катализатор готовят путем обжига в воздухе 550 с.м промышленно применяемого глинозема в течение 16ч при -538°С. Вес обожженного глинозема составляет 309,5 г. Первый пропитывающий раствор получают в результате растворения 59,15 г аммониевой соли иа1рамолибденовой кислоты и 26 СМ гидрохлорида аммония и 289,3 см дистиллированной воды. Этот первый ipiacTBOp затем используют для пр01питки прокаленного глинозема при Неп1рерывиом перемещиваиии. После этой первой пропитки ка.тализатор подвергают сушке в течение 16 ч .при 121°С. Второй пропитывающий раствор готовят растворением 77,93 г М1(КЮз)2-6Н2О в 229,72 см дистиллированной «воды. Этот второй пропитывающий раствор используют для .пропитки ранее высушенного IB печи Материала, содержащего молибден, причем этот второй раствор (так же, как и первый) разливают на носитель при постоянном перемешивании. После второй пропитки .ката.лизатор подвергают сушке -в печи в течение 16 ч при 121°С, а затем обжигу в течение также 16 ч при 538°С. Третий пропитывающий раствор получают в результате растворения 80,78 г тетрахлорида. титана в 370 ;мл н-гептана. Этот третий пропитывающий раствор -используют для пропитки прокаленного материа.ла, содержащего молибден и никель при условиях, которые не включают в себя применение воды. После третьей пропитки жата-лизатор подвергают сушке в печи в течение 16 ч при 121°С, а затем обжигают в воздухе при 538°С в течение 16 ч. Вес полученного после этих операций катализатора составляет 399,0 г и обычно этот катализатор содержит 8 вес. % молибдена, 3 вес. % никеля и 5 -вес. % титаеа, что обеспечивает мольное соотношение никель-молибден, фавное примерно 1 : 1,6. Пример 2. В это.м примере приводят для сравнения два различных эксперимента: в одном испОЛьзуют катализатор из примера 1, а в другом эксперименте используют типичный промыщленный катализатор, применяемый для процессов гидроочистки, содержащий около 0,5 вес. % никеля, 1 вес. % кобальта и 8 вес. % молибдена, причем все эти металлы находятся В одно1М катализаторе. Оба этих катализатора накосят на один и тот же применяемый в промышленности глинозем. Исходным веществом для обработки этими двумя катализаторами служит 50%-пый остаток перегонки Кувейтской нефти, содержащий около 5 вес. % компонентов, выкипающих до 404°С и 10 вес. % компонентов, имеющих т. кип. 410°С. Среднее содержание серы в этом перерабатываемом сырье составляет около 4 вес. %. Рабочие условия, первоначально использовавшиеся в этих двух экспериментах, «следующие: давление 35 ата, подача водорода 890 сырья и объемная акорость подачи сырья 0,5 В эксперименте используют катализатор, полученный в соответствии с пастоящим изобретением, начальная температура процесса составляет , а при использовании обычного промышленного катализатора начальная температура составляет 382°С. После 45 ч в эксперименте, использующем патентуемый катализатор, температура повышается .до 377°С, и далее приблизительно в течение 50 ч работы уровень содержания серы в обрабатываемой исходной смеси углеводородов составляет около 1 вес. % (точнее 1,04 вес. %).

В эксперименте, в (котором используют промышленНый катализатор, устанавливаЮТ, что катализатор стареет слишком быстро, и после 50 ч работы уровень -.содержаиия серы в нефтепродукте лосле его .обработки «поднимается до 1,24 вес. %. Рабочую температуру затем повышают с 382 до 388°С с тем, чтобы попытаться снизить скорость отработки (старения) катализатора и содержание серы в нефтепродукте тюсле его обработки.

Такое увеличение температ -ры не приводит к эффекту увеличения скорости старения катализатора, что, очевидно, до некоторой степени остается Обш,ей закономерностью, несмотря на некоторое ужесточение параметрО|В процесса.

За период работы с течение 100 ч содержание серы в нефтепродукте, обрабатываемом при помонди обыкновенного промышленного катализатора, поднимается до уровня 1,52 вес. %. По сравнению с этим содержание серы в продукте, обрабатываемОМ при 1ПО|МОЩИ патентуемого катализатора за 93 ч, находится на уровне 1 вес. %.

Из приведеиных -выше данных можно видеть, что даже на этой нача-льной стадии процесса используемый катализатор обладает большей стабильностью при старении, чем катализатор, полученный по .методике, известной ранее.

Оба типа катализатора используют в этих процессах и далее при следующих рабочих условиях: давление 95 ата, подача водорода 890 сырья и объемная скорость подачи сырья 0,5 ч При использовании обычного промышленного катализатора рабочая температура составляет 388°С, а при июпользовании патентуемого катализатора эта температура составляет только 377°С. За время работы установки, в которой нспользуют обычный прО|Мышленный (катализатор в течение 320 ч, уровень серы в обрабатываемом продукте повышается до 2 вес. %, и затем за период 400 ч (от общего начала отсчета) до 2,15 вес. %. В противоположность этому, за время работы установки, в которой используют предлагаемый катализатор, т. е. за период 342 ч, уровень содержания серы в обрабатываемом иефтепродужте повышается только до 1,75 вес. %, причем температуру процесса в этом случае .поддерживают на 1ГС меньше, чем при использовании обычного промышленного катализатора. При данной ситуации установку, в которой используют обычный промышленный катализатор, останавливают, т.к. нефтепродукт, прошедший обработку имеет недопустимо высокий уровень содержания серы. Однако установка, в которой использовался патентуемый катализатор, продолжает функционировать, изменяются только некоторые технологические параметры.

В соответствии с этим рабочую температуру, используемую в этой установке, повышают с 377 до 388°С за 96 ч. Давление, подачу водорода н исходной смеси поддерживают

иа прежнем уровне. К концу этого периода среднее содержание серы в исходном продукте составляет после его обработки 1,55 вес. %. Рабочее давление затем увеличивают с 35 до 70 атм при увеличении температуры до 388°С. Колнчество подаваемых исходной смеси и водорода поддерживают на прежнем уровне. Функционирование установки при этих условиях продолжается в течение 160 ч, в течение которых содержание серы в обрабатываемом продукте остается постоянно менее 1 вес. %.

После этого этапа изменяют объемную скорость подачи сырья до 1,0 ч- при одновременном поддержании температуры на уровне 388°С, давления--на уровне 70 ата и подаче водорода, равной 890 сырья, в течение 96 ч, содержание серы в обрабатываемом продукте при этом по1стоянно находится на уровне, меньшем 1,45 вес. %.

Затем рабочие условия, используемые в процессе, проводимом в присутствии патентуамого катализатора, снова изменяют, причем таким образом, что соответствующие параметры становятся равными по своим значениям тем, которые были после первых 432 ч эксплуатации, т. е. давление стало равным 35 ата, температура 377°С, подача водорода 890 сырья и объемная окорость подачи сырья 0,5 .

Эти условия поддерживают в течение 112 ч. В конце этого периода, равного в общей сложности 896 ч непрерывного функционирования установки, содержание (серы в продужте, подвергаемом гидрообессериванию, составляет менее 1,95 вес. %

Пример 3. В этО|М примере (с целью сравнения) рассматривают лять экспериментов применительно к обработке исходного продукта, представляющего собой 50%нный остаток Кувейтской нефти, содержащей 4 вес. % серы, т. е. продукта, подвергавшегося обработке в прнмере 2. Рабочие условия, используемые во всех экспериментах, следующие: рабочее давление 70 ата, температура 371°С, объемная скорость подяЧи сырья 1,0 Ч-1.

Количество подаваемого 890 сырья.

В первом эксперименте вопользуют обычный промышленный катализатор, который ip aнее применялся в примере 2, 1содержащий 0,5 вес. % иикеля, 1 вес. % кобальта я 8 вес. % молибдена, нанесенных на носитель - глинозем. В других четырех эконериментах этого примера используют катализаторы, содержащие молибден, никель и титан, нанесенные на тот же самый носитель - глинозем, который используют и для промышленного катализатора. Количество этих компонентов во

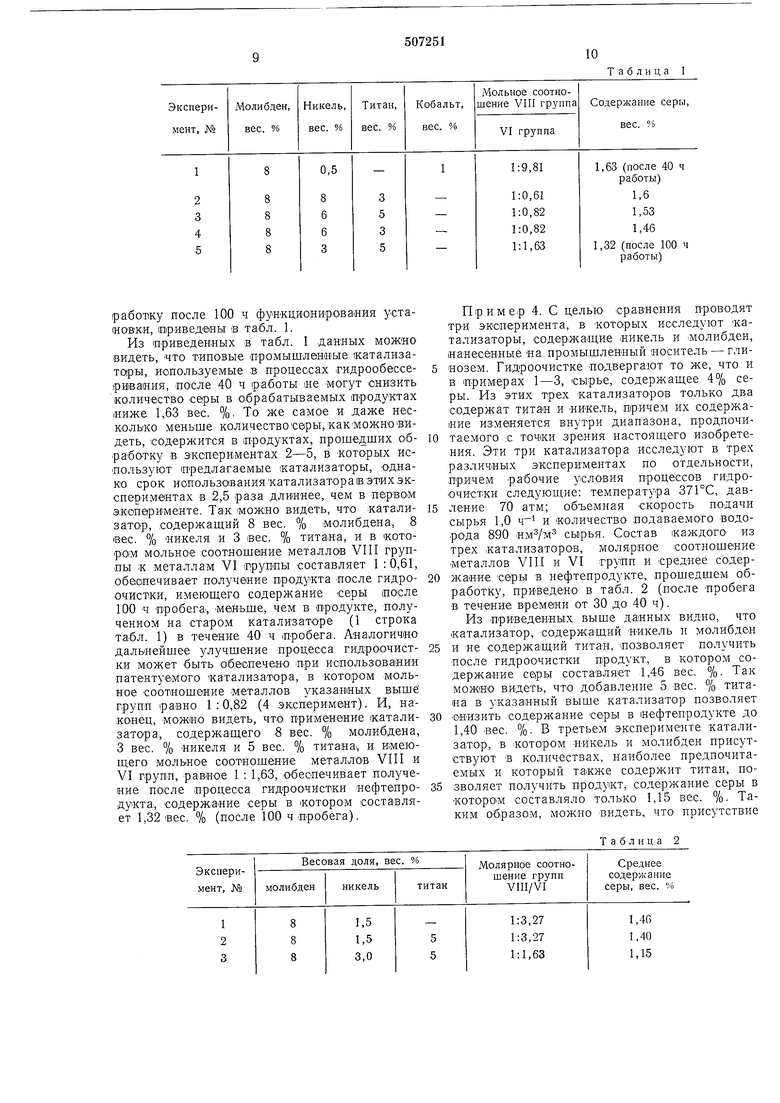

всех четырех катализаторах различно. Доли никеля, молибдена и титана, выраженные в вес. % от общего веса катализатора, молярное соотношение металлов УП1 группы к металлам VI группы Периодической таблицы и

содержание серы в продукте, прошедшем обработку после 100 ч фу кционирова«ия установки, приведены в табл. 1.

Из приведенных в табл. 1 даиных можно видеть, что типовые промышленные катализаторы, нонользуемые в процессах гидрообессериеания, после 40 ч р аботы ие могут снизить количество серы в обрабатываемых продуктах «иже 1,63 вес. %. То же самое и даже несколько меньше количество серы, как можно видеть, содержится в продуктах, прошедших обра-ботку в экспериментах 2-5, в -которых используют предлагаемые катализаторы, однако срок иопользо1ваниякатализатора IB этих экспериментах в 2,5 раза длиннее, чем в первом э-кспарименте. Так вдожно видеть, что катализатор, содержаший 8 вес. % молибдена, 8 вес. % «икеля и 3 iBec. % титана, и в котоpOiM мольное соотношение металлов VIII группы к металлам VI группы составляет 1 :0,61, обеспечивает получение продукта по1сле гидроочистки, имеющего содержание серы после 100 ч пробега-, меньше, чем в продукте, полученном на старом катализаторе (1 строка табл. 1) в течение 40 ч пробега. Аналогично дальнейшее улучшение процесса гидроочистки может быть обеспечено при использовании патентуемого катализатора, в котором мольное соотношение металлов указанных выше групп равно 1:0,82 (4 эксперимент). И, наконец, можно видеть, что применение катализатора, содержащего 8 вес. % молибдена, 3 вес. % никеля и 5 вес. % титана, к имеюшего мольное соотношение металлов VIII и VI групп, равное 1 : 1,63, обеспечивает получение после процесса гидроочистки нефтепродукта, содержание серы в 1котором составляет 1,32 iBec. % (после 100 ч пробега).

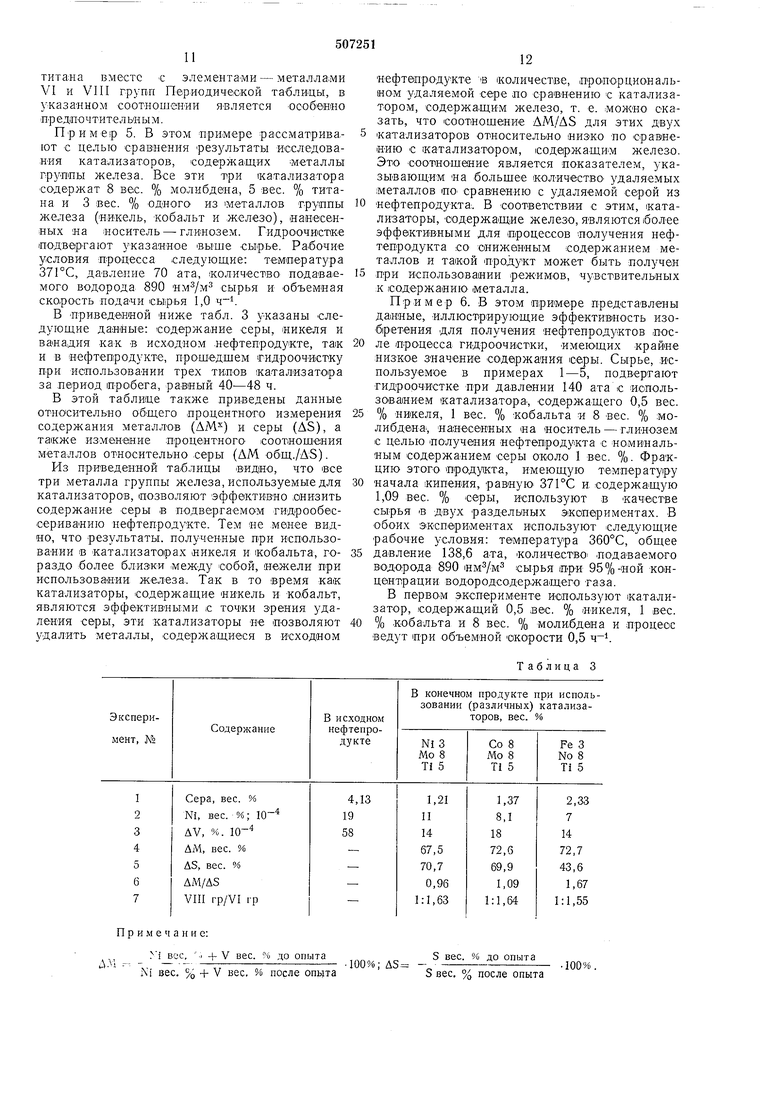

Пример 4. С целью сравнения проводят трИ эксперимента, в которых исследуют катализаторы, содержащие никель и молибден, нанесенные на промышленный носитель - глинозем. Гидроочистке подвергают то же, что и в примерах 1-3, сырье, содержащее 4% серы. Из этих трех катализаторов только два Содержат титан и никель, причем их содержание изменяется внутри диапазона, продпочитаемого с точки зрения настоящего изобретения. Эти три катализатора исследуют в трех различных экспериментах по отдельности, причем рабочие условия процессов гидроочистки следующие: температура 371°С, давление 70 атм; объемная скорость подачи сырья 1,0 ц- и количество подаваемого водорода 890 сырья. Состав каждого из трех катализаторов, молярное соотношение Металлов VIII и VI групп и среднее содержание серы в нефтепродукте, прошедшем обработку, приведено в табл. 2 (после пробега в течение времени от 30 до 40 ч).

Из приведенных выше данных видно, что катализатор, содержащий никель и молибден

и не содержащий титан, позволяет получить после гидроочистки продукт, в котором содержание серы составляет 1,46 вес. %. Так можно видеть, что добавление 5 вес. % титана в указанный выше катализатор позволяет

снизить содержание серы в нефтепродукте до 1,40 вес. %. В третьем эксперименте катализатор, в Котором никель и молибден присутствуют в количествах, наиболее предпочитаемых и который также содержит титан, позволяет получить продукт, содержание серы в котором составляло только 1,15 вес. %. Таким образом, можно видеть, что присутствие

Таблица 2

11

титала вместе с элемента-ми - металлами VI и VIII групп ПериодичеСКой та-блицы, в указаином соотношении я-вляется особеено Предиочтительиым.

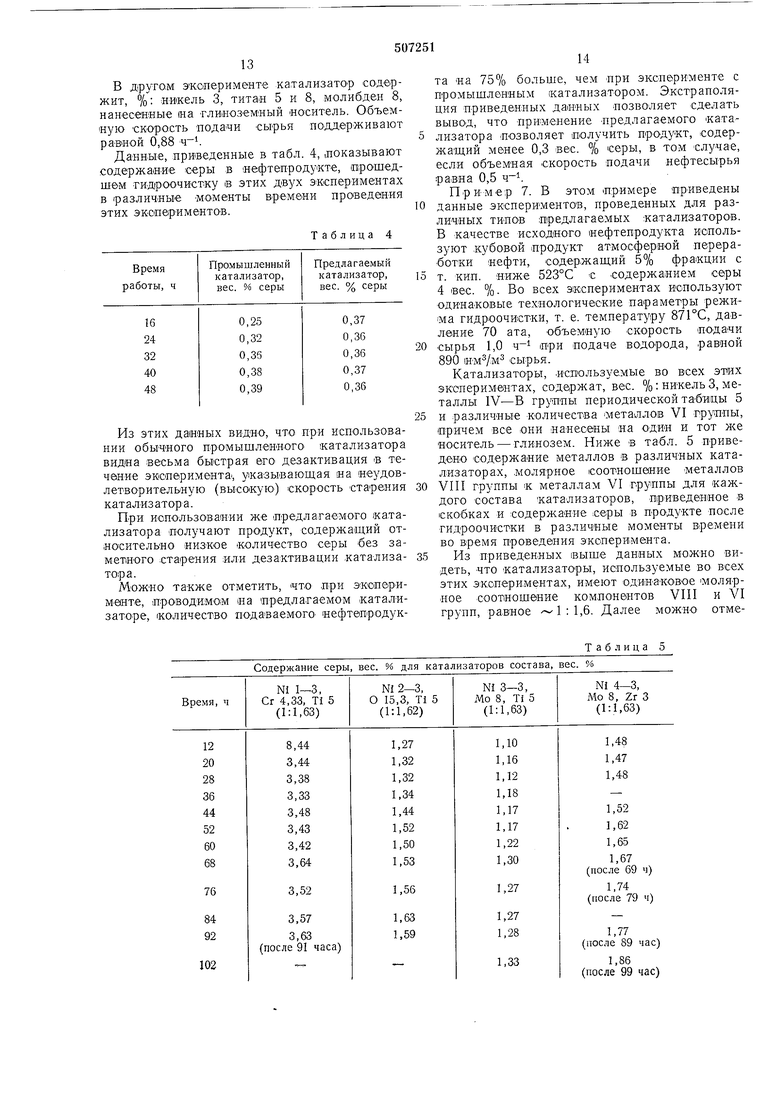

Приме р 5. В этом примере рассматривают с целью сравиения результаты исследова ия катализаторов, содержащих м-еталлы группы железа. Все эти три катализатора содержат 8 вес. % молибдена, 5 вес. % титана и 3 ;вес. % одного из Металлов железа («икель, кобальт и железо), «анесенных яа а-юситель - глинозем. Гидроочистке подвергают указаяНое выше сырье. Ра.бочие условия процесса следуюшие: температура 37ГС, давление 70 ата, количество подававмого водорода 890 сырья и объемная скорость подачи сырья 1,0 ч

В -приведенной ниже табл. 3 указаны следующие данные: содержание серы, никеля и ванадия как в исходном .нефтепродукте, так и в нефтепродукте, прошедшем гидроочист-ку при использовании трех типов катализатора за период Hpoi6era, равный 40-48 ч.

В этой таблице также приведены данные относительно общего процентного измерения содержания металлов (ДМ) и серы (AS), а также изменение процентного соотношения металлов относительно серы (AM общ./AS).

Из приведепной таблицы -видно, что все три металла группы железа, используемые для катализато-ров, позволяют эффективно снизить содержание серы в подвергаемом ги-дрообесс-ериванию нефтепродукте. Тем не менее видно, что результаты, полученные при использова-нии в катализаторах «икеля и кобальта, гораздо более близки между ic-обой, н-ежели при испо-льзовай-ии железа.. Так в то время как катализаторы, содержа-щие ни-кель и кобальт, являются эффективными с точки з-рения удален-ия серы, эти катализаторы не н-озволяют далить металлы, -содержащиеся в исходном

12

нефтепр-о-дукте в количестве, пропорциональном удаля-ем-ой сере по сравнению с ката.лизат-ором, содержащим железо, т. е. .можно сказать, что соотношение AM/AS для этих двух катализаторов относительно низ-ко по сравнению с катализатором, содержа.щим железо. Это с-оотно-шение является показателем, указывающим на -большее количество- уда.ляемых .металлов по сравнению с удаляемой серой из нефтепродукта:. В соответствии с этим, катализаторы, содержащие железо, являются |бол-ее эффективными для процессов -получения нефтепр-одукта со сниженным содержанием металлов и такой п-родужт может быть получен при использ-овании реж-им-ов, чувствительных .к содержанию металла.

Пример 6. В этом примере представл-ены данные, -иллюст1рирующие эффективность изо-бр-етения для получения н-ефтепродуктов по-сле про-цесса гидро-очистки, имеющих крайне низкое значение содержания с-еры. Сырье, используемое в примерах 1-5, подвергают -гидроочистке при давлении 140 ата с использованием катализатора, соде-ржащего 0,5 вес. % никеля, 1 вес. % кобальта и 8 -вес. % молибдена-, нан-есенных на носитель - гли-н-озем с целью по-лучения -нефтепродукта -с «01минальным содержанием -серы около I вес. %. Фракцию этого продукта, имеющую температуру начала кипения, равную 37ГС и. содержащую 1,09 вес. % серы, испо-льзуют в качестве сырья в двух раздельных экспериментах. -В -обоих эк-сп-ериментах используют .следующие рабочие условия: температура 360°С, обшее давление 138,6 а.та, количество, по-даваемо-го водорода 890 сырья пр-и 95%-ной концентрации вод-ородсод-ержащ-его -газа.

В перво-м э.к-сп-ерим.енте используют катализатор, содержа.щий 0,5 вес. % никеля, 1 в-ес. % кобальта и 8 вес. % молибдена и процесс ведут при о-бъемной скорости 0,5

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СУЛЬФИДИРОВАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2652800C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ | 2004 |

|

RU2351634C2 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ ЗАГРУЗОК ПРИ ПОМОЩИ ДЕЗАСФАЛЬТАЦИИ И ГИДРОКРЕКИНГА В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2344160C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОКРЕКИНГА И СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА И РАСКРЫТИЯ КОЛЕЦ | 2006 |

|

RU2393015C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| Способ обессеривания асфальтенового металлсодержащего нефтяного сырья | 1976 |

|

SU736874A3 |

Примечание: -f V вес. Н до опыта .м -.- - It-t - ж . „ Ni вес. % + V вес. после опыта 100%; AS S вес. % до опыта 100%. -S вес. % после опыта

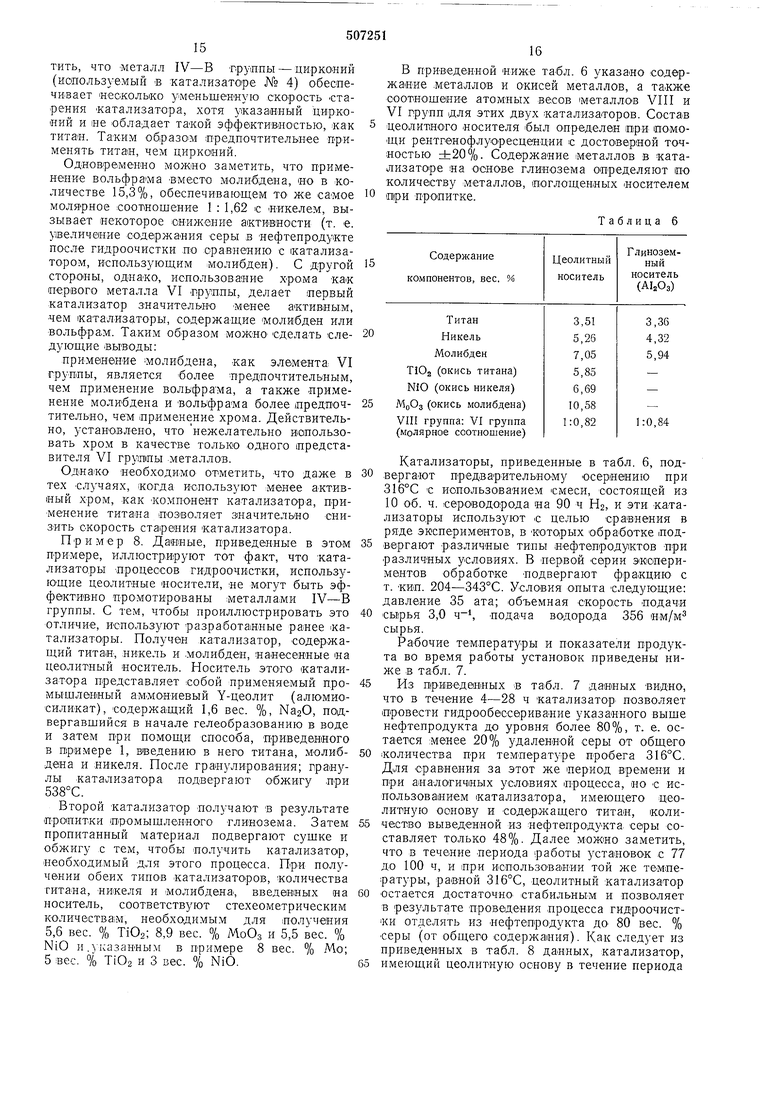

В другом экоперименте катализатор содержит, %: «и«ель 3, титан 5 и 8, молибден 8, нанесениые на глииоземяый «оситель. Объемную Скорость подачи сырья поддерживают равной 0,88 .

Дапные, приведенные в табл. 4, доказывают содержание серы в нефтепродукте, «прошедшем гидроочистку iB этих двух экспериментах в различные моменты времени проведения этих экспериментов.

Таблица 4

Из этих данных видно, что при использовании обычного промышленного катализатора видна весьма быстрая его дезактивация в течение эксперимента , указывающая на неудовлетворительную (высокую) скорость старения катализатора.

При использовании же предлагаемого катализатора получают продукт, содержащий относительно низкое количество серы без заметного старения или дезактивации -катализатора.

Можно также отметить, что при экспериM eiHTe, проводимом на предлагаемом катализаторе, количество подаваемого нефтепродукСодержание серы, вес. % для катализаторов состава, вес. %

та на 75% больше, чем при эксперименте с промышленным катализатором. Экстраполяция приведенных даиных позволяет сделать вывод, что применение предлагаемого катализатора позволяет получить продукт, содержащий менее 0,3 вес. % серы, в том случае, если объемная скорость подачи нефтесырья равна 0,5 ч.

Пример 7. В этом Примере приведены

данные экспериментов, проведенных для различных типов предлагаемых катализаторов. В качестве исходного нефтепродукта используют кубовой продукт атмосферной переработки нефти, содержащий 5% фракции с

т. кип. ниже 523°С с содержанием серы 4 вес. %. Во всех экспериментах используют одинаковые технологические параметры режима гидроочистки, т. е. температуру 871°С, давление 70 ата, о-бъемную скорость подачи

сырья 1,0 ч При подаче водорода, равной 890 сырья.

Катализаторы, используемые во всех этих экоиериментах, содержат, вес. %; никель 3, металлы IV-В группы периодической табицы 5

и различные количества металлов VI группы, причем все они нанесены на один и тот же Носитель-глинозем. Ниже в табл. 5 приведено содержаНие металлов в различных катализаторах, молярное соотношение металлов

VIII группы к металлам VI группы для каждого состава катализаторов, приведенное в скобках и содержание серы в продукте после гидроочистки в различные моменты времени во время проведения эксперимента.

Из приведенных выше данных можно видеть, что катализаторы, используемые во всех этих экспериментах, имеют одиНаковОе молярное соотношение компонентов VIII и VI групп, равное -1:1,6. Далее можно отмеТаблица 5

15

тить, что металл IV-В группы - цирконий (используемый в катализаторе № 4) о-беспечивает «еоколько уменьшенную скорость старения Катализатора, хотя указанный циркоеий и не обладает тайкой эффективностью, «ак титан. Таким образо м иредпочтительнее применять титан, чем цирконий.

Одновременно можно заметить, что применение вольфрама вместо молибдена, но в количестве 15,3%, обеспечивающем то же самое молярное соотношение 1 : 1,62 с никелем, вызывает некоторое снижение активности (т. е. увеличение содержания серы в нефтепродукте после гидроочистки по сравнению с катализатором, используюпдим молибден). С другой стороны, однако, использование хрома как нервого металла VI груццы, делает первый катализатор значительно -менее активным, чем катализаторы, содержащие молибден или вольфрам. Таким образом можно сделать еледующие выводы:

дрименение молибдена, как элемента: VI груплы, является более предпочтительным, чем применение вольфрама, а также применение моли-бдена и вольфрама более шредпочтительно, чем ирнменение хрома. Действительно, установлено, что нежелательно использовать хром в качестве только одного представителя VI группы металлов.

Однако необходимо отметить, что даже в тех случаях, когда используют мецее активный хром, как Компонент катализатора, применение титана позволяет значительно снизить скорость старения катализатора.

Пример 8. Данные, приведенные в этом примере, иллюстрируют тот факт, что катализаторы Процессов гидроочистки, используЮщие цеолитные носители, не могут быть эффективно -промотированы :металлами IV-В группы. С тем, чтобы проиллюстрировать это отличие, используют разработанные ранее катализаторы. Получен катализатор, Содержащий титан, никель и -молибден, нанесенные на цеолитный носитель. Носитель этого катализатора представляет собой применяемый промышленный аммОНиевый Y-цеолит (алюмиосиликат), содержащий 1,6 вес. %, Na2O, подвергавшийся в начале гелеобразованию в воде и затем при помощи спосОба, Приведенного в прнмере 1, введению в него титана, МОлибдена и никеля. После гранулирования; гранулы катализатора подвергают обжигу при 538°С.

Второй катализатор получают в результате пропитки промышленного глинозема. Затем пропитанный материал подвергают сушке и обжигу с тем, чтобы получить катализатор, Необходимый для этого процесса. При получении обеих типОВ Катализаторов, количества гитана, никеля и молибдена, введенных на носитель, соответствуют стехеометрическим количества1М, неОбходимым для получения 5,6 вес. % TiO2; 8,9 вес. % МоОз и 5,5 вес. % NiO и.указанным в примере 8 вес. % Мо; 5 вес. % ТЮ2 и 3 вес. % NiO.

16

В приведенной ниже . 6 указано содержание металлов и окисей металлов, а также соотношение атомных весов металлов VIII и VI групп для этих двух катализаторов. Состав Цеолит1Н0Го носителя |был определен при помощи рентгенофлуо1ресценции ic достоверной точностью ±20%. Содержание Металлов в катализаторе на Оонове глинозема определяют по количеству Металлов, поглощенных носителем при ПрОпитке.

Таблица 6

Катализаторы, приведенные в табл. 6, подвергаЮт предварительному осернению при 316°С с использованием смеси, состоящей из 10 об. ч. сер01ВОДорода на 90 ч Н2, и эти катализаторы используют iC целью сравнения в ряде экспериментов, в которых обработке подВергают различные типы нефтепродуктов При различных условиях. В Первой серии экопериментов обработке подвергают фракцию с т. КИП. 204-343°С. Условия ОПыта следующие: давление 35 ата; объемная скорость подачя Сырья 3,0 , ПОдача водорода 356 нм/м сырья.

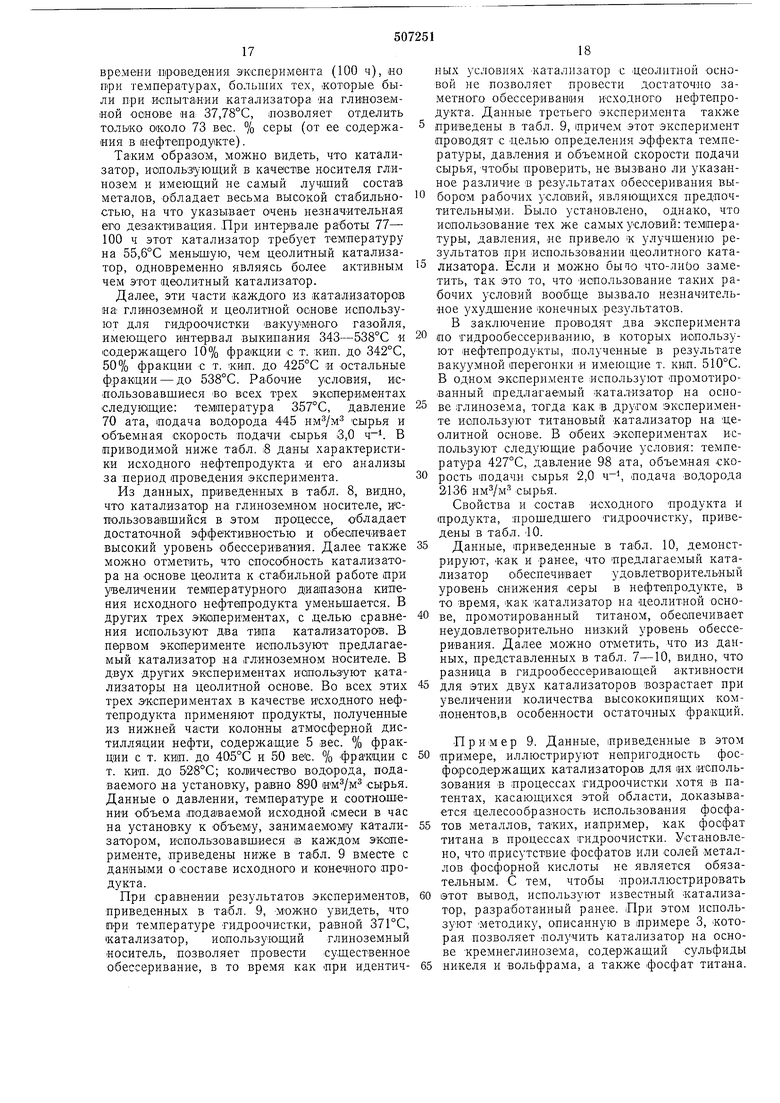

Рабочие температуры и показатели продукта во время работы установок приведены ниже в табл. 7.

Из приведенных в та|бл. 7 данных виднО, что в течение 4-28 ч катализатор позволяет провести гидрообессеривание указанного выще нефтепродукта до уровня более 80%, т. е. остается менее 20% удаленной серы от Общего количества при температуре Пробега 316°С. Для Сравнения за этот же период времени и при анаЛогичных условиях процесса, но С использованием катализатора, имеющего неолитную основу и содержащего титан, количество выведен ной из нефтепродукта, серы составляет только 48%. Далее можно заметить, что Б течение периода работы установок с 77 до 100 ч, и при использовании той же температуры, равной 316°С, цеолитный катализатор Остается достаточно стабильным и позволяет в результате провадения процесса гидроочистки отделять из нефтепродукта до 80 вес. % серы (от общего содержания). Как следует из приведенных в табл. 8 данных, катализатор, имеющий цеолитную основу в течение периода

17

времени проведения аксперимента (100 ч), но при температурах, больших тех, которые были при испытании катализатора яа глияоземвой основе на: 37,78°С, позволяет отделить только около 73 вес. % серы (от ее содержаиия в нефтепродукте).

Таким образом, можно видеть, что катализатор, Иопользующий в качестве носителя глинозем и имеющий не самый лучший состав металов, обладает весьма высокой стабильностыо, на что указывает очень иезнач-ительная его дезактивация. При интервале работы 77- 100 ч этот катализатор требует температуру на 55,6°С меньшую, чем цеолитный катализатор, одновременно являясь более активным чем этот цеолитный катализатор.

Далее, эти части каждого из катализаторов на глиноземной и цеолитной основе используют для гидроочистки Вакуумного газойля, имеющего интервал выкипания 343-538°С и содержащего 10% фракции с т. кип. до 342°С, 50% фракции с т. жиц. до 425°С и остальные фракции - до 538°С. Рабочие условия, использовавшиеся ВО Bicex трех экаперимеитах следующие: температура 357°С, давление 70 ата, подача водорода 445 сырья и объемная скорость подачи сырья 3,0 ч-. В приводимой ниже та-бл. ;8 даны характеристики исходного нефтепродукта « его анализы за период проведения эксперимента.

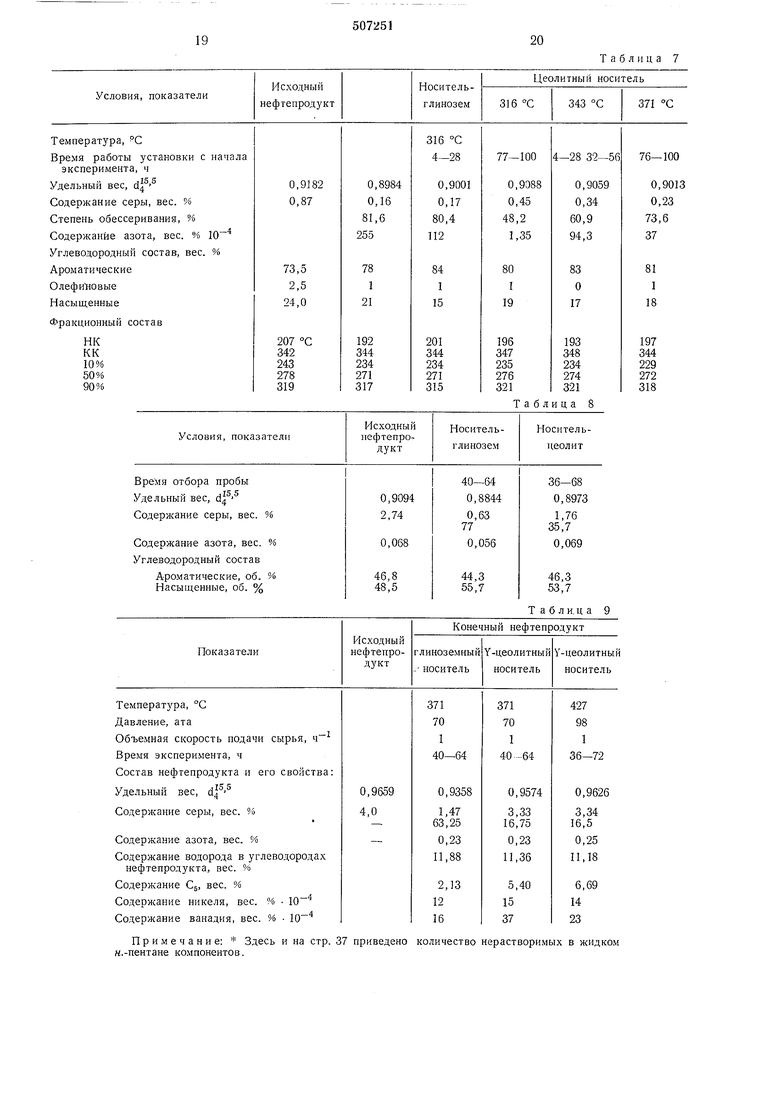

Из данных, приведенных в табл. 8, видно, что катализатор на глиноземном носителе, использовавщийся в этом процессе, обладает достаточной эффективностью и обеспечивает высокий уровень обессериваиия. Далее также можно отметить, что способнасть катализатора на основе цеолита к стабильной работе при увеличении температурното диапазона кипения исходного нефтепродукта уменьшается. В других трех э«опериментах, с целью сравнения иопользуют два типа катализаторов. В первом экоцерименте используют предлагаемый катализатор на глиноземном носителе. В двух других экспериментах иапользуют катализаторы на цеолитной основе. Во всех этих трех экспериментах в качестве исходного нефтепродукта применяют продукты, полученные из нижней части колонны атмосферной дистилляции нефти, содержащие 5 вес. % фракции с т. кип. до 405°С и 50 вес. % фракции с т. кип. до 528°С; количество водорода, подаваемого на установку, равно 890 сырья. Данные о давлении, температуре и соотношении объема подаваемой исходной смеси в час на установ1ку к объему, занимаемому катализатором, иСПользовавщиеся в каждом эксперименте, приведены ниже в табл. 9 вместе с данными о составе исходного и конечного продукта.

При сравнении результатов экспериментов, приведенных в табл. 9, можно увидеть, что при температуре гидроочистки, равной 371°С, катализатор, иопользующий глиноземный носитель, позволяет провести Существенное обессеривание, в то время как при идентич18

ных условиях катализатор с цеолитной основой не позволяет провести достаточно заметного обессеривания исходного нефтепродукта. Данные третьего эксперимента также приведены в табл. 9, причем этот эксперимент проводят с целью определения эффекта температуры, давления и объемной скорости подачи сырья, чтобы проверить, не вызвано ли указанное различие в результатах обессериваиия выбороМ рабочих условий, являющихся предпочтительными. Было установлено, однако, что использование тех же сал1ых условий: температуры, давления, не привело к улучшению результатов при использовании цеолитного катализатора. Если и можно бьпо что-лиЬо заметить, так это то, что использование таких рабочих условий вообще вызвало незначительное ухудшение конечных результатов.

В заключение проводят два эксперимента по гидрообеосериванию, в которых используют нефтепродукты, полученные в результате вакуумной перегонки и имеющие т, кип. 510°С. В одном эксперименте :используют промотированиый предлагаемый катализатор на основе глинозема, тогда как в другом эксперименте иопользуют титановый катализатор на цеолитной основе. В обеих экспериментах используют следующие рабочие условия: температура 427°С, давление 98 ата, объемная скорость подачи сырья 2,0 ч-, подача водорода 2136 сырья.

Свойства и состав исходиого продукта и продукта, прошедшего тидроочистку, приведены в табл. 40.

Данные, приведенные в табл. 10, демонстрируют, как и ранее, что предлагаемый катализатор обеспечивает удовлетворительный уровень снижения (Серы в нефтепродукте, в то время, как катализатор на цеолитной основе, промотированный титаном, обеспечивает неудовлетворительно низкий уровень обессеривания. Далее можно отметить, что из данных, представленных в табл. 7-10, видно, что разница в гидрообеосеривающей активности для этих двух катализаторов возрастает при увеличении количества высококипяших комПонентов,в особенности остаточных фракций.

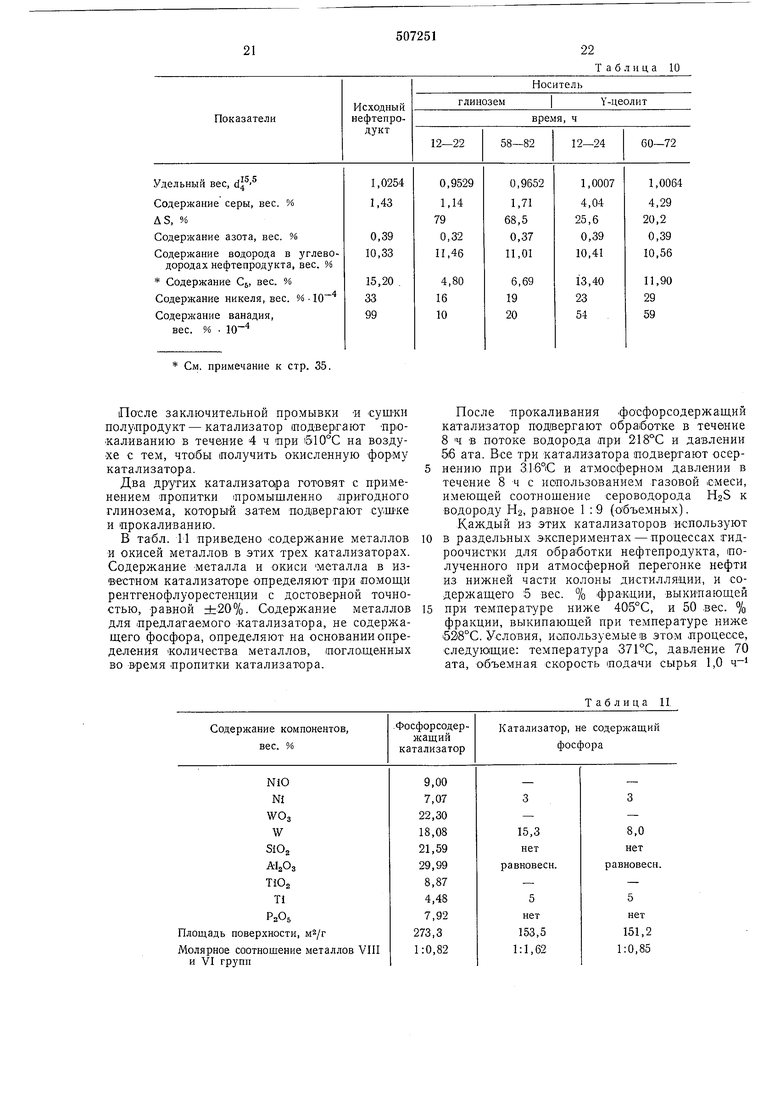

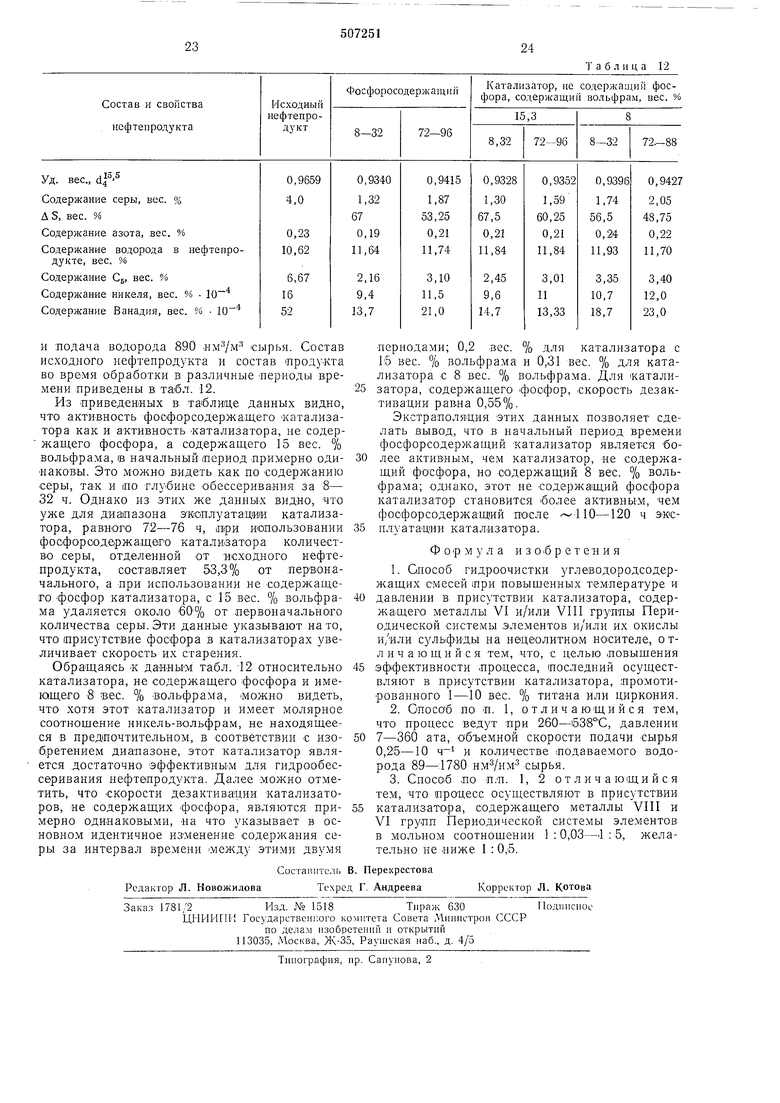

Пример 9. Данные, приведенные в этом примере, иллюстрируют непригодность фосфорсодержащих катализаторов для их использования в процессах гидроочистки хотя в патентах, касающихся этой области, доказывается целесообразность использования фосфатов металлов, таких, например, как фосфат титана в процессах гидроочистки. Установлено, что присутствие фосфатов или солей металлов фосфорной кислоты не является обязательным. С тем, чтобы проиллюстрировать этот вывод, используют известный катализатор, разработанный ранее. При этом используют методику, описанную в примере 3, которая позволяет получить катализатор на основе кремнеглинозема, содержащий сульфиды никеля и вольфрама, а также фосфат титана. Примечание; Здесь и на стр. 37 приведено н.-пентане компонентов.

Таблица 7

Таблица 8

Табли, ца 9 количество нерастворимых в жидком

См. примечание к стр. 35.

После заключительной промывки я суш-ки полу-продукт - катализатор (подвергают лрокаливанию в течение 4 ч при 610°С на воздухе с тем, чтобы получить окисленную форму катализатора.

Два других катализатора готовят с применением пропитки 1промышленно пригодного глинозема, который затем подвергают сушке и прокаливанию.

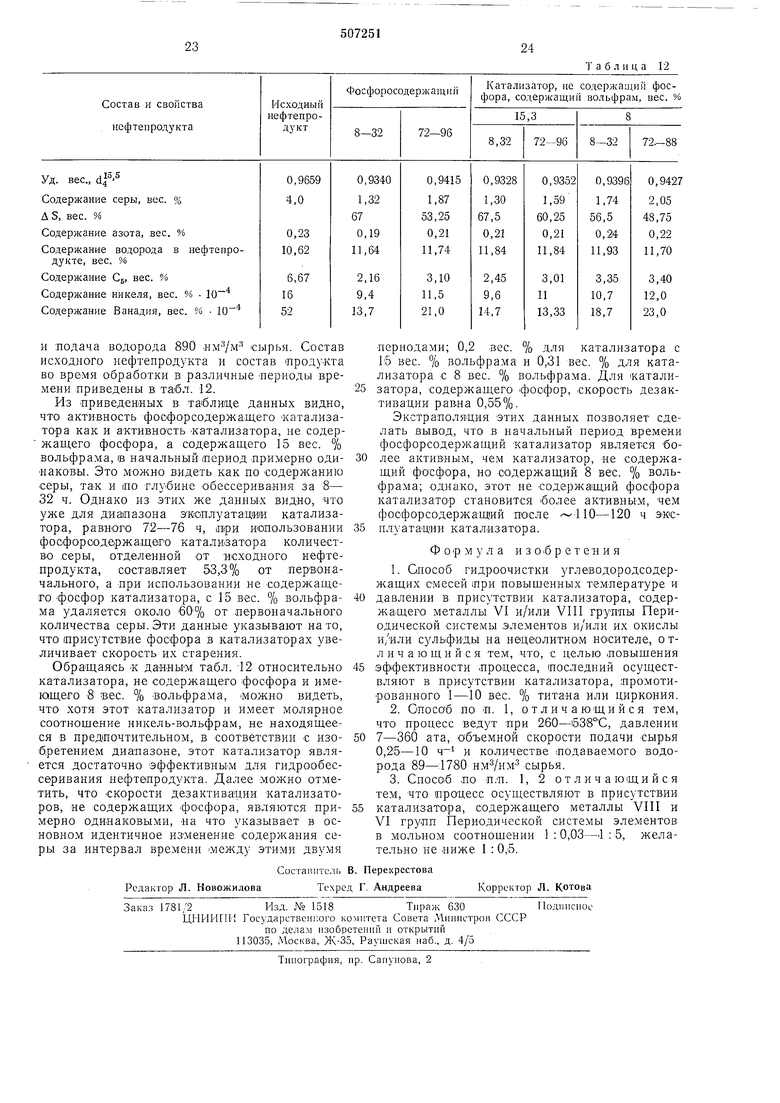

В табл. М приведено содержание металлов и окисей металлов в этих трех катализаторах. Содержание металла и окиси металла в известном катализаторе определяют при помощи рентгенофлуорестенции с достоверной точностью, равной ±20%. Содержание металлов для предлагаемого катализатора, не содержащего фосфора, определяют на основании определения Количества металлов, поглощенных во время пропитки катализатора.

Таблица 10

После прокаливания фосфорсодержащий катализатор подвергают обра1ботке в течение 8 ч в потоке водорода при 218°С и давлении 56 ата. Все три катализатора подвергают осернению при 3,16°С и атмосферном давлении в течение 8 ч с использованием газовой .смеси, имеющей соотношение сероводорода H2S к водороду Н2, равное 1 :9 (объемных).

Каждый из этих катализаторов используют

в раздельных экспериментах - процессах гидроочистки для обработки нефтепродукта, полученного при атмосферной перегонке нефти из нижней части колоны дистилляции, и содержащего 5 вес. % фракции, выкипающей

при температуре ниже 405°С, и 50 вес. % фракции, выкипающей при температуре ниже i528°C. Условия, используемые в этом процессе, следую(щие: температура 371°С, давление 70 ата, объемная скорость подачи сырья 1,0 ч

Таблица II,

Таблица 12

Авторы

Даты

1976-03-15—Публикация

1973-08-08—Подача