(54) СПОСОБ ОБЕССЕРИВАНИЯ АСФАЛЬТЕНОВОГО МЕТАЛЛСОДЕРЖАШЕГО НЕФТЯНОГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидрообессеривания асфаль-TEH- и МЕТАллСОдЕРжАщЕй НЕфТи | 1978 |

|

SU843765A3 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНА | 2018 |

|

RU2701735C1 |

| Способ получения котельного топлива | 1972 |

|

SU505375A3 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2082749C1 |

| Способ гидроочистки углеводородсодержащих смесей | 1973 |

|

SU507251A3 |

| СПОСОБ ОЧИСТКИ ФРАКЦИИ, СОДЕРЖАЩЕЙ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ, ОТ СЕРЫ | 1973 |

|

SU386519A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2017 |

|

RU2657733C1 |

| Способ гидроочистки асфальтенсодержащего углеводородного нефтяного сырья | 1972 |

|

SU511022A3 |

| Способ гидроочистки асфальтенсодержащего углеводородного сырья | 1972 |

|

SU511867A3 |

1

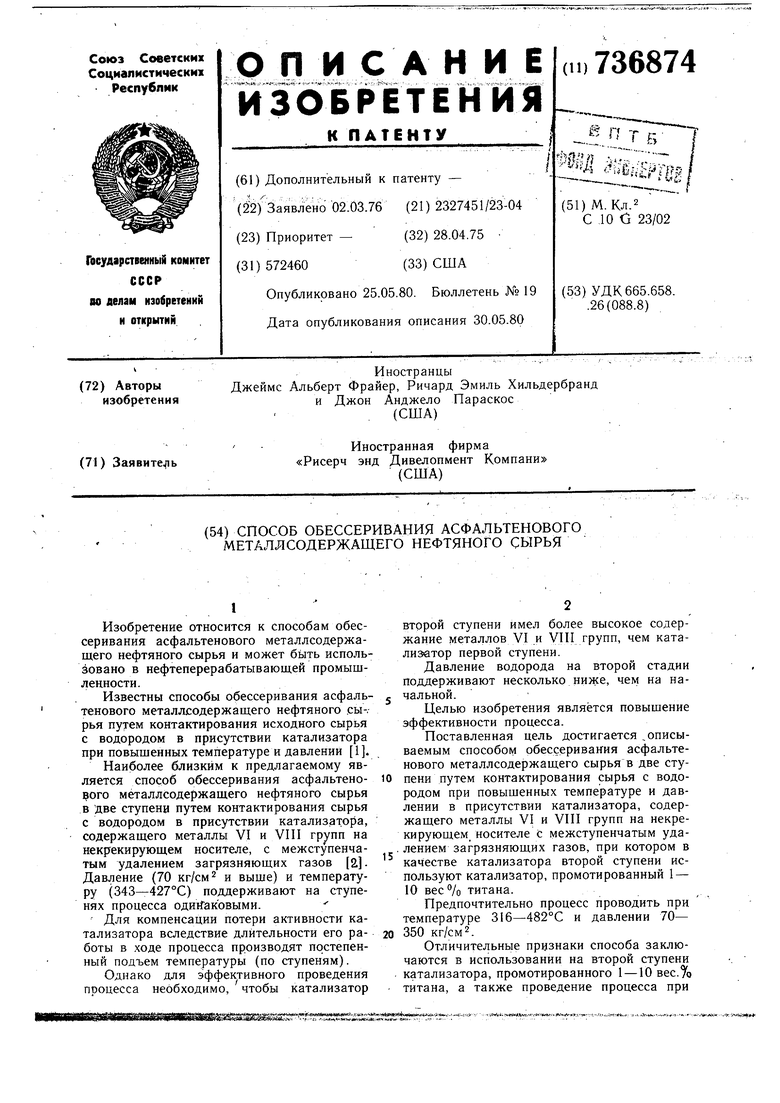

Изобретение относится к способам обессеривания асфальтенового металлсодержащего нефтяного сырья и может бь1ть использовано в нефтеперерабатывающей промышленности.

Известны способы обессеривания асфальтенового металлсодержащего нефтяного сырья путем контактирования исходного сырья с водородом в присутствии катализатора при повышенных температуре и давлении 1.

Наиболее близким к предлагаемому является способ обессеривания асфальтеноЭого металлсодержащего нефтяного сырья в Две ступени путем контактирования сырья с водородом в присутствии катализатора, содержащего металлы VI и VIII групп на некрекирующем носителе, с межступенчатым удалением загрязняющих газов 2. Давление (70 кг/см и выше) и температуру (343-427°С) поддерживают на ступенях процесса одинаковыми.

Для компенсации потери активности катализатора вследствие длительности его работы в .ходе процесса производят постепенный подъем температуры (по ступеням).

Однако для эффективного проведения процесса необходимо, чтобы катализатор

SaSre;™S

второй ступени имел более высокое содержание металлов VI и VIII групп, чем катализатор первой ступени.

Давление водорода на второй стадии йоддерживают несколько ниже, чем на наJ чальной.

Целью изобретения является повышение эффективности процесса.

Поставленная цель достигается , описываемым способом обессеривания асфальтенового металлсодержащего сырья в две ступени путем контактирования сырья с водородом при повышенных температуре и давлении в присутствии катализатора, содержащего металлы VI и VIII групп на некрекирующем носителе с межступенчатым уда. лением загрязняющих газов, при котором в качестве катализатора второй ступени используют катализатор, промотированный 1 - 10 вес /о титана.

Предпочтительно процесс проводить при температуре 316-482°С и давлении 70- 20 350 кг/см 2.

Отличительные признаки способа заключаются в использовании на второй ступени катализатора, промотированного 1 - Ю вес.% титана, а также проведение процесса при

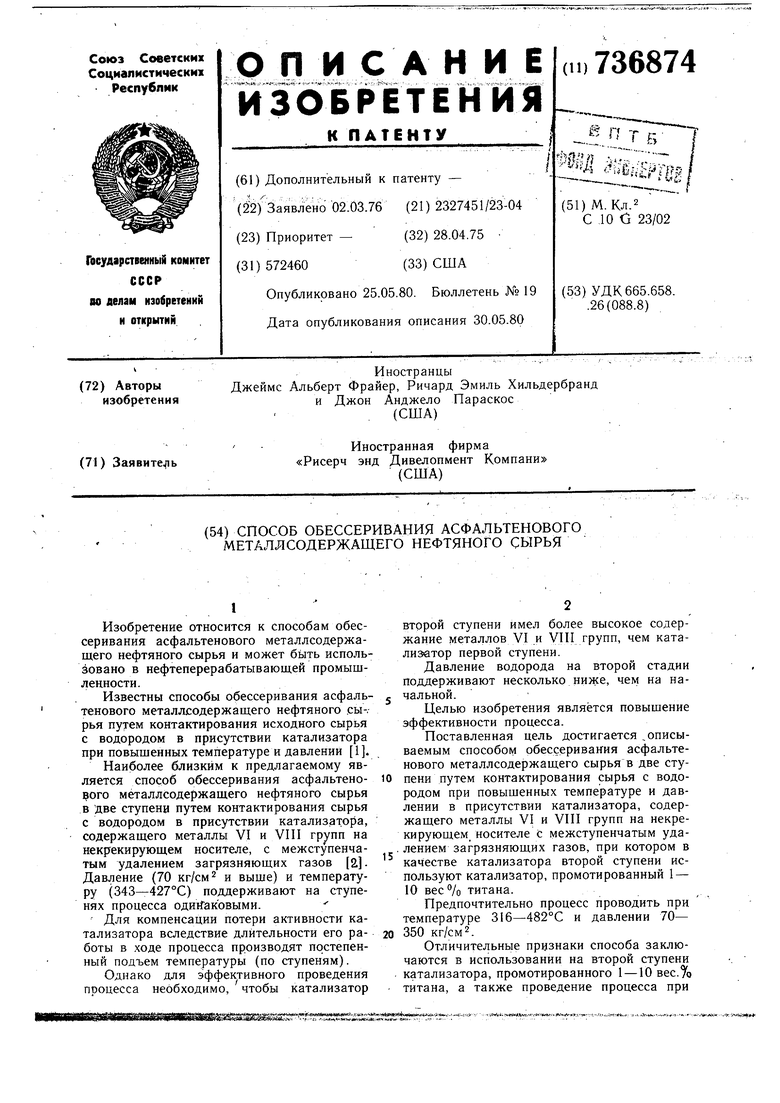

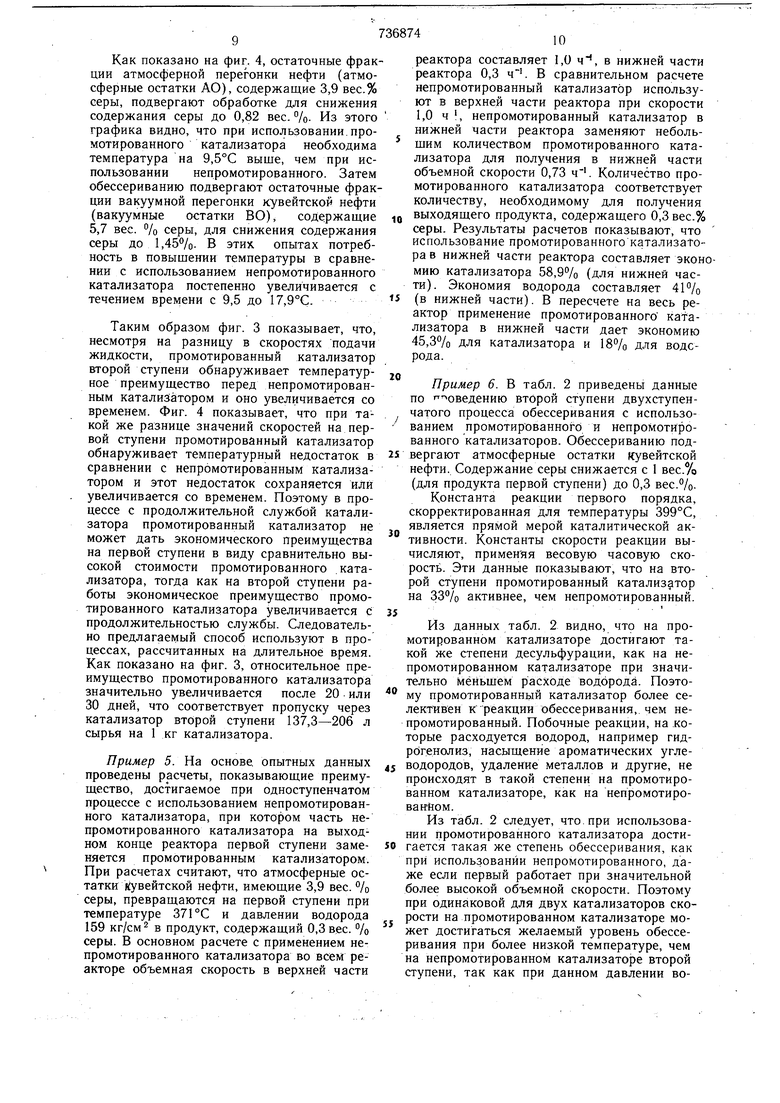

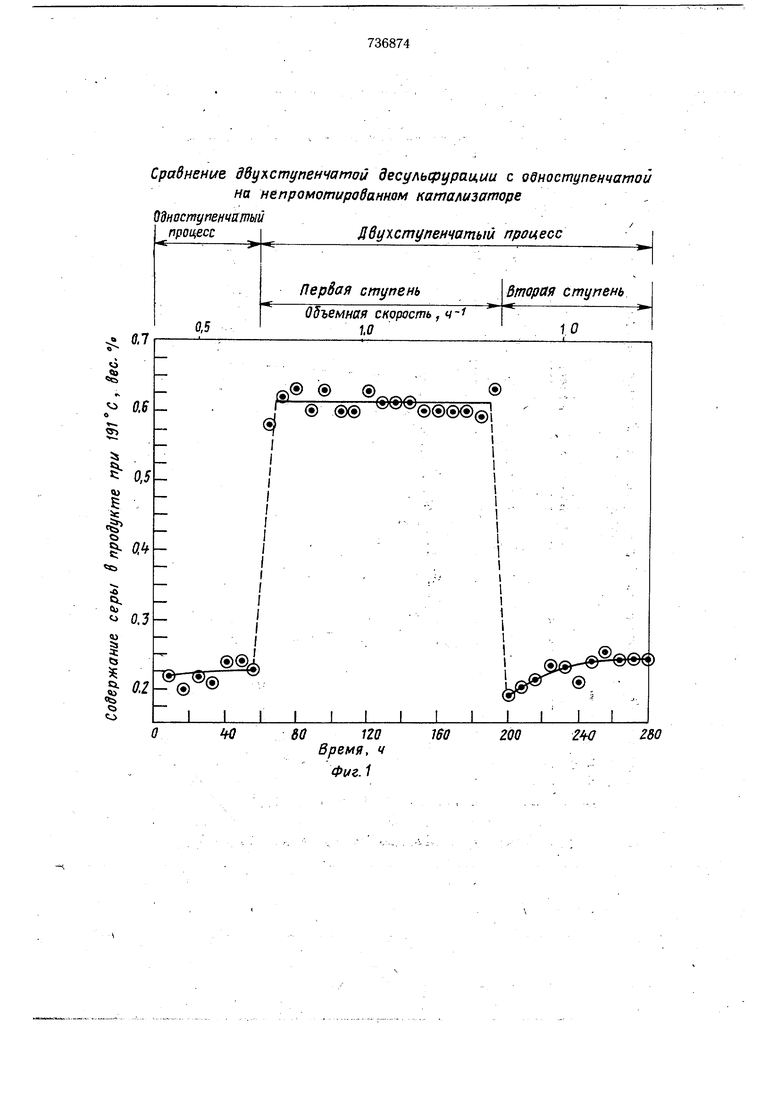

.,,iys-ii.iWte4.V,.3 температуре 316-482°С и давлении 70 - 350 кг/см2, В предлагаемом способе на первой ступени используют катализатор, содержащий 1 1еталлы VI и VIII групп на некрекирующем носителе. Используют такие комбинации металлов VI и VIII групп, такие как кобальт-молибден, никель-вольфрам и никель-молибден. Предпочтительной комбинацией является никель -кобальт-молибден. Катализатор, как правило, содержит 5-30 вес °/о металлов VI и VIII групп, предпочтительно 8-20 вес %- Остальная часть катализатора состоит из высокопористого, некрекирующего материала носителя. В качестве последнего используют глинозем, кремнезем-глинозем и кремнезем-магнезия. На второй ступени применяют катализатор, состоящий из тех же элементов, из которых состоит катализатор первой ступени, и промотированный титаном в количестве 1 - 10 вес. %. Таким образом, катализатор первой ступени отличается от катализатора второй ступени тем, что не содержит промотора. Металлом группы IV В и металлами групп VI и VIII импрегнируется поверхность носителя, но они не вводятся внутрь носителя. Для импрегнирования используют раствор четыреххлористого титана в н-гентане. Применение, более 8-10 вес. °/о титана может снижать активность катализатора при обессеривании, так как применение более чем одного монослоя способствует забиванию пор катализатора и препятствует доступу больщих молекул нефти внутрь катализатора. Кроме того, создание такого слоя экономически неоправдано. Количество менее 1 вес. % титана не промотирует активности катализатора. Диаметр частиц катализаторов первой и второй ступеней составляет 0,0635-0,127см Исходное сырье вначале пропускают через неподвижный слой непромотйррванного катализатора. Непромотированный катализатор удаляет 60-80 вес. % и более металлов и серы. Затем сырье проходит через неподвижный слой промотированного катализатора. При таком процессе крекирование сырья незначительно. Больщая часть полученных масел (70-90/о) кипит, выще точки кипения исходного сырья. Парциальное давление водорода 70- 350 кг/см, предпочтительно 105-175 кг/см. Циркуляция газа составляет 17,8-356 /100 л, предпочтительно 35,6-178 л. Циркулирующий газ содержит 85% или более водорода. Молярное отношение водорода к сырью составляет 4:1-80:1, температура- 316-482°С, предпочтительно 343 427°С. Во время каталитического цикла температура реактора возрастает. Температура должна быть достаточно низкой для того, чтобы не более 30%, предпочтительно не более 10-20% сырья крекировалось во фракции, кипящие ниже 343°С. Объёмная скорость жидкости в реакторах обеих ступеней составляет 0,1 -10,0 ч , предпочтительно 0,2-1 ч- или 1,25 ч-. Загрузка первой ступени способа может состоять полностью из сырой или отбензиненной нефти, содержащей почти все остаточные асфальтень .сырой нефти. Асфальтены имеют сравнительно низкое отношение Н/С и обычно составляют менее 10°/о загрузки, однако обычно они содержат больщую часть металлических компонентов, присутствующих в общей подаче, например никель и ванадий. Непромотированный катализатор первой ступени удаляет большую часть никеля и ванадия, а также серы. Металлы, отлагаясь в порах катализатора, препятствуют доступу сырья в поры катализатора, что снижает активность катализатора по обессериванию. Удаленные никель и ванадий обычно являются причиной конечной дезактивации катализатора обессеривания первой ступени, в то время как отложение кокса при удалении серы и азота незначительно дезактивируют катализатор первой ступени. Остатки атмосферных или вакуумных нефтеперегонных колонн содержат почти всю асфальтеновую фракцию сырой нефти и содержат 95-99 вес. /о или более никеля и ванадия, содержащихся в сырой нефти. Содержание никеля, ванадия в нефтяных остатках может изменяться в широких пределах, например никель и ванадий могут содержаться в количестве 0,002-0,03 вес % или более, сера в количестве 2-7 вес. %, считая на нефть. В начале на первой ступени удаление никеля и ванадия из сырья происходит так же быстро, как и удаление серы. Однако с течением времени осаждение металлов на катализаторе приводит к дезактивации катализатора в больщей степени, чем удаление серы и азота, так как металлы осаждаются на катализаторе, тогда как сера и азот выделяются в виде сероводорода и аммиака. На этой ступени никель и ванадий постепенно накапливаются на поверхности катализатора, в конечном счете забивая его поры. После забивки пор скорость старения катализатора перестает быть постепенной и резко возрастает, каталитический цикл прекращается. Хотя использование промотированного катализатора на первой ступени приводит к увеличению активности по обессериванию, более эффективно использовать такой катализатор на второй ступени. Кроме того, преимущество промотированного катализатора на первой ступени уменьщается с прогрессирующим старением катализатора, а также со временем. Другой недостаток применения промотированного катализатора на первой ступени состоит в том, что срок службы любого катализатора первой ступени в конечном счете ограничивается сравкительнЪ быстрой и необратимой дезактивацией металлами, поэтому использование прЬмотированного катализатора на первой ступени неэкономично. Слои катализаторов первой и второй ступеней могут быть расположены в одном реакторе или в отдельных реакторах. Каждая из ступеней может состоять из одного - или нескольких реакторов. На. второй ступени первичйой причиной дезактивации катализатора является коксование: В известных двухступенчатых процессах обессеривания скорость старения катализатора и образование кокса на катализаторе значительно выше на второй ступени, чем на первой, поскольку степень обессеривания на второй ступени выше, чем на первой. Это объяняется тем, что на первой ступени алькильные группы асфальтенов и других соединений создают препятствие, не допускаюшее контакта внутренней части поликонденсированного кольца молекул с катализатором. Использование на второй ступени обессеривания промотированного катализатора позволяет достичь повышенной степени обессеривания при уменьшенном коксообразо вании. Кроме того, использование промотированного катализатора на второй ступени приводит к значительной экономии водорода. Промотированный катализатор втброй ступени легко подвергается авторегенерации путем удаления поверхностного кокса при увеличении давления водорода. Б примерах (если не оговорено особо) в качестве сырья используют нефтяные остатки кувейтской нефти, содержащие 3,9 вес/ серы. Непромотированный катализатор состоит из 0,6 вес % никеля, 1,1 вес. % кобальта, 8,7 вес. % молибдена, остальное - глинозем. Промотированный катализатор состоит из глинозема, трижды импрегнированного поочередно молибденом, никелем и титаном, и содержит 3 вес. % никеля, 8 вес.% молибдена, 5 вес. /о титана , остальное - г;линозем. Пример 1. На фиг. 1 показан график иллюстрирующий результаты проведения одноступенчатого и двухступенчатого, способов обессеривания асфальтового металлсодержащего сырья с использованием как в одноступенчатом, так и в Двухступенчатом процессах непромотированного титаном катализатора. Процессы обессеривания проводят при давлении водорода 199,5 кг/см 2, температуре 414°С. Начальная точка первого горизонтального участка кривой на фиг. 1 соответствует содержанию серы в продукте одноступенчатого процесса обессеривания проводимом при объемной скорости подачи жидкого сырья, равной 0,5 ч и составляет 0,225 вес. %. При увеличении объемной скорости до 1,0 ч содержание серы повышается до 0,61 вес. % (второй горизонтальный участок кривой). Второй горизонтальный участок иллюстрирует данные, полученные при проведении перЕЗОй ступени двухступенчатого процесса обессеривания. Жидкий продукт первой ступени отделяют от газообразных продуктов, давление системы снижают дбатмо сферного и проводят вторую ступень процесса при добавлении свежего водорода. Объемную скорость подачи жидкости поддерживают 1,0 ч (общая объемная скорость для сырья первой и второй ступени составляет таким образом 0,5 ч ). Начальное содержание серы в продукте второй ступени составляет 0,19 вес. %. Последнее указывает на преимущество применения двухступенчатого процесса при обессеривании. Такое , преимущество является очевидным, поскольку из системы удаляют сероводород и аммиак. Кроме того, на второй ступени используют повышенное давление водорода вследствие удаления тазообразных загрязнений. Однако, как видно из фиг. 1, дезактивация катализатора второй ступени происходит быстро и содержание серы в продукте достигает 0,24 вес. %. Таким образом явление дезактивации катализатора ™рой ступени быстро аннулирует преимущество двухступенчатого процесса. Следовательно, Непромотированный катализатор более стоек кдезактиваций (старению) при использовании последнего в Одноступенчатом процессе. Вероятно, что первоначально наблюдавшееся преимущество двухступенчатого процесса обуславливается более высоким парциальным давлением водорода на второй ступени из-за межступенчатого удаления загрязняющих газов. Быстрое старение катализатора второй ступени обуславливается тем фактом, что удаление сероводорода и аммиака необходимо для стабилизации непромотированного катализатора против закоксования на второй ступени. На второй ступени сероводород и аммиак образуютсяв недостаточном для стабилизации количестве, так как большая часть серы и азота удаляется из сырья на первой ступени. Считается, что аммиактребуется для частичногб уменьшения кислотности катализатора, сероводород йеобходим для поддержания активного персульфированного состояния катализатора. Причина того, что одноступенчатый процесс показывает стабильность катализатора при такой же степени обессеривания, как двухступенчатый процесс, повидимому в TOMj что одноступенчатый процесс происходит полностью в присутствии дополнительного количества аммийка и

роводорода в системе, тогда как работа второй ступени происходит при сравнительно малом количестве аммиака и сероводорода, получающихся на второй ступени.

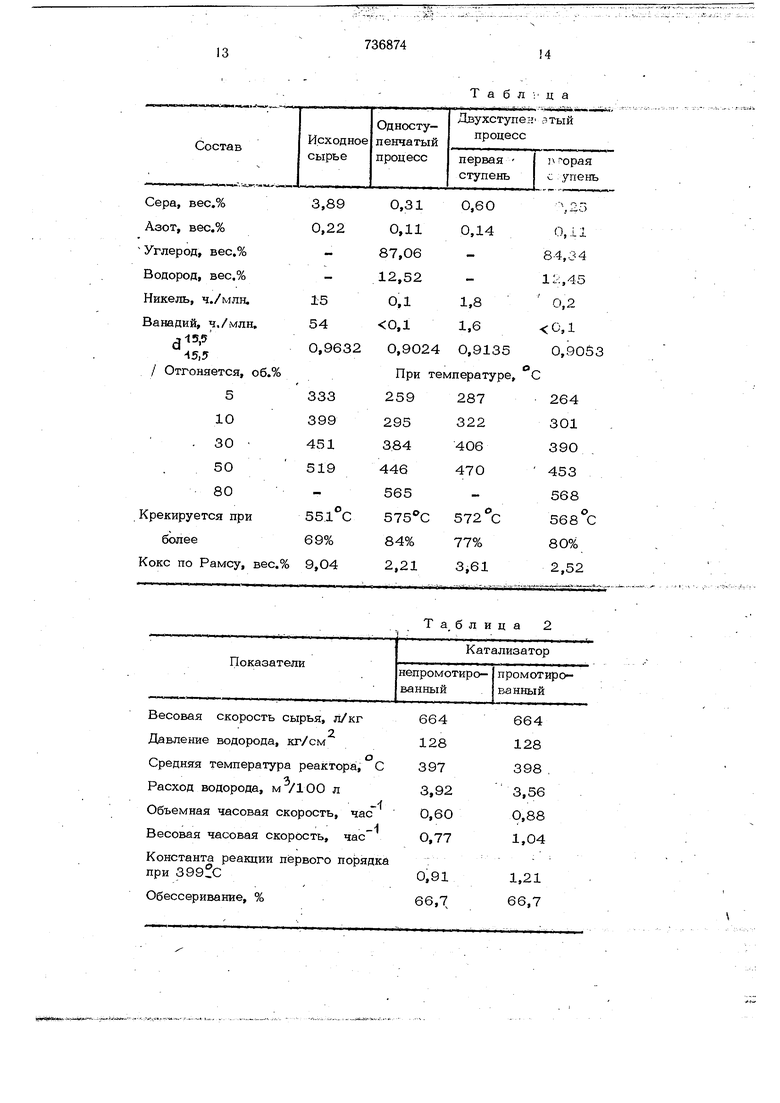

Характеристики исходного сырья и продуктов, полученных в результате процессов обессеривания, приведены в табл. 1.

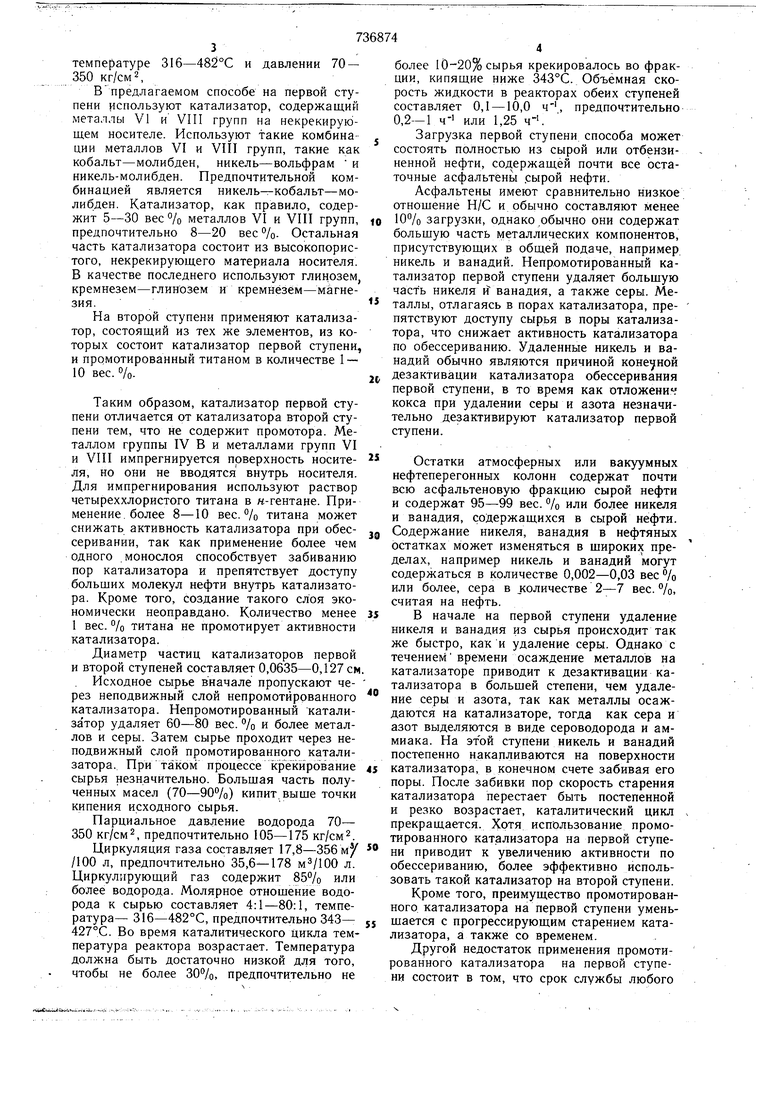

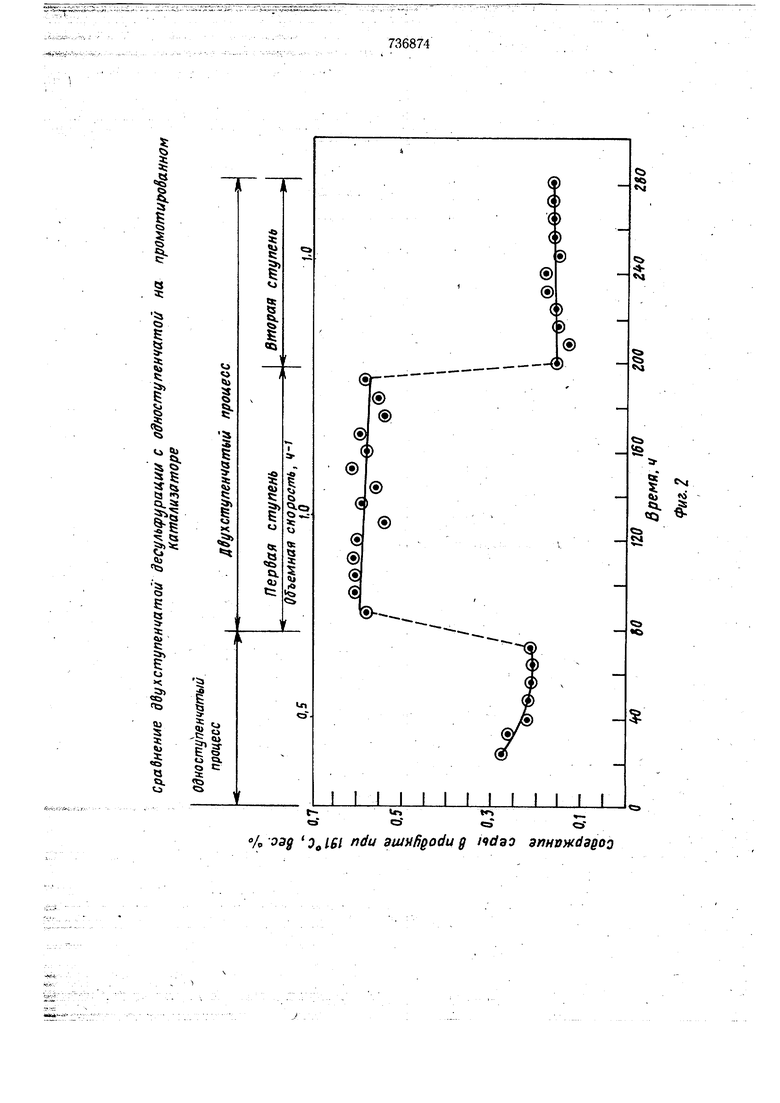

Пример 2. Проводят опыт по обессериванию аналогично примеру 1 с использованием как в одноступенчатом, так и в двухступенчатом процессах катализатора, промотированного титаном.to

Процесс обессеривания ведут при давлении водорода 194,6 кг/см 2, температуре 399°С.

На фиг. 2 изображен график, иллюстрирующий результаты проведения опытов по примеру 2.

Начальной точке первого горизонтального участка кривой соответствует содержание серы в продукте одноступенчатого процесса обессеривания, проводимом при объемной скорости подачи жидкого сырья, рав- jo ной 0,5 ч . Содержание серы составляет 0,21 вес. %.

При увеличении объемной скорости до 1,0 содержание серы повышается до 0,58 вес. % (второй горизонтальный участок кривой). Второй горизонтальный участок 25 иллюстрирует данные, полученные при проведении первой ступени двухступенчатого процесса обессеривания:

Жидкий продукт первой ступени отделяют от газообразных продуктов, давление системы снижают до атмосферного и про- водят вторую ступень процесса при добавлении свежего водорода. Объемную скорость подачи жидкости поддерживают 1,0 ч (общая объемная скорость сырья на первой и второй ступени составляет, таким образом, j 0,5 ч ). Среднее содержание серы в продукте второй ступени 0,17 вес. %, что показывает преимущество двухступенчатого процесса.

В отличие от характеристики старения непромотированного катализатора второй ступени, где преимущество двухступенчатого процесса сохраняется в течение только 24 ч вследствие быстрой дезактивации катализатора (см. фиг. 1), при использова- 45 НИИ промотированного катализатора преимущество двухступенчатого процесса сохраняется в течение 80 ч и более. Таким образом, промотированный катализатор обнаруживает способность сохранять активность и стойкость против закоксования в отсутствие аммиака и сероводорода.

Кроме того, сравнение Данных примеров 1 и 2 показывает преимущество промотированного катализатора перед непромотиро ванным при проведении одностадийного обес-55 серивания. Так, опыты примера 2 проводят в более мягких условиях, однако при этом степень обессеривания продуктов выще, чем в опытах примера 1.

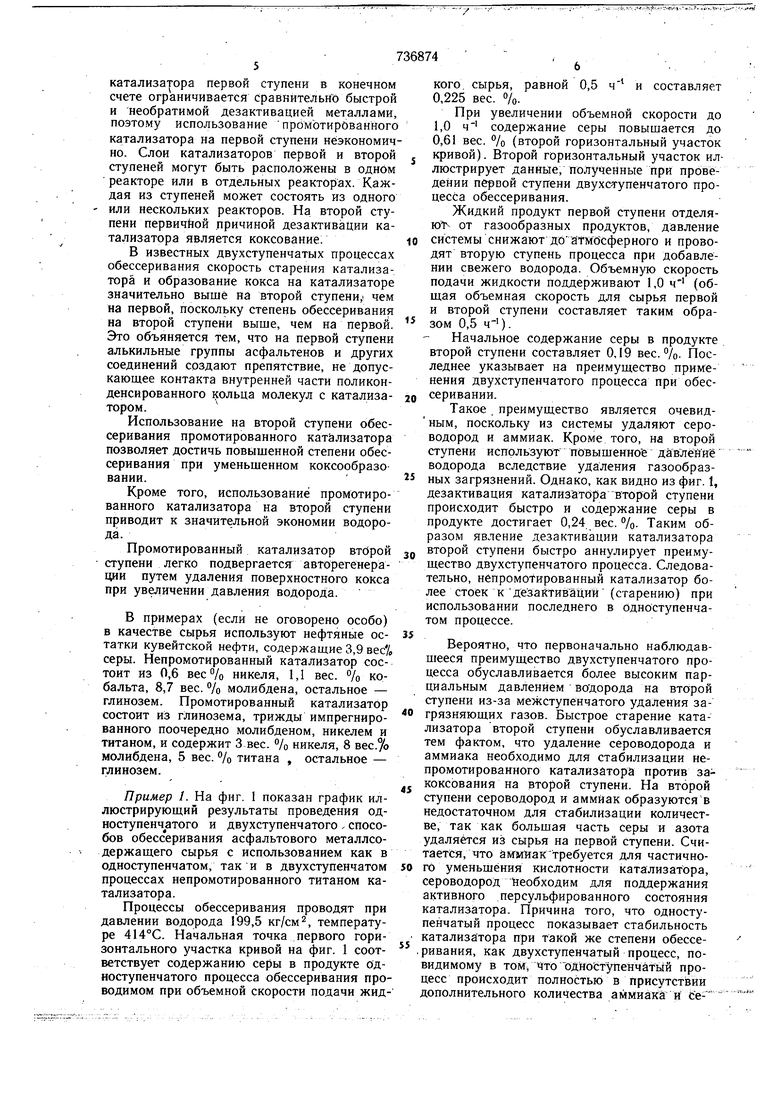

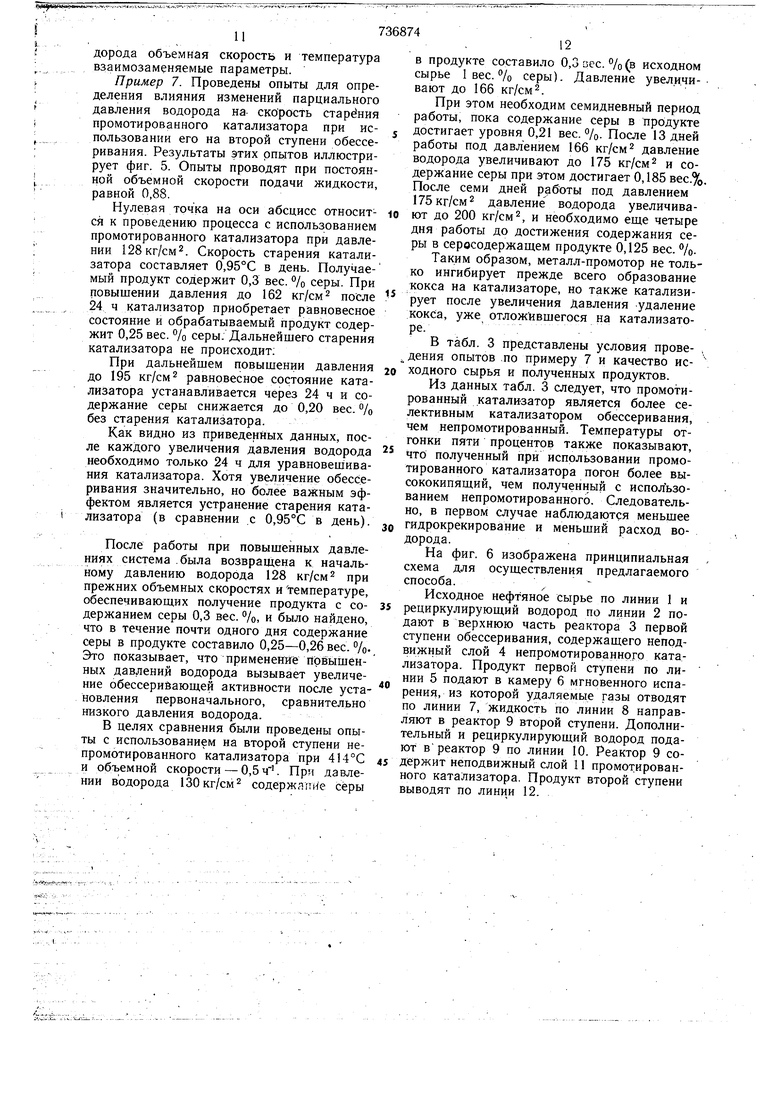

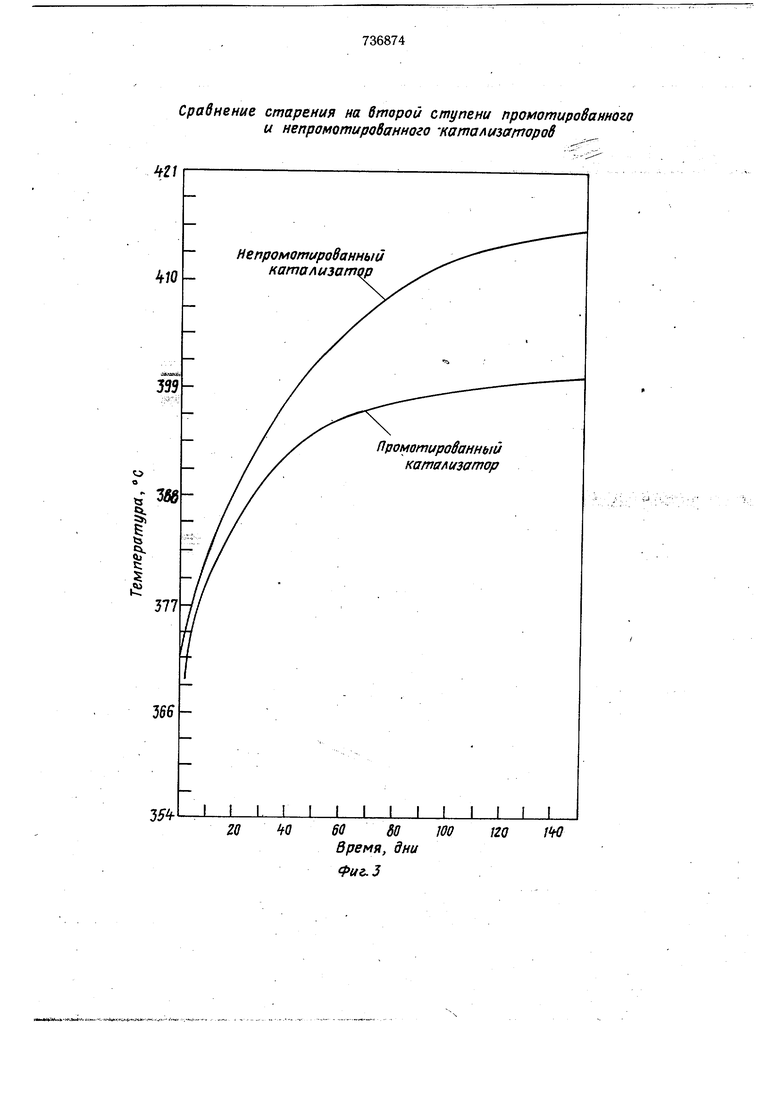

Пример 3. Проводят опыт по старению промотированного катализатора,используемого на второй ступени двухступенчатого процесса обессеривания. Испытываемый катализатор снижает (на второй ступени) содержание серы в продукте с 1 до 0,3 вес.%. Старение проводят при скорости подачи жидкости 1,0 ч и парциальном давлении водорода 128 кг/см.

Результаты опыта иллюстрирует фиг. 3 (нижняя кривая). Верхняя кривая представляет собой кривую старения непромотированного катализатора второй ступени. Испытываемый непромотированНый катализатор также снижает содержание серы в продукте с 1 до 0,3 вес. %. Однако объемная скорость подачи жидкости при этом составляет 0,5 .

Сравнение кривых показывает, что промотированный катализатор второй ступени дезактивируется со временем значительно меньще, чем непромотированный катализатор, хотя старение последнего проводят в более мягких условиях (объемная скорость подачи жидкости. 0,5 ч ).

Из графика, изображенного на фиг. 3, видно, что после 150 дней работы при одинаковой степени обессеривания при исцользовании промотированного катализатора необходимо поддерживать температуру 401 °С, при использовании непромотированного 416°С хотя в первом случае объемная скорость подачи сырья в два раза выще.

Таким образом, -промотированный катализатор второй ступени более чем в два раза активнее в длительном процессе старения в сравнении с непромо ированным .катализатором. Это преимущество с течением времени становится все более ощутимым.

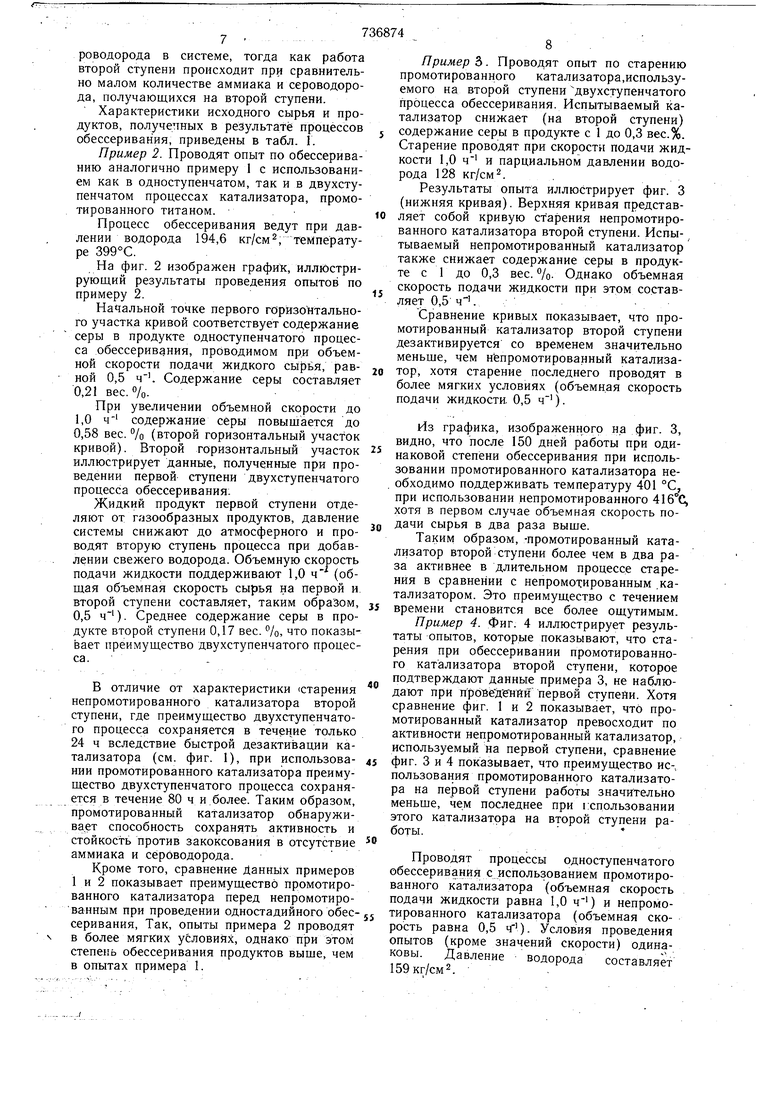

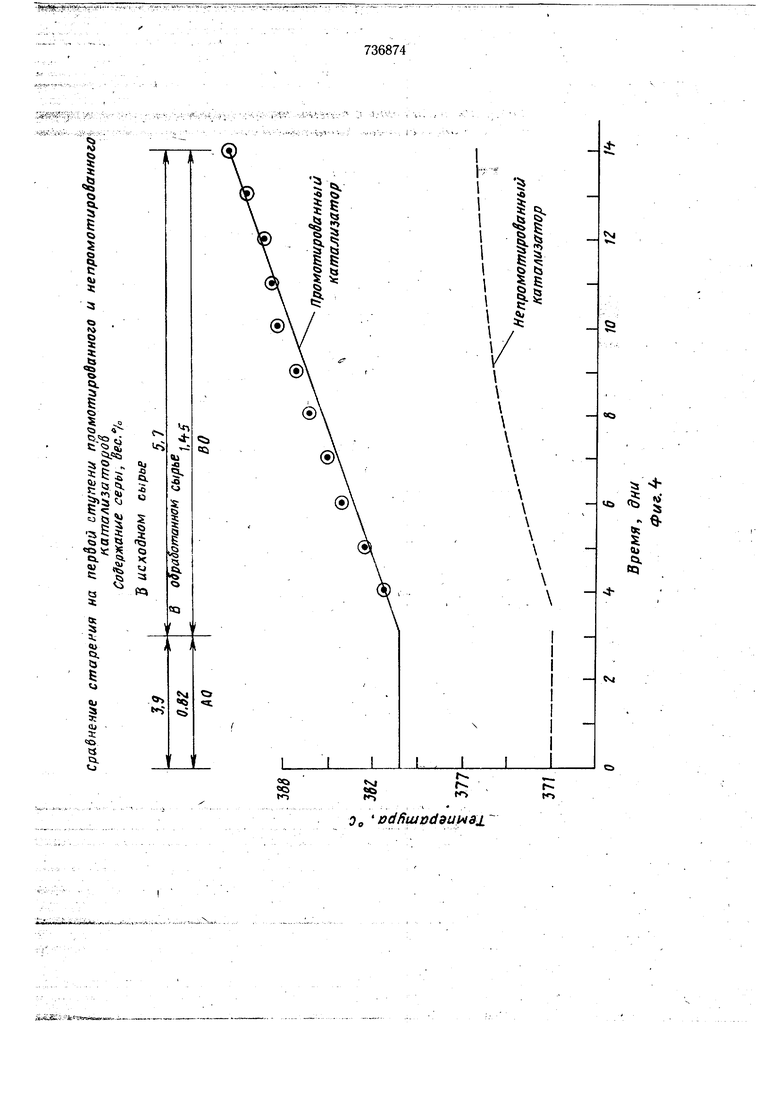

Пример 4. Фиг. 4 иллюстрирует результаты опытов, которые показывают, что старения при обессеривании промотированного катализатора второй ступени, которое подтверждают данные примера 3, не наблюдают при прОЁеденйй первой ступейи. Хотя сравнение фиг. 1 и 2 показывает, что промотированный катализатор превосходит по активности непромотированный катализатор, используемый на первой ступени, сравнение фиг. 3 и 4 показывает, что преимущество ис-. пользования промотированного катализатора на первой ступени работы значительно меньще, чем последнее при использовании этого катализатора на второй ступени работы.

Проводят процессы одноступенчатого обессеривания с использованием промотированного катализатора (объемная скорость подачи жидкости равна 1,0 ) и непромотированного катализатора (объемная скорость равна 0,5 ч ). Условия проведения опытов (кроме значений скорости) одинаковы. Давление водорода составляет 159кг/см2.

Как показано на фиг. 4, остаточные фракции атмосферной перегонки нефти (атмосферные остатки АО), содержащие 3,9 вес.% серы, подвергают обработке для снижения содержания серы до 0,82 вес. % Из этого графика видно, что при использовании.промотированного катализатора необходима температура на 9,5°С выше, чем при использовании непромотированного. Затем обессериванию подвергают остаточные фракции вакуумной перегонки кувейтской нефти (вакуумные остатки ВО), содержащие 5,7 вес. /о серы, для снижения содержания серы до 1,45%. В этих опытах потребность в повышении температуры в сравнении с использованием непромотированного катализатора постепенно увеличивается с течением времени с 9,5 до 17,9°С.

Таким образом фиг. 3 показывает, что, несмотря на разницу в скоростях подачи жидкости, промотированный катализатор второй ступени обнаруживает температурное преимущество перед непромотированным катализатором и оно увеличивается со временем. Фиг. 4 показывает, что при такой же разнице значений скоростей на первой ступени промотированный катализатор обнаруживает температурный недостаток в сравнении с непромотированным катализатором и этот недостаток сохраняется или увеличивается со временем. Поэтому в процессе с продолжительной службой катализатора промотированный катализатор не может дать экономического преимущества на первой ступени в виду сравнительно высокой стоимости промотированного .катализатора, тогда как на второй ступени работы экономическое преимущество промотированного катализатора увеличивается с продолжительностью службы. Следовательно предлагаемый способ используют в процессах, рассчитанных на длительное время. Как показано на фиг. 3, относительное преимущество промотированного катализатора значительно увеличивается после 20 или 30 дней, что соответствует пропуску через катализатор второй ступени 137,3-206 л сырья на 1 кг катализатора.

Пример 5. На основе опытных данных проведены расчеты, показывающие преимущество, достигаемое при одноступенчатом процессе с использованием непромотированного катализатора, при котором часть непромотироваиного катализатора на выходном конце реактора первой ступени заменяется промотированным катализатором. При расчетах считают, что атмосферные остатки кувейтской нефти, имеющие 3,9 вес. % серы, превращаются на первой ступени при температуре 371°С и давлении водорода 159 кг/см в продукт, содержащий 0,3 вес. % серы. В основном расчете с применением непромотированного катализатора во всем реакторе объемная скорость в верхней части

реактора составляет 1,0 ч, в нижней части реактора 0,3 . В сравнительном расчете непромотированный катализатор используют в верхней части реактора при скорости 1,0 ч , непромотированный катализатор в нижней части реактора заменяют небольшим количеством промотированного катализатора для получения в нижней части объемной скорости 0,73 . Количество промотированного катализатора соответствует количеству, необходимому для получения

д выходящего продукта, содержащего 0,3 вес.% серы. Результаты расчетов показывают, что использование промотированного катализатора в нижней части реактора составляет экономию катализатора 58,9% (для нижней части). Экономия водорода составляет 41%

5 (в нижней части). В пересчете на весь реактор применение промотированного катализатора в нижней части дает экономию 45,3% для катализатора и 18% для водорода.

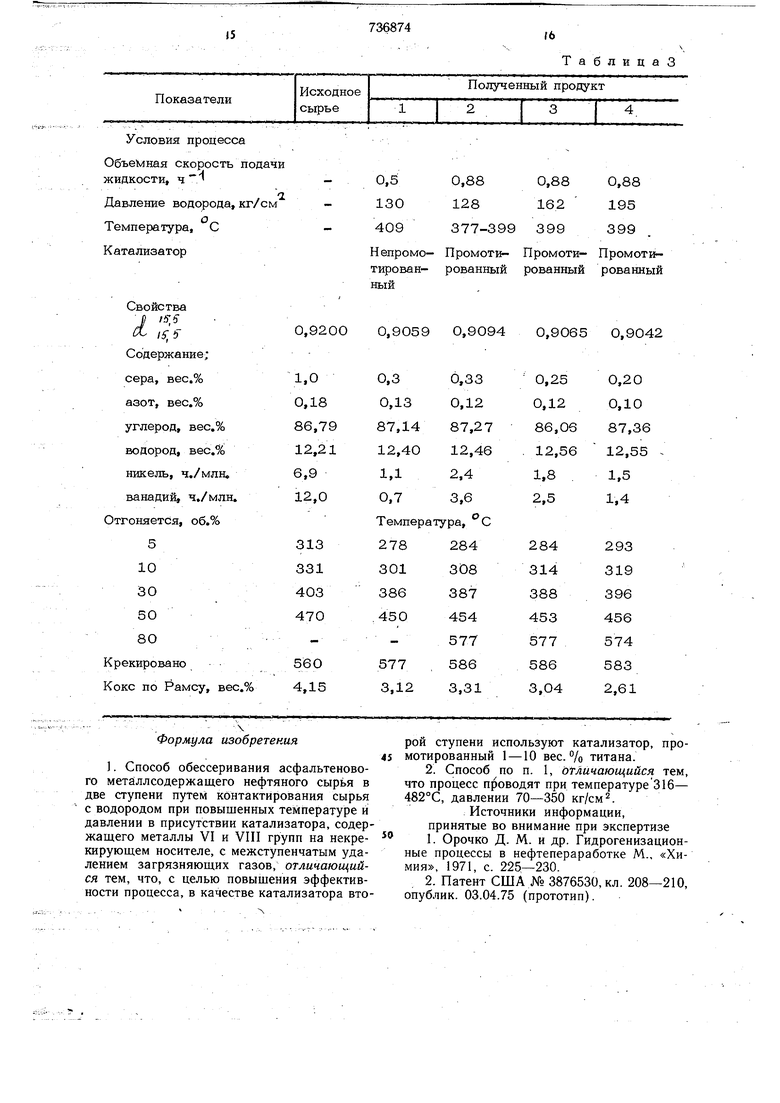

Пример 6. В табл. 2 приведены данные по г оведению второй ступени двухступенчатого процесса обессеривания с использованием промотир ованногО и непромотированного катализаторов. Обессериванию подS вергают атмосферные остатки кувейтской нефти. Содержание серы снижается с 1 вес.% (для продукта первой ступени) до 0,3 вес.%.

Константа реакции первого порядка, скорректированная для температуры 399°С, является прямой мерой каталитической активности. Константы скорости реакции вычисляют, применяя весовую часовую скорость. Эти данные показывают, что на второй ступени промотированный катализатор на 33% активнее, чем непромотированный.

Из данных табл. 2 видно, что на промотированном катализаторе достигают такой же степени десульфурации, как на непромотированном катализаторе при значительно меньшем расходе водорода. Поэтому промотированный катализатор более селективен к реакции обессеривания, чем непромотированный. Побочные реакции, на .которые расходуется водород, например гидрОгенолиз, насыщение ароматических углеводородов, удаление металлов и другие, не происходят в такой степени на промотированном катализаторе, как на непромотировакйом.

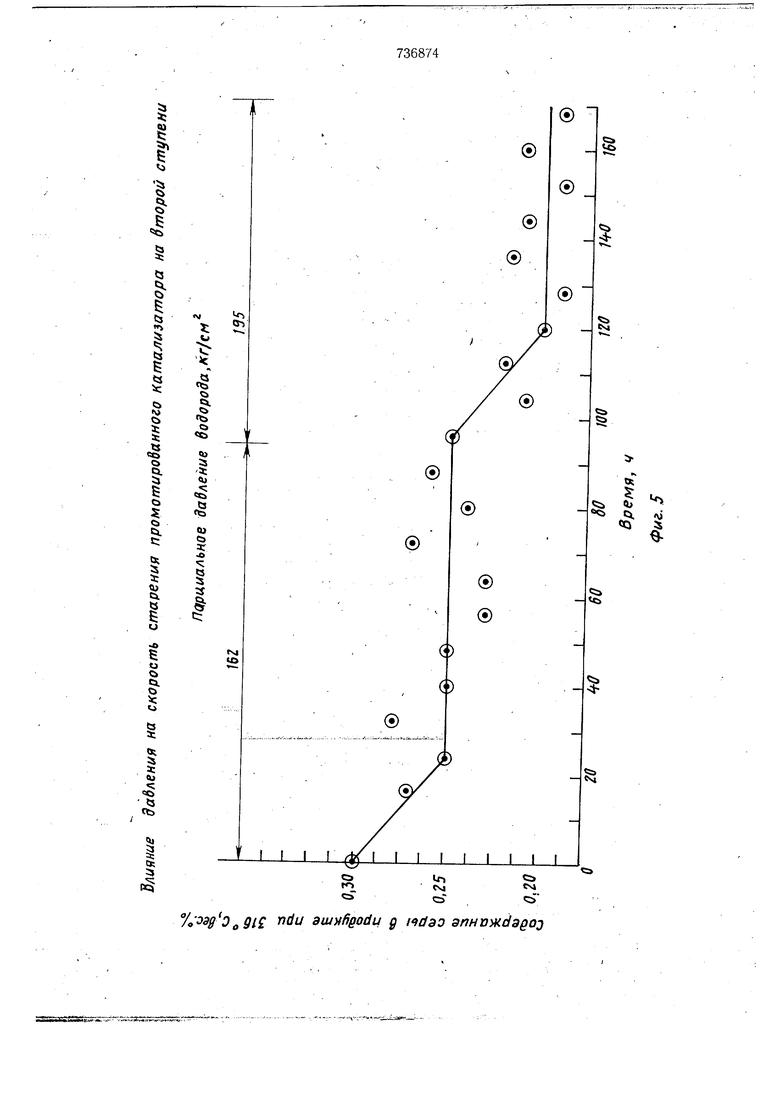

Из табл. 2 следует, что.при использовании промотированного катализатора достигается такая же степень обессеривания, как при использовании непромотированного, даже если первый работает при значительной более высокой объемной скорости. Поэтому при одинаковой для двух катализаторов скорости на промотированном катализаторе может достигаться желаемый уровень обессеривания при более низкой температуре, чем на непромотированном катализаторе второй ступени, так как при данном давлении во11дорода объемная скорость и температура взаимозаменяемые параметры. Пример 7. Проведены опыты для определения влияния изменений парциального давления водорода на- скорость старения промотированного катализатора при использовании его на второй ступени обессеривания. Результаты этих опытов иллюстрирует фиг. 5. Опыты проводят при постоянной объемной скорости подачи жидкости, равной 0,88. Нулевая точка на оси абсцисс относится к проведению процесса с использ.ованием промотированного катализатора при давлении 128 кг/см 2. Скорость старения катализатора составляет 0,95°С в день. Получаемый продукт содержит 0,3 вес. /о серы. При повышении давления до 162 кг/см после 24 ч катализатор приобретает равновесное состояние и обрабатываемый продукт содержит 0,25 вес. % серы: Дальнейшего старения катализатора не происходит: При дальнейшем повышении давления до 195 кг/см равновесное состояние катализатора устанавливается через 24 ч и содержание серы снижается до 0,20 вес. % без старения катализатора. Как видно из приведенных данных, после каждого увеличения давления водорода необходимо только 24 ч для уравновецгивания катализатора. Хотя увеличение обессеривания значительно, но более важным эффектом является устранение старения катализатора (в сравнении ,с 0,95°С в день). После работы при повышенных давлениях система .была возвраш,ена к начальному давлению водорода 128 кг/см при прежних объемных скоростях и температуре, обеспечиваюш,их получение продукта с содержанием серы 0,3 вес. %, и было найдено, что в течение почти одного дня содержание серы в продукте составило 0,25-0,26 вес. %. Это показывает, что применение повышенных давлений водорода вызывает увеличение обессерийающей активности после установления первоначального, сравнительно низкого давления водорода. В целях сравнения были проведены опыты с использованием на второй ступени непромотированного катализатора при 414°С и объемной скорости - 0,. При давлении водорода 130 кг/см 2 содержжтие серы

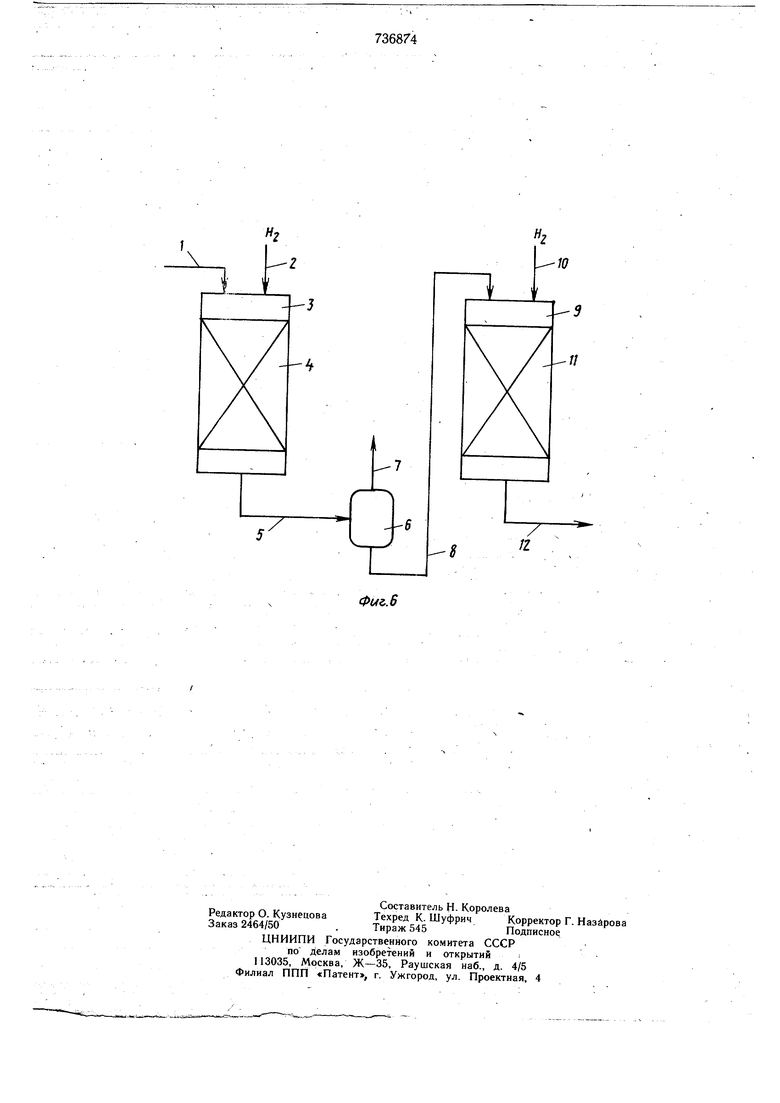

736874

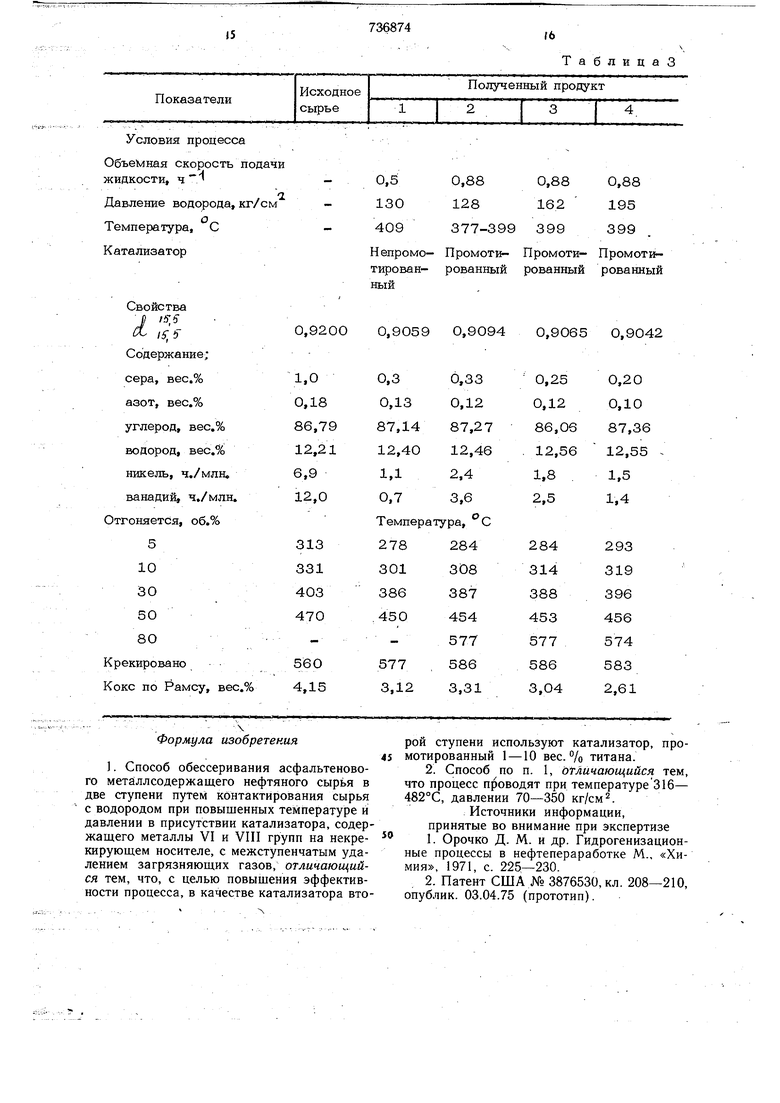

12 в продукте составило 0,3 аес. % (в исходном сырье 1 вес. /о серы). Давление увели.чи-. вают до 166 кг/см 2. При этом необходим семидневный период работы, пока содержание серы в продукте достигает уровня 0,21 вес. %. После 13 дней работы под давлением 166 кг/см давление водорода увеличивают до 175 кг/см и содержание серы при этом достигает 0,185 вес.%. После семи дней работы под давлением 175 кг/см 2 давление водорода увеличивают до 200 кг/см, и необходимо еще четыре дня работы до достижения содержания серы в серосодержащем продукте 0,125 вес. /о. Таким образом, металл-промотор не только ингибирует прежде всего образование кокса на катализаторе, но также катализирует после увеличения давления удаление кокса, уже отложившегося на катализаторе. - В табл. 3 представлены условия прове- , дения опытов .по примеру 7 и качество исходного сырья и полученных продуктов. Из данных табл. 3 следует, что промотированный катализатор является более селективным катализатором обессеривания, чем непромотированный. Температуры отгонки пяти процентов также показывают, что полученный при использовании промотированного катализатора погон более высококипящий, чем полученный с использованием непромотированного. Следовательно, в первом случае наблюдак)тся меньшее гидрокрекирование и меньший расход водорода. На фиг. 6 изображена принципиальная схема для осуществления предлагаемого способа. Исходное нефтяное сырье по линии 1 и рециркулирующий водород по линии 2 подают в верхнюю часть реактора 3 первой ступени обессеривания, содержащего неподвижный слой 4 непромотированного катализатора. Продукт первой ступени по линии 5 подают в камеру 6 мгновенного испарения, из которой удаляемые газы отводят по линии 7, жидкость по линии 8 направляют в реактор 9 второй ступени. Дополнительный и рециркулирующий водород подают вреактор 9 по линии 10. Реактор 9 содержит неподвижный слой 11 промотированного катализатора. Продукт второй ступени выводят по линии 12.

Состав Сера, вес,% Азот, вес.% -Углерод, Бес.%-87,06 Водород, вес.%-12,52 Никель, ч./млн.15 0,1 Ванадий, ч./млн,,1 S° / Отгоняется, об.% 5333 259 10399 295 . 30 451 384 50519446 80- 565 Крекируется при551 С 575 более69% 84% Кокс по Рамсу, вес.% 9,О4 2,21

Весовая скорость сырья, л/кг

2

Давление водорода, кг/см

Средняя температура реактора, С

3Расход водорода, м /100 л Объемная часовая скорость, час

-1

Весовая часовая скорость, час

Константа реакции первого по{эядка

при 399fc

Обессеривание, %

Таблица 0,90 При

Таблица

-f 84,34 12,45 1,8 0,2 1,6 ОД 0,9053 0,9135 ературе, С 264 287 322 301 406 390 . 453 470 568 572 с 56 8с 80% 77% 2,52 3,61

Формула изобретения

рой ступени используют катализатор, проS мотированный 1 -10 вес. % титана.

Источники информации, принятые во внимание при экспертизе

Сравнение двухступенчатой десульсрурации с одноступенчатой на не продотированном каталиэсгторе

Шоступенчйгпый

Первой ступень

Объемная скорость ,4-1

80Ш

Время, ч

Фиг. 1

Двуу(ступенчатьш процесс

Вторая ступень 1.0

Ct a:

§ I I

I i

S S

§.5

ri 1

5

I

:

(j к

eg fb

tu 5

5:

«

ndu 3ut tfiQodug anHOHfdagoo

Сравнение старения на второй ступени продотированного и непромотиробаниого кагпам/загпоров .

.,i-.-.-..-if-iit i.f

sl

Г

y

4S

QI

u

§

Og odfiuiodaunaj. Т I I L

ndu aiunfjffodu g зпножс1з0оо S c./vi I

Ю

Авторы

Даты

1980-05-25—Публикация

1976-03-02—Подача