При плавке металлов (железа и стали) приходится вводить в плавильную печь значительный избыток необходимого для горения воздуха, дабы получить с одной стороны полный эффект сгорания, а с другой стороны окислительную атмосферу, которая способствовала бы быстрому выгоранию таких составных частей шихты, как кремний, марганец, фосфор и углерод. Окисление указанных элементов лишь в начале процесса расплавления совершается непосредственно кислородом вводимого в печь воздуха. По мере расплавления и образования шлака окисление непосредственное прекращается, и оно продолжается при участии шлака. По мере выгорания кремния, фосфора, марганца и углерода в особенности энергично начинает окисляться железо и обыкновенно в конце плавки в металле находится большое количество закиси железа.

Поглощение металлами кислорода совершается по реакциям: 3 FeO шлака +  O2 газовой фазы печи = Fe3O4 в шлаке; Fe3O4 шлака + Fe ванны = 4 FeO.

O2 газовой фазы печи = Fe3O4 в шлаке; Fe3O4 шлака + Fe ванны = 4 FeO.

Полученная в результате этих реакций закись железа распределяется между шлаком и ванной, в зависимости от температуры и концентрации в ванне восстановительных элементов (кремния, фосфора, марганца и углерода). Поскольку, как указано было выше, к концу процесса концентрация восстановительных элементов в ванне уменьшается, постольку и металл ванны обогащается закисью железа. Помимо этого, металл в этот момент обогащается также большим количеством газов, как-то: азотом и водородом.

Как известно, в настоящее время для парализования вредного влияния на железо и сталь закиси железа и для предупреждения сильного выделения газов при остывании литой стали, распределенной по изложницам и опокам, перед выпуском металла из печи вводятся раскислители и успокоители, как, например, ферро-марганец, ферросилиций и алюминий.

Введение в печь раскислителей имеет целью: а) восстановление всей растворенной в ванне закиси железа, б) предохранение металла от дальнейшего окисления до момента выпуска его из печи и в) введение в металл в качестве компонентов марганца и кремния, в зависимости от сорта металла, который имеется в виду получить в результате процесса.

Так как восстановление металла приходится проводить в печи при имеющейся там окислительной среде, то весьма трудно удовлетворить указанным трем условиям, тем более, что изготовитель железа и стали может судить о состоянии металла лишь по ковочным испытаниям и по характеру застывания проб металла. Вследствие этого в большинстве случаев реакции восстановления продолжаются в ковше, изложницах и опоках, что приводит к образованию в отливках и болванках газовых пузырей и к увеличению количества шлаковых включений. Наличие в болванках и отливках этих недостатков является показателем и того, что металл также не освобожден полностью от закиси железа. Если такой металл и оказывается возможным подвернуть дальнейшей обработке, то во всяком случае его качество пониженное, что выражается меньшими величинами прочности, предела упругости и вязкости.

Таким образом, является необходимость предохранить металл от окисления и поглощения газов при плавке в печах и закончить полностью в печи реакцию восстановления закиси железа.

Для парализования влияния газовой окислительной фазы печи на шлак в предлагаемом способе вводят в шлак тяжелые углеводороды (пек, смола и др.) в твердом или распыленном состоянии с целью образования над ванной восстановительной атмосферы. Начало введения в печь тяжелых углеводородов устанавливается в разные моменты хода плавки и зависит от состава, который имеется в виду придать готовому металлу. Для получения стали твердой введение углеводородов производится в начале кипения, для получения стали средней твердости в тот момент, когда установлено надлежащее содержание углерода в ванне, и для получения мягкой стали в конце кипения.

Тяжелые углеводороды в твердом или распыленном виде вводятся в печь любыми механическими и ручными приспособлениями. При введении их в распыленном состоянии могут быть применены форсунки, а распыливание может производиться насосом или другим давящим приспособлением.

В виду того, что при парализовании влияния газовой окислительной фазы печи на шлак окисление металла прекращается, то в ванне возникают восстановительные реакции за счет всех элементов, а именно: углерод, марганец, фосфор и кремний.

Принимая во внимание, что для стали средней твердости и мягкой концентрация этих элементом небольшая, то все они принимают участие в реакции восстановления закиси железа.

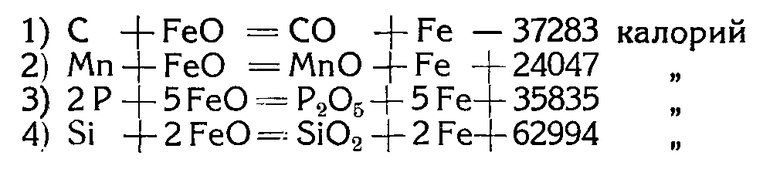

Реакции 1, 2 и 3 имеют место в основных процессах, а 2, 3 и 4 - в кислых.

Так как в восстановлении закиси железа принимает участие углерод, то выделяющаяся при этом окись углерода вызывает и выделение водорода и азота, чем уменьшается количество поглощенных газов.

Кроме указанных реакций, протекающих в ванне, происходят восстановительные реакции между тяжелыми углеводородами и шлаком, что вызывает и непосредственный переход части закиси железа из металла в шлак.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганецсодержащей стали | 1977 |

|

SU763475A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| Способ выплавки стали | 1980 |

|

SU954430A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОМАРГАНЦЕВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2278169C2 |

1. Способ предохранения металлов (железа и стали) при плавке в печах от окисления и поглощения газов, отличающийся тем, что в шлак ванны вводят любым механическим или ручным способами тяжелые углеводороды (пек, смолу и т.д.), в твердом или распыленном состоянии, с целью образования над ванной восстановительной атмосферы.

2. Прием выполнения охарактеризованного в п. 1 способа, отличающийся тем, что восстановитель вводят в начале кипения ванны, или по достижении надлежащего содержания углерода в металле, или в конце кипения с целью получения твердой, или средней твердости, или же мягкой стали.

Авторы

Даты

1928-04-30—Публикация

1926-01-06—Подача